کشتی سازی-ساخت کشتی با استفاده از فولاد – آهن – کامپوزیت-انواع کشتی حمل کننده کالا

کشتی سازی-ساخت کشتی با استفاده از فولاد – آهن – کامپوزیت-انواع کشتی حمل کننده کالا

کشتی سازی

انواع کشتی از نقطه نظر ساختمانی به گروه های کلی زیر تقسیم می شوند

الف) کشتی حمل مواد خشک Dry cargo ship

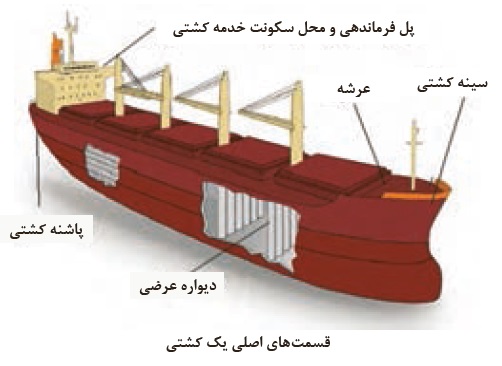

1- کشتی فله بر Bulk Carrier. کالا یا بار فله ای معمولاً به کالای بدون بسته بندی و کاملاً باز گفته می شود. که می تواند با استفاده از تجهیزات ویژه. به آسانی و سریع در کشتی های فله بر بارگیری شود و یا از آنها تخلیه شود. تجهیزات زیادی برای تخلیه و بارگیری کالای فله وجود دارد. که بطور گسترده در بنادر استفاده می شوند. مانند پمپ ها، تسمه های نقاله، مکنده ها و … این گونه کشتی ها از میانه های سده نوزدهم آغاز به رفت و آمد در آبهاکردند. امروزه کشتی های فله بر یک سوم ناوگان تجاری کشتی های جهان را تشکیل می دهند. قسمت موتورخانه و محل زیست سرنشینان در قسمت انتهای کشتی یعنی پاشنه واقع شده. و به منظور حفظ تعادل کشتی یک مخزن آب اضافی در قسمت جلو یعنی سینه ساخته شده است.

کشتی سازی

زمانی که کشتی خالی می باشد. این مخزن از آب پر می گردد. به منظور جلوگیری از صدمات احتمالی و برقراری تعادل کامل. در مواقعی که کشتی بدون بار و خالی دریانوردی می نماید. مخازنی نیز در گوشه ها و کف انبارها تعبیه پردیده که در چنین حالتی پر از آب می شود. ویژگی بارز حمل و نقل کالای فله، هزینه بسیار پایینی است که از طریق اقتصاد مقیاس حاصل می شود. به علت ویژگی های فیزیکی کالای فله، کشتی های فله بر می توانند خیلی بزرگ ساخته شوند.

منظور از ساخت این گونه کشتی ها. جلوگیری از هزینه های زیاد مربوط به انجام خدمات بندری در بسته بندی کالاها. و همچنین استفاده از فضای بیشتر داخلی کشتی می باشد. عرشه این نوع کشتی مسطح است و در سرتاسر آن درهای ضد آب دیده می شود. که محموله را در مقابل نشت آب حفاظت می کنند. و این مهم بسیار در کشتی فله بر واجب می باشد. برخی از انواع این کشتی دارای جرثقیل نیز هستند که در هنگام تخلیه و بارگیری استفاه می شوند. اندازه این کشتی ها بر حسب نوع محموله و منطقه ای که از آنها استفاده می شود متفاوت است.

کشتی های حمل کالای فله خشک به لحاظ ظرفیت بارگیری به 4 دسته زیر تقسیم می شوند:

الف) کشتی های (Handy Size) با ظرفیت بارگیری 10000 تا 35000 تن

ب) کشتی های (Handy Max) با ظرفیت بارگیری 35000 تا 500000 تن

ج) کشتی های (Panamax) دارای ظرفیت بارگیری حداکثر تناژ تعریف شده می باشند. زیرا سایز این کشتی ها عبارت است از حداکثر اندازه ای که قادر است از کانال پاناما عبور نمایند.

د) کشتی های (Cape Size). این کشتی ها، به دلیل بزرگی بیش از حد، قادر به عبور از کانال پاناما نبوده. و برای گذر از اقیانوس اطلس به اقیانوس آرام مجبور هستند از دماغه هورن در جنوب کشور شیلی عبور کنند. کالای غالبی که این کشتی ها حمل می نمایند زغال سنگ یا سنگ آهن می باشد.

کشتی های حمل کالای فله خشک به لحاظ ساختمان و موارد استفاده به دو گروه تقسیم می شوند.

الف) کشتی های فله بر مخصوص (Special Bulk Carrier). طراحی این نوع کشتی ها به نحوی است که تنها می توانند یک یا دو نوع محموله را حمل نمایند. مانند کشتی های ویژه حمل شکر یا گندم یا سنگ های معدنی. این نوع کشتی ها در اشکال مختلف مطابق سیلقۀ کشورهای مختلف ساخته شده اند. اکثر آنها دارای یک نقص مشترک هستند. که این گونه کشتی ها پس از تخلیۀ بار هنگام مراجعت با انبارهای خالی. در حفظ تعادل خود دچار مشکل بوده اند.

ب) کشتی های فله بر OBO: این نوع کشتی ها در ظرفیت های متفاوتی تا 250000 تن ساخته شدند. و مشخصات ظاهری آنها آمیزه ای است. از شکل کشتی های فله بر با لوله های متعدد نفت و هواکش های ویژه مخازن بر روی عرشه. این کشتی ها می توانند در عین حال چند محموله متفاوت را حمل کنند. و به خاطر آن ساخته شده اند که در سفر برگشت بدون بار نباشند. این نوع کشتی ضمن اینکه نفت و سنگ معدنی حمل می کنند. می توانند انواع مختلف محمولات فله مایع را نیز حمل کنند.

قسمت موتورخانه و محل زیست سرنشینان در قسمت انتهای کشتی یعنی پاشنه واقع شده. و به منظور حفظ تعادل کشتی یک مخزن آب اضافی در قسمت جلو یعنی سینه ساخته شده است. زمانی که کشتی خالی می باشد این مخزن از آب پر می گردد. به منظور جلوگیری از صدمات احتمالی و برقراری تعادل کامل. در مواقعی که کشتی بدون بار و خالی دریانورد می نماید. مخازنی نیز در گوشه ها و کف انبارها تعبیه گردیده که در چنین حالتی پر از آب می شود.

این کشتی ها محموله های نظیر زغال سنگ. سنگ آهن، سنگ های معدنی، کاکائو، گندم، جو و سایر غلات، کود شیمیایی. خوراک دام، آهن قراضه و سایر محموله های خشک را حمل می کنند.

کشتی سازی

کشتی کانتینربر Container vessel: این کشتی ها برای حمل انواع محمولات با بسته بندی کانینر ساخته شده اند. سهولت بارگیری و حمل کانتینرها امتیار مهمی به حساب می آید. کانتینر محفظه ای است فولادی یا آلومینیومی که جهت حمل محمولات مختلف. به شکل استاندارد شده به کار گرفته می شود. امروزه کانتینر توانسته است هم به جهت سهولت حمل و نقل. و هم به جهت محافظت کالا و هم به لحاظ اقتصادی. انقلابی در روش های حمل و نقل کالا ایجاد نماید. این مزایا به ویژ ه در حمل یکسره چشمگیرتر است.

در حمل یکسره شرکت حمل کننده محموله را از فرستنده در مبدأ (کارخانه یا انبار) تحویل گرفته. و در مقصد به گیرنده کالا تحویل می دهد. این روش اصطلاحاً Door to Door نامیده می شود. از امتیازات دیگر کانتینر آن است که می توان آن را با هریک از وسائط نقلیه اعم از کشتی. کامیون یا راه آهن و حتی هواپیما حمل نمود. در حمل بار به طریق سنتی، محموله به دفعات دست به دست می شود. و در هر یک از این مراحل امکان معطلی و تأخیر و خسارت اجتناب ناپذیر است. در حالی که در حمل یکسره با کانتینر این عوارض بسیار تقلیل یافته و ناچیز است. کانتینرها در دو اندازه استاندارد ISO هستند.

کشتی سازی

کشتی سازی

دسته اول کانتینرهای 20 فوتی هستند که واحد آنها اصطلاح TEU (Twenty Equivalent Unit) نامیده می شود. و دسته دوم کانتینرهای 40 فوتی که واحد آنها FEU (Forty Equivalent Unit) است. کانتینرها از لحاظ کاربرد نیز انواع مختلف دارد. که اهم آنها کانتنر مخصوص حمل کالاهای بسته بندی شده سبک و سنگین، کانتینر یخچالی برای محمولات فاسد شدنی. کانتینر روباز که از سقف نیز قابلیت بارگیری و تخلیه دارد. و کانتینر ویژه کالاهای فله می باشد. معمولاً کانتینر پس از تخلیه، برای بارگیری مجدد مورد استفاده قرار می گیرد. ولی در صورت عدم استفاده بصورت خالی به مبدأ برگشت داده می شود.

تعداد زیادی از کشتی ها قابلیت حمل کانتینر را نیز دارند. لیکن وقتی از کشتی کانتینربر نام می بریم. منظورمان کشتی هایی است که صرفاً به کار حمل کانتینر پرداخته. و شکل و ساخت انبارهای آنها به صورت کامل سلول بندی شده باشد. تمام خطوط مهم کشتیرانی از کشتی های کانتینری در خطوط منظم حمل کانتینر استفاده می کنند.

کشتی سازی

ساختمان این کشتی ها مانند جعبه ای باز است که کانتینرها در آن به ردیف ها و ستون های منظم چیده می شوند. انبارهای این کشتی ها دارای تسمه های فولادی عمودی هستند. که کانتینرها را در میان این تسمه ها (Cell guide) از پایین به بالا می چیننند. این تسمه ها علاوه بر اینکه از حرکت های انحرافی کانتینرها موقع بالا و پایین رفتن جلوگیری می کنند. در موقعی که کانتینر در جای خود قرار گرفت. نیز آن را از طرفین در جای خود ثابت نگه می دارند. درهای انبارهای این کشتی ها نیز به اندازه کافی تقویت شده اند. تا توانایی بارگیری بر روی آنها وجود داشته باشند. در کشتی های مدرن کانتینری دیگر حتی انبار به شکل مجزا وجود ندارد و کل فضای بارگیری یکپارچه است. که این امر باعث سرعت بیشتر در زمان تخلیه و بارگیری می شود.

در حال حاضر کشتی های کانتینربر به 6 گروه مجزا تقسیم می شوند.

الف) کشتی های تغذیه کننده (Feeder) با ظرفیت بارگیری 100 تا 500 TEU

ب) کشتی های (Feeder Max) با ظرفیت بارگیری 500 تا 1000 TEU

ج) کشتی های (Handy) با ظرفیت بارگیری 1000 تا 2000 TEU

د) کشتی های (Sub Panamax) با ظرفیت بارگیری 2000 تا 3000 TEU

ه) کشتی های (Panamax) با ظرفیت بارگیری حداقل 3000 TEU

و) کشتی های (Post Panamax) با ظرفیت بارگیری بیش از 4000 TEU

کشتی رو رو Ro-Ro ship:این نوع کشتی ها برای محموله های چرخ دار (مانند ماشین، اتوبوس، کامیون) استفاده می شوند. که برای براگیری آنها به کشتی نیازی به جرثقیل یا وسیله دیگری نیست. یک امکان دیگر در این نوع کشتی ها این است که تریلی هایی که خود حاوی محموله های دیگر هستند. نیز می توانند برای طی قسمتی از مسیر از این کشتی ها استفاده کنند. و این نوع کشتی ها قابلیت حمل مسافر را نیز دارند.

کشتی سازی

این کشتی ها مجهز به سکوی مخصوص در قسمت جلو یا عقب یا پهلو به نام RAMP بوده. و برای حمل وسایل نقلیه (حامل بار یا مسافر) مورد استفاده قرار می گیرند. این کشتی ها دارای طبقات مختلف و متحرک هستند تا از فضای آن حداکثر استفاده به عمل آید. و وسایل نقلیه می توانند به طور مستقیم به این کشتی ها وارد و یا از آن خارج شوند. کالاهایی که کشتی های رو رو حمل می کنند عبارتند از:

محصولاتی که مستقلاً می توانند بارگیری و تخلیه شوند مانند کانتینرهای مستقر بر روی تریلر. خودروهای سبک و سنگین نظیر اتومبیل سواری، وانت، کامیون، اتوبوس. محمولاتی که با استفاده از تجهیزات ویژه جابه جا می شوند. مانند کانتینر، کالاهای سنگین وزن و کالاهای پالت شده و مسافرانی که معمولاً با اتومبیل خود سفر می کنند. به این ترتیب این نوع کشتی ها می توانند نقش پل ارتباطی میان کشورها را ایفا نمایند.

در حال حاضر، 4 دستۀ مشخص از کشتی های RO-RO به شرح زیر وجود دارند.

الف) RO-RO های چند منظوره

ب) RO-RO های مجهز به جرثقیل

ج)RO-RO های حمل مسافر و کالا که به آنها RO-MAX هم گفته می شود.

د) RO-RO هایی که مختص حمل خودرو هستند. و در صنعت خودروسازی برای واردات و صادرات مورد استفاده قرار می گیرند. که به آنها Pure Care Carriers هم می گویند. شکوفایی صنعت خودروسازی در ژاپن و کره جنوبی باعث شد تا ساخت این کشتی ها رونق بیشتری بگیرد.

کشتی یخچالی Refrigerated cargo: این نوع کشتی ها جهت حمل کالاهایی همچون میوه. گوشت و مواد غذایی فاسد شدنی استفاده می گردد. دارای انبارهایی با سردخانه های مخصوص و با برودت های متفاوت، متناسب با مواد فاسد شدنی می باشند. بنادری که کشتی های یخچالی به آنها تردد می نمایند باید امکانات ساحلی لازم را داشته باشند. با ورود کشتی های کانتینری که قابلیت حمل کانتینر یخچالی را دارند. تمایل بازار به سمت این کشتی ها جذب شده و نزول بیشتر بازار کشتی های یخچالی را باعث می شوند. در ساختمان این نوع کشتی ها تعبیه فضای دستگاه های یخچالی ضروری ست. دارای انبارهای مخصوص و عایق های مناسب برای جلوگیری از تبادل انرژی می باشند.

کشتی سازی

کشتی چوب بر Timber carrier: این نوع کشتی ها الوار حمل می کنند. و به طبع روی عرشه نیز می توانند بارگیری نمایند. که بیشترین توجه در ساختمان آنها باید در مورد مهار کردن بار بر روی عرضه قرار گیرد.

کشتی احشام بر Livestock carrier:این نوع کشتی ها عمدتاً گوسفند، بز و یا گاو حمل می نمایند. طبقات مختلف این کشتی ها با وسیله سکوهایی به همدیگر ارتباط داشته و شبیه پارکینگ های چند طبقه هستند. برای ورود و خروج احشام به کشتی از سطح شیب دار استفاده می شود. در این نوع کشتی ها موارد زیر مد نظر قرار می گیرد که باید در ساخت آن رعایت شود.

- تهیه آب مداوم برای آشامیدن دام ها

- مقدار کافی غذای دام

- تهویه مناسب و هوای تازه

- محیطی تمیز و بهداشتی به منظور جلوگیری از بیماری دام ها

کشتی سازی

کشتی چند منظوره General Cargo ship: کشتی های کالای عمومی. چند منظوره یا general cargo برای بارگیری و انبار کردن طیف وسیعی از کالاهای در اشکال مختلف. از قبیل بشکه، عدل و پالت طراحی و ساخته شده اند. کالاها ممکن است محصولات جنگلی، کالاهای تولید شده. ماشین آلاتت سنگین، خودرو، ماشین آلات صنعتی، کالاهای کیسه ای، مواد غذایی و کانتینر را شامل شوند.

این قبیل کالاها را در انبارهای عمومی قرار می دهند که مخصوص کالای خاصی نیستند. کشتی های کالای عمومی معمولاً مجهز به جرثقیل هایی هستند. که می توانند هر نوع کالایی را تخلیه و یا بارگیری کنند. دریچۀ انبار این نوع کشتی ها معمولاً آن قدر قوی و محکم اند. که بتوانند مقدار زیادی از بار را بر روی خود تحمل کنند. نقش کشتی های جنرال کارگو با ورود شناورهای فله بر رو به افول گذاشت. اما با پیدایش کشتی های کانتینری تنزل جایگاه و نقش آنها شتاب بیشتری یافت. کشتی های جنرال کارگو همچنان از نظر تعداد بیشترین تعداد شناورهای کالابر را در ناوگان جهانی. شناورهای بازرگانی تشکیل می دهند.

ب) کشتی حمل مواد مایع Liquid Cargo Ship

نوعی کشتی تجاری است که برای حمل و نقل مایعات به صورت فله طراحی شده است. انواع اصلی تانکرها عبارتند از کشتی حمل نفت و فرآورده های نفتی، کشتی حمل مواد شیمیایی و کشتی حمل گاز. همچنین برای دیگر انواع کشتی ها مانند خدماتی و مسافربری.

انواع تانکرهای موجود از نظر سایز

ULCC: They are known as Ultra Large Crude Carriers and have

a cargo hauling capacitance range up to 5, 00,000 tons.

VLCC: Known as Very Large Crude Carriers, these tankers

have a cargo carrying capacitance of 2, 50,000 tons.

Panamax: The classification of tankers that can pass through

the Panama Canal is known as the Panamax. The cargo tankers

which cannot be classified under this category owing to their size

Aframax: The Aframax cargo tankers are that type of tanker

ships which are mainly used in the Mediterranean, China Sea and

the Black Sea. These tankers have a dead weight tonnage (DWT)

between 80,000 and 1, 20,000 tones.

Suezmax: Panamax tankers are named for vessels which can

navigate through the Panama Canal. On similar lines, the Suezmax

vessels are so called because of their ease in passing through the

Suez Canal.

امکانات و زیرساخت های بنادر

بنادر با نقش تعیین کننده در سازماندهی فضای ملی. می توانند مطابق میل بازار و مشتریان و نیز همگام با تکنولوژی روز، مسیر توسعه و بهبود را طی کنند. و جایگاه بهینه و بهره ور را نه تنها برای خود. بلکه برای ذی نفعان در بازار رقابتی جهانی فراهم آورند.

بنادر فعال، علاوه بر تنوع در صادرات و خروج از اقتصاد تک محصولی. نقش ارزشمندی در کاهش بهای تمام شده کالاها دارند. و با توجه به گستردگی سواحل دریایی کشور. این زیرساخت ها می توانند جریان سرمایه گذرای را به درون فضای ملی هدایت کنند. بالغ بر 90 درصد از تجارت جهانی از طریق حمل و نقل دریایی انجام می شود. زیرا این نوع حمل و نقل دارای مزایای بسیاری همچون قیمت ارزان، انتقال حجم و وزن انبوه کالا. انتقال سریع و بی خطر کالاهاست و این مزایا موجب شده تا حمل و نقل دریایی و راه های آبی. از توجه ویژه ای برخوردار شوند. به طور میانگین، سالانه حدود 25 هزار میلیارد تن بار توسط حمل و نقل دریایی جابه جا می شود.

حمل و نقل دریایی کالاها نقش کلیدی در تجارت خارجی به ویژه تجارت فراقاره ای جهان دارد و بدون وجود حمل و نقل دریایی، واردات و صادرات کالا که پایه تجارت مدرن جهانی است، امکان پذیر نیست.

از این رو ورود انواع کشتی ها به وجود بنادر مجهز در رابطه با نوع کشتی بستگی دارد.

اصطلاحات Terms

همان طور که در شکل ها هم مشخص است کشتی برای شناسایی بهتر و همچنین محاسبات تعادلی نیاز به تعریف یک سری از اصطلاحات دارد .

در زیر به برخی از اصطلاحات می پردازیم

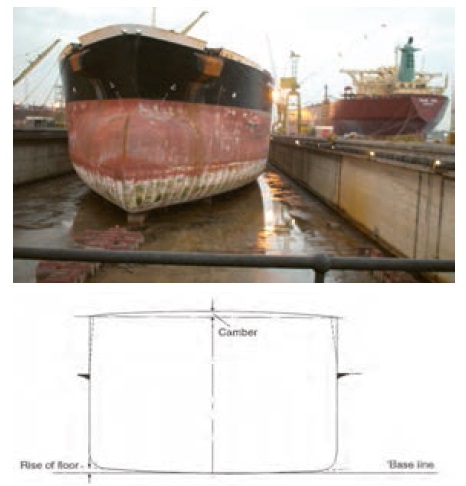

برآمدگی کف Rise of Floor

به بالا آمدگی یا برآمدگی کف کشتی نسبت به خط مبنا می گویند. این بالاآمدگی به راحتی وقتی یک کشتی در حوضچه خشک است دیده می شود.

بالاآمدگی طولی Sheer

به بالاآمدگی عرشه در راستای طولی نسبت به وسط کشتی می گویند. که اندازهگیری آن به ارتفاع عرشه در گوشه ها نسبت به ارتفاع گوشه عرشه در وسط کشتی می باشد.

شکل زیر به راحتی بیانگر تعریف است

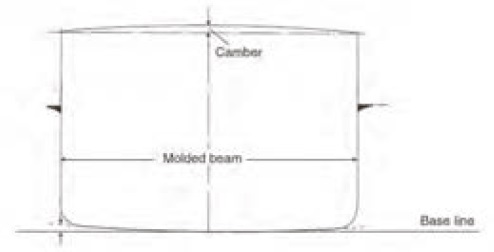

خمیدگی عرضی Camber

خمیدگی و یا تحدب عرشه در راستای عرضی را می گویند. که اندازه گیری آن ارتفاع عرشه در وسط نسبت به ارتفاع همان نقطه به گوشه عرشه است.

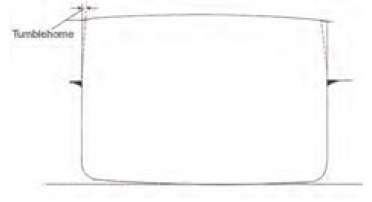

خمیدگی داخلی Tumble Home

به خمیدگی داخلی پوسته کناری بالای خط آبخور تابستانی گفته می شود که در شکل کاملاً مشخص می باشد.

اجزای تشکیل دهنده کشتی

آهن چهارمین عنصر مهم در پوسته زمین شناخته شده. و یکی از عوامل و عناصر سازنده هسته بیرونی و درونی زمین می باشد. که آن را با نماد شیمیایی Fe و با عدد اتمی 26 در جدول تناوبی نشان می دهند.

آهن و آلیاژهای آن جزو دسته پرکاربردترین و رایج ترین فلزات نام برده می شود. که دارای سطوحی صاف و نقره ای براق به رنگ خاکستری می باشد. اما وقتی که در هوا با اکسیژن ترکیب شود به رنگ قرمز یا قهوه ای نمایان می شود.

آهن خالص از جنس فلز می باشد. اما با وجود اکسیژن و رطوبت که در آن ترکیب می شود اکسیده شده. و کمتر می توان به شکل فلز یا آهن خالص بر روی کره زمین آن را مشاهده کرد. به همین دلیل برای دست یافتن به فلز آهن توسط روشی به نام کاهش شیمیایی. اکسیژن نهفته در سنگ معدن را از بین می برند و به این صورت فلز آهن پدید می آید.

آهن از سنگ معدنهماتیک که آن را با نماد Fe2O3 نشان می دهند، تولید می گردد. این فلز آهن توسط کوره های بزرگی با دمایی بالاتر از 2000 درجه سانتی گراد. به وسیله روش کاهش با کربن جدا شده و فلز آهن استخراج می شود.

استخراج سنگ معدن آهن به طور کلی در 48 کشور انجام می شود. که کشورهایی همچون چین، برزیل، استرالیا، روسیه و هند پنج کشوری هستند. که 70 درصد سنگ آهن جهان را استخراج و تولید می کنند.

کشتی سازی

آهن ششمین عنصر از نظر فراوانی در جهان است. ولی در پوسته زمین از نظر فراوانی رده چهارم را در اختیار دارد. دانشمندان بر این باورند که هسته زمین در حد زیادی از آلیاژ آهن-نیکل تشکیل شده است. که با این عنوان 35 درصد جرم کل زمین را تشکیل می دهد.بنابراین آهن به این دلایل جزو فراوان ترین عنصر روی زمین شناخته شده است.

با استفاده از خواص آهن و کاربرد فلزات دیگر و ترکیب آنها می توانیم به فولاد دست پیدا کنیم. آهن رایج ترین و پرکاربردترین فلز در جهان شناخته شده است چرا که 95 درصد فلزات تولید شده در جهان را آهن تشکیل می دهد این به گونه ای است که آهن با مقاومت بالایی که برخوردار بوده بین فلزات جزو ارزان ترین نیز می باشد و همواره در اسکلت ساختمان ها، بدنه اتومبیل ها و بدنه کشتی های بزرگ و … مورد استفاده قرار گرفته است. به طور کلی فرآورده های تولید شده از آهن خام را می توان به دسته های زیر بخش بندی کرد:

چدن: وقتی آهن خام را ذوب می کنند در قاب هایی ماسه ای یا فلزی ریخته. و آن را سرد می کنند که از این طریق چدن به دست می آید.

چدن چکش خوار: تفاوت زیادی با چدن دارد که می توان گفت نرم تر بوده. مقاومت کششی بالاتری داشته و به نسبت به چدن استفاده بیشتری در صنعت دارد. طریقه به دست آمدن آن به این صورت است. که وقتی بر روی چدن عملیاتی از قبیل اضافه کردن منیزیم و سیلیکات آهن. و بلوری شدن کربن انجام می شود. چدن چکش خوار به دست می آید.

چدن سفید: از سرد شدن مذاب به دست می آید. کربن این چدن به صورت کربن سمانتیک می باشد. درصد شکنندگی آن را نیز می توان با نرم کردن آن کاهش داد.

آهن کار شده: در این حالت آهن را ذوب کرده و به صورت اسفنجی شکل در می آورند. برای به دست آوردن این نمونه آهن ها ناخالصی های موجود در آن. همچون سیلیسیم، منگنز، کربن در آن تصفیه می شود.

کشتی سازی

فولاد: آلیاژی است از آهن و کربن که توسط خواص آهن و دیگر عناصر به دست می آید. وقتی که فولاد تولید می شود پایداری و مقاومت آن صدر برابر بیشتر از قبل می شود.

از فولادی که تا 0/2 درصد کربن دارد، برای ساختن سیم، لوله و ورق فولاد استفاده می شود. فولاد متوسط 0/2 تا 0/6 درصد کربن دارد. و آن را برای ساختن ریل، دیگ بخار و قطعات ساختمانی به کار می برند. فولادی که 0/6 تا 1/5 درصد کربن دارد، سخت است. و از آن برای ساختن ابزارآلات، فنر و کارد و چنگال استفاده می شود. فولاد، انواع فراوانی دارد که همه آن موارد در جدول کلید فولاد قابل دسترسی می باشد.

آهنی که از کوره بلند خارج می شود، چدن نامیده می شود. که دارای مقادیری کربن، گوگرد، فسفر، سیلیسیم، منگنز و ناخالصی های دیگر است. سوزاندن ناخالصی های چدن و افزودن مقادیر معین از مواد آلیاژ دهنده به آهن دو هدف عمده در فولاد است.

کشتی سازی

منگنز، فسفر و سیلیسیم در چدن مذاب توسط هوا یا اکسیژن به اکسید تبدیل می شوند. و با کمک ذوب مناسبی ترکیب شده، به صورت سرباره خارج می شوند. معمولاً جداره داخلی کوره ای که برای تولید فولاد به کار می رود. توسط آجرهایی که از ماده کمک ذوب ساخته شده اند، می پوساننند. این پوشش مقداری از اکسیدهایی را که باید خارج شوند، به خود جذب می کند. برای جدا کردن ناخالصی ها، معمولاَ از روش کوره باز استفاده می کنند. این کوره یک ظرف بشقاب مانند دارد که در آن 100 تا 200 تن آهن مذاب جای می گیرد.

بالای این ظرف، یک سقف مقعر قرار دارد که گرما را روی سطح فلز مذاب منعکس می کند. جریان شدیدی از اکسیژن را از روی فلز مذاب عبور می دهند تا ناخالصی های موجود در آن بسوزند. در این روش ناخالصی ها در اثر انتقال گرما در مایع و عمل پخش به سطح مایع می آیند. و عمل تصفیه چند ساعت طول می کشد، البته مقداری از آهن، اکسید می شود. که آن را جمع آوری کرده، به کوره بلند باز می گردانند.

کشتی سازی

آهن مذاب تصفیه شده را با افزودن مقدار معین کربن و فلزهای آلیاژ دهنده مثل. وانادیم، کروم، تیتانیم، منگنز و نیکل به فولاد تبدیل می کنند. فولادهای ویژه ممکن است مولیبدن، تنگستن یا فلزهای دیگر داشته باشند. این نوع فولادها برای مصارف خاصی مورد استفاده قرار می گیرند. هرگاه فولادی که دارای سمنتیت است، به کندی سرد شود. تعادل فوق به سمت تشکیل آهن و کربن، جابه جا شده، کربن به صورت پولک های گرافیت جدا می شود. این مکانیزم در چدن ها که درصد کربن در آنها بیشتر است، اهمیت بیشتری دارد. برعکس، اگر فولاد به سرعت سرد شود، کربن عمدتاً به شکل سمنتیت باقی می ماند. تجزیه سمنتیت در دمای معمولی به اندازه ای کند است که عملاً انجام نمی گیرد. و با سرد کردن سمنتیت فولاد را به وجود می آورند.

آلومینیوم

آلومینیوم که عنصری نقره ای و انعطافپذیر است. عمدتاً به صورت سنگ معدن بوکسیت یافت می شود.

پیش از جداسازی فلز آلومینیوم، اکسید آن آلومین نامیده می شد. هامفری دیوی که موفق نشده بود از آلومین، آلومینیوم تهیه کند،گفت که می خواهد نام این فلز را «آلومیم» بگذارد. ولی بعداً آن را به «آلومینم» تغییر داد تا با آلومین مطابقت داشته باشد. با این حال واژه آلومینیوم کاربرد عمومی پیدا کرد، زیرا نام بسیاری از عنصرهای فلزی «یُم» ختم می شود.

آلومینیوم با علامت شیمیایی AL و شبکه کریستالی FCC می تواند اتم های عناصری مثل. کربن، نیتروژن، بر، هیدروژن و اکسیژن را به دلیل شعاع اتمی کوچکی که دارد. در خود به شکل محلول جامد حل نماید. نقطه ذوب 660 درجه سانتی گراد و نقطه جوش آن 2750 درجه می باشد. آلومینیوم را در دماهای 1000 درجه و بالاتر از آن استفاده نمی کنند. به دلیل اینکه شدیداً اکسید شده و تلفات آن زیاد می باشد. ولی منیزیم و روی مقدار بیشتری از آلومینیوم تلفات دارند.

کشتی سازی

وزن مخصوص 2/7 می باشد و در حالت مذاب 2/3. بنابراین می توان نتیجه گرفت در حالت مذاب انبساط آن زیاد می باشد. درصد انقباض آن در فاز مایع 10% و در حین انجماد 6/8% است. و به دلیل انقباض های زیاد به تغذیه در قطعات آلومینیوم ضرورت است. مهم ترین آلیاژهای آلومینیوم عبارت اند از. آلیاژ آلومینیوم با منیزیم مس و سیلیسیم و یا آلیاژهای با ترکیب این سه عنصر. لذا در اثر آلیاژ نمودن خواص مکانیکی مقاومت به خوردگی و ماشین کاری آلومینیوم افزایش می یابد.

کشتی سازی

در هر حال آلومینیوم و آلیاژهای آن به دلیل نقطه ذوب پایین و سیالیت زیادی که دارد، افزایش خواص مکانیکی در اثر آلیاژسازی و همچنین قابلیت عملیات حرارتی را دارد. منحنی سرد شدن تعادلی مواد فلزی با یکدیگر متفاوت است. مثلاً یک آلومینیوم خاص را با یک آلیاژ دیگر در نظر بگیرید. در فلز خاص در یک دمای خاص انجماد صورت می گیرد.

در صورتی که در یک آلیاژ انجماد در یک فاصله درجه حرارتی صورت می گیرد. عملیات گاز زدایی با استفاده از گازهای فعال مثل کلر. اگر درجه حرارت 180 درجه برسد ترکیب فوق به شکل حباب در آمده (فرار می باشد). و هیدروژن به داخل آن نفوذ می کند هر چه عمق مذاب بیشتر باشد. گاز زدایی یا بازدۀ آن بیشتر می شود. عملاً باید 0/6 % گاز کلر مصرف شود که بستگی به نوع آلیاژ. نوع کوره و شرایط وارد کردن گاز و روش تهیه قالب و رطوبت هوا دارد. گاز زدایی با کلر نسبت به ازت برتری دارد. چون گاز کلر حباب کلرید آلومینیوم ریز و بیشتری تولید می کند.

تاریخچه کشف آلومینیوم: «فردریک وهلر» به طور کلی به آلومینیوم خالص اعتقاد داشت. اما این فلز دو سال پیش تر به وسیله «هانس کریستین ارستد» شیمی دان و فیزیکدان دانمارکی به دست آمد. در روم و یونان باستان این فلز را به عنوان ثابت کننده رنگ در رنگرزی. و نیز به عنوان بند آوردنده خون در زخم ها به کار می بردند. و هنوز هم به عنوان داروی بندآورنده خون مورد استفاده است. در سال 1761، «گویتون دموروو» پیشنهاد دکرد تا alum را آلومین (Alumin) بنامند.

کشتی سازی

پیدایش و منابع: اگرچه Al، یک عنصر فراوان در پوسته زمین است (18%). این عنصر در حالت آزاد خود بسیار نادر است. و زمانی یک فلز گرانبها و ارزشمند تر از طلا به حساب می آمد. بنابراین، بعنوان فلزی صنعتی اخیراً مورد توجه قرار گرفته. و در مقیاس های تجاری تنها بیش از 100 سال است که مورد استفاده است. در ابتدا که این فلز کشف شد، جدا کردن آن از سنگ ها بسیار مشکل بود. و چون کل آلومینیوم زمین به صورت ترکیب بود، مشکل ترین فلز از نظر تهیه به شما می آمد.

آلومینیم برای مدتی از طلا با ارزش تر بود. اما بعد از ابداع یک روش آسان برای استخراج آن در سال 1889. قیمت آن رو به کاهش گذاشت و سقوط کرد. تهیه مجدد این فلز از قطعات اسقاط (از طریق بازیافت) تبدیل به بخش مهمی از صنعت آلومینیوم شد. بازیافت آلومینیوم موضوع تازه ای نیست. بلکه از قرن نوزدهم یک روش رایج برای این کار وجود داشت. با این همه تا اواخر دهه 60 این یک کارکم منفعت بود. تا زمانی که بازیافت قوطی های آلومینیومی آشامیدنی ها بالاخره شروع شد و این فلز را مورد توجه قرار داد. منابع بازیافت آلومینیوم عبارتند از: اتومبیل ها، پنجره ها، درها، لوازم منزل، کانتینرها و سایر محصولات.

کشتی سازی

آلومینیوم که عنصری نقره ای و انعطاف پذیر است، عمدتاً به صورت سنگ معدن بوکسیت یافت می شود. و از نظر مقاومتی که در برابر اکسیداسیون دارد، همچنین وزن و قدرت آن، قابل توجه است. آلومینیوم در صنعت برای تولید میلیون ها محصول مختلف به کار می رود. و در جهان اقتصاد، عنصر بسیار مهمی است.

اجزای سازه هایی که از آلومینیم ساخته می شوند. در صنعت هوانوردی و سایر مراحل حمل و نقل بسیار مهم هستند. همچنین در سازه هایی که در آنها وزن پایداری و مقاومت لازم هستند، وجود این عنصر اهمیت زیادی دارد.

ویژگی های قابل توجه: آلومینیوم، فلزی نرم و سبک، اما قوی است. با ظاهری نقره ای – خاکستری مات و لایه نازک اکسایش. که در اثر برخورد با هوا در سطح آن تشکیل می شود. ضمناً چکش خوار، انعطاف پذیر و به راحتی خم می شود. همچنین بسیار با دوام و مقاوم در برابر رنگ خوردگی است. به علاوه، این عنصر غیرمغناطیسی، بدون جرقه، دومین فلز چکش خوار و ششمین فلز انعطاف پذیر است.

کشتی سازی

کاربردها: چه از نظر کیفیت و چه از نظر ارزش، آلومینیوم کاربردی ترین فلز بعد از آهن است. و تقریباً در تمامی بخش های صنعت دارای اهمیت می باشد. آلومینیوم خالص، نرم و ضعیت است. اما می تواند آلیاژهایی را با مقادیر کمی از مس، منیزیم، منگنز، سیلیکون و دیگر عناصر به وجود آورد. که این آلیاژها ویژگی های مفید گوناگونی دارند. این آلیاژها اجزای مهم هواپیما و راکت ها را می سازند.

فهرست کاربردها: برخی از کاربردهای فراوان آلومینیوم عبارت اند از. حمل و نقل (اتومبیل ها، هواپیماها، کامیون ها، کشتی ها، ناوگان های دریایی، راه آهن و…). بسته بندی (قوطی ها، فویل و…). ساختمان (در، پنجره، دیوار پوش ها و…) کالاهای با دوام مصرف کننده (وسایل برق خانگی، وسایل آشپزخانه، …) خطوط انتقال الکتریکی (به علت وزن سبک اگرچه هدایت الکتریکی آن تنها 60% هدایت الکتریکی مس می باشد). ماشین آلات اکسید آلومینیوم (آلومینا) به طور طبیعی و به صورت کوراندوم، سنگ سنباده. یاقوت و یاقوت کبود یافت می شود که در صنعت شیشه سازی کاربرد دارد. یاقوت و یاقوت کبود مصنوعی در لیزر برای تولید نور هم نوسان به کار می روند.

آلومینیم با انرژی زیادی اکسیده می شود. و در نتیجه در سوخت موشک های با سوخت و دمازاها مورد استفاده واقع می شود.

نیروهای وارد بر ساختمانی کشتی

اگر کشتی در حال حرکت باشد تحت تأثیر نیروهای مختلفی قرار می گیرد. این نیروها را به دو دسته کلی می توان تقسیم نمود:

البته باید توجه نمود نیروها را می توان به دو دسته دیگر نیز تقسیم بندی نمود:

-نیروهای پایا (استاتیکی): نیروهایی که تابع زمان نبوده و به سازه کشتی وارد می شوند. نیروهایی مانند وزن کشتی، نیروی شناوری، نیروی ناشی از حوضچه خشک.

-نیروهای پویا (دینامیک): نیروهایی است که تابع زمان بوده و به سازه کشتی اعمال می گردد. نیروهایی از قبیل نیروی کوبش (Slamming)، تپش سینه (Panting)، نیروی حاصل از امواج و ضربات آب در مخازن (Sloshing). که در هنگام حرکت کشتی اعمال می شود.

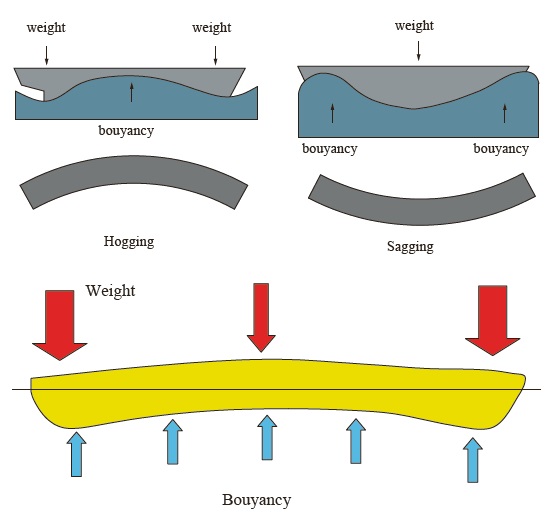

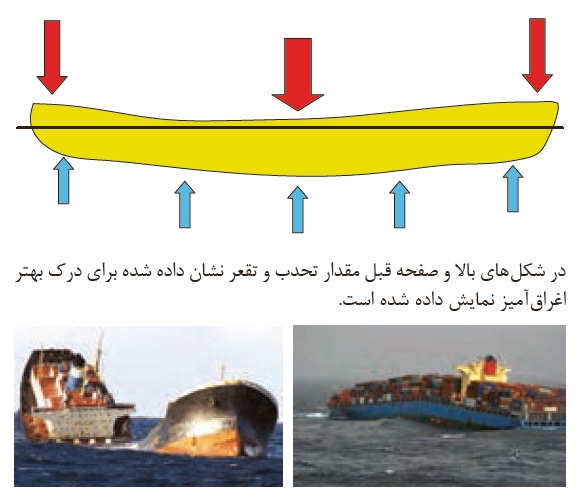

تحدب و تعقر (Hogging and sagging)

کشتی ها در هنگام دریانوردی به راحتی تحت تأثیر امواج قرار می گیرند. به بالاترین قسمت موج، قله موج و به پایین قسمت آن، قعر موج می گویند. همچنین فاصله بین دو قله یا دو قعر متوالی موج را طول موج می نامند.

کشتی سازی

حالت تشکیل تحدب (Hogging)

زمانی که میان کشتی روی فراز موجی به طول موج برابر با طول کشتی قرار گرفته باشد. به وجود می آید. در این صورت فشار آب از میان کشتی به طرف بالا وارد شده و در نتیجه. وزن کشتی از سینه و پاشنه آن به طرف پایین وارد می آید.

حالت تشکیل تعقر (Sagging)

زمانی که سینه و پاشنه کشتی روی فراز موجی به طول موج برابر با طول کشتی قرار گرفته. و وسط کشتی در فرود موج باشد، به وجود می آید. در این حالت فشار آب از سینه و پاشنه به طرف بالا. و وزن کشتی از قسمت میان کشتی به طرف پایین وارد می آید.

باید توجه داشت حالت تحدب و تعقر. زمانی که توزیع بار بر روی کشتی نامناسب باشد هم به وجود می آید. در نظر داشته باشید که تغییر اشکال در شکل به صورت اغراق آمیز نشان داده شده است. و تغییر فرم بدنه شناور به این اندازه نیست.

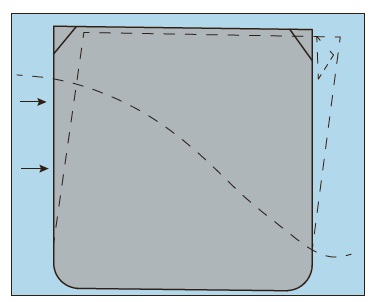

فشار ناشی از پیچش عرضی (Racking)

وقتی کشتی در حال پیچش عرضی است. فشارهایی به بدنه آن وارد می گردد که باعث کج شدن بدنه آن می شود. این حالت را Racking می گویند. برای جلوگیری از این حالت می توان از تیغه های عرضی و نبشی های محکم در اطراف لبه های فوقانی. و از فریم های خاصی در روی بدنه استفاده نمود. تا بتواند در برابر این فشارها مقاومت نماید.

(کج شدن بدنه کشتی که با خط چین نمایش داده شده است برای درک بهتر اغراق آمیز رسم شده است)

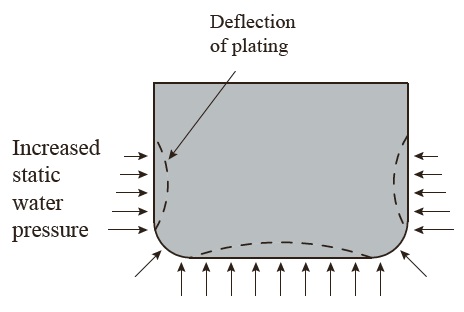

فشار آب بر بدنه کشتی (تورفتگی بدنه کشتی که با خط چین نمایش داده شده است. برای درک بهتر اغراق آمیر رسم شده است)

تپش سینه (Panting)

هنگام عبور کشتی از میان امواج بزرگ که قسمت اعظم سینه کشتی را در بر می گیرد. اختلاف فشاری که به علت برخورد سیال به سینه کشتی به وجود می آید باعث حرکت رو به داخل و خارج ورقه فلزی سینه می شود، این حالت را تپش سینه کشتی می گویند.

کوبش سینه (Slamming) و ضربه سینه (Pounding)

وقتی کشتی دارای نوسانات طولی (Piching) است. اگر ارتفاع موج زیاد باشد در اثر حرکت ممکن است پاشنه کشتی. بیشتر در اب فرو رفته و سینه آن کاملاً از آب خارج می شود. در نتیجه سینه آن به آب ضربه می زند که این حالت را کوبش سینه (Slammnig) می گویند. تحلیل اثرات کوبش سینه در سازه کشتی را ضربه سینه (Pounding9 می گویند. این مهم در فاصله یک چهارم طول کشتی از سینه مورد بررسی قرار می گیرد.

فشار ناشی از حوضچه خشک (Drydocking)

گاهی اوقات به علل مختلف از جمله تعمیرات نوبه ای، تعمیر خسارت های زیرآبی. خزه زدایی، لازم است کشتی به داخل حوضچه خشک برده شود. وقتی کشتی داخل حوضچه می شود آب زیر آب تخلیه شده. و کشتی بر روی یک سری بلوک هایی قرار داده می شود. در این هنگام کلیه وزن کشتی به بلوک های زیر آن منتقل می گردد. لذا سازه کفت شناور باید استحکام کافی برای تحمل بارهای وارد شده از طرف بلوک ها را داشته باشد.

فشارهای ناشی از لرزش (Vibration)

لرزش ناشی از موتور کشتی، سامانه انتقال قدرت. پروانه و دیگر ماشین آلات موجب ایجاد ارتعاش در سازه کشتی می شود. و برای جلوگیری از این وضعیت لازم است سازه قسمت تحت تأثیر تقویت شود. همچنین برای کاهش انتقال ارتعاشات ناشی از دستگاه های ذکر شده از قطعات جاذب ارتعاش (Vibration damper) استفاده می شود.

بارهای محلی (Local weight)

وزن تجهیزات روی کشتی و کالای بارگیری شده. فشار زیادی به محل نصب تجهیزات و محل نگهداری کالا وارد می آورد. با طراحی نشیمنگاه مناسب و تقویت کردن محل نصب تجهیزات و محل نگهداری کالا. می توان از بروز آسیب دیدگی و خسارت به بدنه کشتی جلوگیری کرد.

اجزای ساختمان کشتی

برای اینکه ساختمان کشتی در مقابل نیروهای وارد بر آن. که در بالا اشاره شده است مقاومت کافی و یکپارچگی سازه ای مناسبی داشته باشد. از یک ترکیب و چیدمان سازه ای از ورق و انواع مقاطع فلزی بهره برده می شود. متناسب با مقدار نیروها در اماکن مختلف کشتی نوع سازه کشتی در اماکن مختلف متفاوت می باشد.

-مقاطع فلزی پرکاربرد در ساختمان کشتی

در ساخت کشتی از قطعات مختلف بسیار زیادی استفاده می شود. نوع شکل آنها معمولاً استاندارد بوده ولی اندازه آنها متناسب با اندازه ساختمان کشتی است.

کشتی سازی

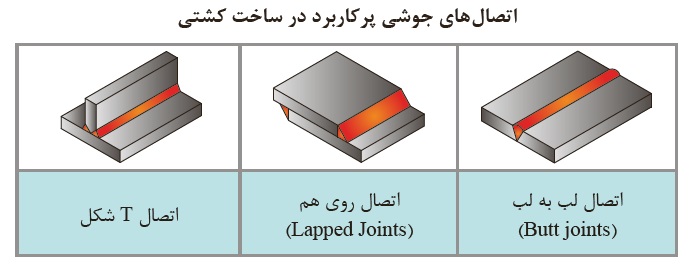

اتصالات

اگر بخواهیم که، کشتی مستحکم و دارای صلبیت کافی باشد. لازم است اجزا و قسمت های مختلف آن، به طور صحیح به همدیگر متصل شوند. بدین منظور از اتصالات مختلفی استفاده می شود که در ادامه به چند روش آن اشاره می شود.

1-اتصالات جوشی

مهم ترین انواع اتصالات جوشی که در ساخت کشتی به کار می رود در جدول زیر اشاره شده است.

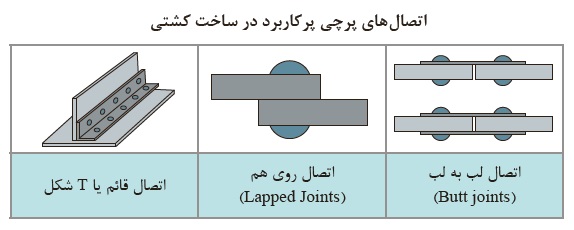

2- اتصالات پرچی

برای اتصال فلزات غیر همجنس در کشتی ها معمولاً از اتصالات پرچی استفاده می گردد. در مواردی چون معماری داخلی کشتی، عایق کاری و کانال کشی از پرچ برای ایجاد اتصال استفاده می شود.

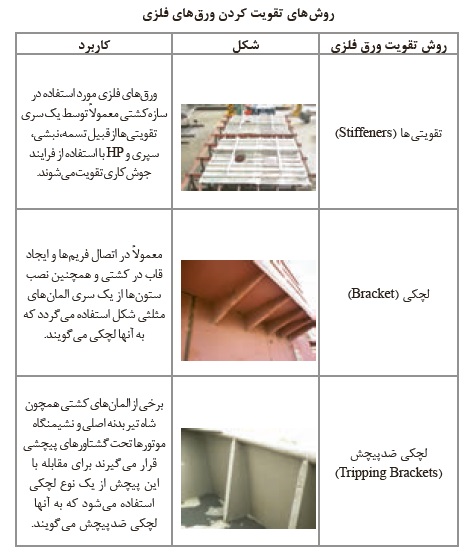

تقویت ورق ها و اجزای سازه ای در کشتی

کشتی سازه ای است فولادی که به صورت یکپارچه ساخته می شود. این سازه تشکیل شده است از پوسته ای غیر قابل نفوذ آب. که برای تحمل نیروها و فشارهای ذکر شده نیاز به تقویت دارد.

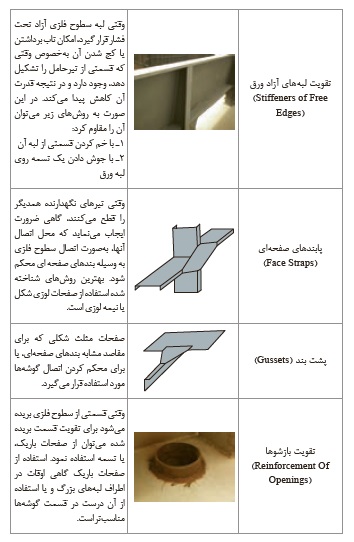

به دلیل ابعاد بزرگ ورق ها و قابلیت انعطاف آنها. ورق های صاف به صورت خام در سازه کشتی استفاده نمی شوند. برای اینکه این ورق ها بتوانند در مقابل نیروهای اعمالی استحکام کافی داشته باشند. نیاز است که بتوان به گونه ای آنها را تقویت نمود. یکی از روش های تقویت ورق ها کنگره ای نمودن آنها (Corrugate). و روش دیگر اتصال تقویتی ها به ورق های صاف (Stiffened Plate) می باشد. همچنین برای حفظ یکپارچگی تقویتی های ورق نیاز به استفاده از یک سری اجزای تقویتی می باشد. در جدول زیر برخی از روش های تقویت ورق های فلزی نشان داده شده است.

کشتی سازی

کشتی از بخش های مختلفی مانند سینه، پاشنه، عرشه، محل سکونت. دیواره ها و قسمت های دیگر تشکیل شده است. در زیر به شرح سازه برخی از این قسمت ها می پردازیم.

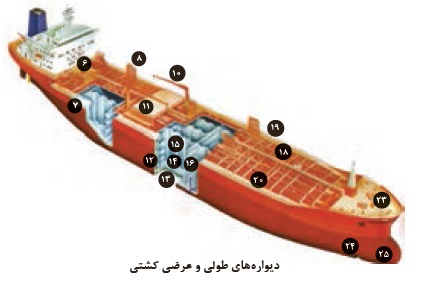

دیواره جدا کننده (Bulk head)

دیواره ها به منظور جداسازی قسمت های داخلی کشتی به طور عمودی هم در عرض (Transverse Bulk head). و هم در طول (Longitudinal Bulk head) به کار گرفته می شوند. تقسیم بندی داخل کشتی به وسیله این دیواره ها، به چندین منظور انجام می گیرد. از جمله بخش بندی بدنه و محفظه های جداگانه (Compartments). مقابله با نفوذ آب به سایر قسمت های دیگر در صورت پارگی بدنه و ایجاد یکپارچگی سازهای.

قسمت تحتانی کشتی

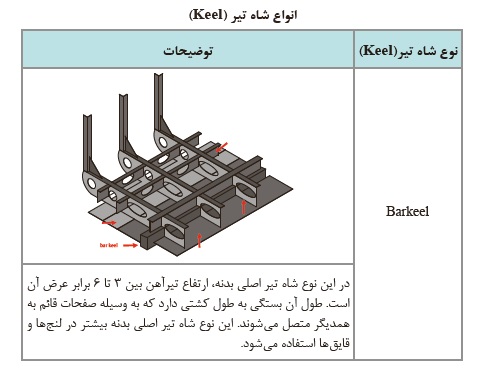

شاه تیر اصلی بدنه (Keel):

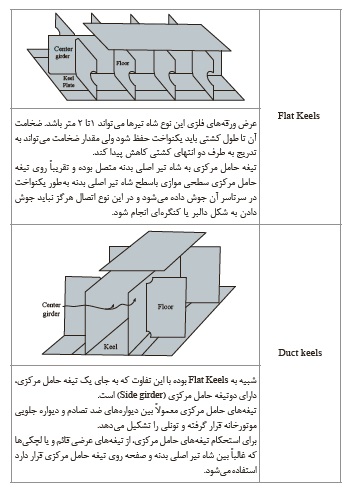

مهم ترین سازه در کف کشتی ها: شاه تیر بدنه اصلی می باشد. که به عنوان ستون فقرات کشتی شناخته می شود. کلیه المان های اصلی سازه به صورت مستقیم و غیر مستقیم با شاه تیر اصلی بدنه ارتباط دارند. انواع شاه تیرهای اصلی مورد استفاده در کشتی در جدول زیر آمده است.

فریم (Frames)

ساختمان کشتی به گونه ای می باشد که برای ایجاد استحکام سازه ای نیاز به یک اسکلت بندی دارد. این مهم توسط یکسری اجزای سازه ای به نام فریم و شاه تیر اصلی کشتی صورت می گیرد. که به صورت کلی انواع آنها توضیح داده شده است.

فریم های معمولی: تیغه های حاملی هستند. که به صورت نوارهایی از قسمت داخل به صفحات فلزی بدنه کشتی، متصل بوده. و از قسمت کیل کشتی تا بالاترین عرضه فوقانی امتداد می یابد. فریم ها از قسمت های مختلفی تشکیل شده اند. و به منظور استحکام بدنه و نگهداری ورقه های خارجی به کار می روند. یعنی شکل عرضی مقاطع مختلف بدنه را تشکیل می دهند. فریم ها به صورت طولی نیز به ورقه های بدنه متصل می شوند. اتصال این فریم ها به بدنه کشتی به روش جوش کاری انجام می شود.

کشتی سازی

فریم های قوی (Web Frame)

فریم های تخت و سنگینی هستند که در سیستم فریم های عرضی به کار نمی روند بلکه در محل های خاصی از کشتی، برای استحکام قسمت های مورد نیاز استفاده می شود. معمولاً در اتاق موتورخانه و در قسمت های دیواره انتهایی به فاصله هر چهار فریم. یکی از آنها روی طبقاتی غیر از فوقانی و تحتانی مورد استفاده قرار می گیرد.

فاصله بین فریم ها (Frame Spacing): اسکلت بندی کشتی توسط یک سری فریم و دیواره جدا کننده صورت می پذیرد. فریم بندی کشتی ها می تواند به صورت طولی، عرضی و یا ترکیبی صورت پذیرد. فاصله فریم ها در کشتی ها (Frame Spacing) متناسب با نوع کشی. اندازه کشتی و نوع فریم بندی بر اساس محاسبات سازه ای استخراج می گردد. فاصله فریم ها در سینه، وسط و پاشنه کشتی معمولاً متفاوت می باشد.

شماره گذاری فریم ها: شماره گذاری فریم ها معمولاً از عمود پاشنه کشتی شروع می شود. لذا فریم شماره 1 اولین فریم بعد از قائم پاشنه است.

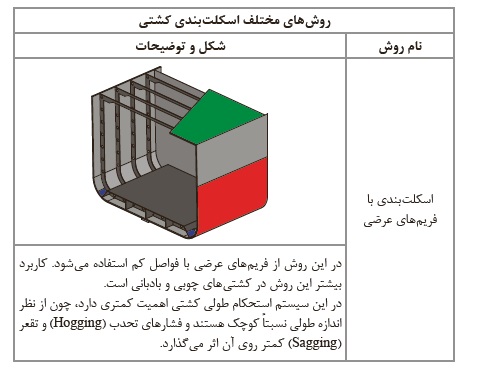

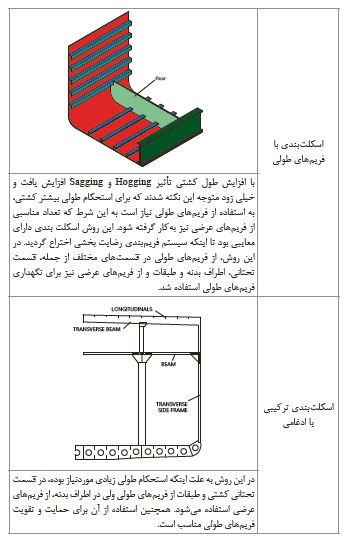

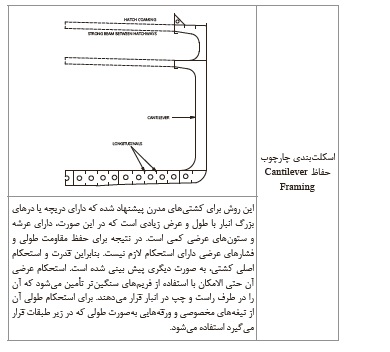

در ساخت کشتی برای اسکلت بندی کشتی طرز قرار گیری فریم ها، مقاطع و اتصالات بسیار مهم است. چهار روش مختلف برای استکلت بندی کشتی وجود دارد که در جدول زیر به آن می پردازیم:

در ادامه ساختار سازه ای برخی از بخش های کشتی شامل عرشه، کف کشتی. کناره کشتی، بخش سازه سینه و بخش سازه پاشنه توضیح داده شده است.

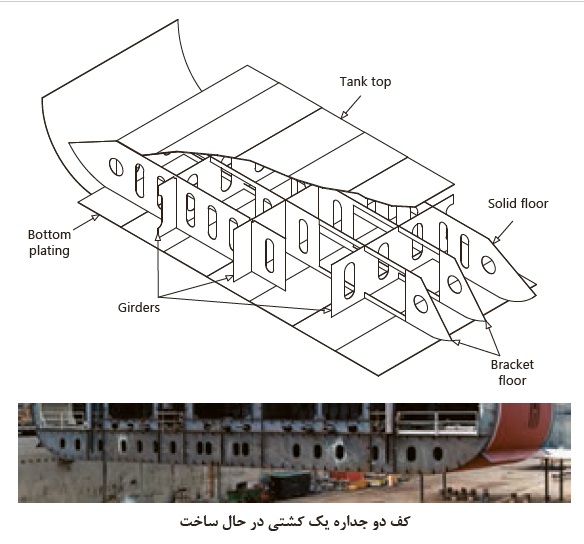

کف دو جداره (Double Bottom):

به فضای ضد نفوذ آب که بین کف کشتی و کف انبارها قرار دارد کف دو جداره می گویند. کف دو جداره به وسیله صفحات عمودی به قسمت های مختلف تقسیم شده و مخازن را تشکیل می دهد. در این مخازن در صورت لزوم می توان آب تعادل، سوخت. آب خنک کننده و یا آب شیرین جای داد. تقسیم بندی کف دو جداره می تواند با تیغه های عرضی یا طولی انجام گیرد.

روش تیغه های حامل کناری و یا سایر قسمت های مورد لزوم سوراخ هایی ایجاد می کنند. که تهویه مناسبی ایجاد شود. ساختمان کف دو جداره در شکل های زیر قابل مشاهده است.

سازه کناره کشتی:

کشتی سازی

ساختمان سازه کناری کشتی همان طور که در شکل نمایش داده شده است از ورق های بدنه کشتی، فریم های عرضی و تقویتی های طولی تشکیل شده است. ورق های بدنه کشتی با توجه به ناحیه استفاده شده (سینه، پاشنه و میان کشتی). دارای ضخامت های متفاوتی می باشد.فریم های کار شده در عرض کشتی به ورق های بدنه کشتی جوش می شوند.

عرشه (Deck)

جداسازی هر طبقه از کشتی به طور افقی توسط عرشه صورت می گیرد.سطح عرشه به وسیله ورق های فلزی که روی تیرهای سقفی قرار گرفته. و در انتها به دو لبه پوسته کشتی متصل می گردد پوشیده شده است.

ضخامت ورق عرشه و تیرهای تقویتی آن باید به گونه ای طراحی گردد. که عرشه در مقابل نیروهای وارده استحکام کافی داشته باشد.

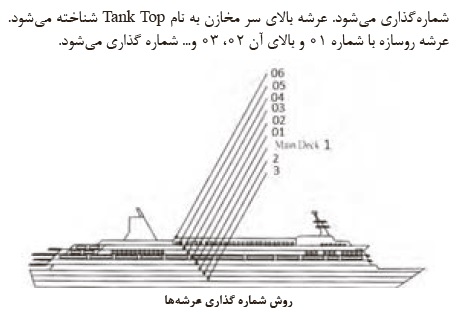

شماره گذاری عرشه ها: کشتی ها معمولاً دارای چندین عرشه می باشند. برای موقعیت یابی و آدرس دهی راحت تر بر روی کشتی عرشه ها را شماره گذاری می کنند. عرشه اصلی (Main Deck) به عنوان عرشه 1 و عرشه های پایین تر به ترتیب 2و3و… شماره گذاری می شود. عرشه بالای سر مخازن به نام Tank Top شناخته می شود. عرشه روسازه با شماره 01 و بالای آن 02،03 و… شماره گذاری می شود.

کشتی سازی

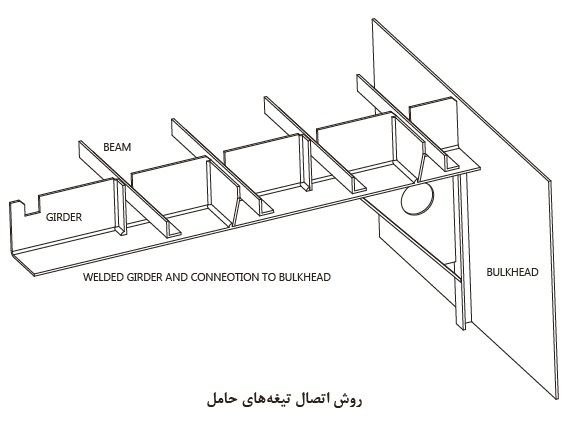

تیرهای سقفی (Beams)

تیرهای سقفی عبارت اند از تیرهای فولادی عرضی یا طولی که، ورق عرشه، روی آن قرار می گیرد.

تیرهای عرضی دارای دو وظیفه عمده هستند:

1- اتصال دو کناره بدنه به یکدیگر.

2- حفاظت از عرشه ها در برابر فشار آب و فشار کالا.

تیرهای طولی نیز در استحکام طولی عرشه مورد استفاده قرار می گیرد.از انواع پروفیل های نبشی، حبابی و سپری به عنوان تیرهای طولی و عرضی استفاده می شود.

تیرهای طولی و عرضی به وسیله جوش به همدیگر متصل می شوند. و در محل هایی که به دیوارهای عرضی می رسند، بریده شده و در آن قسمت. تیرها به وسیله لچکی به دیواره ها متصل می شوند. معمولاً در اتاق موتورخانه و ژنراتور. از تیرهای قدرتمند به صورت طولی در زیر طبقات و یا زیر دریچه انبارها استفاده می شود.

ستون ها (Pillars):

برای انتقال نیروهای عمودی از عرشه های فوقانی به عرشه های زیرین و کف کشتی. نیاز به استفاده از یک سری ستون می باشد.

ستون معمولی : این ستون ها از پروفیل ها یا لوله های فلزی ساخته شده اند. هر کشتی معمولاً دارای یک ردیف پایه است که در امتداد خط سرتاسری کشتی کار گذاشته می شود. هرچه کشتی بزرگ تر ساخته می شود. پایه ها نیز بزرگ تر و یا تعداد ردیف های آنها بیشتر می شود.

در بعضی از قسمت ها از دیواره های کشتی به جای ستون ها استفاده می شود. که این دیواره ها نیازی به غیر قابل نفوذ بودن در برابر آب ندارند.

ستون های ترکیبی: این ستون ها عبارت اند از ورقه های فلزی که به صورت استوانه شکل داده شده اند. گاهی اوقات به صورت مکعب های توخالی و یا به صورت نبشی های کانالی مورد استفاده قرار می گیرند. تیغه های نگهدارنده معمولاً به صورت متقاطع به کاربرده می شوند. که با برگرداندن لبه های پایینی می توان به آن استحکام بیشتری داد.

این تیغه ها به وسیله نبشی های حالت دار به زیر طبقه مورد نظر جوش داده می شوند. اندازه و قدرت پایه ها و صفحات نگهدارنده به موارد استفاده و محل آنها بستگی دارد.

ستون های طبقاتی میانی را در صورت امکان روی ستون های طبقات زیرین قرار می دهند. تا تقریباً پایه واحدی را تشکیل دهند که از نظر استحکام، کارایی بیشتری را خواهند داشت.

در صورتی که در ساختمان طبقات از تیرهای سقفی عرضی استفاده شده باشد. در محل اتصال نگهدارنده شکافی روی آنها ایجاد شده. تا تیرهای سقفی درون آن شکاف قرار گرفته و سپس جوش داده می شوند. اگر تیغه ها یا صفحات حامل یک لبه، یعنی به شکل L باشد. به وسیله یک لچکی به دومین تیر متصل می شود. و اگر تیغه های حامل، دو لبه یعنی به شکل T باشند. از هر دو طرف به وسیله لچکی و به چهارمین تیر سقفی متصل می شوند.

کشتی سازی

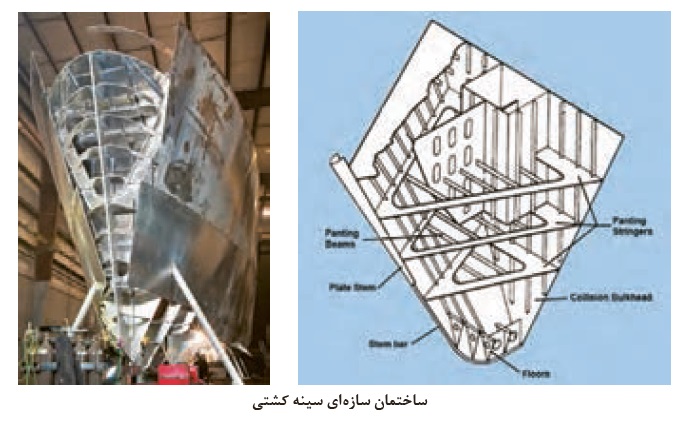

سازه سینه کشتی (For end structure)

ساختمان سینه کشتی در برخورد با موج های بزرگ دچار تپش سینه می شود و نیاز به تقویت دارد. این قسمت شامل تیری محکم در جلوی کشتی می باشد. که به صورت عمودی قرار گرفته است. و یک سری تقویتی های عمودی و افقی (Stringer) به آن متصل هستند.

کشتی سازی

کشتی سازی

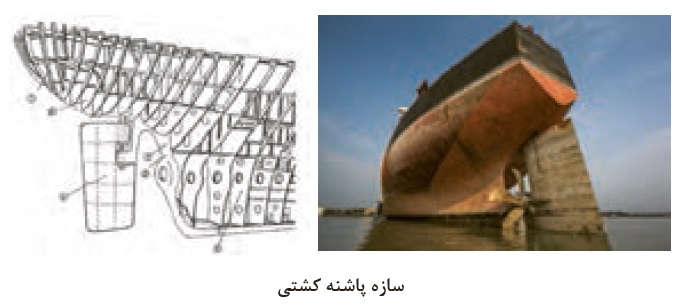

سازه پاشنه کشتی (Stern construction)

پاشنه کشتی به دلیل اینکه در معرض کوبش (Slamming) می باشد نیاز به تقویت دارد. در این ناحیه ورق بدنه توسط یک سری فریم های خاص (Cant frame) و عرشه این قسمت. توسط تیرهایی (Cant beam) تقویت می شوند. همچنین تقویتی های افقی (Stringer) از انتهای پاشنه تا اولین فریم عرضی امتداد دارند. بخش زیرآبی پاشنه توسط یک سری لچکی خاص (Deep floor). به شاه تیر اصلی متصل هستند و برای تقویت آن قسمت استفاده می شوند.

فولاد رسول دلاکان

با سالها تجربۀ ارزشمند و گرانبها در عرصه تأمین و توزیع انواع ورق آلیاژی و انواع فولاد آلیاژی. با گواهینامه ها و آنالیزهای معتبری که ضمیمه محصولاتش به مشتریان خویش ارائه داده است. توانسته رضایتمندی مشتریان خویش را همواره فراهم آورد.

صنعتگر شریف و گرامی از اینکه ما را جهت خرید کالا (فولاد آلیاژی) مورد نیاز خویش. انتخاب می نمایید از شما سپاسگزاریم.

ارتباط با ما

09122136675 – 02128423820-09922704358

واتس آپ: 09122136675

اینستاگرام: fooladdalakan

ایمیل : fooladrasuldalakan@gmail.com

API ck45 GLA ST37 آستنیت آلومینیوم آلیاژ استنلس استیل استیل 304 استیل 316 تسمه فولادی تولید فولاد فولادck45 فولاد st52 فولاد ابزار spk فولاد خشکه هوایی فولاد زنگ نزن فولاد ضد زنگ فولاد ضدسایش فولاد قالب پلاستیک فولاد کربنی فولاد گرمکار قوطی پروفیل لوله آتشخوار لوله فولادی لوله مانیسمان کربن استیل مانیسمان متالورژی مقاطع فولادی میلگرد mo40 میلگرد آلیاژی میلگرد فولادی نیکل هاردوکس ورق a36 ورق a283 ورق A516 ورق ck45 ورق st37 ورق st52 ورق آلیاژی ورق دریایی ورق ساختمانی ورق ضدسایش پروفیل آلومینیوم