آلیاژ آلومینیوم-بررسی خوردگی آلیاژآلومینیوم برج خنک کن خشک نیروگاه های سیکل ترکیبی

بررسی خوردگی آلیاژ آلومینیوم برج خنک کن خشک نیروگاه های سیکل ترکیبی. و بهینه سازی شرایط آن با روش آماری CCD

در این تحقیق به منظور بررسی عوامل مؤثر در خوردگی آلیاژ آلومینیوم برج خنک کننده از تکنیک پلاریزاسیون استفاده شد. و شرایط نگهداری آن با استفاده از روش آماری CCD بهینه گردید. هدف اولیۀ این تحقیق شناسایی پارامترهای اثرگذار بر خوردگی آلیاژ آلومینیوم. به کار رفته در برج های انتقال حرارت خشک نیروگاه سیکل ترکیبی یزد بود. که این مهم با استفاده از تکنیک های طراحی آزمایش حاصل گردید.

همچنین سطح مقطع نمونه ها توسط SEM و EDS مورد مطالعه قرار گرفت.

بررسی های انجام شده نشان داد که از بین 3 فاکتور مورد مطالعه. در شرایط موجود هنگام بهره برداری از برج های هلر. هر سه فاکتور Ph و دما و میزان یون آهن (III). موجود در محیط به نحوی بر روند خوردگی آلیاژ مربوطه تأثیر گذار بوده است. به طوری که با افزایش میزان PH و دمای آب و میزان یون آهن (III) موجود در محیط؛ خوردگی آلیاژ آلومینیوم مورد استفاده در برج خنک کننده خشک نیروگاه های سیکل ترکیبی افزایش یافته است.

در برج های خنک کننده خشک که موضوع مورد بحث بررسی حاضر هستند. تبخیر شدید وجود ندارد. و عملاً انتقال گرما به صورت همرفتی صورت می گیرد. از این رو، در مورد این برج ها کاهش آب شدید در سیستم وجود ندارد.

و می توان از آنها در محیط های گرمسیری که آب کافی وجود ندارد استفاده نمود. مهمترین خصوصیات برج های خنک کننده خشک پایین بودن آب مصرفی آنها می باشد. با توجه به مشکل کمبود آب در ایران و مصرف بالای آب سیستم های خنک کننده تر. بکارگیری برج های خنک کننده خشک در راستای صرفه جویی مصرف آب. و همچنین کاهش آلودگی منابع آبی بسیار مفید است. برج های خنک کننده خشک غیر مستقیم یا هلر (آب گرم در داخل لوله های کندانسور در جریان است. و هوا به عنوان سیال خنک کننده در بیرون لوله ها حرکت می کند). کارایی خوبی در خنک کردن آب خروجی از کندانسورهای نیروگاه های حرارتی بخار دارند.

از طرف دیگر هزینه سرمایه گذاری این سیستم ها کسر قابل توجهی از یک نیروگاه بوده. و همچنین طرای این سیستم ها اثری مستقیم بر بازدهی تولید نیروگاه دارد. آلومینیوم با دارا بودن آلیاژهای مختلف با ترکیب و خواص متفاوت در محدودۀ کاربردی فراوانی توانسته است ایفای نقش کند.

در حال حاضر آلومینیوم و آلیاژهای آن بخاطر مزایای ویژه خود در صنایع مختلف از جمله صنایع دریائی. هواپیماسازی و صنایع شیمیایی و هم چنین به عنوان ماده سازنده سیستم های خنک کننده بکار گرفته می شود. از این رو در حال حاضر تحقیقاتی در خصوص کنترل کیفی آلیاژهای آلومینیوم در دنیا در حال انجام است. که از این میان خوردگی در دما و فشار بالا را می توان نام برد. محافظت A1 در برابر خوردگی در محیط های آبی به تشکیل سریع فیلم اکسید سطحی نسبت داده می شود. و محافظت A1 در برابر خوردگی در این محیط بستگی به پایداری فیلم اکسید سطحی دارد.

شناخت واکنش های بنیادین خوردگی آلومینیوم در محیط های ابی و یا محیط هایی که بخارات آبی موجود هستند. موضوع تحقیقات بسیاری بوده است. برای مثال اوبات، ویلیامز و سفاک با همکارانشان بین سالهای 2009 تا 2012. به تحقیق در مورد بازدارنده های خوردگی آلومینیوم و آلیاژهای آن پرداختند. رالسون و همکارانشان اثر اندازه دانه بر خوردگی آلومینیوم را بررسی کردند. اما تا کنون مطالعات کمی در مورد خوردگی آلیاژ آلومینیوم استفاده شده. در برج های خنک کننده و نیروگاه ها صورت گرفته است.

برای نمونه می توان به مطالعات چن و همکارانش درباره خوردگی آلومینیوم. در محیط زیست شیمیایی آبی نیروگاه های هسته ای اشاره کرد. که در این تحقیق به بررسی تشکیل رسوب و لجن به علت خوردگی می پردازند. و راه حل هایی برای تبدیل محصولات خوردگی آلومینیوم به لایه پسیو A12OSiO به کمک سیلیکات ارائه می دهند.

همچنین در سال 2008 تامارا و همکارانش رفتار محصولات خوردگی آلومینیوم در چرخه آب و بخار نیروگاه را بررسی کرده. و نشان دادند که در برخی از نیروگاه هایی که از برج خنک کننده خشک. با آلیاژهای آلومینیوم استفاده شده است. بعلت حضور دو آلیاژ مختلف فولاد و آلومینیوم در سیکل آب و بخار مشکلات بسیاری در شیمی آب وجود دارد. زیرا حداقل نرخ خوردگی در این دو آلیاژ در دو PH متفاوت می باشد. و همچنین اعلام کردند که حلالیت ترکیبات آلومینیوم در PH های بالاتر از 7 به شدت افزایش می یابد.

در مطالعه آبراهام و همکارانش در سال 2014 و لاکوا و همکارانش در سال 2015. به ترتیب در مورد خواص آلیاژ خاصی از آلومینیوم مورد استفاده در صنعت برق. و مطالعه در مورد رفتار خوردگی آلیاژی از آلومینیوم تحت شرایط متفاوتی از دما پرداختند. لاکوا و همکاران نشان دادند که خوردگی آلیاژ در مورد مطالعه در دماهای پایین از توابع لگاریتمی پیروی می کند.

در تحقیق حاضر خوردگی آلیاژ آلومینیوم مورد استفاده در برج های خنک کننده خشک نیروگاه های سیکل ترکیبی. با بهره گیری از تکنیک پلاریزاسیون بررسی شده و بهینه ترین شرایط اب سیکل. و بهینه سازی شرایط شیمی آب از طریق روش آماری CCD. برای به حداقل رساندن خوردگی آلیاژ آلومینیوم ارائه می گردد. بر این اساس عوامل مختلفی از جمله PH محیط، دما. و میزان یون آهن (III) مورد ارزیابی و بهینه سازی قرار گرفت. پژوهش حاضر از جنبه استفاده از یک روش آماری (CCD). در بهینه سازی شرایط نگهداری آلیاژ و همچنین قرار دادن آلیاژ مذکور. در معرض محلول شبیه سازی شده برج هلر در حال بهره برداری. دارای نوآوری می باشد.

مواد مورد استفاده

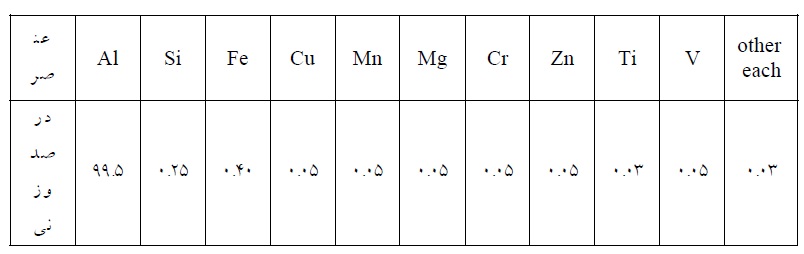

هگزاسیانوفرات پتاسیم جهت تهیه محلول حاوی یون آهن (III)، سولفوریک اسید 85%. سدیم هیدروکسید با درجه خلوص 99.8%، اسید فسفریک با درجه خلوص 85%. که همگی از شرکت مرک آلمان تهیه شده اند. لوله آلومینیومی مورد استفاده در برج خنک کن خشک نیروگاه سیکل ترکیبی یزد. که از شرکت اتمسفر کشور ایران با ترکیب شیمیایی ارائه شده در جدول 1 تهیه گردید.

جدول 1: ترکیب شیمیایی نمونه آلیاژ آلومینیوم برای انجام تست ها

دستگاه های مورد استفاده

- PH مترMetrohm مدل 826 ساخت کشور سوییس.

- دستگاه پتانسیواستات/گالوانواستات مدل Autolab متصل به سه الکترود کار (لوله آلومینیومی). الکترود مرجع Ag/AgC1 و الکترود کمکی Pt ساخت شرکت آذر الکترود ایران.

دامنه پتانسیل اعمال شده 0.7V پایین تر از پتانسیل مدار باز نمونه (OCP). و 1.5V بالاتر از پتانسیل مدار باز نمونه. و با سرعت روبش 0.01mV/s ثبت شده اند.

روش انجام آزمایش

لوله های آلومینیومی به شکل استوانه تو خالی با ارتفاع 1.0cm بریده شده. و کل نمونه به جز سطح حلقه ای شکل بالای لوله به وسیله مانت سرد پوشیده شد. به نحوی که تنها یک حلقه با مساحت 0.5338mm2 به عنوان الکترود کار در تماس با الکترولیت قرار گرفت. (قطر داخلی لوله: 16mm، قطر خارجی لوله: 18mm و ضخامت لوله: 1mm). سطح نمونه های آزمایشی با کاغذ سمباده SIC با شماره 1200 – 400 پرداخت گردید. و قبل از انجام هر تست، نمونه ها توسط استن چربی زدایی شد و با آب مقطر شستشو داده شد.

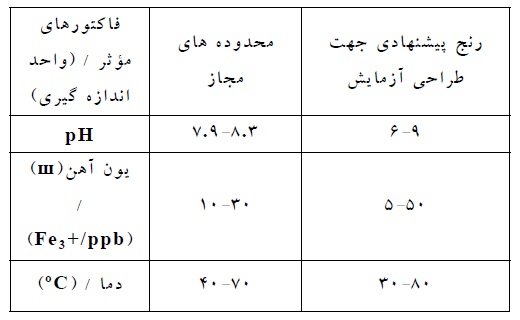

بر اساس بازه مجاز تعیین شده از طرف شرکت سازنده تجهیزات نیروگاه های سیکل ترکیبی. (مطالعه موردی نیروگاه سیکل ترکیبی یزد). و با توجه به نتایج آزمایشگاه در طی دوران بهره برداری از برج خنک کن نیروگاه. محدوده ای از متغیرهای مورد نظر برای طراحی آزمایش (با روش آماری CCD) در نظر گرفته شد. که موارد مذکور به صورت خلاصه در جدول 2 آورده شده است.

جدول 2: محدوده ای از اعداد برای طراحی آزمایش

خروجی نرم افزار طراحی آزمایش، با مشخصات Design-Expert_v7.1.5 بر اساس اطلاعات داده شده مذکور 20 آزمون طراحی نمود. که در جدول 3 ارایه شده است.

الکترولیت های مرود نیاز بر اساس داده های جدول (3) محلول 1ppm آهن از پودر هگزاسیانوفرات پتاسیم تهیه گردید. و به کمک بافرهای تهیه شده به PH مورد نظر رسانده شد.

نمونه های آلومینیومی به عنوان الکترود کار در سیکل الکتروشیمیایی سه الکترودی شامل Ag/AgC1. به عنوان الکترود مرجع و پلاتین به عنوان الکترود کمکی در تماس با محلول های مربوطه قرار گرفت. پتانسیل مدار باز هر نمونه اندازه گیری شده. و نمودارهای پلاریزاسیون توسط دستگاه پتانسیواستات/گالوانواستات رسم گردید. (پتانسیل شروع 0.7mV – پایین تر از OCP قرار داده شد و پتانسیل پایان 1mV+ بالاتر از OCP تنظیم گردید). نرخ خوردگی نمونه ها با استفاده از icorr استخراج شده از نمودارهای پلاریزاسیون (روش اکستراسپولاسیون تافل). و براساس استاندارد ASTMG102 طبق رابطه (1) محاسبه گردید که در جدول 3 آورده شده است.

CR= K1 icorr⁄ρKW

جدول 3: آزمون های مدل شده توسط نرم افزار طراحی آزمایش. و میزان خوردگی محاسبه شده آلیاژ آلومینیوم برج خنک کننده. بر حسب متغیرهای مستقل PH محلول آبی، مقدار یون آهن (III) و دما

نتایج و بحث

تجزیه و تحلیل آماری

در جدول 4 آنالیز واریانس نتایج خوردگی و اثر متغیرهای مؤثر بر خوردگی آلیاژ مورد مطالعه آورده شده است. با توجه به اینکه A و B و C در جدول شماره 4 به ترتیب نشان دهنده پارامترهای PH. و دما و میزان یون آهن می باشد. نتایج این جدول نشان می دهد که PH محلول و دما، حالت درجه دوم PH، برهم کنش PH. و درجه حرارت و برهم کنش PH. و غلظت یون آهن (III) تأثیر معناداری بر میزان خوردگی آلیاژ آلومینیوم برج خنک کنند خشک دارند. این در حالی است که سایر عوامل نظیر حالت مجذور دما و مجذور غلظت یون آهن (III). و بر هم کنش دما و غلظت یون آهن (III) تأثیر معناداری. بر میزان خوردگی آلیاژ آلومینیوم برج خنک کننده ندارند (P>0.05).

بر اساس مقدار F-value عامل PH محلول بیشترین تأثیر را در میزان خوردگی داشته و عوامل غلظت یون آهن (III). و دما در رتبه ی دوم و سوم قرار دارند. از طرفی مدل ارائه شده دارای “Lack of Fit” یا عدم برازش غیر معنی دار می باشد. که برابر 2.47 است. و نشان دهنده رضایت مندی و کارآمدی مدل می باشد. و می توان از این مدل برای پیش بینی میزان خوردگی آلیاژ آلومینیوم برج خنک کننده از آن استفاده کرد.

جدول 4: نتایج آزمون آماری آنالیز واریانس ANOVA مربوط به خوردگی آلیاژ آلومینیوم

A: pH, B: دما , C: ميزان يون آهن

با استفاده از رابطه (2) می توان نرخ خوردگی را بر اساس مدل ارائه شده محاسبه نمود

CR = +8.0746 3-2.45963 * pH + 0.021228 (2)

Fe (III) – 0.011178 * Temp + 0.18887 *

pH2- 2.30464E- 003 * pH * Fe (III) +

1.88562E – 003* pH* Temp

تأثیر پارامترهای مختلف بر میزان خوردگی

آلیاژ آلومینیوم مورد مطالعه

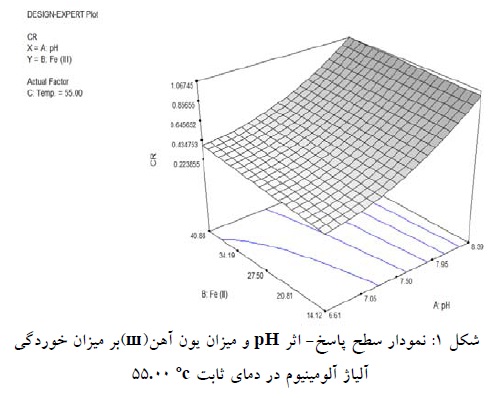

در شکل 1 تأثیر همزمان متغیرهای PH در بازه 8.39 -6.61 و غلظت یون آهن (III). در محدوده 14.12-40.88PPb بر خوردگی آلیاژ آلومینیوم در شرایط دمای ثابت 55 درجه سانتی گراد نشان داده است. در این شکل ملاحظه می شود که با افزایش PH روند خوردگی رو به افزایش می باشد. همچنین با بالا رفتن میزان یون آهن (III) روند خوردگی آلیاژ آلومینیوم نیز افزایش می یابد.

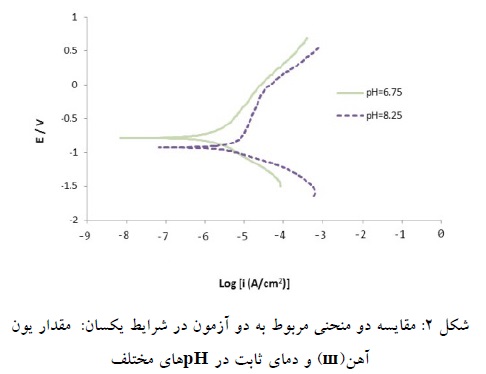

با توجه به شکل 2 نمودارهای پلاریزاسیون دون نمونه را در شرایط یکسان آهن (III). و درجه حرارت ثابت و PH متغیر نشان می دهد می توان مشاهده نمود. که با افزایش PH پتانسیل به سمت مقادیر منفی تر انتقال پیدا کرده. و این نشان دهنده آن است که واکنش کاتدی تحت تأثیر بیشتر قرار گرفته است. و این مسئله صحت تفسیر روند خوردگی. را براساس واکنش های کاتدی در شرایط مورد آزمون را بیشتر نشان می دهد.

به طور کلی واکنشی که در حین پلاریزاسیون کاتدی بر روی آلومینیوم رخ می دهد به صورت زیر است:

(3) H2O + e-→ 1⁄2H2 + OH-

در واکنش فوق غلظت یون هیدروکسیل در مجاورت سطح افزایش می یابد. به طوری که محیط اطراف ان قلیایی می شود. که به دنبال آن آلومینیوم طی واکنش زیر دچار انحلال می گردد.

معادله های شیمیایی 3 و 4 به ترتیب بیانگر فرآیندهای کاهش و اکسایش می باشد. که به ترتیب در سطح کاتد و آند صورت می پذیرد. در واقع واکنش شماره 4 منجر به اکسایش و در نتیجه خوردگی آلومینیوم می گردد. همانطور که واکنش شماره 4 نشان می دهد. با افزایش pH محلول غلظت OH در محلول افزایش یافته. و بر اساس اصل لوشاتلیه فرآیند خوردگی آلومینیوم تسریع می گردد. در نتیجه با افزایش pH محلول خوردگی بیشتر آلومینیوم را داریم.

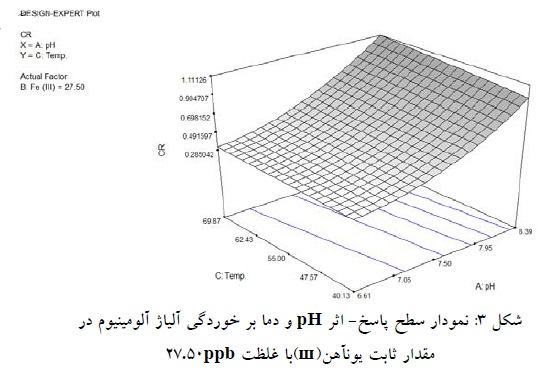

شکل 3 نشان دهنده تأثیر همزمان متغیر pH در بازه 8.39 – 6.61. و دمای 40.13 – 69.87 سانتی گراد بر خوردگی آلیاژ آلومینیوم. در شرایط ثابت بودن میزان یون آهن (III) با غلظت 27.50ppb می باشد. همان طور که ملاحظه می گردد متغیر pH محلول در افزایش خوردگی آلیاژ آلومینیوم تأثیر داشته است. و همچنین درجه حرارت نیز باعث ازدیاد خوردگی آلیاژ آلومینیوم شده است. افزایش دما منجر به افزایش سرعت واکنش های شیمیایی می گردد. در اینجا نیز افزایش دما باعث شده میزان خوردگی افزایش یافته که از افزایش سرعت واکنش کاتدی نتیجه شده است.

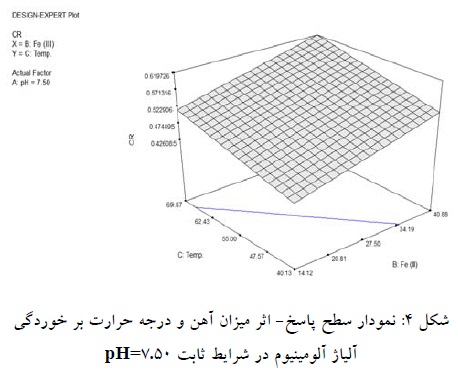

بر اساس نتایج حاصل با افزایش غلظت یون آهن (III) خوردگی آلیاژ آلومینیوم افزایش یافته است. این بدان معناست که با افزایش غلظت یون آهن (III) اکسایش فلز آلومینیوم تسریع می گردد. این مشاهده را می توان به خصلت اکسندگی یون آهن (III) مرتبط دانست. در حقیقت یون آهن (III) در فرآیند احیا شرکت نموده و منجر به اکسایش آلومینیوم می گردد.

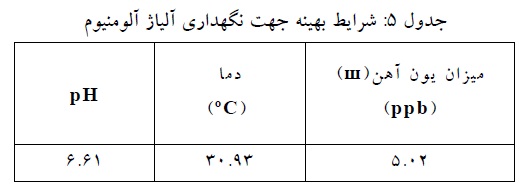

در نهایت با توجه به مطالب فوق شرایط بهینه جهت نگهداری آلیاژ آلومینیوم مورد مطالعه. به منظور به حداقل رساندن خوردگی در جدول شماره 5 ارائه گردیده است.

آزمون بررسی سطح

در شکل 5 (الف) و (ب) به ترتیب خوردگی آلیاژ آلومینیوم مورد مطالعه. در بزرگنمایی های 800 و 2000 نشان داده شده است. همانطور که از تصاویر SEM مشخص است خوردگی از نوع خوردگی موضعی بوده است. و همچنین آنالیز EDS از درون حفره و محصولات خوردگی در شکل 5 (ج) ارائه گردیده است. با توجه به آنالیز شیمیایی و در صد وزنی عناصر موجود در داخل حفره. آلومینیوم اکسید در این ناحیه فراوان است و مابقی عناصر به میزان کمی حضور دارند. که وجود محصولات خوردگی را در درون حفره ها به خوبی نشان می دهد. علت حضور عناصر فسفر و پتاسیم استفاده از مواد شیمیایی دارای این عناصر. در مراحل تهیه محلول های آزمون و تنظیم pH محلول ها می باشد.

نتیجه گیری

در این پژوهش میزان خوردگی آلیاژ آلومینیوم در شرایط شبیه سازی شده. یک برج خنک کننده خشک در سیستم موجود در نیروگاه های سیکل ترکیبی مورد بررسی قرار گرفت. تأثیر عوامل مختلف pH و دما و غلظت یون آهن (III) با تکنیک آماری CCD بر میزان خوردگی بررسی شد.

با توجه به اینکه از یک روش آماری به منظور طراحی آزمایشات. و مشخص نمودن شرایط بهینه نگهداری آلیاژ استفاده گردیده است. یکی از ویژگی های مهم این پژوهش بررسی هم زمان پارامترهای مؤثر بر خوردگی آلیاژ آلومینیوم مورد مطالعه می باشد. نتایج این پژوهش نشان می دهد که با افزایش میزان pH. در محیط، روند خوردگی آلیاژ آلومینیوم مذکور رو به افزایش است. طبق نتایج آماری مشخص گردید بعد از فاکتور pH به ترتیب غلظت یون آهن (III). و درجه حرارت محیط آبی بر روند خوردگی آلیاژ مورد مطالعه تأثیر گذار می باشد.

شرایط بهینه جهت حفاظت از آلیاژ آلومینیوم به کار برده شده. در برج های خنک کننده خشک نیروگاه های سیکل ترکیبی به صورت زیر مشخص گردید.

5.02 ppb :(ш) 30.93 و ميزان يون آهن ºC : 6.61 ، دما :pH

مدل ارایه شده می تواند. برای پیش بینی خوردگی آلیاژ آلومینیوم مورد استفاده در برج های خنک کن خشک نیروگاه های سیکل ترکیبی. در شرایط واقعی با سطح اطمینان 95 درصد استفاده شود.

فولاد رسول دلاکان

با سالها تجربۀ ارزشمند و گرانبها در عرصه تأمین و توزیع انواع ورق آلیاژی و انواع فولاد آلیاژی. با گواهینامه ها و آنالیزهای معتبری که ضمیمه محصولاتش به مشتریان خویش ارائه داده است. توانسته رضایتمندی مشتریان خویش را همواره فراهم آورد.

صنعتگر شریف و گرامی از اینکه ما را جهت خرید کالا (فولاد آلیاژی) مورد نیاز خویش. انتخاب می نمایید از شما سپاسگزاریم.

ارتباط با ما

09122136675 – 02128423820-09922704358

واتس آپ: 09122136675

اینستاگرام: fooladdalakan

ایمیل : fooladrasuldalakan@gmail.com

API ck45 GLA mo40 ST37 آستنیت آلومینیوم آلیاژ استنلس استیل استیل 304 استیل 316 تسمه فولادی تولید فولاد فولادck45 فولاد st52 فولاد ابزار spk فولاد خشکه هوایی فولاد زنگ نزن فولاد ضد زنگ فولاد ضدسایش فولاد قالب پلاستیک فولاد کربنی فولاد گرمکار قوطی پروفیل لوله آتشخوار لوله فولادی لوله مانیسمان کربن استیل مانیسمان متالورژی مقاطع فولادی میلگرد mo40 میلگرد آلیاژی نیکل هاردوکس ورق a36 ورق a283 ورق A516 ورق ck45 ورق st37 ورق st52 ورق آلیاژی ورق دریایی ورق ساختمانی ورق ضدسایش پروفیل آلومینیوم