فولاد 7225-میلگرد 7225-فولاد Mo40-لوله 7225-میلگرد4140-فولاد ابزار mo40

فولاد 7225

فولاد 7225– میلگرد 1.7225- تسمه 1.7225- لوله 1.7225- ورق1.7225. این نوع آلیاژ فولادی در رده ورق های آلیاژی حرارتی شونده. قرار میگیرد و دارای ترکیت شیمیایی 42crm04 میباشد. که در استاندارد آمریکا بنام (SAE) شامل میشود. و در استاندارد انگلیسی بنام 708mo4 قرار دارد. فولاد 4140 –

فولاد 7225

ورق آلیاژی 1.7225 – به شیوه های مختلفی سخت میکنند. از جمله آن میتوان به روشهای القایی و یا نیتریداسیون اشاره نمود. از ورق1.7225 در ساخت قطعات متوسط که نیاز به استحکام بالا و سختی زیاد دارند استفاده میگردد.

کاربرد فولاد 7225

کاربرد

از کاربردهای دیگر این نوع فولاد آلیاژی میتوان به کاربرد آن در ساخت . غلتک های صنایع سیمان,غلتک های صنایع فولاد,زره آسیابهای گلوله ایی مواد خام,.چرخهای دنده,محورهای خودرو,پیچهای مقاوم,سازه هواپیما.ظروف تحت فشار.,چکش آسیاب کلینگر<دیافراگم آسیاب مواد خام و غیره نام برد.

فولاد آلیاژی آلیاژی 1.7225

فولاد آلیاژی 7225/ استاندارد دیگر این نوع فولاد AISI 4140 ., نوعی فولاد آلیاژی با کیفیت بسیار بالاست. از این نوع فولاد آلیاژی برای ساخت قطعات بسیار مقاوم و ضربه پذیر استفاده میگردد.

قطعات فولادی که در صنایع و ماشین آلات سنگین مشاهده می شود. همه از این نوع فولاد آلیاژی تولید می شوند. ورق7225., یک نوع فولاد کروم,مولیبدن است. این نوع فولاد خصوصیت مکانیکی و حرارتی برجسته ایی دارد. فولاد AISI بمانند فولاد AISI 4140., فولاد کروم – مولیبدن است. که نسبت بیشتر کربن در ساختار خود دارد., کربن بیشتر در این نوع فولاد آلیاژی,قدرت کششی بالاتر. و رفتار مکانیکی بهتری را رد فولاد بوجود می آورد.

ویژگیهای جوشپذیری بهتر,نمونه ایی دیگر از قابلیتهای این نوع فولاد است. واکنش حرارتی فولاد 1.7225 در نسبت به فولاد آلیاژی AISI / ASTM 4130 در جایگاه بهتری قرار دارد.

ابعاد

امروزه, فولاد 1.7225 در ابعاد و اندازه های گوناگون تولید میگردد. قطر شمشهای فولاد آلیاژی کروم – مولیبدن. از حدود 8 الی 3000 میلیمتر متغیر است. صفحه های فولادی که با استفاده از فولاد 7225 تولید میشوند. دارای ضخامت حدود 10 الی 1500 میلیمتر بوده. و عرض آن, 200 الی 3000 میلیمتر میباشد.

ورق فولاد Mo40 در سایر استانداردها با اعداد و نمادهای مختلف دیگری نمایش می دهند.

فولاد آلیاژی 7225 بطرز بسیار موثری برای کاربردهای صنعتی,تولید ماشین آلات,محور خودروها,چرخ دنده های غول پیکر.,سازه های سنگین و غیره بکار میرود. این نوع فولاد به خوبی فرم میگیرد .و قابلیت جوشکاری مناسبی دارد.

دمای آهنگری این فولاد در حدود 926 الی 1205 درجه سانتیگرد است. که شرایط حرارتی برای این نوع فولاد آلیاژی در محدوده ی دمای 816 الی 1038 درجه سانتیگراد تایید گردید.

عملیات حرارتی فولاد آلیاژی 1/7225/ چندین نوع عملیات حرارتی روی این نوع فولاد آلیاژی انجام میشود. بطور معمول میبایست فولاد Mo40 را تحت عملیات حرارتی قرار داد تا فاز ماتنزیت و پرلیت در آن تشکیل شود.

بررسی فناوری کوبش التراسونیک بر فولاد گرافیتی GSH48

در این تحقیق با استفاده از فناوری کوبش التراسونیک بر فولاد گرافیتی (GSH48)غلتک های نورد. جهت بهبود خواص مکانیکی سطح پرداخته شد. فناوری کوبش التراسونیک، از فناوری های جدید تغییر شکل پلاستیک شدید است. که در آن ابزار ارتعاشی با حرکات رفت و برگشتی مداوم خود به سطح قطعه کار ضربه می زند. و موجب تغییر شکل پلاستیک شدید در سطح می شود این روش خواص مکانیکی. از جمله سختی، صافی سطح، طول عمر خستگی، استحکام کششی را بهبود می دهد.

با شبیه سازی و ساخت ابزار ارتعاشی التراسونیک. مهیاسازی فرآیند شامل نصب ابزار ارتعاشی التراسونیک بر دستگاه تراش انجام گرفت. بررسی آزمایش های سختی، صافی سطح، خستگی و استحکام کششی بر قطعات. در حالت های مختلف بدون عملیات کوبش التراسونیک و پس از عملیات کوبش التراسونیک. با یک، دو و سه پاس انجام گرفت. نتایج حاکی از افزایش سختی به میزان 36 درصد تا عمق 0.2 میلی متر. از سطح و افزایش صافی سطح از 1.367 میکرومتر به 0.545 میکرومتر بر سطح است. بیشترین افزایش صافی سطح و عمر خستگی در قطعات با سه پاس کوبش التراسونیک مشاهده شد.

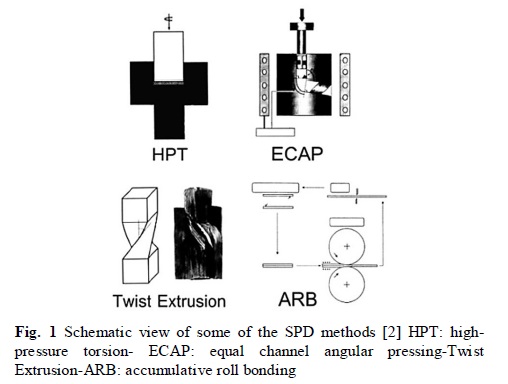

در یک دهه گذشته مواد فلزی دارای دانه های کوچک تر از یک میکرومتر. با استفاده از روش های اعمال تغییر شکل پلاستیک شدید (SPD). بطور قابل ملاحظه ای مورد علاقه محققین و دانشمندان واقع گردید. این مواد بعنوان نسل جدیدی از محصولات فلزی مطرح است. که خواص فیزیکی و مکانیکی آن ها در مقایسه با مواد درشت دانه به طور قابل ملاحظه ای بالاست. یکی از مؤثرترین روش های فرآوری مواد فلزی فوق ریزدانه، اعمال تغییر شکل پلاستیک شدید است. استحکام بالا، چقرمگی بالا، قابلیت فرم پذیری بیشتر در مواد فلزی فوق ریزدانه بسیار بالاتر از مواد درشت دانه است. در سال های اخیر فرآیندهایی با عنوان تغییر شکل پلاستیک شدید معرفی شدند. که موجب افزایش خواص مکانیکی سطح مانند سختی، استحکام خستگی و صافی سطح می شوند. برخی از روش های تغییر شکل پلاستیک شدید در شکل 1 نمایان و مشخص است.

فناوری کوبش التراسونیک (UPT) روش جدید جهت ایجاد کرنش های بزرگ روی لایه های سطحی مواد است. این روش عملیات سطحی مکانیک بدون براده برداری است. که با تغییر شکل پلاستیک سطح قطعه به وسیله کار سختی. فشردگی سطح و ایجاد تنش پسماند فشار در لایه های سطحی قطعه کار. در کاهش زبری سطح، افزایش سختی، بالا بری مقاومت سایشی. مقاومت خوردگی و بالا بری عمر خستگی قطعه مؤثر است.

از محدودیت های کوبش التراسونیک می توان به موارد زیر اشاره کرد:

شکل 1 نمایش شماتیک برخی از روش های اعمال تغییر شکل پلاستیک شدید. 2 پیچش با فشار بالا – پرس در کانال زاویه دار – اکستروژن پیچشی – نورد تجمعی

- سرعت انجام فرآیند پایین است به ویژه برای قطعات با قطرهای زیاد عملیات زمان بر است.

- با این روش تا حدود 0.2 میلی متر از سطح خواص مکانیکی افزایش می یابد.

- در این روش سر ابزار همواره باید بر قطعه کار عمود باشد که قطعات پیچیده محدودیت دارند.

- کنترل و تنظیم پارامترهای فرآیند باید دقیق تنظیم شوند.

- فناوری کوبش التراسونیک مزایا و مشخصاتی به ترتیب زیر دارد:

- این فرایند موجب بهبود خواص مکانیکی قطعات می شود.

- از فرآیندهای مدرن به همراه مصرف کم انرژی است.

- فرآیند مناسبی است که می تواند روی انواع مواد با قطرها و طولهای متفاوت مورد استفاده قرار گیرد.

- انجام فرآیند بر دستگاه های تراش، فرز و دریل قابل اجراست.

این روش به دلیل توجیه اقتصادی و قیمت تمام شده پایین، منجر به افزایش راندمان می شود. این فرآیند برای بیشتر سطوح داخلی و خارجی کاربرد دارد و محدود به قطعات مدور نمی شود. در واقع تجهیزات این فرآیند انرژی مکانیکی را به صورت ارتعاشات متمرکز مکانیکی. روی لایه های سطح مواد منتقل می کنند. این ارتعاشات یکنواخت موجب افزایش سختی و صافی سطح می شود. همچنین این فرآیند جایگزین مناسبی برای عملیات حرارتی قطعات است.

تا کنون فرآیندهای بسیاری جهت بهبود خواص مکانیکی سطوح از طریق ایجاد تغییرات در ریزساختار. و خواص متالورژیکی مواد معرفی شده اند. تکنولوژی فورج سرد التراسونیک برای نخستین بار در سال 2001. توسط پیون و همکارانش بعنوان یکی از روش های تغییر شکل پلاستیک. برای بهبود صافی سطح و سختی قطعات مطرح شد. چریف و همکارانش در سال 2010 روش کوبش التراسونیک به نام UNSM را جهت ایجاد نانوساختارها. روی کریستال های سطحی فولاد آستنیتی AISI به کار گرفتند. آنها افزایش تنش های پسماند فشاری و کرنش سختی قابل ملاحظه ای را پس از فرآیند گزارش دادند.

فرآیند کوبش التراسونیک به نام USRP توسط تینگ و همکاران. جهت افزایش خواص سطحی روی فولاد 40Cr به کار گرفته شد. نتایج حاکی از شکل گیری یک لایه نانوساختار بود که کاهش زبری سطح از مزایای آن به شمار می رفت. فرآیندهای جدید آزمایشگاهی با عنوان تغییر شکل پلاستیک شدید جهت دستیابی به مواد با دانه های ریزتر. در مقایسه با فرآیندهای متعارف معرفی و به کار گرفته شده اند.در فرآیندهای تغییر شکل پلاستیک شدید بر خلاف سایر روش ها. نیاز به پس فرایندهایی چون عملیات حرارتی و تف جوشی نیست.

پیون و همکاران فرآیند کوبش التراسونیک را بر فولاد ابزار D2 مورد استفاده در تیغه های قیچی نورد سرد. شرکت فولاد پوسکو کره جنوبی انجام دادند. با بهبود خواص مکانیکی طول عمر تیغه های قیچی از 60 درصد به 170 درصد افزایش یافت. مطالعات پیشین که مین سو و همکاران در استفاده از روش کوبش التراسونیک. بر تیغه های قیچی از جنس SKD61 انجام دادند. حاکی از افزایش عمر خستگی و در نتیجه افزایش طول عمر تیغه های قیچی و افزایش راندمان تولید شد. آمانو و همکاران در سال 2012 فرایند کوبش التراسونیک را بر آلیاژ منیزیم AZ91D انجام دادند. که به کاهش 23 درصد اصطکاک و افزایش سختی از 230 ویکرز. به 295 ویکرز در عمق 100 میکرومتر از سطح رسیدند.

آمانو و همکارانش ضمن بررسی توپولوژی سطح بر بیرینگ SAE 52100 توسط فرآیند کوبش التراسونیک با استفاده از میکروسکوپ الکترونی. به کاهش 25 درصد ضریب اصطکاک و افزایش سختی سطح از 720 به 840 ویکرز رسیدند. شی و همکاران فرآیند فورج سرد التراسونیک بر فولاد AISI D2 انجام دادند. که سختی سطح از 200 به 530 ویکرز افزایش یافت. لی و همکاران فرآیند را بر آلومینیم A6061-T6 انجام دادند که به 40 درصد افزایش سختی پس از فرآیند رسیدند.

ژانگ و همکاران با انجام فرآیند کوبش التراسونیک بر فولاد ضد زنگ SUS 304. با چهار نیروی استاتیکی متفاوت 130-110-90-70 نیوتن خواص مکانیکی از جمله خستگی را بررسی کردند. که با نیروی 90 نیوتن به 81 درصد بهبوداستحکام خستگی دست یافتند. کریمی و همکارانش در سال 2015 فرآیند کوبش التراسونیک را بر فولاد آلیاژی 7225 انجام دادند. که در تصاویر میکروسکوپ الکترونی از ساختار میکرو به ساختار ریزدانه تر در چند میکرومتر از سطح رسیدند.

فرآیند کوبش التراسونیک بر سطح از فرآیندهای جدید است. که اثر پارامترهای مختلف بر مواد مختلف جدید هنوز جای کار دارد. که در این تحقیق اثر تعداد پاس کوبش بر خواص مکانیکی با قطعه کار. فولاد گرافیتی GSH48 غلتک های نورد گرم بررسی شده است. هورن پس از شبیه سازی و ساخت بر مبدل التراسونیک مونتاژ شد. و فناوری کوبش التراسونیک بر نمونه هایی که از غلتک های نورد به دست آمده بود. انجام شد و آزمایش های کشش، سختی، زبری سطحی و خستگی. بر نمونه های حاکی از بهینه شدن خواص مکانیکی داشت.

نوآوری این تحقیق نخست اعمال فرآیند بر فولاد گرافیتی GSH48. مورد استفاده در غلتک های نورد گرم شرکت ذوب آهن اصفهان. و همچنین بررسی تعداد پاس کوبش بر خواص مکانیکی قطعه کار است. که شرایط آزمایش و تجهیزات مورد استفاده نسبت به کارهای پیشین بهینه سازی شده است.

آماده سازی فرآیند

قید و بند این فرآیند بر ماشین تراش جهت انجام فناوری کوبش التراسونی بسته شده. قطعه کار نیز توسط دستگاه تراش حول محور خود دوران دهی می شود. ابزار ارتعاشی التراسونیک خود شامل مبدل، بوستر، هورن و ابزار کروی است. که فرکانس در حدود 20 کیلوهرتز را به ارتعاشات مکانیکی تبدیل می کند. ارتعاشات مکانیکی توسط بوسترو هورن تقویت می شود. و توسط ابزار کروی به صورت ضربه زدن ابزار با حدود 20000 بار در ثانیه. به سطح قطعه کار وارد می شود.

تجهیزات مورد استفاده در این فرآیند عبارت است از:

-دستگاه تراش مدل TN50 که قید و بند تجهیز فناوری کوبش التراسونیک به جای سوپرت عرضی دستگاه تراش قرار گرفت. قطعه کار بین سه نظام و مرغک دستگاه تراش بسته می شود.

-ابزار ارتعاشی التراسونیک که فرآیند کوبش التراسونیک را بر قطعه کار انجام می دهد.

-قید و بند که بر دستگاه تراش نصب می شود و نگهدارنده ابزار ارتعاشی التراسونیک است.

-دستگاه ژنراتور التراسونیک مدل MPI با توان 3 کیلووات. فرکانس در محدوده 18 تا 30 کیلوهرتز و با کنترل دامنه ارتعاشی استفاده می شود.

-کمپرسور هوا با فشار 8 بار برای تأمین فشار هوا بعنوان نیروی استاتیکی فرآیند با شیر کنترل فشار استفاده شد.

-جهت اندازه گیری میکرو سختی قطعات از دستگاه میکرو ویکرز سختی سنج مدل FM700 استفاده شد.

-دستگاه زبری سنج مدل Mahr-Perthometer M2 برای زبری سنجی قطعات استفاده شد.

-جهت اندازه گیری خستگی قطعات از دستگاه آزمایش خستگی مدل wp140 استفاده شد.

-دستگاه آزمایش کشش مدل Shimadzu AG-25TA برای آزمایش استحکام کششی قطعات استفاده شد.

-سیلندر پنوماتیکی مدل SC-50×25-S جهت تأمین نیروی استاتیکی بر قید و بند مونتاژ می شود.

-قطعه کار از گوشه های غلتک های قفسه های نورد گرم شرکت ذوب آهن اصفهان تهیه شد.

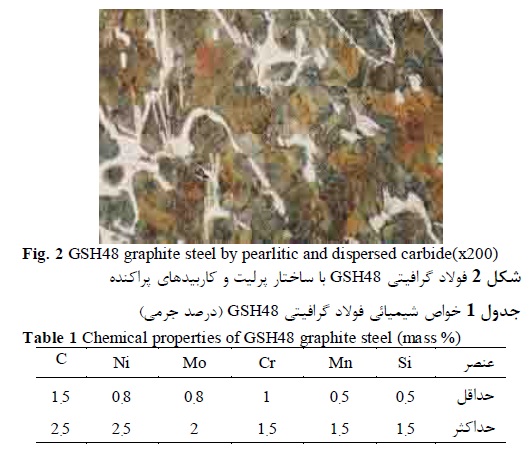

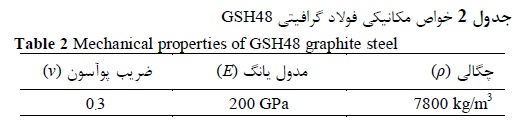

جنس غلتک های نورد فولاد گرافیتی GSH48 با ساختار پرلیت و کاربیدهای پراکنده است. که در شکل 2 نشان داده شده است. فولاد گرافیتی GSH48 دارای استحکام بالا و مقاومت در برابر ترک های حرارتی است. که خواص مکانیکی و شیمیائی آن به ترتیب در جدول های 1 و 2 نمایان و مشخص است.

طراحی و ساخت ابزار

جهت ساخت هورن از شبیه سازی رایانه ای در نرم افزار آباکوس. برای به دست آوردن ابعاد صحیح هندسی آن استفاده شد. وظیفه هورن افزایش دامنه ارتعاشی حاصل از مبدل و انتقال آن به ابزار کروی است.

با توجه به نتایج حاصله اجزاء مکانیکی و پنوماتیکی طراحی، ساخت و مونتاژ شد. قید و بند مناسبی برای نصب ابزار ارتعاشی التراسونیک روی میز عرضی ماشین تراش نیز طراحی و ایجاد شد. جهت تعیین ابعاد هندسی هورن از آنالیز مودال در نرم افزار آباکوس استفاده شد. این آنالیز عموماً جهت تعیین فرکانس طبیعی و شکل مود هر فرکانس مورد استفاده قرار می گیرد. مقدار فرکانس طبیعی هر سازه به شکل، جنس و تکیه گاه آن بستگی دارد.

هدف اصلی از شبیه سازی هورن، تعیین صحیح ابعاد هندسی با در نظر گرفتن دو نکته اصلی بود. الف) در این شبیه سازی فرکانس طبیعی باید به فرکانسی در حدود 20 کیلوهرتز برسد. که توسط ژنراتور التراسونیک فرکانس مربوطه تولید می شود. ب) در فرکانس های به دست آمده. تنها جا به جایی در راستای Z یا موازی با محور هورن قابل قبول است. زیرا هر نوع انحراف از محور هورن موجب تأثیر منفی روی فرکانس تشدید و فناوری کوبش التراسونیک خواهد گذاشت.

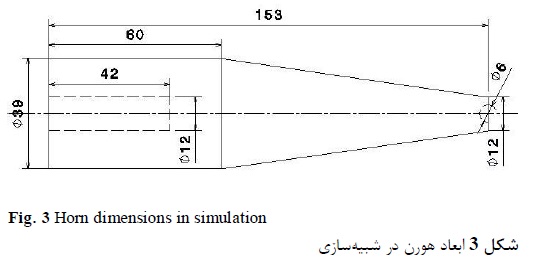

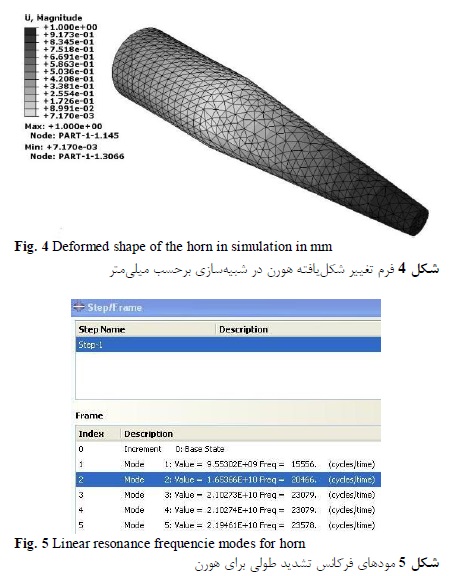

جنس هورن فولاد CK45 مد نظر قرار گرفت. که خواص مکانیکی آن را به نرم افزاردادند. به منظور طراحی هورن از یک مدل اولیه استفاده شد. اما تا نیل به فرکانس طبیعی مناسب در حدود 20 کیلوهرتز ابعاد تغییر دهی شد. در شکل 3 ابعاد نهایی مدل هورن بر حسب میلی متر حاصل می شود. در شکل 4 فرم تغییر یافته هورن پس از شبیه سازی را نشان می دهد. شکل 5 مقدار فرکانس طبیعی طولی 20466 هرتز در دومین مود استخراجی را نمایش می دهد.

هورن توسط یک پیچ مغزی از یک سو به بوستر. و از سمت دیگر به ساچمه کروی به عنوان ابزار متصل می شود. و دامنه ارتعاش را موازی با محور خود افزایش می دهد و آنها را به سمت ابزار منتقل می کند. ساچمه کروی از جنس تنگستن کاربید با سختی 80 راکول سی و با قطر 6 میلی متر. بعنوان ابزار فناوری کوبش التراسونیک برای مقاومت در برابر حرارت تولیدی در این فرآیند. و ضربات مکانیکی شدید بر قطعه کار استفاده شد. همچنین یک ابزار گیر جهت محکم کردن هورن روی آن تعبیه شد. شکل 6 اجزاء ابزار ارتعاشی التراسونیک که خود شامل هورن، بوستر و مبدل است را نشان می دهد.

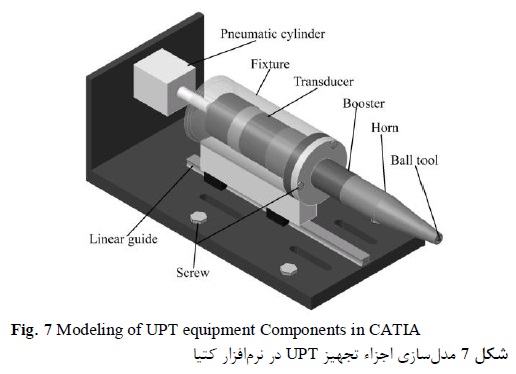

مبدل که شامل چهار عدد پیزوالکتریک حلقوی است که بین دو قطعه متچینگ و بکینگ قرار دارد. مبدل فرکانس در حدود 20 کیلوهرتز را از ژنراتور التراسونیک دریافت. و توسط پیزو الکتریک ها به صورت ویبره مکانیکی تبدیل می کند. بوستر ویبره مکانیکی را تقویت کرده و آن را به هورن انتقال می دهد. هورن طراحی شده ضمن تقویت ویبره مکانیکی، آن را از بوستر به ساچمه انتقال می دهد. ساچمه بعنوان ابزار کروی شکل در محل تعبیه شده در قسمت انتهای مخروطی هورن قرار می گیرد. شکل 7 مدل سازی اجزاء فناوری کوبش التراسونیک در نرم افزار کتیا را نشان می دهد.

پس از تعیین ابعاد هندسی هورن در نرم افزار آباکوس جهت ساخت آن و باقی اجزاء در نرم افزار کتیا مدل سازی انجام گرفت. و نقشه های ساخت و مونتاژ تهیه شد. قطعات استاندارد از جمله یک عدد سیلندر پنوماتیکی چهار عدد پیچ M12×40. سه عدد پیچ M6×30، یک عدد مبدل 20 کیلوهرتز. و یک عدد ریل خطی در تجهیز فناوری کوبش التراسونیک مورد استفاده قرار گرفت.

انجام آزمایش

انرژی الکتریکی در این فرآیند از طریق ژنراتور التراسونیک با فرکانس مورد نظر تولید می شود. انرژی الکتریکی با فرکانسی در حدود 20 کیلوهرتز وارد مبدل شده و به ارتعاشات مکانیکی تبدیل می شود.

این ارتعاشات موجب حرکات رفت و برگشتی ابزار می شود که این حرکات در دامنه ای کم تکرار می شود. هورن که به عنوان یکی از قطعات اصلی به مبدل متصل شده است. وظیفه متمرکز کردن، تقویت و انتقال ارتعاشات به قطعه کار را بر عهده دارد. در نهایت ابزار این ارتعاشات را به سطح قطعه کار منتقل می کند. مقدار دامنه ارتعاش برای مبدل (ترانسدیوسر) 5 میکرومتر است. که پس از اتصال هورن دامنه ارتعاش تقویتی 15 میکرومتر می شود.

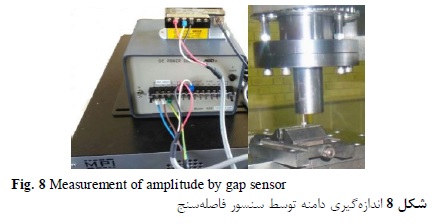

دامنه ارتعاش توسط سنسور فاصله سنج مدل AEC-5505A-17. که با مکانیزم میدان الکترو مغناطیسی کار می کند اندازه گیری می شود. مونتاژ بوستر بر دستگاه فرز و اندازه گیری دامنه توسعه سنسور فاصله سنج در شکل 8 نمایان و مشخص است. جهت اندازه گیری ابتدا سنسور فاصله سنج را در میان دو فک گیره دستگاه فرز مهار کرده. و همچنین ترانسدیوسر را بر کلگی دستگاه فرز متصل می شود. و فاصله بین ترانسدیوسر و نوک سنسور 0.5 میلی متر باید قرار گیرد. با اتصال ترانسدیوسر به ژنراتور التراسونیک و تنظیم میزان فرکانس 20 کیلوهرتز بر آن. می توان توسط دستگاه اسیلوسکوپ شکل موج ولتاژ بر واحد زمان را مشاهده. و میزان دامنه ارتعاش را اندازه گیری کرد. تمام مراحل بالا را با اتصال هورن به ترانسدیوسر هم آزمایش می شود. و میزان دامنه ارتعاش در هر دو حالت حاصل می شود.

فولاد 7225

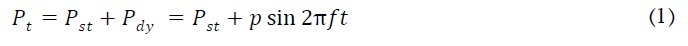

در این تحقیق یک سیلندر پنوماتیکی که در قسمت انتها به صفحه عمودی قید و بند پیچ می شود. و سر پیستون به انتهای محفظه ای که نگهدارنده ترانسدیوسر است متصل می شود. جهت اعمال نیروی استاتیکی پشت ابزار طراحی به کار گیری شد. کمپرسور هوا با فشار 8 بار برای تأمین فشار هوا استفاده شد. و با قراردهی شیر کنترل فشار پیش از مسیر ورودی هوا به داخل سیلندر پنوماتیک. می توان میزان فشار هوا را تنظیم کرد. که میزان فشار هوای ورودی با مانومتر نمایان و مشخص می شود. در شکل 9 شماتیک حرکت تجهیز کوبش التراسونیک بر ریل خطی نمایان و مشخص است. که فشار هوا بعنوان نیروی استاتیکی باید از پس زنی ابزار هنگام برگشت جلوگیری کند. و سبب حرکت قید و بند روی ریل خطی شود.

نیروی استاتیکی پشت ابزار نیز بعنوان یک پارامتری است. که چون در بررسی اولیه تأثیری بر نتایج نداشت از تغییر آن صرف نظر شد.

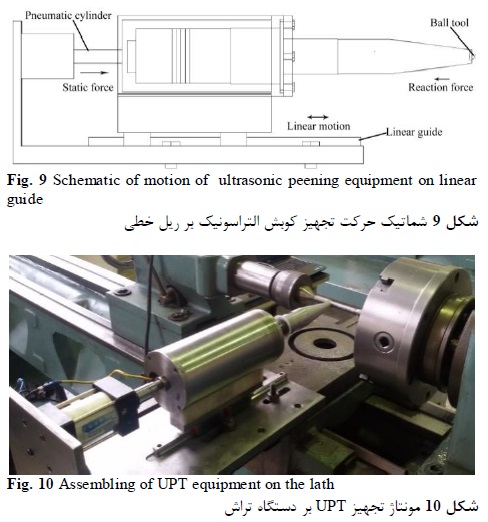

در شکل 10 مونتاژ تجهیز فناوری کوبش التراسونیک روی دستگاه تراش را نشان می دهد. جهت انجام فرآیند قطعه کار توسط دستگاه تراش حول محور خود دوران دهی می شود. و ابزار ارتعاشی التراسونیک ارتعاشات مکانیکی را بر سطح قطعه کار انتقال می دهد. این انتقال شامل ضربه زدن ابزار با حدود 20000 بار در ثانیه به سطح قطعه کار است. فناوری کوبش التراسونیک روی جنس فولاد گرافیتی GSH48 مورد استفاده در غلتک های نورد گرم انجام گرفت. که نتایج در ادامه حاکی از بهبود خواص مکانیکی است.

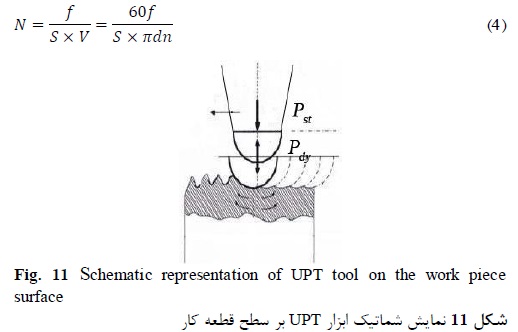

در این مقاله فناوری کوبش التراسونیک از رابطه (1) تبعیت می کند. که در این رابطه Pt نیروی کل وارد شده به سطح قطعه کار است. و خود شامل Pst نیروی استاتیکی و Pdy نیروی دینامیکی است. نیروی دینامیکی خود تابعی از f فرکانس ژنراتور، و P دامنه نیروی دینامیکی است. تغییر در فرکانس توسط ژنراتورالتراسونیک سبب نیروی دینامیکی متفاوتی در سر ابزار می شود. نیروی استاتیکی با جک پنوماتیک تأمین و به قید و بند به صورت رابطه (1) اعمال می شود.

فولاد 7225

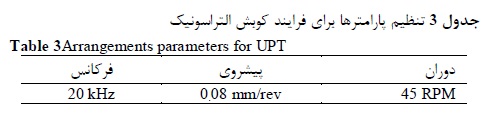

جدول 3 پارامترهای انتخابی جهت انجام فناوری کوبش التراسونیک روی دستگاه تراش را نشان می دهد. شکل 11 شماتیک فناوری کوبش التراسونیک بر سطح قطعه کار را نشان می دهد. نیروی استاتیکی و دینامیکی به صورت شماتیک نمایان و مشخص است. استحکام تسلیم و سختی مواد پلی کریستال متعارف به اندازه دانه های آن ها بستگی دارد.

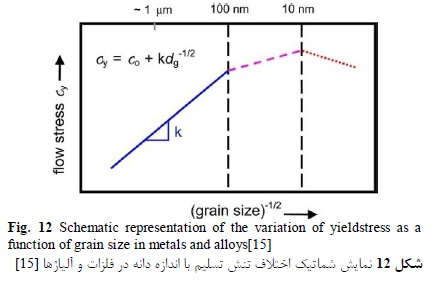

برای مواد پلی کریستال رابطه تجربی آورده شده. و ارتباط بین استحکام تسلیم و اندازه دانه ها را بیان می کند. رابطه (2) رابطه هال پچ را نشان می دهد.

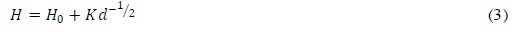

در این معادله تنش تسلیم ذاتی برای آغاز حرکت نابه جایی ها d قطر دانه ها. و k مقدار ثابت در ارتباط با میزان تأثیر مرزدانه ها. در حرکت نابه جایی است. با توجه به رابطه می توان دریافت که با کاهش اندازه دانه تنش تسلیم افزایش می یابد. رابطه (3) برای سختی مواد بر اساس رابطه هال پچ است. که در آن H سختی ماده، H0 ثابت سختی معادله، d قطر دانه ها و k ثابت معادله است. و سختی مواد با ریز شدن دانه ها تا یک اندازه بحرانی میان 10 تا 15 نانومتر افزایش می یابد.

شکل 12 نمایش شماتیک اختلاف تنش تسلیم با اندازه دانه در فلزات و آلیاژها را نشان می دهد. این روش به عنوان یک روش تغییر شکل پلاستیک شدید ریزدانه شدن ساختار می شود. که طبق رابطه هال پچ سختی و تنش تسلیم افزایش می یابد.

در معادله 4، N تعداد ضربه ویبره التراسونیک برحسب times/mm2 را نشان می دهد. که f فرکانس التراسونیک بر حسب هرتز، d قطر قطعه کار بر حسب میلی متر n سرعت اسپیندل. بر حسب دور بر دقیقه. S پیشروی بر حسب میلی متر بر دور و V سرعت خطی بر حسب میلی متر بر ثانیه است. در معادله 4 اگر فرآیند کوبش التراسونیک با یک پاس انجام گرفت. تعداد ضربه ویبره التراسونیک برای نمونه آزمایش کشش N1=8500 times/mm2 و برای نمونه آزمایش خستگی N2=13500 times/mm2 حاصل می شود. مطابق معادله 4، اثر فرکانس، سرعت دورانی، قطر قطعه کار. و سرعت پیشروی با تعداد ضربه کوبش التراسونیک روی سطح به صورت رابطه (4) نمایان و مشخص است.

فولاد 7225

در این تحقیق این اثر با تغییر تعداد پاس روی سطح بررسی گردید. در مورد دامنه نوسان و توان انتقالی دستگاه التراسونیک. مورد استفاده در این تحقیق در شرایط بهینه دامنه و توان کار می کند. و امکان تغییر این دو پارامتر و بررسی تأثیر واقعی آن بر فرآیند وجود ندارد. با انجام دو پاس فرآیند کوبش التراسونیک بر سطح تعداد ضربه ویبره التراسونیک دو برابر می شود. و لایه های سطح بیشتر فشرده می شوند. تأثیر انجام فرایند با یک و دو پاس بر نمونه های کشش و خستگی انجام گرفت. که نتایج آن در ادامه آورده شده است.

نتایج و بحث

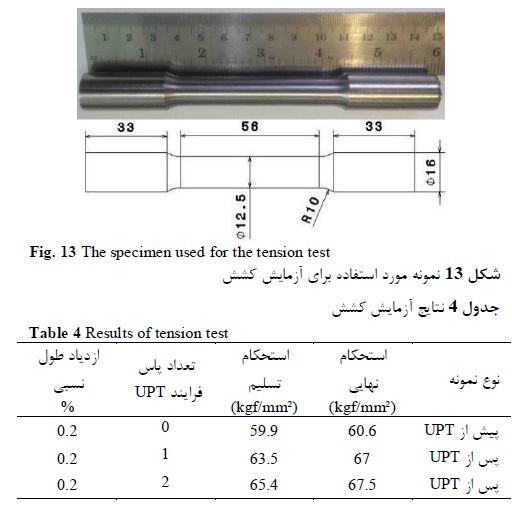

نمونه ها از جنس فولاد گرافیتی مطابق استاندارد ASTM-E8 مهیا شد. شکل 13، ابعاد استاندارد نمونه کشش را نشان می دهد که نمونه ها طبق آن مهیا شد. آزمایش کشش توسط دستگاه کشش بر نمونه های استاندارد کشش انجام گرفت. اعمال فرآیند کوبش التراسونیک با یک و دو پاس بر دو نمونه کشش انجام شد. نتایج آزمایش کشش در جدول 4 نمایان و مشخص است. نتایج نشان می دهد که انجام فناوری کوبش التراسونیک بر نمونه ها. درصد کمی در افزایش استحکام تسلیم و نهایی تأثیر دارد. و انجام فرآیند در دو پاس بر نمونه نسبت به انجام فرآیند در یک پاس تأثیر جندانی ندارد.

فولاد 7225

فرآیند کوبش التراسونیک عملیات سخت کاری سطحی را با صاف کردن ناهمواری های سطحی. و فشردن آن ها درون یک لایه سخت شده حول قطعه کار انجام می دهد. با شکست لایه های زیر سطحی و ایجاد کار سختی، سختی سطح افزایش می یابد. اساساً میکروسختی سنج ویکرز برای کاربرد نیروهای خیلی کم، سختی سنجی قطعات کوچک و نازک و فازهای ریزساختار است.

با توجه به این که توزیع سختی سطح تا عمق 0.2 میلی متر از سطح مقطع پرش دهی شد. و سطح با پولیش مهیا شد. در سختی سنجی میکرو ویکرز بارهای مورد استفاده بین 1 تا 1000 گرم است. توسط دستگاه سختی سنجی میکرو ویکرز سختی نمونه پیش و پس از فرآیند با نیروی 1 کیلوگرم اندازه گیری شد. جنس غلتک های نورد فولاد گرافیتی GSH48 دارای ساختار پرلیت و کاربیدهای دارای پراکندگی است. که سختی سنجی از زمینه انجام شد تا بتوان سختی نمونه قبل و بعد از فرآیند را بررسی کرد.