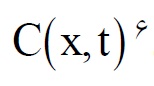

فولاد ضد زنگ-سینتیک رشد لایه آستنیت در سطح فولاد زنگ نزن فریتی

فولاد ضد زنگ-سینتیک رشد لایه آستنیت در سطح فولاد زنگ نزن فریتی Fe-23Cr-2/4Mo حین عملیات نیتروژن دهی محلولی

در این تحقیق سینتیک رشد لایه آستنیت در سطح فولاد زنگ نزن فریتی Fe-23Cr-2/4Mo. حین عملیات نیتروژن دهی محلولی و تأثیر نیتروژن بر روی ریزساختار و سختی فولاد مورد مطالعه قرار گرفت. تسمه هایی به ضخامت 2 میلی متر از این فولاد در دمای 1200 درجه سانتی گراد. تحت اتمسفر گاز نیتروژن با فشار 0/25 مگاپاسکال. به مدت زمان های 2،3،6،9و 12 ساعت نیتروژن دهی شدند. ریزساختار، ضخامت لایه آستنیتی و سختی نمونه های مورد نیتروژن دهی با استفاده از میکروسکوپ نوری. تفرق پرتو ایکس (XRD) و ریزسختی سنجی مطالعه شدند.

نتایج نشان داد که با انجام عملیات نیتروژن دهی، نیتروژن به صورت مرزدانه ای و شبکه ای نفوذ کرده. و باعث استحاله فازی فریت به آستنیت میشود. سینتیک استحاله فریت به آستنیت با نفوذ نیتروژن با ضریب نفوذ متوسط 6/54 × 10. به توان منفی 5 میلی متر مربع بر ثانیه کنترل می شود. ضخامت لایه آستنیتی متشکل متناسب با ریشه دوم زمان نیتروژن دهی افزایش می یابد. و پس از 12 ساعت نیتروژن دهی، کل ضخامت نمونه فریتی با سختی 262HV0/1 به آستنیت. با سختی 240HV0/1 تبدیل می شود.

فولاد ضد زنگ

تحقیقات نشان داد در بین عناصر آلیاژی، نیتروژن به عنوان آستنیت زای قوی عمل می کند. و می تواند بعنوان بهترین جایگزین برای عنصر گران قیمت نیکل در ترکیب فولادهای زنگ نزن به کارگیری شود. امروزه نیتروژن دهی محلولی بعنوان روش جدیدی برای اضافه کردن نیتروژن به فولادهای زنگ نزن شناخته می شود. نیتروژن دهی با این عملیات به طور مؤثری باعث بهبود خواص مکانیکی. مقاومت به خوردگی و سایش فولادهای زنگ نزن آستنیتی، مارتنزیتی، دو فازی و فریتی می شود.

نیتروژن دهی محلولی نوعی عملیات ترموشیمیایی شامل آنیل کردن فولادهای زنگ نزن. در اتمسفر گاز نیتروژن (N2) در محدوده دمایی 1200 – 1000 درجه سانتی گراد است. مولکول های گاز N2 به علت وجود پیوند سه گانه بین اتم های آن. مقاومت بالایی در برابر تجزیه حرارتی تا دمایی حدود 3600 درجه سانتی گراد از خود نشان می دهند. اما در حضور سطح فلزی در دماهای بالاتر از 1000 درجه سانتی گراد. این مولکول ها با انجام واکنش N2=2N به اتم های N تجزیه شده. و امکان نیتروژن دهی را فراهم می کنند. در طی فرآیند، نیتروژن اتمی حاصل از تجزیه N2. جذب سطح فولاد میشود و به ناحیه زیر سطح نفوذ می کند.

در صورت جذب نیتروژن کافی، ساختار فازی سطح فولاد فریتی به آستنیت تغییر می یابد. و موقع ایجاد سرما نسبت به ترکیب شیمیایی و پایداری آستنیت حاصل، ریزساختار آن می تواند. در دمای محیط به صورت آستنیتی باقی مانده یا به مارتنزیت تبدیل شود. در برخی موارد جذب نیتروژن در مقادیری بیشتر از حد حلالیت باعث تشکیل رسوبات نیتریدی در سطح می شود.

فولاد ضد زنگ

با عنایت به نفوذی بودن عملیات نیتروژن دهی، ضخامت لایه نیتریدی تشکیلی. در اثر نفوذ نیتروژن به متغیرهای فرآیند نظیر فشار جزئی گاز نیتروژن، دما و زمان نیتروژن دهی بستگی دارد. بنابراین با کنترل این متغیرها می توان به ضخامت مطلوب دست یافت. در تحقیقی که بر روی نیتروژن دهی محلولی فولاد زنگ نزن فریتی-مارتنزیتی صورت پذیرفت. نشان داد که ضخامت لایه مارتنزیتی متشکل بر روی این فولاد متناسب با دما. ریشه دوم زمان نیتروژن دهی و لگاریتم فشار جزئی گاز نیتروژن است.

ولی تا کنون رابطه ای بین ضخامت لایه آستنیتی متشکل بر روی فولادهای زنگ نزن فریتی. با متغیرهای عملیات نیتروژن دهی محلولی گزارش نشده است. در بیشتر تحقیقات انجامی بر روی فولادهای زنگ نزن فریتی به بررسی تغییرات ریزساختار. خواص مکانیکی و مقاومت به خوردگی فولاد با تغییر متغیرهای عملیات پرداخت گردید.

فولاد ضد زنگ

فولادهای کروم و مولیبدن دار فریتی با ترکیب (Fe-(18- 25 Cr-(1-2) Mo. در کاربردهایی که نیاز به مقاومت بالا در برابر خوردگی و پوسته ای شدگی در دماهای بالا دارند، به کارگیری می شوند. تسمه های نازکی از این فولادها را می توان با عملیات نیتروژن دهی محلولی به تسمه های آستنیتی تبدیل کرد. به منظور انجام عملیات نیتروژن دهی به صورت بهینه. و اجتناب از اثرات منفی قرار گیری طولانی مدت در دماهای بالا. دانستن زمان آستنیته شدن کامل ضروری است. بر این اساس، هدف از انجام تحقیق حاضر، مطالعه سینتیک استحاله فازی فریت به آستنیت. و تغییرات ضخامت و سختی لایه آستنیتی متشکل بر روی تسمه های فولاد زنگ نزن فریتی Fe-23Cr-2/4Mo. با ضخامت 2 میلی متر با تغییر زمان نیتروژن دهی. و همچنین حصول زمانه بهینه آستنیته شدن کامل تسمه فولادی است.

مواد و روش تحقیق

در این تحقیق از تسمه های فولاد زنگ نزن فریتی Fe-23Cr-2/4Mo با ضخامت 2 میلی متر استفاده شد. که ترکیب شیمیایی دقیق آن (بر حسب درصد وزنی) در جدول 1 ارائه گردید. ابتدا عملیات فولادسازی در کوره ذوب القایی تحت اتمسفر گاز آزگون انجام گرفت. سپس شمش فولادی حاصل از ذوب القایی. به منظور حصول ترکیب شیمیایی یکنواخت و حذف ناخالصی ها تحت عملیات ذوب مجدد تحت سرباره الکتریکی قرار گرفت. در نهایت شمش مورد تصفیه حاصل تحت عملیات همگن سازی در دمای 1100 درجه سانتی گراد. به مدت زمان 48 ساعت قرار گرفت.

به منظور تولید تسمه هایی با ضخامت 2 میلی متر، ابتدا ضخامت شمش همگن شده با انجام عملیات نورد داغ. در دمای 1100 درجه سانتی گراد طی 5 پاس به 10 میلی متر کاهش یافت. برای جلوگیری از درشت شدن بیش از حد دانه های فریت در حین عملیات نیتروژن دهی محلولی. در ادامه عملیات نورد گرم در دمای پایین انجام شد. با انجام عملیات نورد گرم در دمای 500 درجه سانتی گراد. طی سه پاس ضخامت تسمه از 10 میلی متر به 3 میلی متر کاهش یافت. و سپس تحت عملیات آنیل در دمای 1000 درجه سانتی گراد به مدت زمان یک ساعت قرار گرفت. لازم به ذکر است به علت افزایش سختی فولاد فریتی در عملیات نورد گرم. امکان ادامه عملیات نورد تا ضخامت 2 میلی متر فراهم نشد.

فولاد ضد زنگ

بنابراین برای به ابعاد رسانی نمونه ها به منظور انجام عملیات نیتروژن دهی. نمونه هایی با ضخامت 2 میلی متر از تسمه فولادی برش شدند. و سطوح آنها با استفاده از کاغذ سنباده تا شماره 600 صیقلی شدند. قبل از عملیات نیتروژن دهی. نمونه ها در اتانول به مدت 15 دقیقه با استفاده از دستگاه آلتراسونیک چربی زدایی شدند. سپس عملیات نیتروژن دهی محلولی در دمای 1200 درجه سانتی گراد تحت اتمسفر گاز N2 (با خلوص بالا، 99/9995). یا فشار 0/25 مگاپاسکال به مدت زمان های 2،3،6،9 و 12 ساعت انجام شد. پس از اتمام نیتروژن دهی جهت جلوگیری از تشکیل رسوب های نیترید کروم در حین سرد کردن. نمونه ها در آب کوئنچ شدند.

بررسی ریزساختار نمونه ها با استفاده از میکروسکوپ نوری مدل Olympus PMG3 انجام شد. برای این منظور پس از سنباده زنی و پولیش نمونه ها، سطح مقطع عرضی نمونه R. با استفاده از محلول اچ اصلاحی آکوا (aqua) (50 میلی لیتر کلریک اسید. 25 میلی لیتر نیتریک اسید، 25 میلی لیتر آب مقطر) و سطح مقطع عرضی نمونه های مورد نیتروژن دهی . با استفاده از محلول اچ baraha – (یک گرم پیروسولفیت پتاسیم، بیست میلی لیتر کلرید اسید، صد میلی لیتر اب مقطر) اچ شدند. اندازه دانه فریت و ضخامت لایه نیتریدی از روی تصاویر متالوگرافی. با استفاده از نرم افزار آنالیزگر تصویر کلمکس تعیین شد.

ساختار فازی سطح نمونه ها از طریق آنالیز الگوهای پراش پرتو ایکس مورد ثبت. با دستگاه پراش سنج پرتو ایکس مدل Bruker advanced D8 با تابش پرتو Kα مس با طول موج 1/5406 آنگستروم. تحت ولتاژ 40 کیلوولت و جریان 40 میلی آمپر تعیین شد. سختی سطح مقطع عرضی نمونه ها توسط دستگاه ریزسختی سنج مدل MDPEL-M400GL از نوع فرو رونده ویکرز. با بار اعمالی 100 گرم و مدت زمان توقف 15 ثانیه اندازه گیری شد. اعداد سختی گزارش شده میانگین سه بار اندازه گیری است.

نتایج و بحث

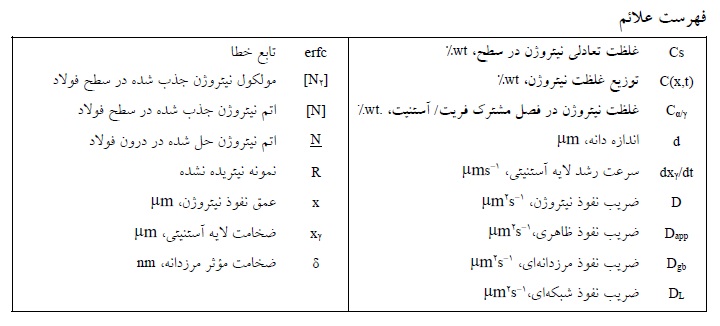

ارزیابی الگوهای پراش اشعه ایکس

الگوهای پراش اشعه ایکس مورد حاصل از سطح فولاد (عمود بر راستای نفوذ نیتروژن). مورد مطالعه قبل و پس از نیتروژن دهی محلولی به مدت زمان 2،6،12 ساعت در شکل (1) نمایان است. این الگوها نشان می دهند که سطح فولاد قبل از نیتروژن دهی (نمونه R). از فاز فریت و پس از نیتروژن دهی (نمونه های SN-2H،SN-6H،SN-12H) از فاز آستنیت تشکیل یافت. این نتیجه وقوع استحاله فریت به آستنیت. در سطح نمونه ها با جذب نیتروژن در حین نیتروژن دهی محلولی را اثبات می کند. همچنین با افزایش زمان نیتروژن دهی شدت نسبی پیک های تفرق آستنیت غنی از نیتروژن تغییر کرده است. که حاکی از تغییرات جهت مرجع با رشد لایه آستنیتی است.

ریزساختار نمونه ها در سطح مقطع عرضی

سینتیک رشد لایه آستنیتی در حین عملیات نیتروژن دهی محلولی

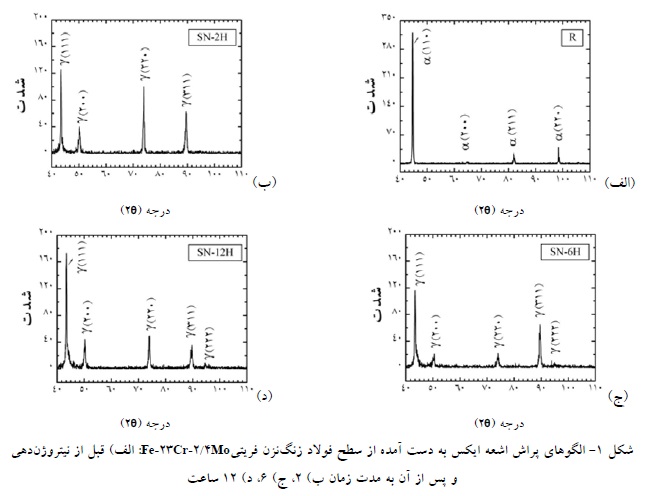

انحلال نیتروژن در فولاد در حین عملیات نیتروژن دهی را می توان شامل مراحل زیر دانست:

4) انتقال اتم های نیتروژن حل شده از سطح به عمق از طریق نفوذ اتمی.

از آنجایی که مراحل فوق باید به طور پی در پی اتفاق بیفتد. لذا سرعت کل تحول نمی تواند از سرعت کندترین مرحله بیشتر باشد. بنابراین چنانچه یکی از مراحل کندتر از سایر مراحل باشد، کنترل کننده سرعت کل تحول خواهد بود.

در اغلب فرآیندهای متالورژیکی سرعت واکنش های شیمیایی در دماهای بالا، بیشتر از سرعت نفوذ در فاز جامد است. لذا با توجه به انجام عملیات نیتروژن دهی در دمای بالا (1200 درجه سانتی گراد). می توان انتظار داشت که سرعت مراحل 1 تا 3 به ترتیب شامل جذب فیزیکی. شیمیایی و انحلال بالا بوده نمی توانند کنترل کننده سرعت فرآیند نیتروژن دهی محلولی باشند. بنابراین سرعت کل تحول برابر سرعت کندترین مرحله که همان مرحله 4 است، خواهد بود. عوامل مختلفی نظیر نوع فرآیند نیتروژن دهی (نیتروژن دهی گازی یا پلاسمایی)، غلظت تعادلی نیتروژن. دما و زمان عملیات نیتروژن دهی بر مقدار نفوذ نیتروژن و در نتیجه سینتیک رشد لایه نیتریدی تأثیر می گذارند.

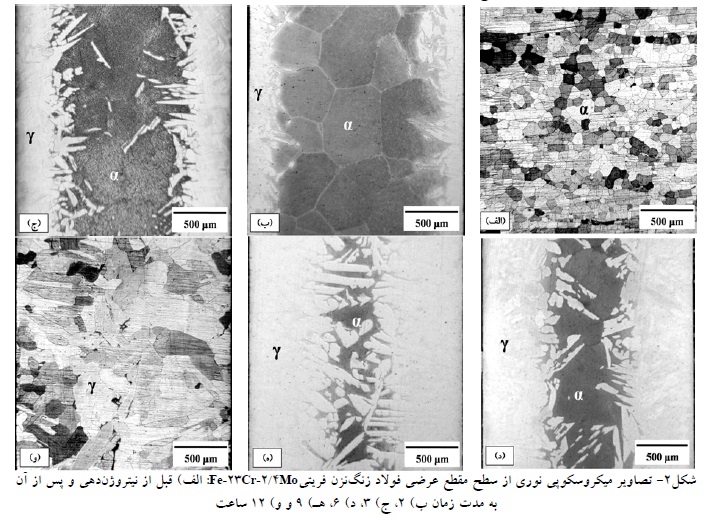

تصاویر میکروسکوپی نوری از سطح مقطع عرضی فولاد زنگ نزن فریتی Fe-23Cr-2/4Mo. قبل و پس از نیتروژن دهی محلولی به مدت زمان های. 9،6،3،2 و 12 ساعت در شکل (2) نمایان است. در این شکل معلوم است که ریزساختار. فولاد قبل از نیتروژن دهی شامل دانه های هم محور فریت با اندازه دانه متوسط 90 میکرومتر است (شکل 2-الف). با انجام عملیات نیتروژن دهی، در اثر نفوذ نیتروژن از سطح نمونه ریزساختار نمونه. در نواحی نزدیک سطح از فاز فریت به آستنیت تغییر یافت.

به طوری که این فاز (ناحیه سفید) از زمینه فریتی (ناحیه تیره) قابل تفکیک است (شکل 2-ب). با افزایش زمان نیتروژن دهی. ضخامت لایه آستنیتی افزایش می یابد. (شکل 2- ج، د و ه) و پس از 12 ساعت نیتروژن دهی به 1000 میکرومتر رسید. و کل سطح مقطع عرضی نمونه فریتی با ضخامت 2 میلی متر به آستنیت مبدل گردید (شکل 2-ه).

در زمان های کوتاه نیتروژن دهی؛ یعنی قبل از آستنیتی شدن کل ضخامت می توان توزیع غلظت نیتروژن

در داخل فولاد را از راه حل محیط نیمه بی نهایت مطابق رابطه (4) به دست آورد:

که در آن Cs غلظت تعادلی نیتروژن در سطح فولاد، X عمق نفوذ نیتروژن، erfc تابع خطا. D ضریب نفوذ نیتروژن و t زمان عملیات نیتروژن دهی است.

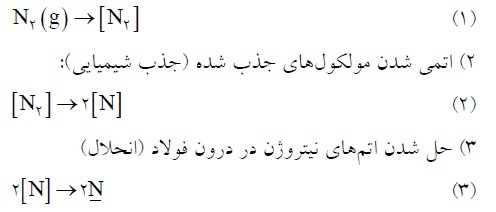

راه حل فوق در مسأله اخیر برای توزیع نیتروژن تا زمانی که غلظت در مرکز نمونه. تغییرات توجهی نداشته باشد برقرار است. همچنین این راه حل را می توان برای ارزیابی نرخ رشد ضخامت لایه آستنیت (xƴ). یا همان سرعت حرکت فصل مشترک آستنیت /فریت dXƴ/dt نیز به کار برد. در این حالت لازم است عبارت (x،t)C با حداقل غلظت نیتروژن. که موجب پایداری آستنیت می شود؛ Cƴ /α جایگزین شود. در این صورت نیازی به صادق بودن شرط فوق نیست و تا زمان تبدیل کامل فریت به آستنیت برقرار است.

با توجه به بالا بودن دمای فرآیند می توان فرض کرد. که غلظت در سطح فولاد به مقدار تعادلی خود در دما و فشار فرآیند می رسد. لذا مقدار عددی هر دو غلظت Cˢ و Cƴ /α را می توان از نمودار تعادلی فولاد به دست آورد. با استفاده از نمودار تعادلی فولاد در دمای 1200 درجه سانتی گراد و فشار 0/25 مگاپاسکال مقادیر 1/66. 1/11 و 0/668 به ترتیب برای Cˢ و Cƴ /α به دست می آید. ا طرف دیگر، در صورت برقراری رابطه (5) می توان سرعت حرکت فصل مشترک آستنیت/فریت dxƴ/dt. را به صورت تابعی از زمان نیتروژن دهی (t) مطابق رابطه (6) به دست آورد:

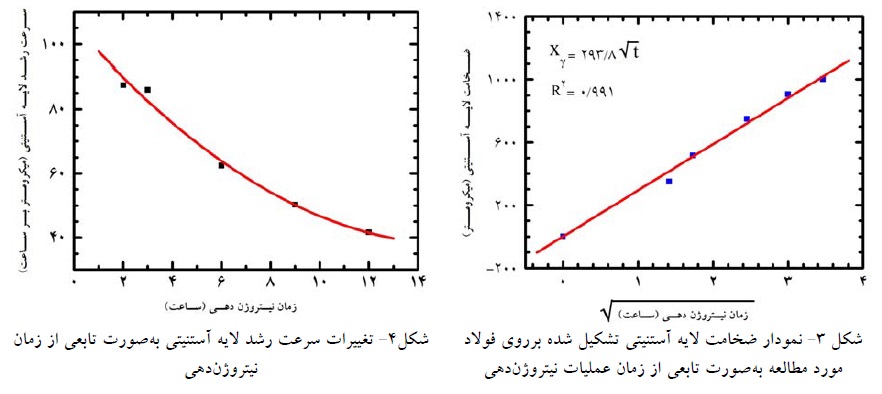

شکل (3) تغییرات ضخامت لایه آستنیتی تشکیل شده (xƴ ). را به صورت تابعی از زمان نیتروژن دهی (t) نشان می دهد. همانطور که در این شکل نمایان و مشخص است. ضخامت لایه آستنیتی متشکل با ریشه دوم زمان نیتروژن دهی متناسب است و با آن ربطه خطی دارد. این امر نشان می دهد که استحاله فازی فریت به آستنیت مطابق رابطه (4) تحت کنترل نفوذ است.

ضریب نفوذ نیتروژن (D) با استفاده از شیب نمودار xy-√t (شکل 39 و رابطه (5). برابر با 6/54 × 10 به توان منفی 5 میلی متر مربع بر ثانیه به دست می آید. این مقدار حدود 50 درصد بالاتر از مقدار ضریب نفوذ نیتروژن. ( 4/04 × 10 به توان منفی 5 میلی متر مربع بر ثانیه) گزارش شده. برای فولاد Fe-17/8Cr-6/8Mn-4/95Ni در دمای 1200 درجه سانتی گراد و فشار 0/05 مگاپاسکال است.

علت اختلاف بین ضریب نفوذ نیتروژن در این دو تحقیق را می توان. به تفاوت ترکیب شیمیایی فولاد پایه و اختلاف بین غلظت تعادلی نیتروژن در سطح آنها. که به ترتیب برابر با 1/66 و 0/51 است، مربوط دانست. غلظت سطحی نیتروژن در تعادل ترمودینامیکی بین سطح فولاد و گاز N2 محفظه. توسط سه متغیر فشار گاز نیتروژن، دمای نیتروژن دهی و ترکیب شیمیایی فولاد تعیین می شود.

بنابراین در دمای ثابت، بالا بودن فشار گاز نیتروژن و مقدار کروم محتوی فولاد. در این تحقیق باعث افزایش مقدار نیتروژن تعادلی در سطح فولاد می شود. بالا بودن غلظت سطحی نیتروژن می تواند با ایجاد شیب غلظت بالاتر منجر به رشد سریع تر لایه آستنیتی شود. اما این امر باعث افزایش ضریب نفوذ نیتروژن نیز می شود. دلیل افزایش ضریب نفوذ با افزایش غلظت نیتروژن، انبساط (کرنش). شبکه بلوری فولاد در اثر انحلال اتم های نیتروژن است و با افزایش کرنش، نفوذ نیتروژن تسهیل می شود.

شکل (4) سرعت رشد لایه آستنیتی را به صورت تابعی از زمان نیتروژن دهی مطابق رابطه (69 نشان می دهد. ملاحظه می شود سرعت حرکت فصل مشترک در مراحل اولیه فرآیند نیتروژن دهی زیاد است. ولی با گذشت زمان کاهش می یابد. این امر به علت کاهش شیب غلظت نیتروژن بین سطح و مرکز نمونه با گذشت زمان است.

مکانیزم نفوذ نیتروژن در عملیات نیتروژن دهی محلولی

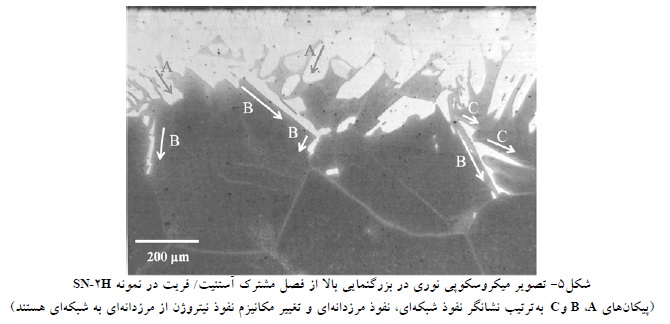

بررسی بیشتر تصاویر نمایان در شکل (2) نشان می دهد. که فصل مشترک لایه آستنیتی با زمینه فریتی یکنواخت و مسطح نیست. به منظور بررسی علت غیر مسطح بودن فصل مشترک، ریزساختار فصل مشترک فاز آستنیت/ فریت نمونه های مورد نیتروژن دهی . در بزرگ نمایی بالاتر با میکروسکوپ نوری مورد بررسی قرار گرفت. نمونه ای از این تصاویر در شکل (5) نمایان است.

در این شکل نمایان است که نفوذ نیتروژن هم از طریق داخل دانه ها (نفوذ شبکه ای). و هم از طریق مرزدانه ها صورت می پذیرد. رشد فاز آستنیت به داخل دانه های فریت (پیکان های مشخص با حرف A). و در امتداد مرزدانه های فریت – فریت (پیکان های مشخص با حرف B). به ترتیب نشانگر نفوذ شبکه ای و نفوذ مرزدانه ای نیتروژن است. همچنین مشاهده می شود که عمق نفوذ نیتروژن در امتداد مرزدانه ها بیشتر از داخل دانه هاست.

در تعدادی از دانه ها پس از انجام نفوذ مرزدانه ای. در موقعیت هایی از مرزها مجدداً نفوذ از طریق این مرزها. به سمت داخل دانه ها صورت گرفته است (پیکان های مشخص شده با حرف c).

نفوذ در یک نمونه چند بلوری ناشی از اثر ترکیبی نفوذ مرزدانه ای و نفوذ شکبه ای است. و ضریب نفوذ ظاهری از رابطه

به دست می آید، که در آن Dapp ضریب نفوذ ظاهری یا کلی. DL ضریب نفوذ شبکه ای، Dgb ضریب نفوذ مرزدانه ای. δ ضخامت مؤثر مرزدانه و d اندازه دانه می باشد. به طور کلی، در هر دمایی ضریب نفوذ مرزدانه ای به علت وجود ساختار بسیار باز در مرزدانه ها. بیشتر از ضریب نفوذ شبکه ای است. ولی با تغییر دما، این اختلاف تغییر می یابد. زیرا ضرایب نفوذ مرزدانه ای و شبکه ای وابستگی دمایی متفاوتی دارند. نفوذ شبکه ای نسبت به نفوذ مرزدانه ای حساسیت بیشتری به تغییر دما دارد. به این صورت که با کاهش دماف نفوذ در مرزدانه ها با سرعت کمتری کاهش می یابد.

برعکس، با افزایش دما نفوذ در داخل دانه با سرعت بیشتری نسبت به نفوذ در امتداد مرزها افزایش یافته. و اختلاف ضریب نفوذ مرزدانه ای و شبکه ای کاهش می یابد. بنابراین، وابستگی دمایی متفاوت ضرایب نفوذ مرزدانه ای و شبکه ای. وجود نفوذ δ /d در کنار ضریب نفوذ مرزدانه ای و همچنین قابل توجه نبودن کسر حجمی مرزدانه ها باعث می شوند. که در دماهای بالا سهم ضریب نفوذ مرزدانه ای در ضریب نفوذ کل در مقایسه با ضریب نفوذ حجمی ناچیز باشد.

اما در دماهای پایین ضریب نفوذ مرزدانه ای اهمیت بیشتری دارد. به طور کلی نفوذ مرزدانه ای در دمای کمتر از حدود 0/6 تا 0/8Tm. (دمای ذوب تعادلی به درجه کلوین Tm است)، اهمیت می یابد.

دمای نیتروژن دهی در تحقیق حاضر (1473 کلوین= 1200 درجه سانتی گراد). اختلاف ناچیزی در حدود 35k با دمای 1165 درجه سانتی گراد = 1438 کلوین = 0/8Tm. (نقطه ذوب فولاد مورد مطالعه در این تحقیق برابر با 1525 درجه سانتی گراد است. که با استفاده از نرم افزار ترموکلک محاسبه شده است. بنابراین، می توان گفت در دمای 1200 درجه سانتی گراد. نفوذ نیتروژن به داخل نمونه از دو طریق شبکه ای و مرزدانه ای اتفاق افتاده. و ضریب نفوذ مرزدانه ای در دمای 1200 درجه سانتی گراد در تعیین ضریب نفوذ کل اهمیت دارد.

در مدلی که توسط هریسون برای نفوذ در دماهای بالا ارائه شده، نشان داده شده است. که اگر عمق نفوذ بیشتر از اندازه دانه باشد. نفوذ در مادده چند بلوری ناشی از اثر ترکیبی نفوذ مرزدانه ای و شبکه ای است. در تحقیق حاضر با توجه به بالا بودن دمای عملیات نیتروژن دهی و بزرگ بودن عمق نفوذ از اندازه دانه. (شکل 2)، نفوذ نیتروژن به داخل نمونه طبق مدل هریسون بوده. و از دو طریق شبکه ای و مرزدانه ای اتفاق افتاده است. در برخی از مکان ها غیر یکنواختی فصل مشترک آستنیت/فریت می تواند. بیانگر بیشتر بودن ضریب نفوذ مرزدانه ای نسبت به ضریب نفوذ شبکه ای باشد.

به همین علت عمق نفوذ اتم های نیتروژن در امتداد مرزدانه نسبت به داخل دانه ها بسیار بیشتر است . از طرف دیگر گزارش شده است. که باافزایش غلظت اتم حل شده در مرزدانه ها، اتم ها از مرزدانه به داخل دانه نیز نفوذ می کنند. لذا امتداد یافتن جهت نفوذ نیتروژن از مرزدانه ها به داخل دانه ها. (پیکان های مشخص شده با حرف C در شکل 4). را می توان به این امر نسبت داد.

در تحقیق انجام شده بر روی عملیات نیتروژن دهی محلولی فولاد زنگ نزن فریتی Fe-24Cr-2Mo نشان داده شده است. که نفوذ نیتروژن از سطح نمونه هم از طریق مرزدانه ها. و هم از طریق داخل دانه ها صورت می گیرد. و ساختار فریتی در سطح نمونه با جذب نیتروژن به آستنیت تغییر می یابد. اما نفوذ نیتروژن به داخل نمونه و آستنیته شدن داخل نمونه فقط به واسطه نفوذ مرزدانه ای صورت می گیرد. در مطالعه دیگری که در زمینه عملیات نیتروژن دهی محلولی فولاد زنگ نزن فریتی Fe-24Cr-2Mo. صورت گرفته، نشان داده شده است.

که در نواحی نزدیک به سطح، استحاله فازی فریت به آستنیت ناشی از نفوذ شبکه ای نیتروزن بوده. و در حالی که این استحاله در مغز نمونه بیشتر توسط نفوذ مرزدانه ای صورت می گیرد. و علت نفوذ مرزدانه ای نیتروژن در دمای بالای فرآیند (1200 درجه سانتی گراد). به مشخصه های ویژه مرزدانه های فریت -فریت ارتباط داده شده است.

در شکل (5) همچنین دیده می شود که با نفوذ نیتروژن از سطح نمونه. فاز آستنیت از سطح جوانه زده و به شکل سوزنی به سمت مرکز نمونه رشده کرده است.

در استحاله های حالت جامد، شکل فاز جدید به واسطه کمینه کردن مجموع انرژی کرنش الاستیک. و فصل مشترک دو فاز تعیین می شود. مقدار انرژی کرنش الاستیک نیز از طریق میزان هم سیمایی فصل مشترک تعیین می شود. در تحقیقی که توسط محمدزاده و اکبری در مورد نیتروژن دهی محلولی فولاد زنگ نزن فریتی Fe-22/75Cr-2/42Mo صورت گرفت. نشان داده است که تشکیل فاز آستنیت در حین فرآیند نیتروژن دهی محلولی. با جذب نیتروژن در فاز فریت شروع شده. و یا جوانه زنی و رشد فاز آستنیت با مورفولوژی سوزنی ادامه می یابد.

آنها با محاسبات عدم انطباق بین صفحات مختلف فازهای فریتی و آستنیتی نشان دادند. که فصل مشترک فریت/آستنیت کاملاً هم سیما نبوده. بلکه حالت نیمه هم سیما دارد و لذا فاز آستنیت برای کم کردن انرژی کرنشی. در فصل مشترک فریت/آستنیت به شکل سوزنی رشد کرده است.

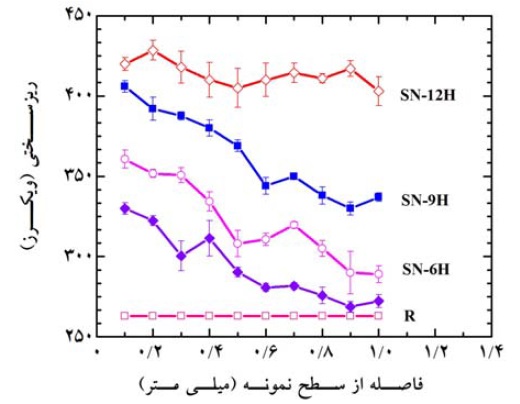

بررسی تغییرات ریزسختی

تغییرات ریزسختی در سطح مقطع عرضی نمونه ها قبل و پس از نیتروژن دهی. به مدت زمان های مختلف به صورت تابعی از فاصله از سطح نمونه در شکل (6) نمایان و مشخص است. همانطور که در این شکل معلوم است. سختی نمونه قبل از نیتروژن دهی (نمونه R) برابر با 262 ویکرز است. با انجام عملیات نیتروژن دهی سختی ناحیه نزدیک به سطح افزایش می یابد. و با افزایش فاصله از سطح مقدار سختی به تدریج کاهش می یابد (نمونه SN-2H). نیتروژن عنصر آلیاژی است که با حل شدن در فولادهای زنگ نزن باعث افزایش سختی این فولادها. از طریق استحکام دهی محلول جامد بین نشینی می گردد.

اما در اینجا علاوه بر مکانیزم تشکیل محلول جامد، انحلال نیتروژن. باعث تغییر ریزساختار فولاد از فریت به آستنیت نیز می شود. نتایج تحقیقات نشان می دهند. که مقدار نیتروژن با افزایش فاصله از سطح به طور مداوم کاهش می یابد. و با کاهش مقدار نیتروژن محلول جامد، مقدار سختی کاهش می یابد. به عبارت دیگر تغییرات سختی از سطح. به سمت مرکز نمونه الگوی تغییرات غلظت نیتروژن را از سطح به مغز قطعه دنبال می کند.

در شکل (6) همچنین نمایان است که با افزایش زمان نیتروژن دهی مقدار ریزسختی. و ضخامت ناحیه که سخت گردید افزایش می یابد. این نتیجه به نوعی مؤید تغییرات ریزساختاری فولاد. در راستای ضخامت نمونه می باشد و همان گونه که قبلاً نیز نمایان است. با افزایش زمان نیتروژن دهی از 2 به 9 ساعت عمق نفوذ نیتروژن افزایش یافت. و به تبع آن ضخامت لایه آستنیتی متشکل. در اثر نفوذ نیتروژن افزایش می یابد. اختلاف بین مقادیر سختی در زمان های مختلف نیتروژن دهی می تواند. به علت تفاوت در میزان نیتروژن موجود در نمونه های نیتریده هستند در زمان های مذکور باشد.

با توجه به اینکه کل ضخامت نمونه ها. در زمان های 2 تا 9 ساعت به طور کامل نیتریده نمی شوند. لذا در داخل نمونه شیب غلظت نیتروژن به وجود آمده. و این شیب غلظت نیروی محرکه لازم برای نفوذ نیتروژن را فراهم می کند. در نهایت پس از 12 ساعت نیتروژن دهی. کل سطح مقطع عرضی نمونه به آستنیت با سختی تقریباً یکسان (420 ویکرز) تبدیل می شود.

نتیجه گیری

در این تحقیق به منظور مطالعه سینتیک رشد لایه آستنیت در سطح. و تأثیر افزودن نیتروژن بر ریزساختار و سختی فولاد زنگ نزن فریتی Fe-23Cr-2/4Mo. عملیات نیتروژن دهی محلولی در دمای 1200 درجه سانتی گراد. تحت اتمسفر گاز نیتروژن با فشار 0/25 مگاپاسکال به مدت زمان های 9،6،3،2 و 12 ساعت انجام گرفت. خلاصه نتایج بدست آمده عبارتند از:

- سینتیک عملیات نیتروژن دهی تحت کنترل نفوذ نیتروژن. با ضریب نفوذ متوسط 6/54×10به توان منفی 5 میلی متر مربع بر ثانیه است.

- با انجام عملیات نیتروژن دهی، نیتروژن به صورت مرزدانه ای. و شبکه ای نفوذ کرده و باعث استحاله فازی فریت به آستنیت می شود. این استحاله با جوانه زنی فاز آستنیت با شکل سوزنی. از سطح نمونه شروع شده و با افزایش زمان به سمت مرکز نمونه رشد می کند.

- سینتیک رشد لایه آستنیتی از معادله سهمی گون پیروی میکند. با افزایش زمان نیتروژن دهی ضخامت لایه آستنیتی متناسب با ریشه دوم زمان نیتروژن دهی محلولی افزایشی یافته. و پس از 12 ساعت نیتروژن دهی به 1000 میکرومتر می رسد.

با افزایش زمان نیتروژن دهی. مقدار سختی فولاد افزایش یافته و پس از 12 ساعت نیتروژن دهی. و کامل شدن استحاله فریت به آستنیت در کل ضخامت نمونه. از 262 به 420 ویکرز می رسد و شیب سختی از سطح نمونه به سمت مرکز حذف می شود.

فولاد رسول دلاکان

با سالها تجربۀ ارزشمند و گرانبها در عرصه تأمین و توزیع انواع ورق آلیاژی و انواع فولاد آلیاژی. با گواهینامه ها و آنالیزهای معتبری که ضمیمه محصولاتش به مشتریان خویش ارائه داده است. توانسته رضایتمندی مشتریان خویش را همواره فراهم آورد.

صنعتگر شریف و گرامی از اینکه ما را جهت خرید کالا (فولاد آلیاژی). مورد نیاز خویش انتخاب می نمایید از شما سپاسگزاریم.

ارتباط با ما

09122136675 – 02128423820

واتس آپ: 09122136675

اینستاگرام: fooladdalakan

ایمیل : fooladrasuldalakan@gmail.com