جوشکاری فولادهای مقاوم به خزش و مقاوم به حرارت

جوشکاری فولادهای مقاوم به خزش و مقاوم به حرارت

جوشکاری فولادهای مقاوم

مقدمه

اصطلاح های دمای بالا و پایین کاملاً به محیط طبیعی بستگی دارند. آنچه برای فلزاتی با نقطه ذوب پایین مانند سرب و قلع، دمای بالا محسوب می شود. ممکن است برای فلزاتی با نقطه ذوب بالا، دمای پایین به حساب آید. بنابراین فلزاتی با نقطه ذوب پایین مشخصه هایی از خود نشان می دهند. که دیگر فلزات برای نشان دادن همان رفتار به دمای بالاتری نیاز دارند. مثلاً برای تبلور مجدد آهن پس از کار سرد به دمایی در حدود 535 درجه سانتی گراد نیاز است. اما قلع و سرب در دمای نزدیک به دمای محیط تبلور محدد می یابند. خواص فلزات معمولاً در دمای محیط معین می شود. و شناخت ما از آن ها نیز براساس رفتارشان در دمای محیط است. وقتی دمای محیط کار تغییر می کند. رفتار فلزات نیز تغییر می کند. که ممکن است بر کارآیی آنها برای کاربردی ویژه تأثیر جدی داشته باشد.

آلیاژهای دما بالا به آلیاژهایی اطلاق می شود. که خواص مکانیکی خود را در دمای 360 تا 1200 درجه سانتی گراد حفظ می کنند. این آلیاژها در تجهیزاتی چون موتور توربین، کوره ها، تجهیزات کنترل آلودگی و… به کار می روند. برای حفظ استحکام تحت این شرایط باید میکروساختار آنها در دماهای عملیاتی ثابت بماند.

جوشکاری فولادهای مقاوم

در چند ده اخیر، درک بهتر اثر آلیاژسازی، پیشرفت تکنولوژی ذوب و توسعه فرآیندهای ترمودینامیکی کنترل شده، موجب تولید آلیاژهای دمای بالا شده است. بیشتر این آلیاژهای دارای مقادیر کافی کروم (با یا بدون آلومینیم و سیلیسیم) می باشند. تا با تشکیل اکسیدهای محافظتی نظیر Cr2O3، A12O3 و یا SiO2. موجب جلوگیری از افت آلیاژ در محیط گردند. با این وجود، اکسیدها نمی توانند مانع از انهدام ناشی از خزش، خستگی مکانیکی یا حرارتی، شوک حرارتی یا تردی شوند.

اکسیداسیون

اکسیداسیون مهمترین واکنش خوردگی در درجه حرارت بالاست. اغلب فلزات و آلیاژها هنگامی که در درجه حرارت بالا در هوا یا محیط های اکسید کننده شدید. نظیر اتمسفر احتراق با هوای اضافی یا اکسیژن حرارت ببینند. اکسید می شوند. اکسیداسیون می تواند در محیط های خنثی (بعنوان مثال محیط هایی با پتانسیل کم اکسیژن) نیز انجام شود. اکثر محیط های صنعتی حاوی اکسیژن بالایی می باشد. که منجر به اکسیداسیون همراه با واکنش های خوردگی در دمای بالا می شود.

در حقیقت آلیاژ، اغلب تمایل به اکسیده شدن برای ایجاد اکسید محافظ، که در مقابل حملات خوردگی، سولفید شدن، کربور شدن، خوردگی ناشی از نمک/خاکستر، …. مقاومت می کند دارد.

توسعه اکسید محافظ در بسیاری از آلیاژها با کندی روبروست. در نتیجه عوامل خورنده می توانند اثر مخرب شدید داشته و موجب خوردگی های توأم دیگری نیز باشد، اتفاق می افتد. برای مثال، اگر در دمای بالا گوگرد در محیط وجود داشته باشد. خوردگی غالب سولفید شدن است. اگرچه اکسیداسیون نیز همراه با آن انجام می گیرد. بنابراین مشکلات عمده خوردگی در دمای بالا در محیط های احیایی ناشی از انواع خوردگی غیر از اکسیداسیون است.

سرعت اکسیداسیون برای فلزاتت یا آلیاژها با افزایش دما افزایش می یابد. طیف گسترده ای از آلیاژهای مهندسی برای کاربرد در درجه حرارتهای متفاومت وجود دارند. بسیاری از مشکلات اکسیداسیون ناشی از کاربرد آلیاژ در دمایی است که از توانایی حرارتی آن فراتر باشد.

اکسیدهای آهن، نیکل و کبالت که آلیاژ پایه برای گروه بزرگی از آلیاژهای مهندسی هستند. به طور قابل ملاحظه ای پایداری کمتری را نسبت به اکسید عناصر دیگر نظیر (Cr،Al،Si…) در آلیاژهای مهندسی دارند. هنگامی که یکی از این عناصر در غلظت های کم و به عنوان عنصر آلیاژی به آهن، نیکل و کبالت افزوده شوند. اکسیداسیون در عنصر حل شده اتفاق می افتد. این فرآیند اکسیداسیون داخلی نامیده می شود. مکانیزم اکسیداسیون داخلی بدین ترتیب است. که اکسیژن به داخل آلیاژ نفوذ کرده و با سازنده هایی که میل ترکیبی زیادتری (در مقایسه با فلز اصلی) با اکسیژن دارند. قبل از اینکه فرصت نفوذ به سطح پیدا کنند وارد واکنش می گردد.

در غلظت های بحرانی، عناصر آلیاژی یک لایه محافظ از اکسید خود را روی سطح فلز به وجود می آورند. که سبب جلوگیری از اکسیداسیون داخلی می گردد. در حقیقت با افزایش غلظت عنصر حل شده به مقدار قابل توجه. اکسیداسیون عنصر حل شده از اکسیداسیون داخلی به اکسیداسیون سریع سایر عناصر آلیاژ پایه نیکل. آهن و کبالت وجود کروم عامل اکسیداسیون انتخابی آن به شکل Cr2O3 میشود و باعث مقاومت آلیاژ به اکسید شدن می شود. بعضی از آلیاژهای درجه حرارت بالا نیز با اکسیداسیون انتخابی آلومینیوم و تشکیل (Al2O3، مقاومت به اکسیداسیون را بهبود می بخشند.

ترکیب شیمیایی آلیاژ

در محاسبه سرعت اکسیداسیون، ترکیب شیمیایی آلیاژ عامل مؤثر و مهمی می باشد. در یک آلیاژ معین اجزایی که به سهولت اکسیده می شوند. می توانند سرعت اکسیداسیون را به طور قابل ملاحظه ای کاهش دهند. مثلاً وجود آلومینیوم در مس یا برنج، وجود سیلیسیم و کروم در آهن. (حتی اگر مقدار آنها خیلی کم باشد). به نظر می رسد که در این نمونه ابتدا اکسیدی تشکیل می شود. که از این ترکیب کننده ها غنی تر بوده و لذا مؤثرتر از جزء اتمی ترکیب کننده ها در فلز می باشد. لایه اکسیدی غنی از عناصر آلیاژی سد محکمی در برابر نفوذ عوامل خورنده به وجود می آورند.

در هنگام شروع واکنش، یون های فلز اصلی (پایه) معمولاً تمایل دارند. که از قشر محافظ داخلی عبور کرده و با ترکیبات غیر فلزی پوشش وارد فعل و انفعال شوند. به طوری که میزان عبور آنها کمتر از موقعی است که این پوششها وجود نداشته باشند. حضور یک لایه داخلی غنی از عناصر آلیاژکننده که سبب محافظت از اکسیداسیون می گردد. توسط آزمایشهای شیمیایی نمونه هایی از پوشش های اکسیدی که بر روی آلیاژهای آهن تشکیل می شود، ثابت شده است.

جوشکاری فولادهای مقاوم

تردی توسط رسوبات بین فلزی

تمامی فولادهای آلیاژی مورد استفاده در دمای بالا در دماهایی بالاتر از 400 تا 450 درجه سانتیگراد تمایل به رسوب فازهای بین فلزی دارند. که در دماهایی بین 800 تا 1200 درجه سانتیگراد حل می شوند. بر اساس سینتیک تشکل رسوب، می توان با استفاده از آنیل انحلالی در محدوده 800 تا 1200 درجه سانتیگراد رسوبات را حل کرده. و با سریع سرد کردن از تشکیل مجدد رسوب جلوگیری کرد.

به طور کلی برخی از رسوبات متشکل در دمای بالا در فولادها عبارتند از:

کاربیدهای پیچیده

به عنوان مثال می توان به تشکیل کاربید FeCr)23C6) از نوع M)M23C6 نشان دهنده فلز موجود در کاربید است). در مرزهای دانه اشاره کرد. دمای بهینه برای تشکیل این رسوب در حدود 700 تا 850 درجه سانتی گراد است. که در چند دقیقه صورت می گیرد. در جوشکاری با کنترل انرژی ورودی و عملیات آنیل انحلالی و سریع سرد کردن. بعد از جوشکاری می توان از به وجود آمدن آنها جلوگیری کرد.

روش دیگر برای حذف امکان تشکیل رسوبات کاربیدی آلیاژ کردن فولاد با عناصر کاربید سازی قوی مثل تیتانیم و نایونیم می باشد. عناصر آلیاژی اضافه شده با کربن ترکیب شده و تشکیل کاربیدهای Tic و Nbc می دهند. و در نتیجه کربن آزاد برای تشکیل رسوبات M23C6 کاهش می یابد.

فاز لاوه

حضور مولیبدن در فولادها تشکیل فاز بین فلزی لاوه را تشویق می کند (Fe2MO)

فاز Z

در حضور نایوبیم و نیتروژن، تشکیل فاز نیتریدی غنی از کروم (NbCrN) محتمل می باشد.

فاز Chi) x)

این فاز به صورت (Fe36Cr12MO10) در حضور مولیبدن ممکن است ایجاد شود.

فاز سیگما

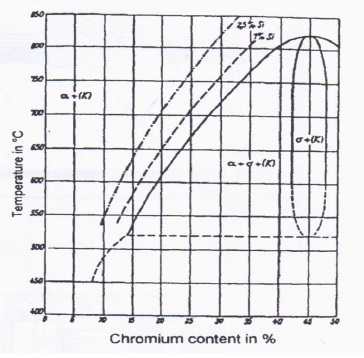

یکی از متداولترین فازهای بین فلزی، فاز سیگما است که ناحیه میانی نمودار تعادلی آهن-کروم را اشغال می کند (شکل1). سرعت تشکیل این فاز، به طور قابل توجهی در حضور سیلیسیم افزایش می یابد. با افزایش کروم و افزایش ناحیه پایداری فاز فریت دلتا، این فاز، مکان مرجحی برای رسوب گذاری فاز سیگما خواهد شد. سینتیک تشکیل فازهای بین فلزی از یک منحنی C شکل پیروی می کند.

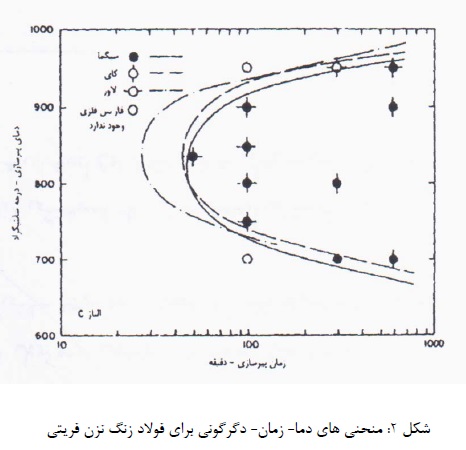

عناصر آلیاژی بر روی شکل و موقعیت این منحنی اثر دارند. شکل 2، چنین منحنی را برای فولاد زنگ نزن فریتی 25Cr-3Mo-4Ni نشان می دهد. آلیاژها با درصد عناصر آلیاژی کمتر، نیاز به زمان جوانه زنی بیشتر برای تشکیل فازهای بین فلزی دارند. اهمیت کاربردی منحنی C شکل عبارتست از:

تعیین گستره دمایی برای انحلال فازهای بین فلزی و همچنین گستره دمایی. که برای جلوگیری از رسوب مجدد فازهای مورد بیان باید فولاد را سریع سرد کرد.

جوشکاری فولادهای مقاوم

شکل1: محدوده هایی تشکیل فاز سیگما (σ) در آلیاژهای FeCr و FeCrSi

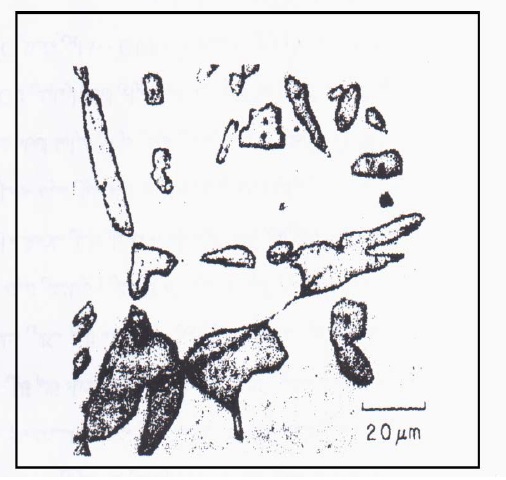

در شکل 3 فاز سیگما به عنوان فاز ثانویه غالب در زمینه یک فولاد فریتی نمایان و مشخص است.

شکل 3: میکروساختار نوری از یک فولاد زنگ نزن فریتی با فاز ثانویه غالب سیگما (نواحی خاکستری رنگ)

آزمون های دما بالا

رفتار فلزاتی که در دماهای بالا تحت تنش قرار دارند. به طول مدت اعمال تنش بستگی دارد عمر مورد انتظار قطعات ماشین آلات معمولاً طولانی است. و انجام آزمونی بسیار طولانی (به مدت چندین سال) برای تعیین آنچه باید در ساختمان مورد نظر به کار رود، امکان پذیر نیست. لذا باید نتایج مورد نظر را از آزمون های کوتاه مدت به دست آورد. البته این برون یابی را باید با دقت کامل در مورد آزمون هایی انجام داد. که اطلاعات مفیدی به دست می دهند. این امر بویژه برای کاربردهای دما بالا مشکل است.

زیرا رفتار فلزات در دماهای بالا، با گذشت زمان تغییر می کند. در آزمون های دما بالا، رابطه استحکام نهایی (استحکام گسیختگی) و استحکام تسلیم (استحکام خزشی) را با زمان اعمال تنش تعیین کنیم. و در بررسی رفتار پلاستیک فلزات در دماهای بسیار بالا، باید باری کششی را بر نمونه اعمال کنیم. هنچنین در اغلب موارد این شیوه نمی تواند شرابط کاری را شبیه سازی کند. اما می توان با تحلیل اطلاعات موجود، نتایج مفیدی را به دست آورد که در شرایط تنش مرکب نیز قابل استفاده باشند.

آزمون های بسیاری برای بررسی های در دمای بالا ابداع شده است. اما سه نمونه از آنها که بیشترین مورد استفاده را دارند عبارتند از:

آزمون های خزش با تغییر شکل های کم، تنش و آهنگ کرنش پایین و مدت طولانی.

جوشکاری فولادهای مقاوم

آزمایش تنش – گسیختگی (خزش-گسیختگی) با تغییر شکل های زیاد و آهنگ کرنش بالاتر و مدت کوتاه تر.

آزمون های کشش کوتاه مدت با تغییر شکل های زیاد: تنش های زیاد. و آهنگ های کرنش بالایی که با تجهیزات معمولی آزمون کشش دسترسی پذیرند.

آزمون های خزش

تغییر شکل ماده تحت فرایند تنش ثابت، به خزش معروف است. برای تعیین منحنی خزش مهندسی یک فلز، با ثابتی به یک نمونه کشش در دمای ثابت وارد می شود. و کرنش (کشیدگی) نمونه بر حسب تابعی از زمان تعیین می شود. با اینکه اندازه گیری مقاومت به خزش کلاً ساده به نظر می رسد. ولی این کار در عمل به وسایل آزمایشگاهی زیادی نیاز دارد. و انجام آن ممکن است چند ماه یا چند سال طول بکشد. روش های کالی آزمایش خزش در مشخصات ASTM E 139-69 ارائه شده است.

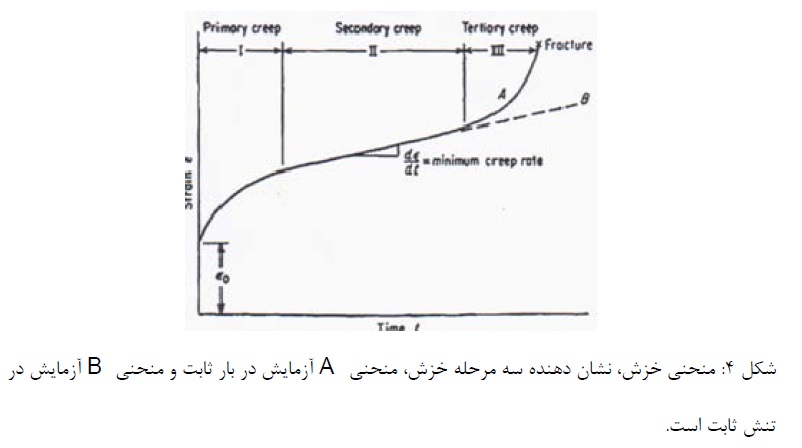

منحنی A در شکل 4 شکل آرمانی یک منحنی خزش را نشان می دهد. شیب این منحنی، آهنگ خزش نامیده می شود.

ملاحظه می شود که منحنی شامل سه قسمت مشخص است. این قسمت ها عبارتند از: خزش اولیه یا خزش ناپایدار (گذرا)، خزش ثانویه که خزش پایداری است. و خزش ثالث که سریعاً منجر به شکست می شود. میزان سهولت تشخیص این سه مرحله از یکدیگر به شدت به تنش وارده و دما بستگی دارد.

اولین مرحله خزش، که خزش اولیه نام دارد. ناحیه است که کم شدن آهنگ خزش را نشان می دهد. خزش اولیه یک دوره خزش ناپایدار غالبی است. که در آن مقاومت خزش مواد با کمک تغییر شکل خود آن زیاد می شود. در حقیقت لغزش و کار سختی در اغلب دانه های دارای جهت مطلوب روی می دهد. (در این مرحله با پایدار شدن کرنش سختی، آهنگ کرنش کاهش می یابد).

وقتی دوره خزش گذرا به پایان برسد، کرنش با سرعت بسیار کم و با آهنگ ثابت ادامه می یابد. آهنگ خزش ثانویه تابع دماست. یعنی این فرآیند با افزایش دما فعال می شود.

جوشکاری فولادهای مقاوم

یکی از نظریه هایی که در ارتباط با فرایند خزش پایدار مورد توجه قرار دارد. نظریه صعود نابجایی ها و تداوم حرکت آرام آنهاست تحت تأثیر تنش ثابت است.نمایان شد. که در دماهای بالا فرآیند خزش شامل سیلان لزج و آرام در مرز دانه های ماده است. در طی این مرحله بین آهنگ کار سختی و آهنگ نرم شدن ناشی از بازیابی یا تبلور مجدد تعادل وجود دارد.

معمولاً آهنگ کرنش در خزش ثانویه کم است و کرنش پایدار برای زمانی طولانی ظاهر می شود. گذر از خزش ثانویه به خزش ثالث به دلیل دخالت بعضی از عوامل دیگر مانند: شکل گیری جاهای خالی یا گلویی موضعی، صورت می گیرد. وقتی چنین عواملی پدیدار شوند. تنش مؤثر در ناحیه ترک یا گلویی افزایش یافته موجب زیاد شدن آهنگ کرنش در این نقاط می شود. این آغاز سومین مرحله خزش است. مرحله سوم یا خزش ثالث عمدتاً در آزمایش های خزش با بار ثابت و تنش های زیاد در دماهای زیاد رخ می دهد. در این مرحله معمولاً آهنگ کرنش با شتاب افزایش می یابد. و در نهایت منجر به شکست می گردد.

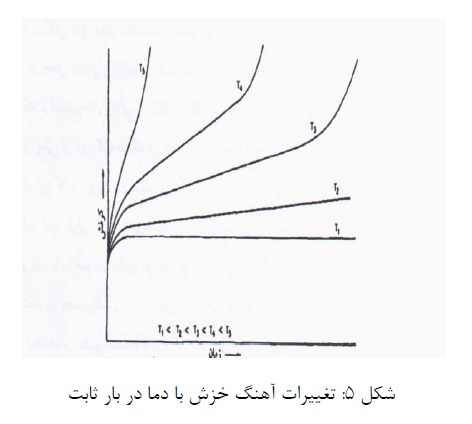

همان طور که گفته شد. خزش بستگی زیادی به دما دارد. در شکل 5 تأثیر افزایش دما هنگامی که بار ثابتی اعمال گردید. بر روی آهنگ خزش دیده می شود.

در دماهای کم، خزش ممکن است فقط به صورت گذرا باشد. ولی در دماهای زیاد خزش اولیه مستقیماً در خزش ثالث ادغام می شود. آهنگ خزش ثانویه نیز تابع تنش است. افزایش تنش (σ)، موجب زیاد شدن آهنگ کرنش

می شود. که از رابطه زیر پیروی می کند.

در این رابطه C و n ثابت های ماده هستند. شکل 6 منحنی های خزش ماده ای در دمای ثابت و با بارگذاری متفاوت را نشان می دهد. وقتی دوره خزش گذرا به پایان برسد. کرنش با سرعت بسیار کم و با آهنگ ثابت ادامه می یابد. آهنگ خزش ثانویه تابع دماست. یعنی این فرآیند با افزایش دما فعال می شود.

بین خواص مکانیکی ماده در دمای معمولی و خواص خزشی آن یا ارتباط اندکی دارد و یا هیچ ارتباطی وجود ندارد. به نظر می رسد که تغییر کمی در مراحل ساخت و ریزساختار، اثر شدیدی بر رفتار خزشی مواد دارد. اندازه دانه فلز عامل مهمی در تعیین مشخصه های خزشی آن است. در حالی که در دمای محیط استحکام تسلیم و استحکام نهایی مواد دانه ریز از مواد دانه درشت بیشتر است. در دماهای بسیار بالا عکس مطلب صادق است. این موضوع پذیرفته شده است.

که در دماهای بالا ممکن است مرز دانه ها به صورت مرکز هایی برای تولید نابجایی هایی که موجب خزش می شوند عمل کنند. تقریباً تمام آزمون های خزش به صورت کششی انجام می شوند. و نمونه های آزمایش نیز دارای شکلی مشابه نمونه های آزمایش کشش می باشند. نمونه های آزمایش خزش کششی، مقطع گرد یا مستطیلی دارند. ولی اندازه آنها استاندارد شد. اندازه های واقعی نمونه ها به نوع ماشین آزمایش بستگی دارد. ماشین های خزش باید خصوصیاتی به شرح زیر داشته باشند.

الف: از قابلیت اعمال و حفظ نیروی کششی ثابت برخوردار باشند.

ب: باید کوره ای مناسب برای حفظ دمای نمونه آزمایش در مقدار مورد نظر و در محدوده ای بسیار نزدیک به آن را داشته باشد.

ج: وسایل لازم برای اندازه گیری دقیق افزایش طول نمونه را دارا باشند.

جوشکاری فولادهای مقاوم

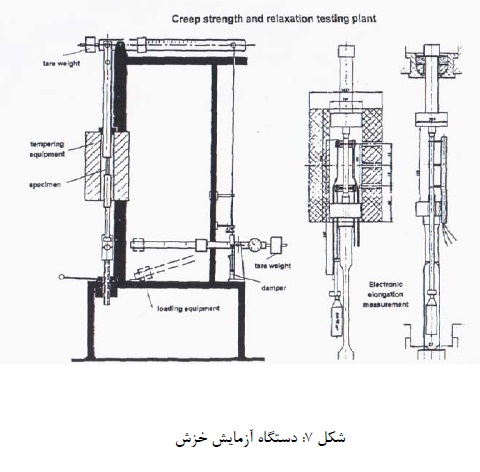

اگر ماشین آزمایش فقط برای اندازه گیری اطلاعات مربوط به تنش تا گسیختگی مورد استفاده قرار گیرد. آخرین شرط قید شده، لازم نخواهد بود. در شکل 7 یک نمونه از ماشین آزمایش خزش نمایان و مشخص است.

ماشین آزمون خزش کششی طوری طراحی می شود که نمونه به صورت قائم در آن قرار گیرد. و معمولاً نیروی محوری به گیره های نمونه، توسط یک سیستم اهرم و بار مرده (آویختن وزنه) اعمال می شود. نکته حائز اهمیت این است که دمای نمونه در خلال آزمایش به خوبی تحت کنترل قرار گیرد. و علاوه بر این، دما در تمام طول نمونه یکنواخت باشد. روش متداول، استفاده از یک کوره مقاومتی استوانه ای است که روی قاب ماشین کشش نصب می شود. و در امتدادهای خود به طرف بالا و پایین حرکت کند.

تا در مکانی مناسب نمونه را در بر گیرد. یا به فاصله مناسبی از آن قرار گیرد. به طوری که گذاشتن و برداشتن نمونه آزمایش و هچنین تنظیم سیستم کرنش سنج امکان پذیر باشد. کوره ها باید به مقدار قابل ملاحظه ای از طول نمونه آزمایش بلند تر باشد. تا اطمینان از برقراری دمای یکنواخت در تمام طول نمونه حاصل شود. در استاندارد انگلیسی 3500 (1969)، شرایطی که باید آزمایش خزش در آن شرایط انجام شود. توضیح داده شده و بر تلرانس هر چه کوچکتر کنترل دما تأکید گردید. برای انجام آزمایش تا 600 درجه سانتی گراد باید دماها تا حدود +- 2 درجه سانتی گراد ثابت نگه داشته شوند. و برای محدوده 600 تا 800 درجه سانتی گراد این مقدار +- 2/5 درجه سانتی گراد. و در دماهاهیی بین 800 تا 1000 درجه سانتی گراد این مقدار +-3 درجه سانتیگراد تعیین گردید.

برای بدست آوری به این شرایط،نه تنها باید کوره به دقت تولید شود. و توسط ترموکوپل کنترل شود بلکه باید وسایل اندازه گیری دما از دقت و حساسیت بالایی برخوردار باشند. کوره هایی که برای آزمایش خزش مورد استفاده قرار می گیرند. معمولاً دارای چند ناحیه هستند. که هریک از آنها می تواند مستقلاً کنترل شود و به این ترتیب افت های دما. که در دو انتهای استوانه کوره معمولاً وجود دارد جبران می شود. در طول سنجه طول نمونه باید چندین ترموکوپل دقیق قرارگیری شود. حساسیت وسایل اندازه گیری دما به قدری باشد که تغییرات نیم درجه سانتی گراد، یا کمتر از آن را اندازه گیر کنند.

جوشکاری فولادهای مقاوم

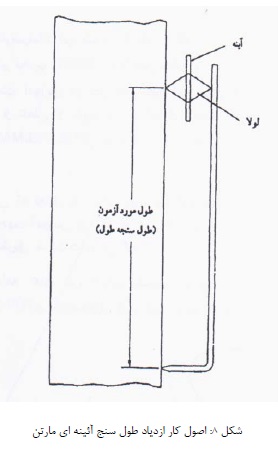

در خلال انجام آزمون خزش، به استثنای آزمایش تنش-تا- گسیختگی لازم است مقدار کرنش به دقت اندازه گیری شود. معمولاً کرنش سنج های به کار رفته از نوع آیینه ای هستند (شکل8). که حساسیت اندازه گیری افزایش طول با دقت های 3-10 یا 4-10 mm دارند. این دقت برای آزمون های خزش از نوع تنش-تا-گسیختگی لازم نیست.

در روش دیگر کرنش سنج ها به شانه هایی که خارج از قسمت اندازه گیری نمونه قرار دارند متصل می شوند.

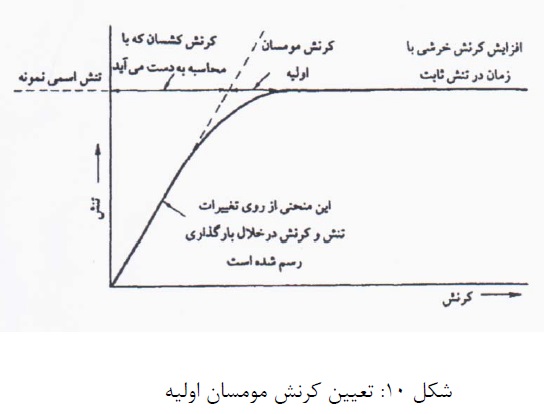

در یک آزمون خزش ابتدا نمونه همراه با ترموکوپل و کرنش سنج متصل به ان تا دمای انجام آزمایش گرم می شود. و سپس بارگذاری انجام می شود. نیرو باید به تدریج افزایش یابد و ازدیاد طول ناشی از افزایش بار. تا رسیدن به تنش اسمی، باید ثبت شود. ثتب نتایج به منظور تعیین مقادیر نسبی کرنش کشسان و مومسان در آغاز بارگذاری ضروری است.

جوشکاری فولادهای مقاوم

پس از آنکه تغییر شکل مومسان اولیه ناشی از اعمال بار به پایان رسید. کرنش های مورد اندازه گیری در فواصل منظمی از زمان، ثبت می شوند. فواصل زمانی بین اندازه گیری ها، بستگی به آهنگ خزش دارد.

آزمون تنش-گسیختگی

این آزمون ها به منظور تعیین توانایی ماده برای مقاومت در برابر شکست در دماهای بالا انجام می شوند. در آزمون های تنش-گسیختگی نیروهای وارد شده به میزان کافی بالا هستند. تا باعث گسیختن نسبتاً سریع قطعه شوند. زمان آزمون معمولاً بین 10 تا 400 ساعت است. گرچه بعضی آزمون ها ممکن است تا حدود 1000 ساعت نیز طول بکشد.

یک سری نمونه، تحت بار ثابت در دمایی دلخواه شکسته می شوند. تنش ها به گونه ای انتخاب می شوند. که شکست پس از چند دقیقه تا چند ساعت روی می دهد. نتایج حاضل بر محورهای لگاریتمی رسم می شوند. و اگر طی آزمون هیچ ساختاری رخ ندهد رابطه تنش گسیختگی با زمان آزمون خطی است.

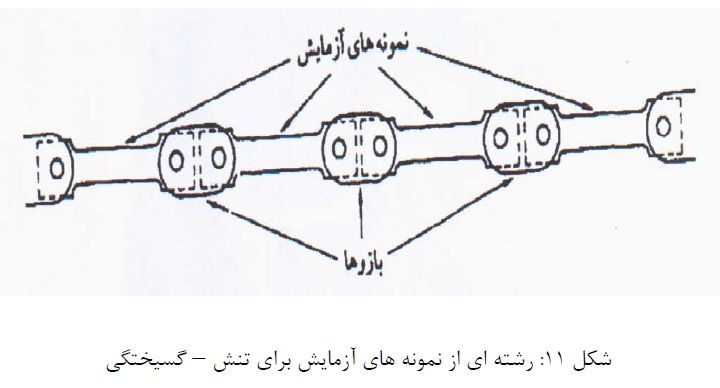

در این تست تعدادی از نمونه های آزمایش را می توان در امتداد یکدیگر به صورت یک رشته بلند در داخل کوره قرار داد. و بار مورد نظر را اعمال نمود (شکل11).

در این آزمایش مانند دیگر آزمون های خزش به هر نمونه یک ترموکوپل مستقل وصل می شود. دمای آزمون در حدودی نزدیگ به آنچه که در بخش 2-1 بیان شد، کنترل شود. اگر یکی از نمونه های آزمایش بشکند. بار بر تمام نمونه های باقی مانده، وارد خواهد شد. دستگاه معمولاً طوری تنظیم می شود که با آزاد شدن بار به علت شکستن یکی از نمونه ها یک میکروسویچ عمل کند. کوره و ساعت اندازه گیری زمان را خاموش نماید. سپس می تواند قطعه شکسته شده را برداشت و آزمایش را برای قطعات باقی مانده ادامه داد. بنا بر استاندارد انگلیسی 3500 لازم است. که زمان گسیختگی با دقت +-1 درصد اندازه گیری شود.

این واقعت که آزمون خزش فرآیندی بسیار طولانی است. این مفهوم را می رساند که آزمایشگاه آزمون خزش نیاز به تعداد بسیار زیادی تجهیزات دارد. شاید حدود صدها ماشین آزمون خزش در یک آزمایشگاه لازم باشد. لذا آزمون خزش هم به خاطر هزینه بالای خرید ماشین آلات و هم به خاطر فضای مورد نیاز پر هزینه است. بنابراین میزان صرفه جویی اقتصادی، زنجیر کردن نمونه ها و انجام آزمون با یک ماشین را به خوبی توجیه می نماید.

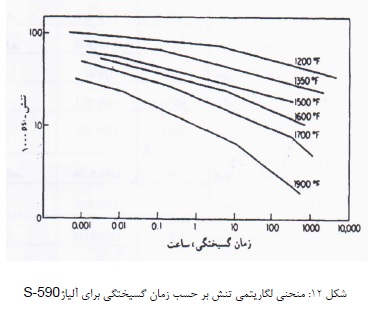

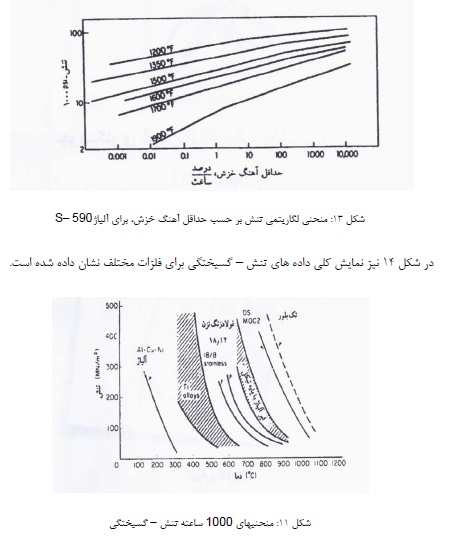

داده های نمونه وار تنش-گسیختگی آلیاژ 590-S (با پایه کبالت-کروم-نیکل) در شکل 9 نشان داده شده است. ناپیوستگی موجود در خطوط مستقیم به تغییرات آلیاژ مربوط است و از تغییر در شیوه شکست. از نوع بین دانه ای در دمای کم به نوع مرز دانه ای در دمای بالا خبر می دهد.

جوشکاری فولادهای مقاوم

اختلاف های اصلی بین آزمون تنش-گسیختگی و آزمون خزش عبارت اند از مدت آزمون. آهنگ تنش یا کرنش، حساسیت کنترل و اندازه گیری دما، نیرو و کرنش. می توان قبل از شکست، همانند یک آزمون معمولی خزش، طویل شدگی را به عنوان تابعی از زمان معین کرد. با استفاده از این دیتاها آهنگ حالت پایا حداقل آهنگ خزش، در تنش های بسیار بالا را می توان تعیین کرد. منحنی لگاریتمی تنش نسبت به حداقل آهنگ خزش را برای آلیاژ 590-S در شکل 13 نمایان و مشخص است.

جوشکاری فولادهای مقاوم

برای بعضی از کاربردها مانند لوله های گرمکن، لوله های تقطیر، لوله های حمل مواد نفتی. اتصالات لوله ها، قطعات ورق فلزی، پره های هدایتی شیپوره و دیگ های بخار، فقط دیتاهای گسیختگی اهمیت دارند. برای دیگر کاربردها مانند پیچ ها، سوپاپ های بخار، پره های توربین بخار، روتور توربین. پوسته های توربین و میل سوپاپ،دیتاهای خزش بسیار مهم اند. با در نظر گیری این واقعت که در این آزمون تنش-گسیختگی نیرو بسیار بیشتر از مقادیر طراحی گردید.

و این آزمون، تا شکست قطعه ادامه می یابد. سودمندی دیتاهای به دست آمده مورد تردید قرار می گیرد. رفتار فلز تحت نیروی زیاد و آهنگ های بالای تغییر شکل در کوتاه مدت نمی تواند ملاکی برای رفتار آن تحت نیروهای کمتر باشد. آزمون تنش-گسیختگی که به عنوان روشی برای درجه بندی آلیاژهای مختلف یا تمایز دو دسته مختلف از یک آلیاژ به کار می رود. ممکن است در محدوده نیروهای مجاز با آزمون های خزش همبستگی داشته باشد.

در برخی کاربردها، عمر قطعه طراحی شده کوتاه است. موشک های هدایت شونده برای یک ساعت و موتورهای توربو جت غالباً برای 1000 ساعت کار طراحی می شوند. در این موارد طول آزمون می تواند برابر عمر مورد نظر باشد. و دیتاهای تنش – گسیختگی ممکن است. مستقیماً در چنین طرح هایی به کار روند. برای کاربردهای با طول عمر بیشتر، مثل توربین گازی یا بخار با عمر مورد طراحی 100000 ساعت (13 سال). باید دیتاهای حاصل از دوره های کوتاهتر را برون یابی کنیم.

آزمون های کششی کوتاه مدت

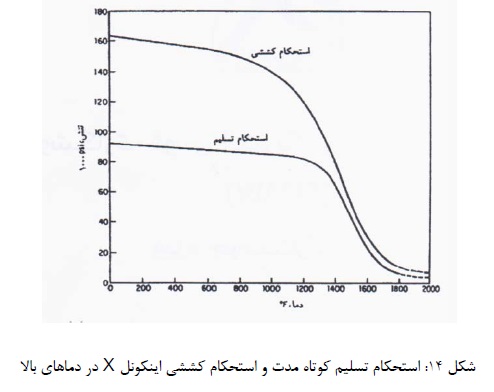

این آزمون ها برای مطالعه اثر گرم کردن نمونه و آزمون با آهنگ های کرنش دسترسی پذیر. در ماشین های آزمون کشش معمولی انجام می شود. خواص کشسانی حاصل در دماهای بالا، حقیقی نیستند. چون مقدار آن ها به مدت اعمال نیرو و دقت آن ها به حساسیت کشیدی سنج بستگی دارد. مدت آزمون معمولاً سنجیده نمی شود. آزمون کشش کوتاه مدت که بر اساس آن نمی توان پیش بینی کرد که در زمان طولانی تر یا کوتاه تر چه اتفاقی خواهد افتاد. کاربرد بسیار محدودی دارد. گاهی آزمون برای بررسی سریع کیفیت مواد به کار می رود و می تواند رهگشای مطالعات بعدی باشد. استحکام کششی کوتاه مدت هم اغلب به صورت نقطه h – 0.1 (ساعت 0.1) بر روی منحنی گسیختگی است. تغییرات استحکام کششی کوتاه مدت بر حسب دما برای آلیاژ اینکونل-ایکس، در شکل 14 نمایان و مشخص است.

جوشکاری فولادهای مقاوم

ارزیابی نتایج آزمون خزش

نتایج آزمون خزش تا حدودی دارای پراکندگی است. و عاقلانه نیست که برای یک دما و تنش خاص، تنها به نتایج یک آزمون اکتفا شود. بنابراین می توان گفت که برنامه ریزی و انجام آزمون خزش بسیار پر هزینه است. و علاوه بر این انجام آن نیاز به زمان طولانی دارد. برای به دست آوری تصویر کاملی از مشخصات خزشی ماده. به ازای هر ترکیبی از تنش و دما، انجام چندین آزمون و ثبت نتایج آن لازم است. با وجود این حتی اگر هر ترکیبی از ویژگی های خزشی ماده در دوره های نسبتاً کوتاه 1000 یا 10000 ساعت. در دسترس باشد، بسیار مشکل است. که عملکرد خزشی آن ماده را در دوره طولانی از عمر ضمن کار پیش بینی کرد.

برای مثال عمر قابل انتظار یک مولد بخاری نیروگاه می تواند به بیش از 20 سال برسد (حدود 200000 ساعت). لذا ارزیابی چگونگی عملکرد قطعه در یک دوره طولانی از عمر کاری آن، بر پایه برون یابی نتایج آزمون خزش مثلاً 10000 ساعته. را نباید قابل اعتماد تصور نمود.

موضوع قابل توجه دیگر این است که آزموش خزش رفتار ماده را در شرایط دما و تنش ثابت تعیین می نماید. در حالی که یک قطعه ضمن خدمات ممکن است مرتباً در چرخه سرما و گرما قرار گیرد. و بار متغییری نیز به آن اعمال شود. با وجود این نتایج آزمایش خزش را می توان با اطمینان کافی برای مقاصد طراحی مورد استفاده قرار داد. مشروط به اینکه شرایط کار شامل مقادیر نسبتاً ثابتی از تنش و دما در دوره های طولانی کار باشد. و تناوب چرخه های گرما و سرما کوتاه باشد. در غیر حالات یاد شده، دیتاهای آزمون خزش باید با احتیاژ زیادی مورد استفاده قرار گیرند. غالباً استفاده از اطلاعات مربوط به قطعات و موادی که در شرایط کاری مشابه. به قطعه مورد نظر به کار گرفته شده اند، نیز مفید است.

جوشکاری فولادهای مقاوم

مقادیر قابل محاسبه در فولادهای مقاوم به حرارت

1- استحکام تسلیم در دماهای بالا (به عنوان مثال 3500Rp.2 یا 3500Rp1)

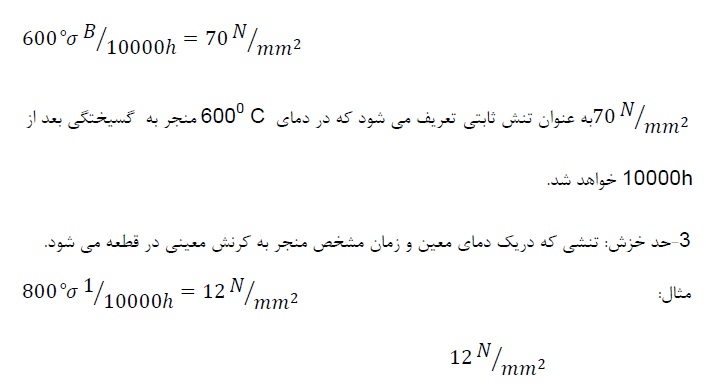

2- استحکام گسیختگی ناشی از خزش: تنش لازم برای پدید آوری تغیر شکل معین در مدت مشخص مثال:

به عنوان تنشی تعریف می شود که در دمای 8000 و زمان 1000 دقیقه منجر به 1% کرنش دائم در قطعه خواهد شد. (کرنش در دمای اتاق اندازه گیری شده است).

این ماده بعد از شکست یک کرنش 25 درصدی در دمای h 1000 تحت یک تنش ثابت از خود به نمایش گذاشت(میزان تردی).

خواص خزشی آلیاژهای گوناگون

فولادهای ساده کربنی و فولادهای کم آلیاژ به طور گسترده ای در محیط های با دمای متوسط. به ویژه دماهای پایین تر از 480 درجه سانتی گراد به کار می روند. در دماهای پایین به سبب لایه ای بودن کاربیدها، افزایش مقدار کربن استحکام خزشی را بهبود می بخشد. در دماهای بالا به سبب کروی شدن کاربیدها، عکس این مطلب صادق است و افزایش مقدار کربن موجب کاهش استحکام خزشی می شود.

ساختار مناسب فولادهای ساده کربنی برای کار در دمای بالا ساختار یکنواخت گردید. ساختار تابکاری شده پایداری کمتری دارد. و مایل است به سرعت به صورت کروی درآید و در نتیجه استحکام خزشی را کاهش می دهد. استفاده از آلومینیم به عنوان عامل اکسیژن زدا در فولادسازی، سبب دانه ریزی فولاد و کاهش استحکام خزشی می شود. بنابراین باید آلومینیوم را بسیار کم افزود، در حضور منگنز و مولیبدن اثر آلومینیوم به طور قابل ملاحظه ای کاهش می یابد.

فولادهای ساده کربنی، در شرایطی که خوردگی و اکسیداسیون تأثیر نسبتاً کمی دارند. به طور گسترده مورد استفاده قرار می گیرند. از این فولادها در تجهیزاتی چون مبدل های حرارتی، بویلرها، مخازن تحت فشار و … می توان استفاده کرد. علت کاربرد گسترده این فولادها، قیمت کم، شرایط اجرایی مناسب در سرویس و جوش پذیری خوب می باشد.

جوشکاری فولادهای مقاوم

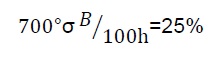

در شرایطی که تنش های کمی به قطعه وارد می شود. می توان از فولادهای ساده کربنی در دماهایی کمتر از 425 درجه سانتی گراد استفاده کرد. البته در مدت های کم سرویس، این فولادها کاربرد در دمایی تا 540 درجه سانتیگراد را نیز می توانند تحمل کنند. در اشکال 15 تا 16 خواص فولادهای کربنی با سیستم های آلیاژهای دیگر در دماهای بالا مقایسه میشود.

جوشکاری فولادهای مقاوم

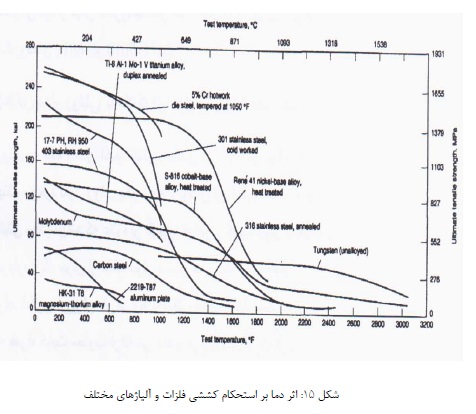

در فولادهای کم آلیاژ که کمتر از 10% عنصر آلیاژی دارند. مولیبدن و وانادیم، مؤثرین عناصر در افزایش مقاومت به خزش می باشند.

فولادهای کم آلیاژ مقاوم به خزش معمولاً حاوی 0.5 تا 1% مولیبدن جهت مقاومت در برابر خزش 0.5 تا 9% کروم. به منظور بهبود خواص خوردگی، داکتیلیته و مقاومت در برابر گرافیتی شدن می باشند. افزودن مقادیر کمی از عناصر کاربید زا چون وانادیم، نایوبیم و تیتانیم موجب استحکام دهی. از طریق رسوب سختی و اصلاح اندازه دانه ها خواهد شد. همچنین عناصر آلیاژی بر سخت شدن ناشی از استحاله و جوش پذیری نیز مؤثرند.

فولادهای کم آلیاژ مقاومت به خزش را می توان در چهار گروه تقسیم کرد. فولادهای کربن – مولیبدن دار، فولادهای کروم-مولیبدن دار (کروم-مولی)، فولادهای کروم – مولیبدن -وانادیم دار و فولادهای کروم-مولیبدن دار اصلاح شده.

جوشکاری فولادهای مقاوم

فولادهای کربن-مولیدن دار

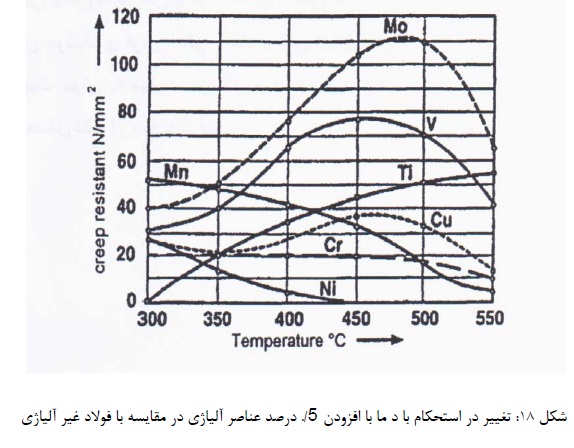

این فولادهای حاوی 5% مولیبدن و حدود 0.2% کربن می باشند. کاربرد آن ها مشابه با کاربرد فولادهای ساده کربنی است. اما به دلیل حضور مولیبدن و اثر آن بر افزایش استحکام کششی و کاهش سرعت خزش نسبت به فولادهای کربنی. در یک تنش و دمای ثابت، قابلیتت تحمل تنش های بالاتری را دارند. فولاد با 0.5% مولیبدن برای لوله های حمل مواد نفتی و لوله های گرم کن تا 455 درجه سانتی گراد به کارگیری می شود. بالاتر از این دما، روند کروی و گرافیتی شدن قوت می گیرد. که با کاهش در استحکام خزش توأم است (شکل18). افزودن 1% کروم به این فولاد، مقاومت در برابر گرافیتی شدن را افزایش می دهد. و این فولاد برای لوله های حمل مواد نفتی و لوله های دیگ بخار تا دمای 540 درجه سانتی گراد به کارگیری می شود.

a) موقعیت جوشها و ناحیه گسیختگی

b) ماکروگراف نشان دهنده گرافیکی شدن امتداد لبه های HZA

c) میکروگراف یک نمونه اچ شده با 2% نایتال، نشان دهنده مناطق زنجیر وار گرافیکی (سیاه رنگ) در لبه HZA

فولادهای کروم-مولیبدن دار

فولادهای کروم-مولیبدن دار مصارف عمده ای در ساخت قطعات تصفیه کننده نفت، صنایع شیمیایی، مبدل های حرارتی، فشار و … دارند. مزیت اصلی این فولادها افزایش استحکام خزشی به دلیل حضور Crو Mo و افزایش مقاومت به خوردگی به دلیل حضور Cr است. استحکام خزشی فولادهای کروم-مولی به طور کلی از دو طریق تأمین می شود. استحکام محلول جامد زمینه فریت توسط کربن، مولیبدن و کروم و رسوب سختی توسط کاربید ها. به طور کلی استحکام خزشی با افزایش Mo، Cr افزایش می یابدد. اما یک قانون کلی نیست.

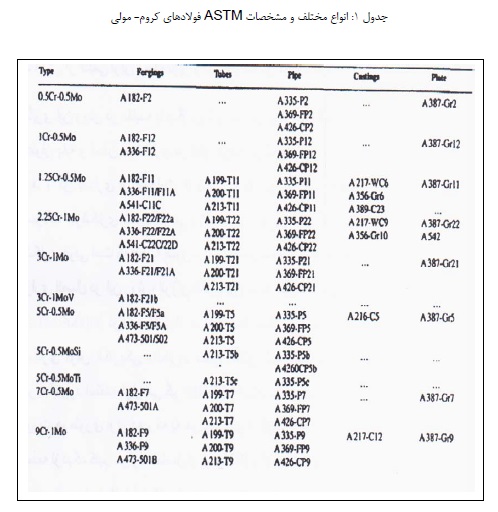

همانطور که در جدول 1 مشاهده می شود. فولادهای کروم-مولی به صورت های مختلفی می توانند موجود باشند. انواع مختلفی از این فولادها در کاربردهای واقعی، در تیوپ ها بویلر معمولاً در حالت آنیل است به کار می روند. و در ساخت لوله بیشتر به صورت نرمال شده و بازگشت داده شده استفاده می شوند. اگر چه در مقاطع خمیده مورد کاربرد در لوله ها بیشتر از حالت آنیل است نسبت به حال نرمال استفاده می گردد.

در نتیجه با توجه به سرعت های سرد کردن به کار رفته در انواع مختلف مختلف عملیات حرارتی. ریز ساختار فولادهی کروم-مولی می تواند از انباشته های فریت – پلیت تا فریت-بینیت متفاوت باشد. ریزساختار بینیت تحت تنش بالا و زمان کوتاه دارای مقاوت خزشی بهتری است اما در دماهای بالا زودتر از ساختار پرلیتی تخریب می شود. از آنجا که هر دو ریزساختار به تدریج کروی می شوند. انتظار می رود که در زمان طولانی هر دو ریزساختار استحکام خزشی مشابهی از خود نشان دهند.

جوشکاری فولادهای مقاوم

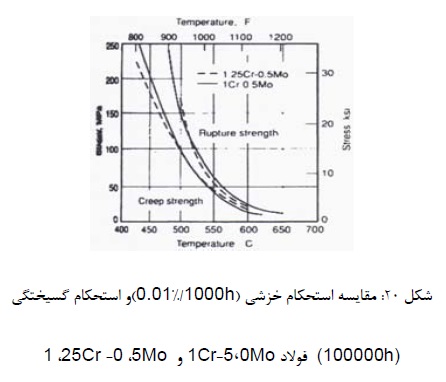

فولاد 1Cr-5،0MO در ساخت لوله ها، تیوپ های بویلر که دمای کاری آن ها تا 510 تا 540 درجه سانتی گراد می رسد. مورد استفاده قرار می گیرد. فولاد مشابه آن با ترکیب 1،25Cr-0،5MO تا دمای 580 درجه سانتی گراد به کار می رود. و خواص گسیختگی تنشی و خزشی آن مشابه با آلیاژ 1Cr-5،0MO می باشد (شکل 20).

فولاد 25،2Cr-1Mo فولاد مقاومت اکسیداسیون و استحکام خزشی بهتتری نسبت به فولادهای مورد ذکر دارد. فولاد 2،25Cr-1Mo فولاد مطلوبی برای کاربرد تا دمای 00 C هیدروژن یا تا 480 درجه سانتی گراد در محیط حاوی هیدروژن می باشد.

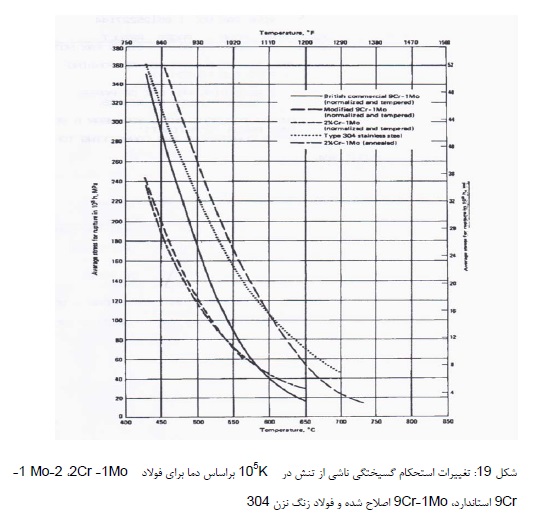

فولادهای 5،7 , 9%Cr ، عموماً دارای استحکام خزشی و گسیختگی تنشی کمتری نسبت به فولادهای با کروم کمتر می باشند. با این وجود همیشه این طور نیست و به دمای کاری بستگی دارد. (شکل19) عملیات حرارتی نیز عامل مهمی است. مزیت اصلی این فولادها افزایش مقاومت به اکسیداسیون با افزایش مقدار Cr می باشد.

فولادهای کروم-مولیبدن-وانادیم دار

این فولادها دارای استحکام خزشی بالاتر می باشند. و کاربرد آنها در مواقعی است که تغییر شکل قطعه در زمان عملیات در دمای کاری تا 540 درجه سانتیگراد. براساس تنش طراحی مجاز باید کمتر از 1% باشد. محدوده کربن در این فولادها در حدود 0.28 تا 0.33% و 0.4 تا 0.5% می باشد. و معمولاً در شرایط نرمال و بازگشت داده شده یا آب داده شده به کار می روند. به دلیل استحکام خزشی و تسلیم نسبتاً بالا، این فولادها در ساخت پیچ ها. روتور توربین های بخار و دیگر قطعاتی که دمای تا 540 درجه سانتیگراد را تحمل می کنند به کار می روند.

فولادهای کروم-مولیبدن دار اصلاح شده

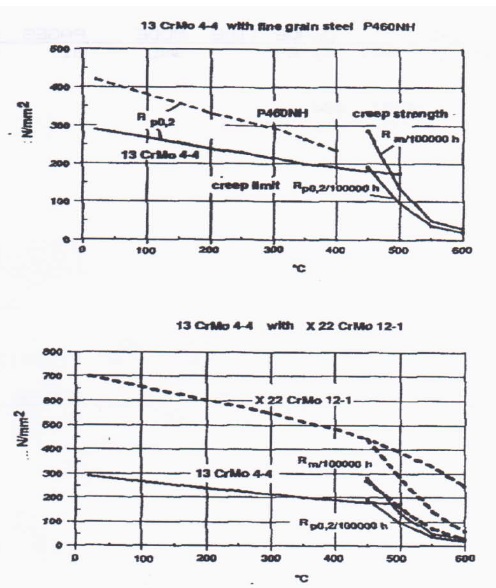

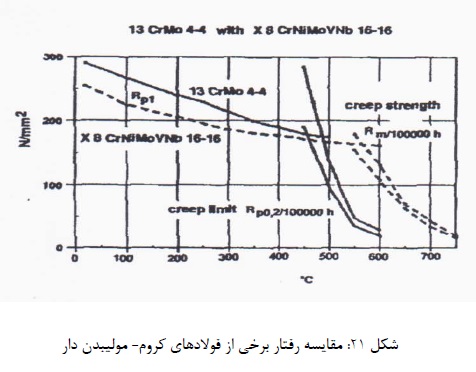

این فولادها شامل عناصر میکروآلیاژی مختلف نظیر وانادیم، نایوبیم، تیتانیم می باشند. و در ساخت مقاطع ضخیم در محیط های حاوی هیدروژن به کار می روند. نسبت به نوع این فولادها، کاربرد آن ها در محدوده دمایی 455 تا 600 درجه سانتیگراد تغییر می کند. در اشکال 17،18،20،21 خواص فولادهای مختلف کروم – مولیبدن دار با هم مقایسه می گردد.

جوشکاری فولادهای مقاوم

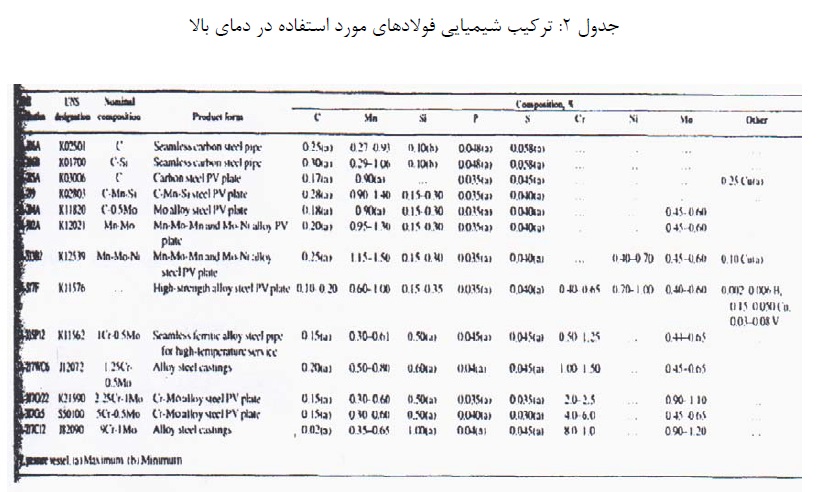

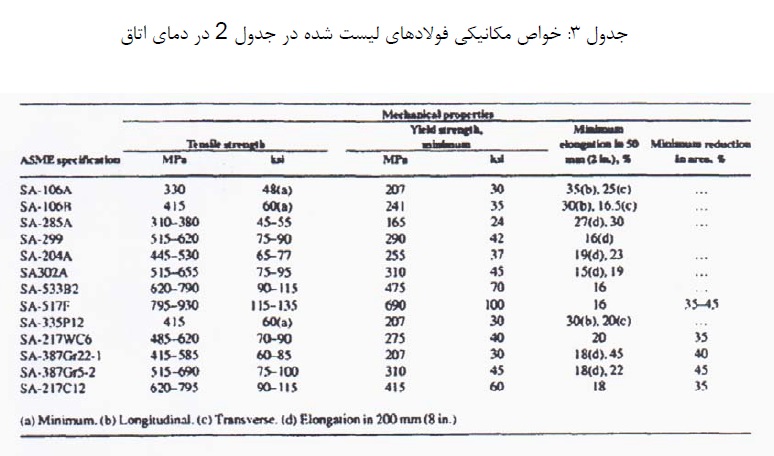

در جدول 2 و 3 نیز ترکیب شیمیایی مورد کاربرد در دمای بالا و خواص مکانیکی آنها در دمای اتاق ارائه می گردد.

فولاد زنگ نزن کروم دار

فولادهای زنگ نزن کروم دار ساده (سری 4XX) برای کاربرد در دمای بالا که به مقاومت زیاد در برابر خوردگی و اکسایش نیاز است. به کار می روند. از نوع 410 برای ساخت پیچ ها، سوپاپ های بخار. محور پمپ ها و دیگر قطعاتی که در معرض دمای تا 540 درجه سانتیگراد قرار می گیرند، استفاده می شود. نوع 422 برای کاربردهای مشابه، اما تا دمای 650 درجه سانتیگراد به کار می رود. هر دو نوع فوق با تولید ساختار مارتنزیتی سختی پذیرند و در دمایی حدود 40 درجه سانتیگراد بالاتر از دمای کاربرد بازپخت می شوند. تا پایداری ساختار را افزایش دهند.

نوع 430 با 16% کروم و نوع 446 با 25% کروم، فریتی و سختی ناپذیرند. به طور کلی این نوع فولاد در شرایط بازپخت شده به کار رفته و استحکام خزشی کمتری از انواع فولاد سختی پذیر دارد. اما مقاومت بیشتری در برابر اکسایش از خود نشان می دهد. نوع 430 برای ساخت تجهیزات مبدل های گرما، لوله های حمل مواد نفتی و قطعات کوره تا دمای 854 درجه سانتیگراد به کار می روند.

فولادهای زنگ نزن آستنیتی (سری 3XX)، نسبت به سری (4XX) خواص خزشی بهتر و مقاومت بیشتری در برابر اکسایش و خوردگی دارند. نوع 310 حاوی 25% کروم و 20% نیکل در آستر نسوز کوره ها. مخازن نگه دارنده ترموکوپل، گرم کننده های کابین هواپیما و آستر اتاقک احتراق موتور جت به کار می رود. نوع 347 با 18% کروم، 11% نیکل به اضافه تانتالم و نایوبیم برای لوله های عبور بخار، لوله های گرمکن. و سیستم اگزوز موتورهای رفت و برگشتی و توربین های گازی تا 870 درجه سانتیگراد به کار می رود.

آلیاژهای دیگر

گروه دیگر از آلیاژها که در گستره 650 تا 760 درجه سانتی گراد خواص خزشی خوبی دارند. فولادهای حاوی کروم-نیکل-مولیبدن می باشند. بسیاری از این آلیاژها حاوی مقدار کمی تیتانیم و آلومینیم نیز هستند. برخی نام های تجارتی برای آلیاژهای گروه عبارت اند از: A-286، دیسکوی، اینکولوی 901، D-979. برخی نام های تجارتی برای آلیاژها به صورت آهنگری است در چرخ های توربین به کار می روند. همچنبن در دیگر اجزای مختلف توربین گازی، پوسته های ساخته شده از ورقه فلزی، منبع و اگزوز کاربرد دارند. آلیاژهای پایه نیکل مانند واسپلوی، هاستلوی، اینکونل 700 و یودیمت 500. به طور گسترده ای در هواپیما و در گستره دمای 760 تا 980 درجه سانتیگراد به کار می روند. این آلیاژها دارای 70% نیکل، حدود 20 درصد کروم، تا 10 درصد مولیبدن یا تنگستن، تا 20% کبالت و تیتانیم و آلومینیم می باشند.

از آلیاژهای با پایه کبالت-کروم-نیکل مانند N155-L605-S590-S816 در همان مواردی که آلیاژهای پایه نیکل به کار می روند، استفاده می شود. اما استحکام گسیختگی آن ها پایین است. این آلیاژها برای ساخت چرخ ها و پره های توربین گازی به کار می روند.

جوشکاری فولادهای مقاوم

تمام آلیاژهای تجاری فوق الذکر در دماهای بالاتر از 925 درجه سانتیگراد، به سرعت استحکامشان را از دست می دهند. لذا بعید به نظر می رسد. که آلیاژهایی که با این فلزات تولید شوند. بتوانند دمای کارکرد قابل قبولی را بالاتر از حد مذکور تحمل کنند. تحمل از این دما به نقطه ذوب فلزهای پایه بستگی دارد. فلزاتی که در آینده به عنوان فلز پایه آلیاژ برای کار در دمای بالا در نظر گرفته خواهند شد، عبارتند از. مولیبدن با نقطعه ذوب 2610 درجه سانیگراد و تنگستن با نقطعه ذوب 3410 درجه سانتیگراد. این فلزات نسبتاً فراوانند و به صورت خالص نیز دسترسی پذیرند. یکی از انواع آلیاژهای مولیبدن که اخیراً ابداع گردید. حاوی 0.5 درصد تیتانیم است و استحکام گسیختگی آن در محدوده دمای 870 تا 1095 درجه سانتی گراد از هر آلیاژ تجارتی دیگری بیشتر است.

فولاد رسول دلاکان

با سالها تجربۀ ارزشمند و گرانبها در عرصه تأمین و توزیع انواع ورق آلیاژی و انواع فولاد آلیاژی. و با گواهینامه ها و آنالیزهای معتبری که ضمیمه محصولاتش به مشتریان خویش میها می کند. توانسته رضایتمندی مشتریان خویش را همواره فراهم آورد.

صنعتگر شریف و گرامی از اینکه ما را جهت خرید کالا (فولاد آلیاژی) مورد نیاز خویش. انتخاب می نمایید از شما سپاسگزاریم.

ارتباط با ما

02128423820 – 09122136675

واتس آپ: 09122136675 – فکس: 02128423820

اینستاگرام: fooladdalakan

ایمیل : fooladrasuldalakan@gmail.com