بهره وری انرژی و کاهش انتشار دی اکسید کربن در صنعت فولاد با محور توسعه پایدار-تولید فولاد

بهره وری انرژی و کاهش انتشار دی اکسید کربن در صنعت فولاد با محور توسعه پایدار-تولید فولاد

بهره وری انرژی

در این مقاله روند تولید فولاد به طور کلی و به تفکیک روش های تولید. از سال 1970 تا سال 2012 در مقیاس جهانی بررسی گردید. سپس به تحلیل میزان انرژی مصرفی در این صنایع بررسی شد.و پیشنهادهایی برای کاهش مصرف انرژی در مراحل مختلف تولید ارائه گردید. از آنجایی که میزان تولید در بین این سالها به شدت رو به افزایش است. لذا صرفه جویی کم در انرژی می تواند انتشار گازهای گلخانه ای و مصرف انرژی را به میزان بسیار زیادی کاهش دهد.

نتایج مطالعه میانگین های جهانی انرژی مصرفی، حاکی از کاهش قابل ملاحظه میانگین انرژی مصرفی. از 63 گیگاژول در سال 1950 به 18 گیگاژول در سال 2011 بود. از آنجایی که امروزه قراضه فولاد در این صنعت به بهترین منبع مواد خام تبدیل میشود. در این مقاله مقایسه ای میان منافع حاصل از تولید فولاد از طریق قراضه و کانه آهن صورت پذیرفت. نتایج نشان داد به ازای هر تن متریک فولاد تولیدی از قراضه ها. 1/5 تن کانه آهن، 0.5 تن زغال سنگ، 0.54 تن سنگ آهک، محفوظ باقی می ماند.

هدف از توسعه پایدار ارتقا کیفیت زندگی، در حال حاضر و همچنین نسل های آینده می باشد. برای صنعت فولاد جهان توسعه پایدار به معنای ارزش گذاری به جنبه های زیست محیطی، اقتصادی و اجتماعی در تمام تصمیم گیری های تولید است. حرکت به سوی توسعه پایدار در صنایع منابع اولیه با دو چالش اصلی همراه است. در درجه اول پایداری محیطی نیازمند حفظ و مدیریت پایدار منابع معدنی محدود است. با طوری که این ذخایر تمام شدنی اند. و همچنین استخراج و فرآوری مواد معدنی هم از نظر انرژی و هم از لحاظ محیط زیستی مخرب اند. دوم اینکه قراضه محصولات تولیدی خود باعث آلودگی محیط زیست می شوند.

اهداف گسترده توسعه پایدار در صنعت فولاد. به طور خلاصه عبارتند از.: توسعه فرآیند به منظور حداکثرسازی بازدهی و کمیته سازی تولید مواد زائد و باطله. کاهش گازهای گلخانه ای در فرآیند با صرفه جویی در مصرف انرژی. کاهش انرژی مصرفی در فرآیند، تعیین مقررات زیست محیطی و ساختار تولید، افزایش بهره وری. در صنایع تولید کنسانتره آهن، کاهش خطر انتشار دی اکسید کربن یا دفع دی اکسید کربن، تبدیل آلاینده ها و مواد زائد به محصولات جانبی.

صنعت فولاد در طی 5 دهه اخیر قدم های بزرگی برای کاهش انرژی مصرفی به ازای هر تن فولاد برداشته است. و تحقیقات زیادی به این موضوع پرداختند. ژانگ و همکاران (2008) تأثیر بکارگیری تکنولوژی های جدید در کارخانه های فولاد چین بین سالهای 1990 – 2000 را ارائه دادند. ورل و همکاران (2001) گزارش جامعی در زمینه پتانسیل های صرفه جویی در مصرف انرژی. و کاهش دی اکسید کربن در صنایع فولاد آمریکا ارائه کرده اند. در یک تحقیق آماری، دبیر و همکاران (2000) تخمین زدند که راندمان صنایع فولاد با تکنولوژی موجود تا سال 2020، 29 درصد افزایش پیدا کرد. فروندل و همکاران (2010) به تحلیل انرژی مصرفی ویژه در صنایع فولاد آلمان پرداختند. آنها به تأثیر افزایش سهم تولید کوره های قوس الکتریکی نسبت به کروه های پایه اکسیژن در کاهش انرژی مصرفی اشاره کرده اند.

امروزه فن آوری های مورد استفاده در تولید محصولات فولادی در مراحل بعد از به دست آوردن فولاد مذاب. یعنی ریخته گری و نورد، کم و بیش یکسان است. اما برای به دست آوردن فولاد مذاب یا خام، از فن آوری های مختلفی می توان استفاده کرد.

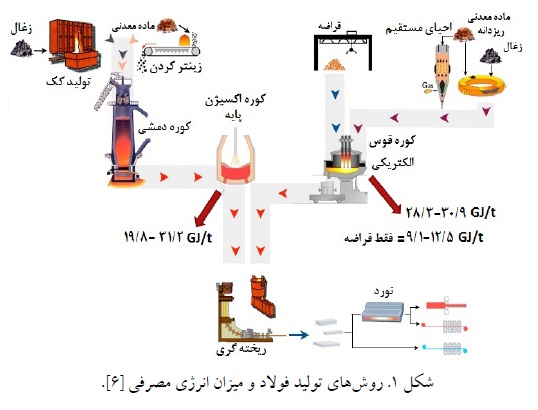

به طورکلی فولاد خام به دو روش تولید می گردد: 1- تهیه آهن خام یا چدن مذاب در کوره بلند (BF). و تولید فولاد در کوره های اکسیژن پایه، مانند ذوب آهن اصفهان. 2- احیای مستقیم سنگ آهن (DR) و ذوب آهن اسفنجی (DRI) و قراضه در کوره های الکتریکی از قبیل قوس الکتریکی (EAF). نظیر فولاد خوزستان یا القایی (IMF)، مانند مجتمع فولاد جنوب (شکل 1). لازم به ذکر است. که تولید فولاد از روش های دیگری نظیر روش کوره باز (Open Heart) نیز انجام می گیرد. که حجم تولید آن در جهان بسیار محدود است و طبق آمار جهانی فولاد. حدود 1/1 درصد از کل تولید فولاد جهان در سال 2012 از این روش حاصل گردید.

تولید فولاد با استفاده از روش BOF مصرف انرژی پایین تری (31-19.8 گیگاژول بر تن) در مقایسه با روش OHF (42-46 گیگاژول بر تن) دارد. روش دوم فولاد استفاده از کوره های الکتریکی و ذوب مجدد قراضه آهن و فولاد می باشد. در این روش تولید کُک، محصول چدن و مراحل تولید فلز مذاب حذف می شوند. که منجر به مصرف انرژی پایین تر می شود. در این مطالعه در ابتدا روند تولید فولاد به طور کل و سپس به تفکیک روش های تولید در مقیاس جهانی بررسی می شود. سپس به بررسی میزان انرژی مصرفی و انتشار گاز دی اکسید کربن در این صنایع بررسی می شود. در نهایت روش هایی به منظور کاهش انرژی مصرفی و آلودگی های زیست محیطی در فرآیند تولید فولاد، پیشنهاد می گردد.

تولید فولاد

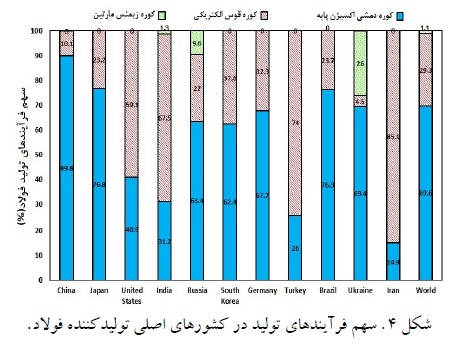

در سال 2012، 69/6 درصد فولاد خام جهان به کمک روش کوره بلند و 29/3 درصد آن نیز توسط کوره های الکتریکی تولید گردید. امروزه تولید فولاد از طریق OHF به علت مضرات اقتصادی و زیست محیطی کاهش یافته و تقریباً منسوخ شده است. مواد معدنی آهن به میزان زیادی در طبیعت وجود دارند. اما تولید فولاد بر پایه بازیابی قراضه ها، نیازمند انرژی و منابع کمتری است. اما فولادها قبل از بازیافت برای دهه ها مورد استفاده قرار می گیرند. بدین ترتیب با افزایش تقاضای روز افزون فولاد، فولادهای بازیابی شده بمنظور بر آورده کردن نیاز جهانی کافی نیستند. بنابراین محصولات فولادی مورد تقاضای بازار از طریق استفاده ترکیبی روش های BOF و EAF تولید می شوند.

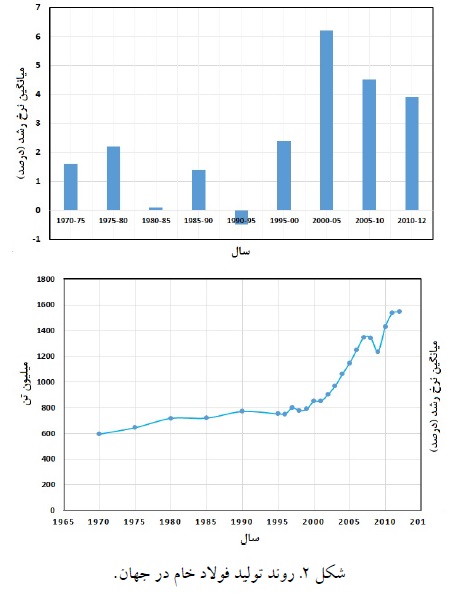

با رشد تکنولوژی، میزان تقاضای جهانی فولاد به طور فزاینده ای رو به افزایش است. در 1950 تولید فولاد، خام جهان 200 میلیون تن بود. که در سال 2009 به 1227 میلیون تن و در سال 2012 به 1547 میلیون تن افزایش یافت. شکل 2 روند تولید فولاد جهان را در بین سال های 2012 – 1970 نشان می دهد. همانطور که مشخص است. روند تولید فولاد تقریباً از سال 2000 به شدت افزایش یافت. اگرچه به علت بحران اقتصادی جهان و کاهش سرمایه گذاری در سال 2009، اندکی کاهش از نمایان شد.

بهره وری انرژی

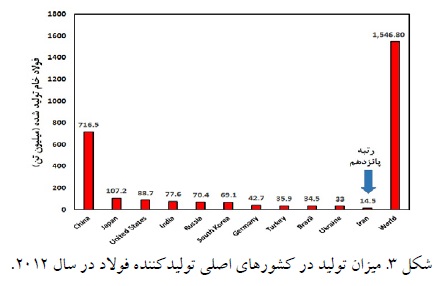

تولید فولاد در کشورهای اصلی تولید کننده فولاد (به علاوه ایران) در سال 2012 در شکل 3 نمایان است. با توجه به حجم تولید فولاد در مقیاس جهانی، ملاحظه می شود. که چین در سال 2012 بزرگترین تولید کننده فولاد با 716 میلیون تن فولاد خام بوده است. چین، تولیدی بیشتر از مجموع 8 کشور بعد از خود داشته است. کشور ژاپن با 107 میلیون، آمریکا با 89 میلیون و هند با 77 میلیون تن در رتبه های بعد قرار گرفتند. کشور ایران با تولیدی در حدود 14/5 میلیون تن در رتبه پانزدهم قرار دارد. بزرگترین تولید کنندگان فولاد جهان بجز چین، هند و کره جنوبی در طی دهه اخیر روند تولید نزولی داشته اند.

چین بالاترین سهم فولاد با کوره های اکسیژن پایه، ایران با بیشترین سهم تولید. با کوره های قوس الکتریکی و اوکراین بالاترین تولید را با کوره های زیمنس مارتین دارد. استفاده از کوره های اکسیژن پایه و قوس الکتریک به طور نمایی افزایش می یابد. ولی تا سال 2015، کوره های زیمنس به دلیل بهره وری پایین و انتشار گازهای گلخانه ای بیش از حد، کاملاً منسوخ می شوند. در سال 2012 میزان تولید آهن اسفنجی جهان بالغ بر 71.1 میلیون تن بوده است. کشورهای هند، ایران و مکزیک با تولید به ترتیب. 6/7، 11/19 و 5/6 میلیون تن آهن اسفنجی رده های اول تا سوم را به خود اختصاص دادند.

جنبه های زیستی و مصرف انرژی تولید فولاد

بخش فولاد یکی از بزرگترین بخش های مصرف کننده انرژی است. که در حدود 5/2 درصد از گازهای گلخانه ای جهان را در سال 2004 انتشار یافت. براساس گزارش آژانس بین المللی انرژی، صنعت آهن و فولاد تقریباً 4-5 درصد از دی اکسید کربن جهان را انتشار می دهد. تقریباً 100 درصد دی اکسید کربن در روش EAF و 10 درصد آن در روش BOF به طور غیر مستقیم انتشار می یابد. به عبارت دیگر بخش عمده انتشار گاز BOF به طور مستقیم و مربوط به فرآیند ذوب است. در حالی که در روش EAF، دی اکسید کربن به طور غیرمستقیم از طریق استفاده از الکتریسیته انتشار می یابد.

بهره وری انرژی

مطالعه میانگین های جهانی انرژی مصرفی تولید کنندگان فولاد نشان داد. که در بین سالهای 1950 و 1990 میانگین انرژی مصرفی از 63 به 31 گیگاژول کاهش می یابد. همچنین میانگین انرژی مصرفی جهان از 22 گیگاژول در سال 1988 به 18 گیگاژول به ازای هر تن فولاد در سال 2011 رسیده است. از دلایل عمده این کاهش، می توان به جایگزینی کوره های اکسیژن پایه. به جای کوره های زیمنس مارتین، افزایش تولید با کوره های قوس الکتریکی و استفاده از تکنولوژی بازیابی انرژی اشاره کرد. از سال 1950 تا سال 2005 نرخ انرژی مصرفی ویژه صنعت فولاد جهان کاهش 85 درصدی داشته است. نتایج مطالعات سازمان جهانی فولاد نشان داده است. که شرکت های تولید کننده آمریکای شمالی، ژاپن و اروپایی انرژی مصرفی خود را به ازای هر تن فولاد تولیدی. در حدود 50 درصد در یک دوره 30 ساله کاهش داده اند.

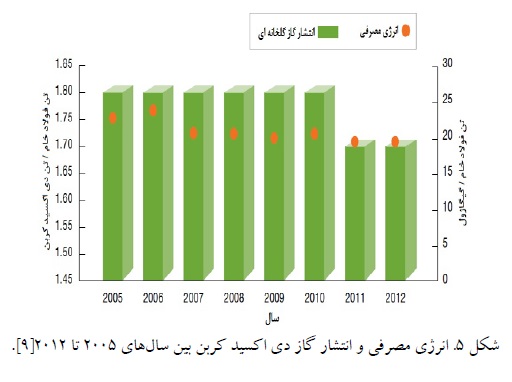

شکل 5 میزان انتشار گازهای گلخانه ای و انرژی مصرفی در صنعت فولاد را در سال های 2005 تا 2012 نشان می دهد. مقادیر میانگین انرژی مصرفی و دی اکسید کربن از سال 2005 تا 2010 تقریباً ثابت باقی می مانند.

کاهش انرژی مصرفی و آلودگی های زیست محیطی در تولید فولاد

روش های کاهش مصرف انرژی و انتشار دی اکسید کربن در تولید فولاد به صورت زیر است:

-توسعه روش سرد کردن خشک کُک: بطور مرسوم، دمای کُک داغ در محفظه کُک سازی 1050-950 درجه سانتی گراد است. که برابر 40 -35 درصد میزان حرارت مصرف شده در فرآیند کک سازی است. با به کارگیری روش سرد کردن خشک کک می توان در حدود 80 درصد از حرارت کَک داغ را بازیابی نمود. بر این اساس، در فرآیند سرد کردن خشک یک تن کُک داغ، می توان 0/6-0/45 تن بخار تولید کرد. در پایان سال 2005 سهم روش خشک کردن سرد کک در چین حدود 30 درصد بود. ولی سهم استفاده از آن در سال 2007 به 45 درصد رسید.

بهره وری انرژی

-توربین بازبابی فشار گاز بالای کوره (TRT) این دستگاه یک توربین بازیابی انرژی است. که از آن برای تبدیل انرژی فشاری و انرژی حرارتی گاز خروجی از انتهای بالایی کوره بلند به انرژی مکانیکی. به منظور به ایجاد حرکت در ژنراتور تولید برق بکار می رود. در تولید فولاد با کوره های دمشی، افزایش فشار در بالای کوره به طور سودمندی منجر به بازبابی انرژی می شود. در صورت استفاده از توربین ها می توان حدود 30 درصد انرژی بازیابی شود.

-تزریق پودر زغال برای کوره های دمشی: با جایگزینی زغال با کُک در کوره های دمشی. می توان آلودگی های زیست محیطی ناشی از تولید کک را کاهش داد. و بازگشت سرمایه را از تفاوت قیمت کک و زغال فراهم کرد. همچنین کاهش ذخایر زغال های کک شو با کیفیت و قیمت بالای کک. تولید کنندگان آهن و فولاد را مجبور به جستجو در تولیدات بر پایه کربن به منظور کاهش در مصرف کک کرده است.

-حذف تجهیزات سطح پایین و معرفی روش های جدید: مصرف انرژی در واحدهای کوچک در حدود 1/5 برابر واحدهای متوسط و بزرگ است. زمان اجرای برنامه 5 ساله توسعه برای ذخیره انرژی و کاهش آلودگی در چین، تجهیزات و ظرفیت ها افزایش یافت. و استفاده از تکنولوژی های جدید شدت گرفت. به طوری که در سال 2007 تعداد کوره های دمشی با ظرفیت 2000 متر مکعب برابر 63 یعنی 17 تا بیشتر از سال 2005 بود. و ظرفیت تولید 35 درصد افزایش یافت. در سال 2007، انرژی مصرفی کل، آب تازه و انتشار دی اکسید گُوگرد. به ازای هر تن 24/8، 4/5 درصد در مقایسه با 2005، کاهش یافت.

-ایجاد شبکه زنجیره ای بازیابی در صنعت فولاد: هدف از ایجاد شبکه زنجیره ای. بازیابی گازهای خروجی کوره دمشی، مبدل ها، کوره های کُک سازی و تحقق بخشیدن انتشار گاز در حد صفر است.

-دفن و ذخیره دی اکسید کربن در صنایع فولاد و آهن: دفن و ذخیره دی اکسید کربن فرآیندی است. که در آن CO2 منتشر شده واحدهای انرژی سوخت فسیلی یا پالایشگاه های نفتی، دفن شده و در زمین ذخیره می شود. ذخیره CO2 شامل متراکم سازی و سپس انتقال آن توسط خطوط لوله (یا توسط کشتی. در صورت دور بودن محل ذخیره) به یک محل مناسب است.

مزایای زیست محیطی بازیافت قراضه و استفاده از ذرات باطله

قراضه فولاد در صنعت فولاد به بهترین منبع مواد خام تبدیل میشود. زیرا از لحاظ اقتصادی و زیست محیطی بازیافت فولاد فرسوده سوددهی بسیاری را به دنبال دارد. در این زمینه، به مقایسه ای میان منافع حاصل از تولید فولاد از طریق بازیافت و تولید آن از کانه آهن بررسی شد.

-بقای ذخایر معدنی: بازیافت قراضه فولاد بعنوان ابزاری مؤثر در باقی ذخایر معدنی به شمار می آیند. این روش از لحاظ اقتصادی برای تولید کنندگان فولاد همچنین برای مدیریت ذخایر معدنی آهن بسیار حائز اهمیت است. استفاده از این روش، مصرف کانی های با ارزش از قبیل کانه آهن، زغال سنگ. سنگ آهک و آب را به میزان زیادی کاهش می دهد. به ازای هر تن متریک فولاد تولیدی از قراضه ها. 1/5 تن کانه آهن، 0/5 تن زغال سنگ، 0/054 تن سنگ آهن، محفوظ باقی می ماند. قراضه های فولاد به طور کامل قابل بازیافت هستند و طی فرآیند بازیافت از کیفیت آن کم نمی شود. به این ترتیب، می توان آن را بارها و بارها بدون افت کیفیت بازیافت کرد.

-صرفه جویی در انرژی: استفاده از قراضه فولاد، در مقایسه با تولید فولاد از مواد خام، بطور قابل توجه انرژی مصرفی را کاهش می دهد. زیرا در مقایسه با قراضه فولاد، که موادی مهیا برای تغذیه کوره قوس الکتریکی جهت تولید آسان تر و سریع تر فولاد می باشند. انرژی بسیار زیادی صرف استخراج، حمل و نقل و فرآوری مواد مورد نیاز می شود. با تولید یک تن فولاد از قراضه فولاد، 14/3GJ در مصرف انرژی صرفه جویی می شود.

-حفاظت محیط زیست: تولید فولاد از کانه خام، انتشار گازهای گلخانه ای را به همراه دارد. استفاده از قراضه فولاد انتشار این گازها را به میزان 85% کاهش می دهد. همچنین نیاز به استخراج (معدن کاری، باطله برداری و حفاری). و فرآوری مواد معدنی را که آلودگی های آب و هوا را به همراه دارند نیست.

استفاده از سرباره های فولاد در هر زمینه (مانند صنعت ساختمان، جاده سازی) را می توان از لحاظ زیست محیطی مورد بررسی قرار داد. زیرا حذف انرژی مورد نیاز برای استخراج آگر گات های طبیعی. و اثرات منفی ناشی از معدن کاری (نشت در سطح زمین) را در پی دارد. کاربرد سرباره های فولاد عبارتست از: بتن آماده، محصولات بتنی. زیرسازی و روسازی جاده ها، پر کنندگی، مواد سیمان کاری، بالاست خطوط ریلی. مواد پوششی برای زباله های دفن شده روزانه، مصالح سقف سازی و موارد مشابه.

نتیجه گیری

صنعت فولاد نقش مهمی را در توسعه اقتصادی یک کشور دارد. و فرصت های شغلی و معیشتی را افزایش می دهد. ولی از طرف دیگر آلودگی های زیست محیطی را به دنبال دارد. از آنجایی که میزان تولید در صنایع فولادسازی به شدت رو به افزایش است. لذا صرفه جویی کم در مصرف انرژی می تواند در کل شامل ذخیره انرژی بسیار زیادی گردد. در این مطالعه تولید کنندگان عمده فولاد در جهان از نظر میزان تولید و نوع روش تولید بررسی شدند. و در نهایت پیشنهادهایی برای کاهش مصرف انرژی و انتشار دی اکسید کربن ارائه شد.

مطالعه میانگین های جهانی انرژی مصرفی، حاکی از کاهش قابل ملاحظه میانگین انرژی مصرفی. از 63 گیگاژول در سال 1950 به 18 گیگاژول در سال 2011 بود. دلیل عمده آن جایگزینی کوره های اکسیژن پایه به جای زیمنس مارتین. افزایش تولید با کوره های قوس الکتریکی و استفاده از تکنولوژی های بازیابی انرژی است. امروزه قراضه فولاد در صنعت فولاد به بهترین منبع مواد خام تبدیل شد. زیرا از لحاظ اقتصادی و زیست محیطی بازیافت فولاد فرسوده سوددهی بسیاری را به دنبال دارد. به طوری که به ازای هر تن متریک فولاد تولیدی از قراضه ها. 1.5 تن کانه آهن، 0.5 تن زغال سنگ، 0.054 تن سنگ آهک، محفوظ باقی می ماند.

بهره وری انرژی

بهره وری انرژی

فردیس نخعی-مهدی ایران نژاد -دانشگاه صنعتی امیر کبیر

بهره وری انرژی

فولاد رسول دلاکان

با سالها تجربۀ ارزشمند و گرانبها در عرصه تأمین و توزیع انواع ورق آلیاژی و انواع فولاد آلیاژی. و با گواهینامه ها و آنالیزهای معتبری که ضمیمه محصولاتش به مشتریان خویش ارائه داده است. توانسته رضایتمندی مشتریان خویش را همواره فراهم آورد.

صنعتگر شریف و گرامی از اینکه ما را جهت خرید کالا (فولاد آلیاژی) مورد نیاز خویش. انتخاب می نمایید از شما سپاسگزاریم.

ارتباط با ما

02128423820 – 09122136675– 09922704358

واتس آپ: 09122136675 – فکس: 02128423820

اینستاگرام: fooladdalakan

ایمیل : fooladrasuldalakan@gmail.com