اینکونل 738Lc -بررسی علل شکست یک پره توربین گازی از جنس سوپرآلیاژ اینکونل 738Lc

اینکونل 738Lc -بررسی علل شکست یک پره توربین گازی از جنس سوپرآلیاژ اینکونل 738Lc

اینکونل 738Lc

_xmsj.jpg)

توربین های گازی نقش بسیار مهمی در نیروگاههای کشور به منظور تولید برق برعهده دارند. و پره ها از حساس ترین قطعات توربین های گازی به شمار می روند. خرابی پره ها در یک توربین گاز منجر به وارد آمدن خسارت به ردیف های بعدی توربین. و خاموشی نیروگاه خواهد شد. که می تواند هزینه های زیادی را در پی داشته باشد. در مقاله حاضر علل شکست پره توربین گازی GE-F5 با انجام آزمایشات مکانیکی و متالورژیکی مورد بررسی قرار گرفته است. پره مورد نظر سوپر آلیاژ پایه نیکل اینکونل LC738 بوده است. که پس از حدود 65000 ساعت سرویس در حین کارکرد دچار حادثه شده است.

در اثر این حادثه، قسمت های متعددی از توربین دچار آسیب های شدید شدند. بازرسی چشمی اندازه گیری سختی، آنالیز ترکیب شیمیایی، بررسی ریزساختار. و بررسی متالورژیکی سطح شکست به منظور تشخیص علل اصلی شکست پره انجام گرفتند. بررسی ها نشان داد که حفره های قابل توجهی در سطح پره به وجود آمده. و شواهد نشان از پیشرفت این حفره ها و ترک ها به دلیل وجود پدیده خستگی دارند. با بررسی سطح شکست مشخص شد ترک اولیه به دلیل پدیده خوردگی داغ ایجاد شده. و با سازوکار خستگی از لبه حمله پره پیشروی کرده است. که منجر به کاهش سطح مقطع شده و شکست رخ داده است.

توربین گاز به طور گسترده برای نیروی محرکه هواپیما. تولید انرژی نیروگاه ها و دیگر کاربردهای صنعتی مورد استفاده قرار می گیرند. در چند دهه گذشته، به منظور رسیدن به توان و راندمان بیشتر توربین های گازی. دمای کاری آنها افزایش پیدا کرده است. از طرفی اکثر قطعات توربین گازی در معرض دمای کاری بالا. و شرایط تنشی بالا به خصوص در زمان های راه اندازی و توقف توربین قرار دارند. پره ها حساس ترین و بحرانی ترین قطعات در توربین های گازی هستند. که در شرایط دمایی بالا و سرعت های دورانی زیاد کار می کنند. همین دمای بالا و نیروی گریز از مرکز وارده به پره ها باعث کاهش استحکام پره ها می شود.

اینکونل 738Lc

خرابی پره ها در یک توربین گاز منجر به وارد آمدن خسارت به ردیف های بعدی توربین. و خاموشی نیروگاه خواهد شد. علت اصلی خرابی های ناگهانی و توقف نیروگاه ها، شکست پره ها گزارش شده است.بنابراین آنالیز خرابی پره های توربین ها، جنس پره ها از اهمیت بسیار ویژه ای برخوردار است. پره های توربین های گازی اصولاً از سوپرآلیاژهای پایه نیکل و پایه کبالت ساخته می شوند.اصلی ترین دلیل استفاده از این سوپر آلیاژها، مقاومت عالی این مواد در برابر حرارت است که باعث می شود. از آنها به عنوان یک ماده مناسب در ساخت اجزای مختلف توربین گازی بهره گرفت. آسیب در قطعات ممکن است منشأ متالوژیکی و یا مکانیکی داشته باشد. و به کاهش قابلیت اطمینان و قابلیت استفاده تجهیزات منجر شود.

برای آنالیز خرابی یک پره، بررسی دقیق و کامل متالوژیکی و مکانیکی انجام می گیرد. آزمایش های متالوژیکی برای تعیین و تشخیص نوع خرابی. رابطه خرابی با نقص (عیب) مواد، کاهش صافی سطح، ترک های اولیه. عملیات حرارتی و دیگر عوامل مکانیکی که منجر به خرابی می شوند. بسیار مؤثر و مفید است. این موارد عوامل مختلفی هستند. که بر عمر یک پره تأثیر می گذارند. به طور کلی شرایط کاری پره ها را با توجه به سه عامل زیر می توان دسته بندی کرد.

- محیط کاری (دما بالا، آلودگی هوا و سوخت مورد استفاده، ذرات جامد و …)

- تنش های مکانیکی بالا (ناشی از نیروی گریز از مرکز، تنش های خمشی و ارتعاشی و…)

- تنش های حرارتی بالا (ناشی از گرادیان دما)

همچنین انواع آسیب هایی که در پره های توربین گازی در حین کارکرد به وجود می آیند. به شکل زیر تقسیم بندی می شوند.

- آسیب های سطح داخلی و خارجی (خوردگی، اکسیداسیون، به وجود آمدن ترک، ساییدگی، آسیب ناشی از ذرات خارجی، فرسایش و…)

- آسیب داخلی ریزساختار از قبیل پیر شدن فاز

رشد دانه، تشکیل حفره های مرز دانه ای، رسوب کاربید ها و تشکیل فازهای شکننده.

آسیب های سطح باعث تغییر ابعادی در پره ها می شوند. و افزایش تنش های مؤثر و کاهش راندمان توربین را در پی خواهد داشت. تخریب مواد پره به طور مستقیم با عواملی مانند دمای گاز بالا، بارهای پایدار بالا (بار گریز از مرکز). و نیروهای گذرای حرارتی بالا در ارتباط است. هرچند که مراحل و درجات تخریب در پره های مختلف، ناشی از چند عامل زیر است.

- مجموع زمان کارکرد و سابقه کارکرد (تعداد شروع به کار، توقف، خاموشی)

- شرایط کاری توربین (دما، سرعت دورانی و…)

- تفاوت های ساخت (اندازه دانه، تخلخل، درصد عناصر، عملیات حرارتی)

برای بررسی و ارزیابی علل تخریب یک پره توربین گازی. توجه به ارتباط بین عیوب در ریزساختارها و تأثیر آن بر تغییر خواص مکانیکی ضروری است. این امر می تواند برای پایش و ارزیابی نقاط آسیب دیدگی مواد. و همچنین برای توصیه صحیح در عملیات حرارتی پره مورد استفاده قرار گیرد.

در همین راستا تحقیقات زیادی بر روی علل شکست پره های توربین های گازی انجام گرفته است. گلاردو و همکاران یک پره از جنس سوپرآلیاژ پایه نیکل CMSX-4. را که پس از 10500 ساعت دچار شکست شده بود. مورد بررسی قرار دادند. نتایج نشان داد به دلیل شرایط کاری در ابتدا پوشش پره دچار سایش شده. و سپس خوردگی داغ باعث شکست پره شده است.

اینکونل 738Lc

خواجوی و شریعت در بررسی یک پره ردیف اول توربین گازی GE-F5 اکسید کروم و اکسید نیکل. را در سطح شکست مشاهده کردند. که خوردگی داغ همراه با سایش باعث شکسته شدن پره شده بود. مازور و همکاران یک پره ساخته شده از اینکونل 738LC یک نیروگاه 70 مگاواتی را مورد بررسی قرار دادند. وجود ترک هایی در کنار سوراخ های خنک کنند، اکسیداسیون در پوشش پره. و کاهش چقرمگی در اثر رسوب کاربید در مرزدانه ها عواملی بودند. که باعث ضعف پره شده و رشد ترک با ساز و کار خزش/خستگی باعث تکمیل شدن شکست پره شده بود.

در تحقیقی دیگر رشد ترک با سازوکار خستگی و افزایش بار در یک لحظه توسط سانگ و همکاران. به عنوان علت شکست یک پره اعلام شد. لورنزو و همکاران و پس از آنها ویتک و همکاران در کارهایی کاملاً مشابه شکل گیری حفره. و ترک به دلیل خوردگی در پره و رشد ترک ناشی از خستگی را عامل شکست پره گزارش کردند. کوبیاک و همکاران متوجه شدند پس از 10800 ساعت کارکردن یک پره. ترک موجود در ریشه پره به دلیل خستگی کم چرخه رشد کرده. و باعث شکست آن در یک نیروگاه 150 مگاواتی شده است. هودا به بررسی متالورژیکی یک پره ردیف اول توربیین گازی پرداخت و پی برد که وجود کاربید در مرزدانه ها و سازوکار خزش علت شکست آن پرده بوده است.

اینکونل 738Lc

کاظم پور و همکاران علل شکست یک پره ردیف اول توربین گازی را که پس از 32827 ساعت کارکرد. در دمای 800 درجه سانتی گراد در یک نیروگاه 85 مگاواتی دچار حادثه شده بود، مورد بررسی قرار دادند. رسوب کاربید در مرزدانه و به تبع آن کاهش چقرمگی و از طرفی رشد ترک. به دلیل خستگی حرارتی باعث شکست پره شده بود. پس از این بررسی ها، یک پره اینکونل 738 ردیف سوم توربین در یک نیروگاه 150 مگاواتی. پس از 22400 ساعت کارکرد دچار حادثه شد. با بررسی هایی که بارلا و همکاران بر روی این پره انجام دادند. مشخص شد خستگی پرچرخه توأم با فرسایش عامل شکست این پره بوده است. همانگونه که از نتایچ تحقیقات پیشین مشخص است، خستگی. خوردگی و خزش از اصلی ترین علل شکست در پره ها به شما می روند.

اهداف تحقیق

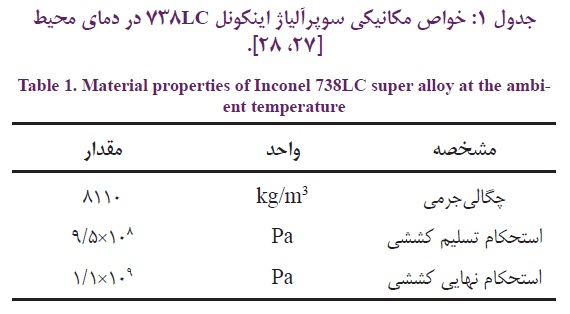

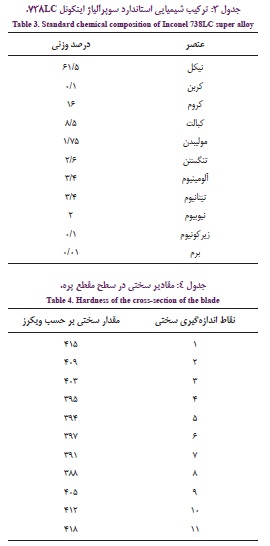

هدف این تحقیق، بررسی علل شکست پره توربین گازی GE-F5 می باشد. جنس پره مورد استفاده در این تحقیق، سوپر آلیاژ پایه نیکل بوده است. که با نام اینکونل 738LC شناخته می شود. آلیاژهای اینکونل، خانواده ای از سوپرآلیاژهای پایه آهن-نیکل هستند. که محدوده وسیعی از ترکیب ها و خواص را در بر می گیرند. این آلیاژ در موتورهای موشک، پره های توربین ها و قالب های اکستروژن کاربرد فراوانی دارد. در جدول 1 مشخصات سوپرآلیاژ اینکونل 738LC نشان داده شده است.

به دلیل ارتباط بین دمای کاری آلیاژها و مشخصات آنها، استحکام تسلیم کششی در دماهای کاری مورد بررسی قرار گرفت. مطابق شرایط حرارتی در اوج بار در این توربین گازی، دمای ایجاد شده توسط محفظه احتراق در سطوح ایرفول. بیش از 560 درجه سانتی گراد در لبه حمله و 520 درجه سانتی گراد در لبه فرار بوده است. پره مورد آزمایش پس از حدود 65000 ساعت کارکرد. در یکی از نیروگاه های کشور دچار آسیب دیدگی شدید شده است. که این آسیب دیدگی پره، خسارات زیادی را به قسمت های مختلف توربین گازی تحمیل کرده است. پس از توقف واحد، پره توربین آسیب دیده به آزمایشگاه تحویل داده شد. و آزمایش های زیر روی آن انجام شد.

1- بازرسی چشمی و مستند سازی تصویری (عکس برداری).

2- اندازه گیری سختی در سطح مقطع زیر سطح شکست پره.

3- آنالیز شیمیایی جنس پره.

4- آزمایش های متالوگرافی سطح مقطع ایرفویل.

5- آزمایش سطح شکست با میکروسکوپ نوری و الکترونی روبشی.

پس از انجام این آزمایش ها نتایج به طور دقیق مورد بررسی قرار گرفتند. و علت شکست پره توربین مشخص شد.

انجام آزمایش ها

به منظور بررسی علل شکست این پره توربین گازی آزمایش های متعددی مرحله به مرحله انجام شد.

بازرسی چشمی

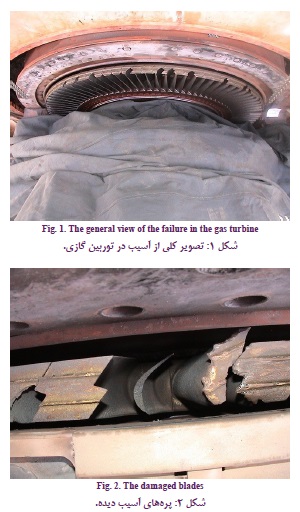

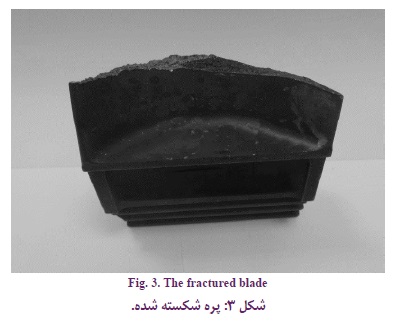

شکل 1 و 2 تصویر آسیب های وارد شده به توربین گازی را نشان می دهند. پس از انجام بازرسی چشمی آثار خرابی و تکه تکه شدن در لبه حمله پره مشاهده شد. لبه این پره با ساز و کار خوردگی از نوع حفره زایی، پوسیده شده بود. منطقه ای که حفره در آن مشاهده شد. نزدیک به لبه حمله بود و در ایرفویل قرار داشت. در برخی مناطق حفره ها به قدری بحرانی بودند که شکاف های عرضی نیز دیده شد. شکل 3 پره شکسته شده را نمایش می دهد.

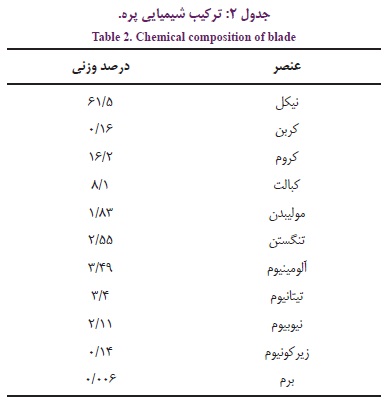

تحلیل شیمیایی

آنالیز ترکیب شیمیایی پره برای تعیین جنس پره به وسیله دستگاه ARC-MET930S&P صورت پذیرفت. نتایج این آنالیز ترکیب شیمیایی در جدول 2 آورده شده است. و جدول 3 ترکیب شیمیایی استاندارد آلیاژ 738LC را نشان می دهد. مقایسه نتایج جدول 2 و 3 نشان می دهد که جنس پره اینکونل 738LC است.

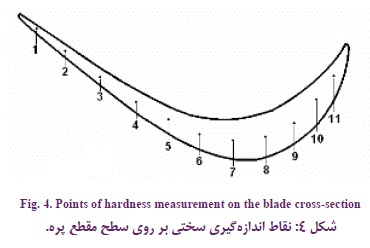

اندازه گیری سختی

اندازه گیری سختی پره در سطح مقطع زیر سطح شکست به کمک دستگاه اندازه گیری سختی SWISSMAX300 انجام گرفت. شکل 4 نقاط اندازه گیری سختی در سطح مقطع مورد نظر را نشان می دهد. نتایج این اندازه گیری در جدول 4 نمایش داده شده است. در پره، ریشه پره بیشترین

فاصله را از لبه حمله به لبه فرار پره دارا می باشد. و به عنوان قسمتی که در معرض تماس مستقیم با هوای داغ نیست، شناخته می شود. این امر بیانگر آن است که سختی ریشه پره یا تغییر نمی کند. و یا در معرض کمترین تغییر قرار می گیرد. در اندازه گیری سختی پره ها چون سختی اولیه پره ها در دسترس نیستند. سختی ریشه پره به عنوان سختی مرجع در نظر گرفته شده. و سپس سختی دیگر مقاطع مورد نظر با آن مقایسه می شود. سختی ریشه پره در سه نقطه اندازه گیری شده که مقدار 398،396 و 403 ویکرز به دست آمد. و پس از آن سختی سطح شکست پره با آن مقایسه شد.

با بررسی نتایج مشاهده می شود که تغییرات قابل ملاحظه ای در سختی ماده در اثر حرارت حادث نشده است. اختلاف کمی که در مقادیر سختی ثبت شده وجود دارد. به این دلیل است که لبه های پره نسبت به مرکز پره دارای ضخامت کمتری هستند. و سریعتر سرد می شوند. و این سرعت انجماد بیشتر باعث می شود سختی لبه پره کمی بیشتر از مرکز پره باشد. که این امر در تمامی پره ها وجود دارد.

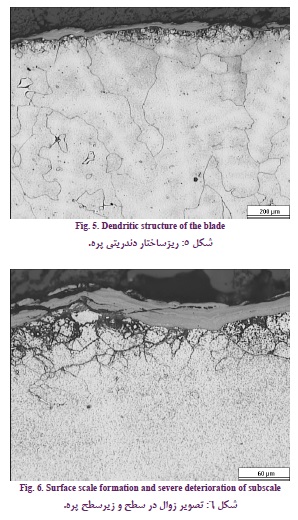

متالوگرافی

نمونه های متالوگرافی از ایرفویل پره در نزدیکی سطح شکست تهیه شدند. همانطور که در شکل 5 مشاهده می شود. ریزساختار پره از دانه های دندریتی تشکیل شده است. که از مشخصه های ساختار ریختگی می باشد. بر روی سطح پره اکسید نسبتاً فشرده ای مشاهده می گردد. اگرچه این لایه اکسیدی به طور پیوسته تمام سطح را پوشش نداده است. اما در برخی مناطق مانند شکل 6 نسبتاً ضخیم است. در زیر این پوسته یک زوال شدید مشاهده می شود. شدت این زوال در نمونه هایی که از لبه حمله پره تهیه شده است. بطور خاص در سطح مقعر ایرفویل بیشتر است. این موضوع با نتایج حاصل از مشاهدات چشمی نیز مطابقت دارد. شکل 6 نشان می دهد که تعداد زیادی ترک از سطح پره جوانه زنی کرده اند. بررسی های متالوگرافی در بزرگنمایی بالاتر توسط میکروسکوپ الکترونی روبشی انجام گرفته است. در تصویر 7 (الف) توزیع ذرات

و همچنین رسوبات کاربیدهای بین دندریتی قابل مشاهده هستند. در تصویر 7 (ب) مشاهده می شود. که شکل مکعبی γʹ تغییر چندانی نداشته است.

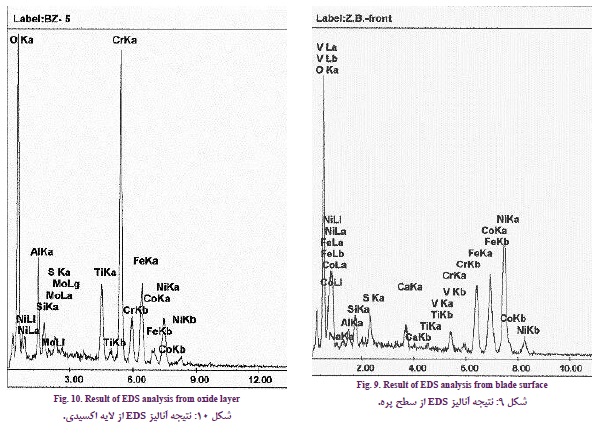

شکل 8 اجزای ریز ساختاری بر روی لایه اکسیدی. و نواحی زیر لایه اکسیدی به روش EDS را نمایش می دهد. لایه اکسیدی از سه جزء اصلی تشکیل شده است که با شماره های 1 تا 3 مشخص شده اند.

شکل 9 طیف آنالیز شیمیایی را که به روش EDS. از لایه اکسیدی شماره 1 گرفته شده است، نشان می دهد. نتایج این آنالیز در جدول شماره 5 ارائه شده است. در این آنالز مشاهده می شود. که ناحیه خارجی لایه اکسیدی از اکسیدهای غیر محافظ نیکل و کبالت تشکیل شده است. علاوه بر این، وجود ترکیبات گوگرد و سدیم نیز مؤید این است. که شرایط برای انحلال اکسیدهای محافظ کروم و آلومینیوم و به تبع آن رخداد پدیده خوردگی داغ فراهم است.

در شکل 10 طیف آنالیز شیمیایی لایه شماره 2 مشاهده می شود. که نتایج آن در جدول شماره 6 ارائه شده است. این لایه متشکل از اکسیدهای محافظ کروم و آلومینیوم است. که بطور معمول وجود آنها بر روی این نوع آلیاژ به منظور حفاظت در برابر خوردگی انتظار می رود. لایه شماره 3 عمدتاً متشکل از اکسید کروم و سولفید کروم می باشد. که از نشانه های خوردگی داغ است. همچنین مشاهده شد که در مناطق زیر لایه اکسیدی (ناحیه 4) درصد نیکل کاهش پیدا کرده. و درصد کبالت افزایش پیدا کرده است. که این امر نشان از تخلیه لایه زیر سطح از نیکل دارد. حضور عنصر نیکل در لایه اکسیدی با تخلیه عناصر آلیاژی استحکام بخش مرتبط است. و این مسأله نیز یکی دیگر از علائم خوردگی داغ را نشان می دهد.

علاوه بر این در بررسی های ریز ساختاری از کاربیدهای مرزدانه ای نیز آنالیز شیمیایی گرفته شد. شکل 11 طیف آنالیز شیمیایی و جدول 7 نتایج آنالیز کاربیدهای مرزدانه ای را نشان می دهند. همان گونه که از نتایج آنالیز مشخص است. این کاربیدها به طور عمده از عناصر کاربیدساز قوی تیتانیوم،

الف(-کاربیدهای-مرزدانه..jpg)

مولیبدن و کروم تشکیل شده اند. حضور عنصر کروم در ترکیب کاربید و افزایش درصد آن را می توان نشانه ای از زوال تدریجی آلیاژ دانست.

آنالیز سطح شکست

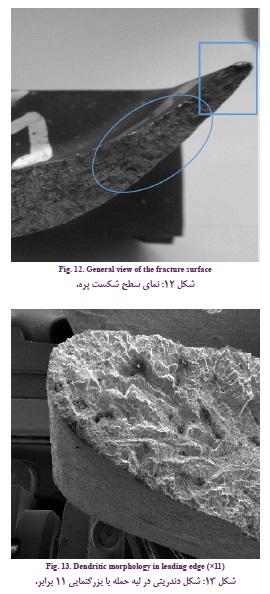

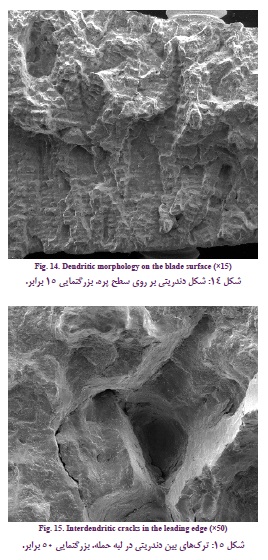

سطح شکست پره به وسیله استریو میکروسکوپ و میکروسکوپ الکترونی روبشی بررسی شد. شکل شماره 12 یک نمای کلی از سطح شکست پره را نشان می دهد. در این شکل دو منطقه به طور واضح قابل تشخیص است. منطقه ای که با مستطیل مشخص شده است. ترک اولیه و منطقه ای که با بیضی مشخص شده است رشد ترک با سازوکار خستگی را نشان می دهند. شکل 13 از لبه حمله پره، با بزرگنمایی 11 برابر گرفته شده است. در شکل های 13 و 14 شکل دندریتی در سطح شکست پره به وضوح قابل مشاده است.

این شکل ها نشان می دهند که مسیر ترک بین دندریتی و سطح اولیه بوده است. این امر را می توان به عنوان یکی دیگر از نشانه های خوردگی داغ قلمداد کرد. شکل 15 تصویری را نشان می دهد که از سطح شکست در لبه حمله پره گرفته شده است. و ترک های بین دندریتی در آن مشخص است. وجود این ترک ها مؤید این امر است که محل آغاز شکست در لبه حمله بوده است.

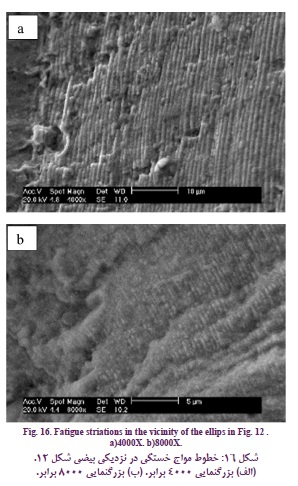

در شکل های 16 (الف) و 16 (ب) دو تصویر از سطح شکست در منطقه بیضی شکل. که با ترک تماس نداشته اند. و در مجاورت و نزدیکی محل رشد ترک قرار گرفته اند، به تصویر کشیده شده اند. در تصویر 16 (الف) نشانه های خستگی (خطوط مواج) کاملاً مشهود هستند. این خطوط نشان می دهند که بعد از ترک لوله. ترک به وسیله سازوکار خستگی ناشی از ارتعاشات پره بوده است. با تمرکز بر این تصاویر می توان پی برد که رشد ترک به دلیل بسامدها و تنش های متفاوت. تغییر در تنش رخ داده است. بعد از رشد ترک و کاهش سطح مقطع، شکست نهایی در لبه پره اتفاق افتاده است.

نتایج

در این مقاله علل شکست یک پره توربین گازی ساخته شده از سوپر آلیاژ اینکونل 738LC مورد بررسی قرار گرفت. این پره پیش از بروز حادثه حدود 65000 ساعت در نیروگاه در حال کارکرد بوده است. در اثر شکست این پره، آسیب های شدیدی به قسمت های مختلف توربین وارد شد. با انجام آزمایش های مختلف بر روی پره شکسته شده، نتایج زیر بدست آمدند:

1- تشکیل اکسیدهای کبالت و نیکل غیر محافظ..

2- تشکیل سولفور کروم و نقصان عناصر آلیاژی.

3- رشد حفره های ناشی از خوردگی در سرتاسر سطوح مقعر و محدب پره.

4- عمیق شدن حفره ها در لبه حمله به دلیل تنش های خمشی.

5- توسعه و پیشرفت خوردگی بین دندریتی در لبه حمله و شروع ترک.

6- کاهش چقرمگی پره در اثر رسوب کاربید در مرزدانه ها.

7- رشد ترک به علت ارتعاش پره با سازوکار خستگی.

8- کاهش سطح مقطع و شکست نهایی در لبه پره.

اینکونل 738Lc

ارائه راهکار

با توجه به بررسی انجام گرفته و نتایج حاصله می توان. به راهکارهای زیر به منظور پیشگیری از شکست پره اشاره کرد:

1- کنترل توقف و راه اندازی بیش از حد واحد.

2- استفاده از سوخت مصرفی با کیفیت بالا، زیرا وجود گوگرد زیاد در سوخت. باعث واکنش آن با کروم و مقاوت آلیاژ را کاهش می دهد.

3- تولید پره با روش انجماد جهت دار. در انجماد جهت دار مرزدانه های منتهی به سطح همواره موازی با راستای تنش کششی قرار می گیرند.

4- پوشش دهی پره.

دانشکده مهندسی مکانیک، دانشگاه علم و صنعت، تهران – امور فنی و مهندسی مکانیک شرکت تعمییرات نیروگاهی ایران،البرز

فولاد رسول دلاکان

با سالها تجربۀ ارزشمند و گرانبها در عرصه تأمین و توزیع انواع ورق آلیاژی و انواع فولاد آلیاژی. با گواهینامه ها و آنالیزهای معتبری که ضمیمه محصولاتش به مشتریان خویش ارائه داده است. توانسته رضایتمندی مشتریان خویش را همواره فراهم آورد.

صنعتگر شریف و گرامی از اینکه ما را جهت خرید کالا (فولاد آلیاژی) مورد نیاز خویش. انتخاب می نمایید از شما سپاسگزاریم.

ارتباط با ما

09122136675 – 02128423820

واتس آپ: 09122136675

اینستاگرام: fooladdalakan

ایمیل : fooladrasuldalakan@gmail.com