اکستروژن – برون ریزی

اکستروژن – برون ریزی-اکستروژن یا برون ریزی یکی از روش های حجمی، برای تغییر شکل مواد به منظور کاهش ضخامت یا سطح مقطع آنهاست. که در نتیجه آن، قطعاتی با سطح مقطع صاف و عمودی تولید می شوند.

جهت انجام فرآیند اکستروژن، ماده اولیه مورد نظر، به درون قالب اکستروژن که سطح مقطع مورد نظر روی آن ایجاد میشود. فشرده می شود و در نتیجه، قطعه اکسترود میشود. با سطح مقطع قالب، تولید می شود. دو مزیت این فرآیند، نسبت به دیگر روش های شکل دهی. قابلیت بالا در تولید قطعاتی با سطح مقطع پیچیده و همچنین شکل دهی مواد ترد و شکننده است. زیرا ماده در این روش، تنها تحت فشار و تنش برشی قرار می گیرد.

این روش همچنین قطعاتی، با سطح مقطع بسیار با کیفیت و صاف ایجاد می کند و باعث استحکام بیشتر مواد می شود. اکستروژن می تواند مداوم (تولید قطعات با طول زیاد) یا نیمه مداوم (تولید چند تکه ای) باشد. فرآیند اکستروژن می تواند با مواد اولیه سرد یا گرم انجام شود. انواع موادی که اکستروژن روی آنها انجام می شود عبارتند از: فلزات، پلیمرها، سرامیک ها و مواد غذایی و …

تاریخچه

در سال 1797، Joseph Bramah اولین فرآیند اکستروژن برای تولید لوله از مواد نرم را انجام داد. او ابتدا ماده اولیه فلزی را پیش گرم کرد و آن را به وسیله یک پیستون دستی متحرک، به داخل قالب حرکت داد. در سال 1820، Thomas Burr همین فرآیند را به وسیله یک پرس هیدرولیک انجام داد. در سال 1844، Alexander Dick، فرآیند اکستروژن را برای آلیاژهای مسی و برنجی نیز گسترش داد.

دستگاه پرس اکستروژن

در این دستگاه از پیستون قوی جهت اعمال بار یکنواخت بر قطعه مورد نظر و پرس آن. و فشار آن در بدنه سیستم بکار می رود. از آنجایی که اصطکاک میان بدنه دستگاه و قطعه زیاد است. درجه حرارت نیز زیاد می شود؛ بنابراین لازم می شود که بدنه دستگاه هرچند بار خنک کاری شود. جهت خنک کاری از آب صابون یا روغن استفاده می شود. جنس بدنه این دستگاه باید مقاوم باشد تا بتواند تنش های وارد بر آن را تحمل کند. حنس بدنه معمولاً از تنگستن کربوناید است.

فرآیند اکستروژن

فرآیند اکستروژن، با گرم کردن مواد اولیه (در اکستروژن گرم) شروع می شود. سپس داخل مخزن دستگاه پرس قرار می گیرد. (مواد اولیه فلزی، به صورت بیلت های استوانه ای ریخته گری می گردد. و داخل مخزن دستگاه پرس قرار می گیرند). سپس یک قطعه حائل بین بیلت و پیستون قرار می گیرد. و بیلت توسط پیستون به داخل قالب، پرس می شود. سپس محصول اکسترود شده از سمت دیگر کشیده می شود تا صاف شود. برای بهبود خواص محصول باید روی آن فرآیندهای گرم کاری و سرد کاری انجام شود.

عیوب اکستروژن

- ممکن است روی سطح محصول، ترک های سطحی اتفاق بیفتد. دلیل ایجاد این ترک ها می تواند دمای فرایند اکستروژن، اصطکاک، یا زیاد بودن سرعت پیستون باشد. ترک های سطحی می توانند در دماهای پایین تر هم ایجاد شوند و این اتفاق زمانی رخ می دهد که محصول اکستروژن به قالب بچسبد.

- الگوهای جریانی، اکسیدها و آلودگی های سطحی را به سمت مرکز محصول اکستروژن هدایت می کنند و باعث کاهش استحکام محصول می شود. این عیب به دلیل وجود اصطکاک و فرآیندهای سردکاری روی لایۀ خارجی بیلت، اتفاق می افتد.

- ترک های داخلی که به دلیل وجود تنش های داخلی. هنگام عبور بیلت از قالب و در اثر نیروی فشاری پیستون در محصول نهایی ایجاد می شود و باعث کاهش استحکام نهایی محصول می شود.

- خطوط سطحی، این خطوط روی محصولات اکستروژن مشخص است. ایجاد این عیب به میزان زیادی به کیفیت قالب اکستروژن و نحوه ساخت آن بستگی دارد. دلیل دیگری که می تواند باعث وجود این عیب در محصولات اکستروژن شود. التصاق محصول خروجی به دیواره قالب است.

- تجهیزات و انواع روش های اکستروژن

تجهیزات مختلفی جهت انجام یک فرآیند اسکتروژن وجود دارد که 4 ویژگی زیر، باعث تمایز آن ها می شوند:

- جهت حرکت محصول اکستروژن نسبت به جهت حرکت پیستون، اگر قالب ساکن باشد و پیستون حرکت کند. فرایند «اکستروژن مستقیم» و اگر پیستون به صورت ساکن قرار گیرد. و قالب درون دستگاه حرکت کند، «اکستروژن مستقیم» می نامند.

- نوع پرس اکستروژن که می تواند عمودی یا افقی باشد.

- این نوع سیستم محرک که می تواند هیدرولیک یا مکانیکی باشد.

- نوع بارگذارری آن که می تواند متغیر یا هیدرواستاتیک باشد.

یک متۀ تک یا دوبل که به وسیله یک پیستون یا موتور الکتریکی تغذیه می شود. به وسیله یک فشار هیدرولیک یا یک فرآیند مشابه، رانده می شود. تا محصولات برون ریزی از ماده اولیه، حاصل شود.

ایجاد حفره های داخلی

روش های مختلفی برای ایجاد حفره های داخلی در یک فرآیند برون ریزی وجود دارد. یک راه، استفاده از یک بیلت میان تهی است. که درون بیلت اولیه. حفره با شکل مورد نظر از ابتدا با یکی از روش های ساخت، ایجاد شد. به منظور ایجاد حفره ها، با دقت ابعادی بالاتر از ماندرل استفاده می شود. ماندرل ها بر دو نوع هستند:

1- ماندرل شناور-(ماندرل نوع فرانسوی): داخل قطعه حائل بین بیلت و قالب به صورت آزادانه قرار می گیرد. و هنگام انجام فرآیند، خود را درون قالب، جا می اندازد و به این ترتیب، حفره مورد نظر درون محصول اکستروژن ایجاد می شود.

2- ماندرل ثابت- (ماندرل نوع آلمانی): همانند قالب تولید می شود. و قبل از قالب قرار می گیرد و در نتیجۀ عبور از آن، حفره داخلی در مواد ایجاد می شود. و سپس با عبور از قالب، محصول نهایی اکستروژن تولید می شود.

اکستروژن مستقیم

اکستروژن مستقیم، رایج ترین نوع اکستروژن است که در آن جهت حرکت پیستون و محصول اکستروژن یکسان است. در حقیقت در این روش، قالب ثابت است و پیستون، بیلت را به درون قالب حرکت می دهد. در این روش، بیلت داخل یک محفظۀ مورد محافظت قرار می گیرد. سپس بیلت به وسیله فشار پیستون، به داخل قالب رانده می شود. در این مرحله، یک قطعه حائل بین پیستون و بیلت قرار می گیرد تا آنها را جدا از هم نگه دارد. در نتیجه این فرآیند، محصول اکستروژن از سمت دیگر دستگاه، در جهت یکسان با جهت حرکت پیستون، خارج می شود.

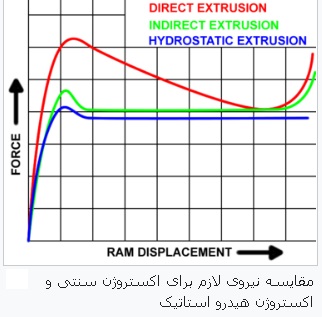

عیب اصلی این روش نسبت به روش غیرمستقیم این است. که در این روش، به دلیل وجود نیروهای اصطکاکی در اثر حرکت بیلت در طول مخزن، نیروی بیشتری جهت شروع فرایند اکستروژن لازم است. و با حرکت بیشتر بیلت، این نیرو رفته رفته کاهش می یابد. در انتهای بیلت نیز نیرو به شدت افزایش می یابد. زیرا بیلت در این قسمت باریک است و ماده باید به صورت شعاعی از قالب خارج شود. به همین دلیل انتهای بیلت بدون استفاده می ماند و در انتهای فرآیند باید بریده شود.

اکستروژن غیر مستقیم

در اکستروژن غیر مستقیم، جهت حرکت پیستون و محصول اکستروژن، مخالف یکدیگر هستند. در این روش، بیلت و محفظه ای که بیلت داخل آن قرار دارد. با یکدیگر به سمت قالب که ثابت است حرکت می کنند. به دلیل اینکه در این روش بیلت و محفظه با یکدیگر حرکت می کنند. نیروی اصطکاکی که بین آنها کاهش می یابد. مزایای این روش عبارتند از:

- 30% -25 کاهش اثرات نیروی اصطکاک که به همین دلیل در این روش، می توان بیلت های با طول بیشتری را اکسترود کرد.

- به دلیل کاهش حرارت ناشی از اصطکاک، احتمال ایجاد و رشد ترک و محصول اکستروژن، به حداقل می رسد.

- استفاده از این روش باعث کاهش عیوب ناشی از اکستروژن در محصول اکستروژن می شود.

معایب این روش عبارتند از:

- ناخالصی ها و عیوب سطحی بیلت، بر روی سطح محصول اکستروژن نیز تأثیر می گذارد.

- کاربرد محدودتری نسبت به اکستروژن مستقیم دارد. زیرا محفظه ای که قالب در آن قرار می گیرد، باعث محدودیت در ابعاد سطح مقطع محصول می شود.

اکستروژن هیدرواستاتیک

یکی از روش های متداول شکل دهی شدید فلزات، اکستروژن هیدرواستاتیک (Hydrostatic Extrusion) می باشد.

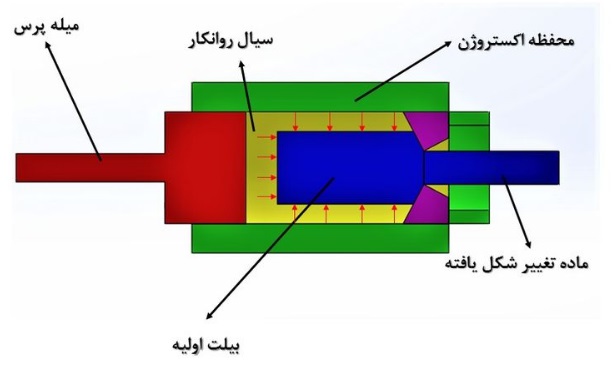

این روش نوین جزو زیرشاخه های اکستروژن می باشد که به سه صورت سرد، گرم و داغ انجام می پذیرد. اولین استفاده کاربردی و صنعتی اکستروژن هیدرواستاتیک از سال 1893 میلادی شروع می شود. با این وجود، پیشرفت این روش به خصوص در تولید مواد نانو ساختار در سال های اخیر انجام شد. روش انجام این فرآیند بسیار ساده می باشد. بدین صورت که یک بیلت (به صورت استوانه ای شکل) اولیه در داخل محفظه اکستروژن قرار می گیرد.

سپس توسط پیستون پرس (Ram) مانند، فشار به یک سیال (Fluid) منتقل گشته. و در نهایت فشار یکنواخت سیال روی بیلت اولیه، موجب تغییر شکل و اکستروژن ماده می گردد. به خاطر ایجاد تغییر شکل یکنواخت و همچنین امکان ایجاد نرخ کرنش های بالا (104 بر ثانیه) ضریب اصطکاک بین بیلت و قالب کم در نظر می گیرند. همچنین با انتخاب زاویه قالب کوچک نیز می توان به تغییر شکل همگن و یکنواخت دست یافت. با استفاده از این روش می توان مواد نانو ساختار با اشکال مختلف با سطح مقطع های پیچیده تولید کرد. با توجه به پارامترهای مختلف فرایند در هر مرحله از برون ریزی، کرنشهای بالا (در حدود هشت) را می توان ایجاد کرد.

البته لازم است ذکر شود که برای رسیدن به مواد با اندازه نانو این فرایند باید در چند مرحله انجام پذیرد. همچنین باید در نظر داشت که نرخ کرنش بالا نباید بیش از حد زیاد باشد. زیرا باعث فشار بیش از حد به بدنه قالب می گردد. در این روش به دلیل استفاده از فشار هیدرواستاتیک اکسترود شدن مواد به صورت یکنواخت انجام می گیرد. با مقایسه دیگر روش های تغییر شکل شدید مانند پرس با قالب زاویه دار (ECAP)، پیچش با فشار زیاد (HPT). و اکستروژن دوره ای و تکنیک فشار (CEC) می توان با کرنش کمتر به اندازه دانه یکسان دست یافت.

مزایا و محدودیت های اکستروژن هیدرواستاتیک

اکستروژن هیدرواستاتیک در مقایسه به اکستروژن سنتی دارای مزایا و معایب مختلف می باشد. از جمله مزایای این روش می توان به سه مورد اشاره کرد. الف) فشار موجود در این فرآیند به طول بیلت مورد آزمایش بستگی دارد. زیرا اصطکاک بین بیلت و محفظه اکستروژن از بین می رود. ب) فشار کل موجود بین بیلت و محفظه و بیلت با قالب به خاطر عدم وجود اصطکاک. ناشی از بیلت با محفظه بسیار کم می باشد. ج) به خاطر اعمال تنش هیدرواستاتیک خمیدگی ماده اکسترود شد وجود نداشته و ماده با ساختار همگن تولید می شود.

با این وجود این فرآیند دارای محدودیت هایی نیز می باشد. که از جمله آن ها عبارتند از: الف) مشکل شدن طراحی ایمن محفظه به خاطر استفاده مداوم از فشارهای بالا. ب) بارگذاری پیچیده به خاطر وجود سیال و فشار بالا و در نهایت ج) کاهش راندمان فرآیند با افزایش فشار وارد بر سیال. همچنین به خاطر روغن کاری مداوم و سیکل وار در فرآیند اکستروژن رفتار چسبش – لغزش (Slip-Stick) مشاهده می شود. این پدیده باعث می شود تا فشار لازم ثابت نبوده و از فشار در حالت ثابت (فشار بهینه) منحرف گردد. پدیده چسبش – لغزش همچنین باعث تغییرات در قطر بیلت و عدم ثبات در فرایند می شود.

پارامترهای اکستروژن هیدرواستاتیک

پارامترهای مختلفی بر روی فرایند تأثیرگذار می باشند. از جمله این پارامترها می توان به فشار اکستروژن (Pex) زاویه قالب (die angle)، نرخ اکستروژن (ratio of extrusion) و سیال مورد استفاده اشاره کرد. کنترل هر کدام یک از این پارامترها منجر به تغییرات محسوس در فرایند اکستروژن هیدرواستاتیک می گردد.

فشار اکستروژن

می توان با اطمینان گفت یکی از اساسی ترین متغیرهای فرایند هیدرواستاتیک تغیین فشار اکستروژن می باشد. به عبارت دیگر، هرگونه اشتباه در تعیین فشار اکستروژن باعث به وجود آمدن اختلال در امر اکستروژن خواهد شد. علاوه بر این، فشار اکستروژن خود تابعی از چهار پارامتر دیگر می باشد. الف) زاویه قالب، ب) نرخ اکستروژن، ج) ضریب اصطکاک و د) استحکام تسلیم ماده بیلت. با افزایش ضریب اصطکاک کار لازم برای غلبه بر نیروی اصطکاک بیشترمی شود. و به تبع آن فشار لازم برای تغییر شکل بیلت افزایش می یابد. همچنین می توان گفت که با افزایش استحکام تسلیم، فشار بیشتری برای تغییر شکل ماده نیاز می باشد. در نهایت میتوان این گونه اظهار داشت که تعیین درست فشار اکستروژن کمک شایانی به بهبود عملکرد اکستروژن هیدرواستاتیک می نماید.

زاویه قالب

پارامتر دیگری که نقش مهمی در بالا بردن راندمان کاری دارد. زاویه قالب مورد استفاده در فرآیند اکستروژن هیدرواستاتیک می باشد. به طور کلی سه نوع کار در فرآیند اکستروژن وجود دارد. الف) کار تغییر شکل همگن یا کمترین کار لازم برای تغییر شکل بیلت به شکل نهائی. ب) کار مازاد (Redundant Work) که در اثر پدیده برش معکوس در ناحیه تغییر شکل ایجاد می شود.

و ج) کار نیروی اصطکاک که در اثر اصطکاک بین دیواره قالب و بیلت ایجاد می شود. کار نیروی اصطکاک با زاویه قالب در تناسب می باشد. به عبارت ساده تر، هر چه زاویه قالب افزایش یابد، سطح تماس بین بیلت و دیواره قالب کمتر می شود. و نیروی اصطکاک کمتر می شود. این پدیده باعث کاهش فشار لازم برای تغییر شکل می گردد. زیرا کار لازم برای غلبه بر اصطکاک توسط فشار اکستروژن تأمین می گردد. به طور خلاصه می توان بیان کرد که زاویه قالب همواره باید مقدار بهینه ای داشته باشد تا راندمان کاری افزایش یابد.

نرخ اکستروژن

یکی دیگر از پارامترهای تأثیر گذار در راندمان فرایند اکستروژن هیدرواستاتیک. نرخ اکستروژن یا به عبارت ساده تر میزان کاهش سطح مقطع (Area Reduction of Surface) می باشد. در یک زاویه قالب ثابت، افزایش میزان نرخ اکستروژن منجر به افزایش سطح تماس بین بیلت و دیواره قالب می شود. و در نتیجه فشار زیادی برای غلبه بر کار سختی ناشی از کرنش زیاد نیاز می باشد.

روانکاری قالب و بیلت

روانکاری مناسب بین سطوح بیلت و قالب در فرآیند اکستروژن منجر به کاهش فشار اکستروژن می گردد. سایل روانکار باید خواص ویژه ای داشته باشد. تا بهترین کارایی را در فرایند اکستروژن داشته باشد. از جمله پارامترهای مهم در انتخاب روانکار مناسب، ویسکوزیته و ضخامت فیلم روانکار می باشد. ضخامت فیلم روانکار تأثیر قابل توجهی بر روی اصطکاک بین بیلت و دیواره قالب می گذارد. به عبارت دیگر، با افزایش ضخامت روانکار، تماس بین بیلت و دیواره قالب کاهش می یابد و کار نیروی اصطکاک مورد کاهش است.

و در نهایت فشار لازم برای تغییر شکل نیز کاهش قابل توجه در صافی سطح پایانی مواد دارد. به طور خلاصه تر می توان گفت که استفاده از روانکار با ضخامت ضخیم منجر به صافی سطح پایین می گردد. از طرف دیگر، به دست آوردن سطوح با صافی سطح بالا را می توان با استفاده از روانکار با ضخامت پایین به دست آورد. ویسکوزیته نیز عاملی دیگر در انتخاب روانکار می باشد. با افزایش ویسکوزیته شرایط تغییر شکل بدتر می گردد و منجر به ایجاد ترک در بیلت و ماده نهایی می گردد.

اکستروژن مواد غذایی

اکستروژن مواد غذایی که امروژه به منظور تهیه فراورده های پاستا و سایر فراورده های که شکل پذیر می گردد. غلات آماده مصرف، اسنک، غذای حیوانات خانگی، فراورده های قنادی، نشاسته اصلاح شده مخصوص سوپ. غذای کودک، غذای آماده و پایه ای برای تولید نوشیدنی مورد مصرف فراوان قرار می گیرد. به یکی از فرایندهای مهم تبدیل میشود. این فرایند نوعی پخت محسوب می شود. که می توان از آن در تولید فراورده های دارای پُف و تُرد استفاده کرد. این فرایند، به صورت مداوم است و در آن دمای بالا و زمان کوتاه اعمال ی شود. و در سالهای اخیر در سطح جهانی به یکی از مشهورترین فرایندهای اقتصادی برای فرموله کردن محصولات بر پایه غلات تبدیل می شود.

اکستروژن را می توان به عنوان فرایندی که در آن موادی مثل نشاسته ذوب شده. با فشار از خروجی (دای) به منظور ایجاد شکل خاص عبور می یابد. تعریف کرد. در حین فرایند اکستِروژن، انرژی حرارتی حاصل، همراه با انرژی مکانیکی (برشی) تغییرات فیزیکو شیمیایی سریعی در ماده اولیه ایجاد می کند. یکی از مهم ترین ویژگی های فرایند اکستروژن ایجاد پف به فراورده است که بافت ماده غذایی را تحت تأثیر قرار می دهد. فناوری اکستروژن به عنوان یک فرایند تولیدی کارا، نقش مهمی در صنایع غذایی بر عهده دارد.

این فرایند متشکل از عملیات جابجایی، اختلاط برش، حرارت و تبرید. شکل دادن، خروج مواد فرار و رطوبت، ایجاد طعم، انکپسولاسیون و استریلیزاسیون می باشد. این فرایند می تواند در دمای پایین (مثل تولید فراورده های خمیری) یا در دماهای بالا (مثل تولید اسنک) اجرا شود. در بعضی از سیستم ها، به دلیل وجود فشار، آب در حالت مایع فوق داغ است. که این موضوع کنترل عمل شکل پذیری را تسهیل می کند. و نیروی برشی را افزایش می دهد. این فشار می تواند بین 25 تا بیش از 200 بار متغیر باشد.

فولاد رسول دلاکان

با سالها تجربۀ ارزشمند و گرانبها در عرصه تأمین و توزیع انواع ورق آلیاژی و انواع فولاد آلیاژی. و با گواهینامه ها و آنالیزهای معتبری که ضمیمه محصولاتش به مشتریان خویش ارائه داده است. توانسته رضایتمندی مشتریان خویش را همواره فراهم آورد.

صنعتگر شریف و گرامی از اینکه ما را جهت خرید کالا (فولاد آلیاژی) مورد نیاز خویش. انتخاب می نمایید از شما سپاسگزاریم.

ارتباط با ما

02128423820 – 09122136675– 09922704358

واتس آپ: 09122136675 – فکس: 02128423820

اینستاگرام: fooladdalakan

ایمیل : fooladrasuldalakan@gmail.com