خوردگی در صنایع نفت و گاز، آموزش و تجهیز نیروی انسانی-ورق آلیاژی-فولاد آلیاژی

خوردگی در صنایع نفت و گاز

خوردگی از مهمترین مشکلاتی است که صنایع نفت، گاز و پتروشیمی با آن روبرو هستند. که مقابله با آن هزینه زیادی را به خود اختصاص می دهد. خوردگی می تواند بر روی عمر تجهیزات، بهره برداری از آنها، بازگشت سرمایه، کیفیت محصولات تولیدی و… مؤثر باشد.

خوردگی در صنایع نفت و گاز

خوردگی محدود به فلزات نبوده بلکه شامل مواد غیر فلزی مانند پلیمرها، مواد نسوز، مواد مرکب و مواد دیگر نیز می شود. از نظر ترمودینامیکی خوردگی یک فرآیند خود به خودی است که در جهت کاهش انرژی آزاد حرکت می کند. بطور کلی مهندسی خوردگی کاربرد دانش و فن یا هنر جلوگیری یا کنترل خسارت ناشی از خوردگی به روش اقتصادی و مطمئن می باشد.

خوردگی در صنایع نفت و گاز

برای اینکه مهندس خوردگی به خوبی از عهده وظایف خود برآید بایستی با اصول خوردگی و عملیات مبارزه با آن. خواص شیمیایی، متالوژیکی، فیزیکی و مکانیکی مواد، آزمایشات خوردگی، ماهیت محیط های خورنده، قیمت مواد اولیه و… آشنا باشد. همچنین در حال مسائل خوردگی بایستی روشی را انتخاب نماید که بیشترین بهره را در بر داشته باشد. در این مجموعه سعی بر آن است. تا ضمن معرفی انواع خوردگی های رایج در صنایع و روشهای شناسایی و مکانیزم ایجاد آنها. نسبت به ارائه روشهایی جهت جلوگیری از ایجاد این خوردگی ها راهکارهای مناسب ارائه شود. همچنین در ادامه مطالب به خوردگی در رده های بالا همچنین شناسایی محیط های خورنده بیان می گردد.

خوردگی در صنایع نفت و گاز / مقدمه آموزش فنی و تخصصی: اهداف اصلی هر سازمان را می توان در دو عنوان بیان کرد. جلب رضایت ارباب رجوع یا به عبارت دیگر مشتری مداری و سود آوری سازمان. سازمانها برای رسیدن به اهداف خود به وضع قوانین و قراردادهای خاصی جهت طی این فرآیند می نمایند. قراردادهای وضعی تحت استانداردهای مشخص از منابع هر سازمان. که شامل منابع انسانی و منابع اطلاعاتی و منابع مادی می باشند استفاده می کنند تا به اهداف مورد نظر دست یابند. جدای از سه محور اصلی یعنی منابع، فرآیند و اهداف سازمان، آنچه این چرخه را از لحاظ درستی عملکرد تضمین می نماید.

بازبینی و نظارت مستمر مؤثر واحدهای سنجش عملکرد سازمان با قراردادهای وضعی می باشد. هرگونه عدم تطابق عملکرد یک یا چندین واحد مختلف از سازمان با استانداردهای تعیینی. برای آن سازمان یک مسأله و مشکل به حساب می آید. که در چرخه مورد بحث اثر نامطلوبی خواهد داشت. منابع هر سازمان اساس فعالیت و راهکارها محسوب میشود. دیتاها و اطلاعات هر سازمان نسبت به دو منبع دیگر (منابع انسانی و منابع مالی) از جایگاه ویژه ای برخوردار است. از آنجا که موفقیت کارکنان ریشه در اطلاعات و آگاهی افراد سازمان از قوانین و استانداردهای وضعی. و دیتاهای مختلف مرتبط با نوع فعالیت آنها داشته و نقش جهت دهی به کارکنان را بر عهده دارد.

منابع انسانی با آموزش هایی که در راستای ارتقاع سطح دانش فردی و گروهی می بینند. به نوعی فرآیند رسیدن به اهداف مورد نظر از طریق راهکار سازمان را تعیین می کنند. آموزشهای هدفمند خود نیز بر اساس منابع اطلاعاتی استوارند. که در اثر تجربیات قبلی و مراحل مورد آزمایش قبلی بدست آمدند. مبنی بر این دیدگاه میزان اثر بخشی فعالیت های سازمان در جهت رسیدن به اهداف والای خود. رابطه مستقیم با منابع سازمان داشته و پرورش کارکنان و آگاهی بخشی به آنها نیز با میزان سودمند بودن منابع اطلاعاتی رابطه مستقیم دارد.

منابع اطلاعاتی سازمانها را مستنداتی چون کتب و جزوات آموزشی مورد تایید توسط واحدهای مرتبط با سطح سنجی منابع آموزشی تشکیل می دهد. از این رو آموزش و تجهیز نیروی انسانی شرکت ملی گاز ایران. در راستای اهداف خود و استاندارد نمودن دوره های آموزشی و یکسان نمودن منابع تدریس. اقدام به تهیه کتاب های آموزشی مرتبط با هر دوره آموزشی نموده است. که منطبق با سرفصل آن دوره می باشد.

خوردگی در صنایع نفت و گاز

مقدمه ای بر خوردگی فلزات

خوردگی به شکلهای گوناگونی در زندگی روزمره به چشم می خورد. نقاط و حفره های قرمز مایل به نارنجی در تجهیزات، نشتی مخازن آب داغ، آب تیره خروجی از داخل شیرها. و همچنین میخ ها، چنگک ها، لوله ها، کانالها و بیلچه ها، کتریهای روستایی، ماهی تابه ها، کارد و چنگال. قوطی های حلبی و سیخ های کباب خورده شده نمونه های متداولی از خوردگی هستند. خوردگی با دید غیر تخصصی، اغلب بر کهنگی تجهیز دلالت داشته و قابل چشم پوشی و بی ارزش است. بنابراین خوردگی بیانگر کاهشی قابل توجه در ارزش یک جسم جامد است که در معرض یک برخورد شیمیایی مستقیم قرار می گیرد.

برخی تعابیر مهندسان نمای دیگری را ظاهر می سازد:

این طور نیست، ما هیچ گونه مشکل خوردگی در این کارخانه نداریم. پمپ ها هر شش هفته یکبار از سرویس خارج می شوند و جایگزین می گردند. ما اینجا آهن قراضه ها را دور می ریزیم، به محض اینکه بتوانیم باربر ریلی را پر کنیم. ضایعات را به گودالی واقع در 100 مایلی اینجا منتقل و آنها را دفن می کنیم. موقعی که خوردگی، تمامی تجهیزات را از بین ببرد، ما روی زمین تآسیساتی خواهیم ساخت.

از این عبارات، چنین می توان برداشت کرد که این مهندسان از عواقب جدی خوردگی غافل اند.

فرودگاهها، نیروگاهها، سازه های بتونی مورد تقویت همچون پلها، ساختمان های بلند و کارخانه های شیمیایی، تنها تعدادی از تأسیساتی هستند. که توسط مهندسان طراحی، مورد اجرا و نگهداری واقع می شوند. از این رو، در چارچوب مسئولیت مهندسان است که از علم کافی جهت مخافظت اماکن عمومی از خطرات ناشی از خوردگی برخوردار باشند. همانگونه که از عبارت توضیحی قبل بر می آید. پایه علمی بسیاری از مهندسان، نسبت به دلایل خوردگی. و روشهای موجود جهت جلوگیری و یا کاهش آثار آن، به طور تأسف باری ضعیف است.

خوردگی، به طور اقتصادی و جدی یک مشکل علم مواد است. همینطور که منابع، مورد استفاده واقع می شوند. در آینده، نگهداری و بازیافت، راهگشا خواهد شد و مهندسی خوردگی از اهمیت بسیار برخوردار خواهد گردید. با ورود به قرن بیست و یک، علم خوردگی به جایگاه رفیع خود در سطح دنیا دست یافت.

صدها دلار در دنیا هزینه می شود تا خودروها از طریق اعمال پوششی از روغن جهت طولانی نمودن عمر وسیله نقلیه، ضد زنگ شوند. کارخانه های خودروسازی، مقادیر هنگفتی پول، هزینه نموده اند. تا به مواد جدیدی دسترسی یابند و مورد آزمایش قرار دهند که در مقابل خوردگی در موتور وسیله نقلیه مقاومت کنند. فناوری جلوگیری از خوردگی، راهکارهای زیادی برای کاهش خوردگی در خودروها با موفقیت در اختیار آنها گذارده است. به عنوان نمونه، آندهای فدا شونده جهت مقابله با خوردگی خودروها می توانند مورد استفاده واقع شوند. این کار، قطعاً قیمت خودرو را افزایش می دهد اما این عمل سبب افزایش عمر خودروها خواهد شد.

خوردگی در صنایع نفت و گاز

ظروف آشپزخانه و ماهی تابه ها که از فولاد زنگ نزن تولید می شوند. به خوبی در فروشگاه ها به فروش می رسند. زیرا در برابر خوردگی مقاوم بوده و از سطوح جذابی برخوردارند. همچنین، لحاظ نمودن پوشش لعاب شیشه ای روی مخازن فولادی محتوی آب داغ جهت جلوگیری از خوردگی متداول است. عملیات رنگ زنی نیز به طور مؤثری برای محافظت فولاد و سایر ساختارهای فلزی دیگر در برابر خوردگی بکار می رود. در حال حاضر، عمده لوله ها و اتصالات مصرفی در لوله کشیها، از پلاستیک تولید می شوند و در برابر خوردگی مقاوم اند.

افراد جامعه، عموماً از مسئولیت بالایی که توسط خوردگی بر عهده علم گذارده می شود بی اطلاع اند. کارخانه های تهیه آب نیازمند آزمایش دوره ای آب شرب اند تا امکان آشامیدن و وضعیت و میزان خورندگی آن. در سیستم لوله کشی خانگی تحت کنترل باشد. آلودگی آب آشامیدنی به دلیل خوردگی گالوانیکی لوله هایی با پایه سرب، می تواند باعث ایجاد موارد جدی از مسمومیت سرب گردد.

نیروگاه ها از آلیاژهای خاص و گرانبها و سیستم های تصفیه آب خنک کننده استفاده می کنند تا خوردگی را به حداقل برسانند. خطوط لوله انتقال جهت، چاه های گاز و پالایشگاه های نفت با مشکلات خوردگی فراوانی مواجه اند. تخریب پل های بتونی، توقفگاه (پارکینگ ها) و سایر سازه ها به دلیل خوردگی فولاد مصرفی در بتون که از تماس محلول های نمکی غلیظ . مورد استفاده برای از بین بری یخها ناشی می شود و می تواند خطری جدی برای مردم باشد. از این رو می توان به اهمیت علم خوردگی در تمامی صنایع پی برد. مطالب این جزوه گوشه ای از دریای بیکران علم خوردگی را در اختیار خوانندگان می گذارد.

هزینه های خوردگی

تخمین های هزینه های سالانه خوردگی در ایالات متحده بین 8 بیلیون دلار تا 126 بیلیون دلار می باشد. مهندسان معتقدند که 30 بیلیون دلار واقعی ترین رقم می باشد. به هر ترتیب، خوردگی زیان اقتصادی غظیمی است و برای کاهش دادن به آن کارهای زیادی می توان انجام داد. اگر این نکته را در نظر بگیریم که هر جا فلز و مواد دیگر مورد استفاده قرار می گیرند. خوردگی با درجه و شدتهای متفاوتی واقع می گردد. این رقمهای بزرگ دلاری چندان غیر منتظره نخواهند بود. به مثالهای زیر توجه نمایید.

بر طبق آمارهای وال استریت جورنال هزینه خوردگی در صنعت نفت و گاز حدود 2 بیلیون دلار است. این هزینه ها در حال افزایش هستند زیار چاه ها عمیق تر و محیط ها خورنده تر می شوند. همچنین دماهای بالا و گازهای سولفوری خورنده (مثلاً 500 درجه فارنهایت و سولفور هیدروژن) در سیستم ها وجود دارند.

خوردگی پلها با گذشت زمان یک مشکل اساسی است و تعویض آنها بیلونها دلار هزینه در بر دارد. سقوط پل سیلور بریج (به خاطر خوردگی توأم با تنش) در رودخانه اوهایو به قیمت جان 40 انسان و میلیونها دلار تمام شد. خوردگی پلها حدود 500 میلیون دلار هزینه در بر دارد. طراحی صحیح و استفاده از حفاظت کاتدی هزینه ها را به مقدار زیادی کاهش می دهد. یک کمپانی بزرگ مواد شیمیایی سالیانه بالغ بر 400/000 دلار صرف تعمیرات و نگهداری، در رابطه با خوردگی در واحدهای اسید سولفوریک می کند.

در حالی که شرایط خوردگی چندان حاد نبود. در یک کارخانه دیگر هزینه رنگ آمیزی برای جلوگیری از زنگ زدن آتمسفر دریایی 2 میلیون دلار در سال است. همچنین در یک پالایشگاه که فرآیند جدیدی را شروع کرده بود بعد از فقط 16 هفته مشکل حادی بوجود آمد. بعضی قطعات به میزان تا یک هشتم اینج خورده شده بودند. صنعت نفت برای حفاظت خطوط لوله زیرزمینی روزانه یک میلیون دلار خرج می کند. در صنعت کاغذ پیش بینی می شود که خوردگی باعث افزایش قیمت کاغذ به میزان 6 تا 7 دلار در هر تن می شود. تبدیل ذغال سنگ به گاز و نفت مشتمل است بر دماهای بالا. ذرات ساینده، گازهای خورنده، و لذا مشکلات خوردگی حادی در بر دارد که بایستی راه حلهای آنها پیدا شود.

هزینه های خوردگی در اتومبیل ها- سیستم سوخت، رادیاتور، اگزوز، و بدنه – در حد بیلیونها دلار است. تقریباً 3 میلیون آبگرمکن خانگی سالانه به علت خوردگی بایستی تعویض گردند. خوردگی در همه جا وجود دارد. در داخل و خارج از منزل، در جاده ، در دریا، در کارخانه، و در وسایل هوا-فضایی.

کل هزینه سالانه سیلها، گردبادها، آتش سوزیها، رعد و برق ها و زمین لرزه ها کمتر از هزینه خوردگی می باشند. هزینه های خوردگی در دهه آینده به دلیل کمبود جهانی مواد ساختمانی، هزینه بالاتر انرژی، محیطهای خورنده تر در فرآیندهای تبدیل ذغال سنگ. افزایش وسیع در تعداد و محدوده های کاری کارخانجات و فاکتورهای دیگر به مقدار قابل ملاحظه ای افزایش خواهد یافت.

ملاحضات سیاسی نیز یک عامل مهم هستند. ما در مورد بعضی فلزات عمدتاً وابسته به کشورهای خارجی هستیم در حدود 90 درصد کروم .(عنصر آلیاژی اصلی برای فولادهای زنگ نزن) و 100 درصد کلومبیم (نایوبیم). که در آلیاژهای مورد استفاده در دماهای بالا مورد استفاده قرار می گیرد. از منابع خارج کشور تهیه می شود. این منابع ممکن است قطع شود و یا قیمتها افزایش یابد. تولید فلزاتی که برای مقابله با خوردگی یا برای جایگزینی قطعات خورده شده بکار می روند. مقادیر انرژی بالایی لازم دارند. و در نتیجه مشکل انرژی مملکت را حادتر می کنند.

خوردگی در صنایع نفت و گاز

میزان هزینه های خوردگی ذکر شده تنها مقدار هزینه های مستقیم خوردگی است. هزینه های غیر مستقیم خوردگی حاصل از توقف پروسه تولید صنایع نفت، گاز و پتروشیمی. پایین آمدن بازده تجهیزات و خارج شدن از شرایط بهره برداری مطابق طراحی، هزینه هایی است. که به هزینه های توضیحی بالا افزوده می گردد. عدم تولید در هنگام توقف در یک واحد نفت، گاز و پتروشیمی جهت تعمیرات می تواند تا میلیونها دلار در روز زیان وارد سازد. نشتی ها در خطوط لول و مخازن منجر به عدم تولید بهینه می گردد. این نشتی ها می تواند باعث بروز آلودگی آبهای زیر زمینی گردد و مشکلات زیست محیطی را نیز ایجاد نماید. که هزینه های مورد نیاز برای حل چنین مشکلاتی سر سام آور می باشد.

در حقیقت اگر خوردگی وجود نداشت اقتصاد جامعه ما بشدت تغییر می کرد. مثلاً اتومبیلها، کشتی ها، خطوط لوله های زیرزمینی و وسایل خانگی احتیاج به پوشش نداشتند. صنایع فولاد زنگ نزن از بین می رفتند. و مس فقط برای مقاصد التریکی بکار می رفت. اگثر کارخانجات و محصولاتی که از فلز تولید می شوند از فولاد یا چدن تولید می شدند.

اگرچه خوردگی اجتناب ناپذیر است، ولی هزینه آنرا به مقدار زیادی می توان کاهش داد. مثلاً یک آند ارزان قیمت منیزیم می تواند عمر تانک آب گرم خانگی را دو برابر کند. شستشوی اتومبیل برای زدودن نمکهایی که برای یخبندان روی جاده می پاشند مفید است. انتخاب صحیح مواد و طراحی خوب، هزینه های خوردگی را کاهش می دهد. یک برنامه صحیح تعمیرات و نگهداری وارد صحنه می شود و میتواند مؤثر باشد. مأموریت اصلی او مبارزه با خوردگی است.

جدا از مخارج مستقیم دلاری، خوردگی یک مشکل جدی است زیرا بطور روشنی باعث تمام شدن منابع طبیعی ما می گردد. مثلاً فولاد از سنگ آهن بدست می آید. و میزان تولید داخلی سنگ آهن پر عیار که مستقیماً قابل استفاده باشند، بشدت کاهش یافت. توسعه صنعتی سریع بسیاری از کشورها نشان می دهد که رقابت و قیمت منابع فلزی افزایش خواهد یافت. ایالات متحده دیگر مصرف کننده اصلی منابع معدنی نیست.

خسارات ناشی از خوردگی

در این قسمت بعضی اثرات زیان بار خوردگی تشریح خواهد شد. قبل از شروع به این مطلب بعضی کاربردهای مفید آن ذکر می شود. مثلاً ماشینکاری بطور وسیعی در صنایع هواپیماسازی و صنایع دیگر مورد استفاده قرار می گیرد. نواحی بدون روکش فلزی در معرض اسید قرار میگیرند و مقداری از فلز در اسید حل می شود. این روش در مواردی اقتصادی تر است. و در مواردی که قطعات سخت بوده و بوسیله روشهای معمولی که به سختی ماشینکاری میشوند، بکار میرود. آندایز کردن آلومینیوم نیز یک فرآیند مفید خوردگی است. که برای بدست آوردن ظاهر مطلوب و پوسته اکسیدی مقاوم در برابر خوردگی. روی سطح این فلز مورد استفاده قرار می گیرد.

1-ظاهر

رنگ کردن اتومبیلها به این علت است که سطوح زنگ زده خوشایند نیستند. تجهیزات زنگ زده یا بشدت خورده شده در یک کارخانه تأثیر بدی روی بیننده خواهد گذاشت. در بسیاری از محیط های روستایی و بیرون شهری افزایش ضخامت فلز (بخاطر مسئله خوردگی). ارزانتر از رنگ کاری و تعمیرات و نگهداری آن می باشد. برای زیبایی، سطوح خارجی یا زه های خارجی ساختمانها از فولاد سنگ نزن، آلومینیوم، یا مس استفاده می شود. این مطلب در رستوران ها و تأسیسات تجارتی دیگر نیز صادق است. اینها مثالهایی از هزینه هایی است که برای حفظ ظاهر در مقابل خوردگی متحمل می شویم.

2- مخارج تعمیرات و نگهداری و بهره برداری

کاربرد مواد مقاوم در برابر خوردگی باعث صرفه جویی های عمده ای در بعضی کارخانجات می شود. در این زمینه یک مثال کلاسیک وجود دارد. در یک کارخانه صرفاً با تغییر جنس پیچ های مورد استفاده در یک سازه فلزی به منظور افزایش مقاومت، سالانه 10/000 دلار صرفه جویی شده. هزینه این تغییر متریال ناچیز بود. یک کارخانه بازیابی اسید چندین ماه ضرور می داد تا اینکه یک مسئله خوردگی حاد آن حل شود. کاربرد حفاظت کاتدی در مورد خطوط لوله های زیرزمینی از سوراخ شدن آنها جلوگیری نموده. و در نتیجه صرفه جویی بزرگی در مخارج تعمیراتی حاصل می آید. مخارج نیروی انسانی ایجاب می کند بمنظور کم کردن قیمت تمام شده محصول، هزینه های تعمیرات و نگهداری بدقت بررسی شوند.

همکاری نزدیک بین مهندس خوردگی و پرسنل بهره برداری و طراحی. قبل از ساخت یک کارخانه باعث حذف یا کاهش عمده مخارج تعمیرات و نگهداری می شود.

خوردگی در صنایع نفت و گاز

تغییرات جزئی در فرآیندها غالباً بدون تأثیر برخورد فرآیند. باعث تقلیل خورندگی محلول های مورد کاربرد می شود. و در نتیجه امکان استفاده از مواد ارزانتر را مقدور می سازد. غالباً این تغییرات را بعد از ساخت کارخانه نیز می توان انجام داد. ولی در نظر گیری اقدامات اولیه مطلوب تر است. مشکلات خوردگی را اغلب می توان در مرحله طراحی سیستم کاهش داد یا حذف نمود. و زمان این کار در مرحله طراحی اولیه کارخانه می باشد. به طور کلی پاک کردن یک خط روی نقشه ارزانتر و راحت تر است تا تعمیر و تعویض یک وسیله در یک کارخانه.

3- خواباندن کارخانه

غالباً بخاطر انهدام غیر منتظره خوردگی، واحدی را متوقف می سازند یا قسمتی از یک سیستم را می خوابانند. گاهی اوقات این توقف ها در اثر خوردگی است بدون آنکه تغییر در شرایط سیستم صورت پذیرد. ولی گاهی اوقات این توقف ها در اثر تغییراتی در روش های بهره برداری است که اشتباهاً از نظر خوردگی بدون تأثیر تلقی می شوند.

خوردگی در صنایع نفت و گاز

گاهی اوقات تغییرات جزئی در پروسه یا افزودن یک ماده جدید می توان مسئله خوردگی را کاملاً دگرگون سازد. برای افزایش تولید، درجه حرارت محیط سرد کننده در سیستم مبدل حرارتی تقلیل داده شد و در نتیجه زمان لازم برای سیکل عملیات کم شد. لکن پایین آوردن درجه حرارت محیط خنک کننده باعث ایجاد شیب های حرارتی شدیدتری در دیواره فلز شده. و تنش های بالاتری در فلز بوجود آمد. ترک خوردن در اثر خوردگی و تنش (SCC) به سرعت واقع شده و منجر به خواباندن کارخانه گردید.

نظارت دائمی بر فرآیند و محیط خورنده در جلوگیری از انهدام های غیر منتظره و خواباندن کارخانه نقش بسزایی دارد.

قرار دادن نمونه هایی از فلزی که تجهیزات با آن تولید شدند. در معرض پروسه کنترل و بازرسی متناوب آنها با استفاده از یک الکترود. که دائماً سرعت خوردگی را ثبت می نماید از این قبیل می باشند. بازرسی متناوب تجهیزات در مواقعی که کارخانه به دلایل دیگری کار نمی کند. نیز از انهدام های غیر منتظره جلوگیری می نماید.

4- آلودگی محصول

در اکثر موارد قیمت یک محصول در بازار به خلوص و کیفیت آن بستگی دارد. عاری بودن از آلودگی های جزئی فاکتور حیاتی در تولید و حمل و نقل پلاستیک های شفاف، رنگها، مواد غذایی، داروها و نیمه هادیهاست. در بعضی موارد مقدار کمی خوردگی که باعث وارد شدن یونهای فلزی به داخل محلول می گردد ممکن است باعث تجزیه کاتالیزورهای یک محصول گردد. از جمله این موارد تولید و انتقال پر اکسید ئیدروژن غلیظ و یا هیدرازین می باشد. در مواردی که با آلودگی و تجزیه محلول مواجه هستیم عمر قطعه فاکتور مهمی نخواهد بود. با وجود اینکه فولاد معمولاً ممکن است سالها دوام بیاورد، ولی از فلز گرانتری بکار گیری می شود. تا از آلودگی محصول به محصولات خوردگی ناشی از فولاد معمولی اجتناب گردد.

نشت یا از بین رفتن محصولات با ارزش

نشت جزئی اسید سولفوریک به فاضلاب نگرانی حادی ایجاد نمی کند. زیرا اسید سولفوریک ماده ارزان قیمتی است. ولیکن، نشت یا از بین رفتن ماده ای که گالنی چند صد دلار ارزش دارد بایستی سریعاً متوقف گردد. نشت جزئی ترکیبات یا محلول های اورانیوم خطرناک است و می تواند خیلی گران تمام شود. در چنین مواردی استفاده از طراحی مناسب تر و مواد بهتر برای ساخت تجهیزات بخوبی قابل توجه هستند.

6- اثرات بر امنیت و قابلیت اعتماد

کار کردن با مواد خطرناک مثل گازهای سمی، اسید کلریدریک، اسید سولفوریک و اسید نیتریک غلیظ. مواد منفجره و قابل اشتعال، موارد رادیواکتیو، و مواد شیمیایی در دماها و فشارهای بالا مستلزم استفاده از نوعی مواد ساختمانی است. که خطر انهدام های خوردگی به حداقل برسد. ایجاد ترک در اثر خوردگی توام با تنش در دیواره های فلزی. که سوخت و عامل اکسید کننده را در یک موشک از هم جدا می سازد. می تواند باعث اختلاط زودرس میشود و سبب از بین رفتن میلیون ها دلار و جراحات انسانی می گردد. شکست یک قطعه کوچک ممکن است باعث انهدام یا تخریب تمام ساختمان گردد. تجهیزاتی که در حال خوردگی هستند می توانند باعث تبدیل شدن ترکیبات نسبتاً بی خطر به مواد منفجره شود. صرفه جویی در مواد ساختمانی در مواردی که امنیت به خطر می افتد، مطلوب نیست.

ملاحظات دیگر بهداشتی نیز می توانند مهم باشند. مثل آلودگی آب آشامیدنی، محصولات خوردگی می توانند باعث شوند. که ضد عفونی کردن تجهیزات مشکل تر گردد. یک مثال جالب توجه در این رابطه در مورد کارخانجات شیر و محصولات لبنیاتی است. در کارخانجات تولید مواد لبنیاتی و شیر در گذشته از فولادهای زنگ نزن فریتی استفاده میشد.

و دستگاه ها طوری طراحی می شدند که به راحتی قابل باز کردن برای تمیز کردن و ضد عفونی کردن باشند. در کارخانجات مدرن تجهیزات درجا تمیز و ضدعفونی می شوند. در این روش از مواد شیمیایی قوی و خورنده (از نقطه نظر یون های کلر و ایجاد خورندگی حفره ای) استفاده م شود. این محلول ها را داخل سیستم سیر کوله می کنند. بدون اینکه تجهیزات را باز نمایند و بدین ترتیب در نیروی انسانی صرفه جویی های زیادی می شود. در این کارخانجات بایستی از فولاد زنگ نزن مقاوم در برابر خوردگی حفره ای یعنی نوع 316 محتوی نیکل و مولیبدن استفاده شود.

خوردگی در صنایع نفت و گاز

خوردگی همچنین نقش مهمی در فلزاتی که در داخل بدن بکار می روند بازی می کند. در فلزاتی که در اتصال مفصل ها، پیچ ها، ورقه ها و دریچه های قلب بکار می روند ا اهمیت والایی برخوردارند.

یک تجربه غیر عادی بر اهمیت ملاحضات امنیتی تأکید می کند. یک تانک فولاد کربنی بزرگ تمیز و شسته شده و یک کارگر برای تعمیرات وارد آن شد. این کارگر در اثر خفگی جان سپرد مقدار اکسیژن هوای داخل تانک در اثر “. رنگ زدن سریع تانک” کاهش یافت (به حدود 1% اکسیژن) اگر یک دریچه دیگر باز گذاشته شده بود، جریان طبیعی هوا را عوض می کرد.

سهم هزینه های مربوط به خوردگی در سرمایه گذاری ها

در آینده مهندسین خوردگی بایستی جوابگوی انتظارات بیشتر و بیشتری باشند. مهندسین خوردگی بایستی با تخصص و کاربرد نبوغ خود جوابگوی مشکلات جدید بوده و آنها را حل نمایند. مسئله انرژی، کمبود مواد، و جنبه های سیاسی، فاکتورهای پیچیده کننده نسبتاً جدیدی هستند. شرایط غیر عادی امروز، فردا عادی خواهد بود. در گذشته تأکید بر توسعه آلیاژها و مواد بهتر و وسیع تر بوده و در آینده ممکن است آلیاژهای قابل قبولی جایگزین گردند. مثلاً ممکن است هنگامی که مقاومت کامل فولاد زنگ نزن 18% کروم -8% نیکل ضروری نباشد. بجای آن از آلیاژ آهن -6% کروم -6% آلومینیوم استفاده شود. و مطالعه و درک بیشتری در زمینه خوردگی و جلوگیری از آن بکار رود. در آینده همکاری نزدیک بین مهندسین خوردگی و محققین اجباری است.

همکاری نزدیکتر بین مهندسین خوردگی (مهندسین مواد) و مهندسین طراح یک اجبار است. مهندس خوردگی بایست از شروع پروژه عضوی از تیم طراحی باشند. آنها نیز نقشه ها و دستورالعمل ها را تأیید نماید. مهندسین خوردگی و طراحی بایستی جنبه ها و دستورالعمل ها را تأیید نماید. مهندسین خوردگی و طراحی بایستی جنبه های مکانیک شکست و همچنین روش های بازرسی و بررسی های غیر مخرب را بدانند.

خوردگی در صنایع نفت و گاز

نسبت به دهه قبل آگاهی ملی بیشتر است. شاهدی بر این مدعا مطالعه هزینه خوردگی تحت درخواست کنگره می باشد. این آگاهی افزایش خواهد یافت وان دوورده در مقاله “مواد مهندسی برای تکنولوژی پیشرفته در زمینه انرژی – نقطه نظرات اروپایی ها”. بر بسیاری از نکاتی که در این قسمت و در این مقاله تأکید می کند.

بعنوان مثال سرمایه گذاری در تحقیقات در مهندسی مواد برای بقای تأمین انرژی در اروپا. و پتانسیل عظیم آن بعنوان یک حرفه در آینده را بایستی اعتراف نمود. “انستیتو تکنولوژی مواد برای صنایع شیمیایی” در 1977 تأسیس گردید. مصرف کنندگان و تولیدکنندگان برای مطالعه دستورالعمل هایی که خسارت خوردگی در زمینه های مورد علاقه مشترک را کاهش دهد. مثل یکدیگر به این مؤسسه کمک می کنند. گروه های صنعتی دیگر نیز بایستی تشکیلات مشابهی بوجود آورند.

خوردگی در صنایع نفت و گاز

این تلاش های مشترک از نظر هزینه مقرون به صرفه تر و مؤثر تر از تلاش های فردی و پراکنده می باشد. در آینده تعداد زیادی کارخانجات که با محیط های دارای خورندگی سر و کار دارند تولید خواهد شد. اینها شامل کارخانجات تبدیل ذغال سنگ، برق، پالایشگاه ها، سوخت های مصنوعی، چاههای نفت و گاز. هزاران مایل خطوط لوله و تعداد زیادی واحدهای دیگر می باشند. تعداد سیستم های کنترل محیط زیست با قیمت های گزاف بشدت افزایش خواهند یافت. در بسیاری از موارد مشکلات خوردگی شدیدتر خواهند شد.

خوردگی در صنایع نفت و گاز

تقاضای بسیار زیادی از دانشگاه ها و کالج ها برای آموزش در زمینه خوردگی وجود دارد. همکاری نزدیکتر بین دانشگاه ها و صنایع بایستی صورت گیرد. بهترین راه در کاهش هزینه های خوردگی این است که تکنسین ها و مهندسین خوردگی بیشتری داشته باشیم. دورنمای شغلی جالب و فوق العاده درخشانی برای مهندسین خوردگی وجود دارد.

توجیه اقتصادی پروژه

کنترل خوردگی عمدتاً یک مسئله اقتصادی است. این که یک روش کنترل خوردگی به کار بری شود خیر. بستگی به مقدار صرفه جویی های بدست آمده خواهد داشت. روش یا روش های مورد استفاده براساس ملاحضات اقتصادی انتخاب می شوند. کاهش سرمایه گذاری به معنی درآمد کمتر است. هزینه بهره برداری و تعمیرات کاهش سرمایه گذاری به معنی درآمد کمتر است. هزنیه بهره برداری و تعمیرات و نگهداری پایین تر، سود بیشتری در بر خواهد داشت. کارخانجات مختلف صرفاً به منظور تولید فولاد، اتومبیل و مواد شیمیایی نیستند. هدف اصلی بدست آوری سود است.

درصد برگشت سرمایه گذاری (قبل یا بعد از کم شدن مالیات) معیار متداولی است. اگر با انتخاب یک فلز یا آلیاژ ارزانتر همان کارآیی فلز یا آلیاژ گرانقیمت تر حاصل گردد. (که بندرت پیش می آید) تصمیم گیری ساده خواهد بود. سیستم های حفاظت از خوردگی از نظر هزینه با یکدیگر متفاوتند و هزینه های بالا بایستی قابل توجیه باشند. کارخانجات مختلف معیارهای مختلفی بکار می برند. زمان برگشت سرمایه یک کارخنه شیمیایی کوتاهتر از یک نیروگاه است. زیرا احتمال این که کارخانه شیمیایی در زمان کوتاهتری از رده خارج شود بیشتر است.

خوردگی در صنایع نفت و گاز

برخی واحدها برای زمان کوتاه مثل یک سال طراحی می شوند بعضی دیگر برای 50 سال یا بیشتر. یک پل برای 100 سال کار، طراحی می شود. یک اتومبیل 5 تا 10 سال و یک موشک برای یک دقیقه یا کمتر، مهندس خوردگی باید با فرایندهای کارخانه خود آشنا باشد. تا بتواند تصمیم صحیح و مؤثر موارد مربوط به کار خود را به مدیریت (که هزینه را تصویب می کند) ارائه نماید. اگر برگشت هزینه تغییر یک فرآیند یا ساخت یک کارخانه جدید تنها 3% باشد. بجای این کار می توان پول را در بانک گذشت و سود پیشتری بدست آورد.

آزمایشات هیدرواستاتیک از نقطه نظر اقتصادی و اعتبار آنها

به منظور درک بیشتر توجیه اقتصادی در خصوص به کارگیری دانش خوردگی به مثال ذیل توجه نمایید:

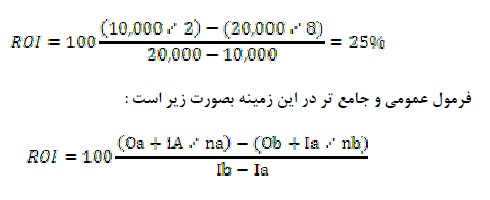

برگشت سرمایه گذاری (ROI) جایگزین کردن یک مبدل حرارتی به ارزش 10/000، دلار. با عمر 2 سال بوسیله یک مبدل حرارتی از جنس فولاد زنگ نزن. به ارزش 20/000 دلار که 8 سال عمر می کند عبارت است از:

در این رابطه O= مخارج سالانه شامل مخارج تعمیرات و نگهداری، تولید، ضررها و غیره است. I/n استهلاک خطی، بدین ترتیب I هزینه سرمایه گذاری یا نصب n عمر پیش بینی شده. به سال و اندیس های a و b مربوط به دو حالت مختلف می باشد.

در رابطه با قیمت فلزات و آلیاژها، ترکیبات شیمیایی اولین راهنما است. فولاد زنگ نزن نوع 430 بخاطر دارا بودن 17% کروم گرانتر از فولاد معمولی است. نوع 304 بخاطر دارا بودن 18% کروم و 8% نیکل گرانتر از نوع 430 است. و نوع 316 که علاوه بر عناصر فوق دارای 2 درصد مولیبدن که عنصر گرانقیمتی است، گرانتر می باشد. قیمت مس بیشتر از آهن است. ولی فاکتورهای مهم دیگری نیز بر قیمت تمام شده تأثیر می گذارد. مثلاً ارزش یک میله فولادی ممکن است. بصورت وزنه 5 دلار باشد ولی همان مقدار فولاد بصورت سوزن چرخ خیاطی 5000 دلار. و بصورت وزنه های مورد استفاده برای بالانس کردن رقاصک ساعت 200/000 دلار است. در حالیکه قیمت موتورهای یک اسب 50 دلار است. قطعات چدنی ارزانتر از قطعات فولاد ریختگی هستند.

خوردگی در صنایع نفت و گاز

زیرا ریخته گری فولاد مشکل تر است. بخاطر هزینه نیروی انسانی قیمت وزنی قطعات زیختگی کوچکتر، بیشتر از قطعات ریختگی بزرگتر از همان جنس خواهد بود. فولاد زنگ نزن نوع 403 (نوع 410 برای استفاده در هواپیما) نیاز به بازرسی دقیق تری دارد و در نتیجه گرانتر است. فلزات و آلیاژهایی مثل Hastalloy نوع C گرانقیمت هستند. نه فقط بخاطر مقدار عناصر آلیاژی بالای آنها، بلکه بخاطر نیاز به نورد در درجه حرارتهای بالا. برای ساخت مبدل هایی که با آب دریا کار می کنند.

تیتانیوم که فلز گرانتری است. بخاطر امکان گرفتگی کمتر در اثر جاندارن دریایی و انتقال حرارت بیشتر، ممکن است اقتصادی تر از فولاد باشد. در حقیقت یکی از دلایل اصلی استفاده از لوله های تفلونی در مبدل های حرارتی همین است. کارخانه ای که عمدتاً تجهیزاتی از نوع 316 تولید می کند. برای نوع 304 قیمت بیشتری درخواست خواهد نمود چون برای وی 304 “خاص” تلقی می شود. اقلامی که میزان تولید آنها کمتر است. گرانتر از اقلامی هستند که در مقیاس بزرگ تولید می شوند.

پیچیدگی قطعه نیز قیمت را بالا می برد. کمبودها نیز بر قیمت تأثیر می گذارند. در بحران کمبود نیکل، مقاومت خوردگی نوع 430 افزایش می یابد. در یک واحد شیمیایی که محصولات متنوعی تولید می شوند. نوع 316 بر نوع 304 ارجح تر خواهد بود. زیرا نوع 316 از نقطه نظر مقاومت خوردگی مناسب تر است. تعداد بسیاری از قطعات مورد استفاده از اولین کارخانه تولید نایلون از نوع 304 ساخته شده بودند. (در واحدهای بعدی از فولاد و چدن استفاده شد). زیرا در یک فرآیند جدید نواقص را در حداقل بایستی نگه داشت.

خوردگی امر اجتناب ناپذیری نیست. با کنترل خوردگی می توان صرفه جویی هی بزرگی کرد. در یک نورد با تلاش های پی گیر هزینه ها از سالی 200/000 دلار به 35/000 دلار کاهش پیدا کرد. برای تعیین دقیق اقلام پر خرج و محاسبه برگشت سرمایه، اطلاع از هزینه های دقیق تعمیرات و نگهداری ضروری است. در یک کارخانه، کار رضایت بخش بدست آوردن عمر پیش بینی شده با حداقل هزینه در سال مهمترین هدف می باشد.

مسئله کنترل خوردگی از نظر اقتصادی بخاطر افزایش قیمت نیروی انسانی، مواد و انرژی. بهمراه تغییرات سریع بهره های بانکی و مالیات ها پیچیده تر شده است. ارزش خالص فعلی دقیق تر مبنا برای تجزیه و تحلیل هزینه های تجارتی است. و می تواند مستقیماً در مورد مسئله کنترل خوردگی از نظر اقتصادی بکار رود. اگرچه NPV شامل محاسبات وسیعی است. ولی این محاسبات را می توان با ماشین حسابهای جیبی مخصوصاً انواعی که قابل برنامه ریزی هستند به سادگی انجام داد.

جمع بندی و نتیجه گیری

خوردگی آن قدر شایع، متنوع و دارای شکل های مختلفی است. که نمی توان از بوجود آمدن آن و هزینه های مربوط بطور کامل جلوگیری کرد. لکن تخمین زده میشود که در صورت بکار گیری مدیریت صحیح حفاظت خوردگی می توان. در حدود 25 الی 30 درصد هزینه های سالیانه خوردگی را کاهش داد. بطور خلاصه استفاده صحیح از روشهای مناسب حفاظت و کنترل خوردگی باعث حفظ سلامت عمومی جامعه، جلوگیری از خسارتهای مالی.جانی و محیطی و بالاخره صرفه جویی مبالغ هنگفت در یک کشور خواهد شد. از دیدگاه دیگر و با توجه به اثرات تخریب کنندگی خوردگی بر روی فلزات. آلیاژها و تبخیرات استراتژیک، مبارزه با خوردگی می تواند در راستای قطع وابستگی. و یا حداقل کاهش وابستگی کشورهای در حال توسعه به کشورهای توسعه یافته باشد.

متأسفانه هیچ گونه عدد و رقم و یا معیاری از هزینه های ناشی از خسارت های خوردگ. و یا هزینه های مربوط به مبارزه با آن در بسیاری از کشورها و از آن جمله ایران وجود ندارد. این در حالی است که در کشورهایی نظیر آمریکا و ژاپن و یا کشورهای اروپایی، مؤسسه ها. انجمن ها و یا ارگانها دولتی و یا خصوصی مسئولیت جمع آوری اطلاعات در زمینه خسارت های ناشی از خوردگی و همچنین هزینه های مربوط به جلوگیری از آن و یا کاهش آن را بر عهده داشته. و موظف به تهیه گزارش سالیانه و ارائه به مسئولین مرتبط هستند.

خوردگی در صنایع نفت و گاز

گروه پژوهشی و صنعتی پارسیان فن یاران