جوشپذیری فولادهای کروم-مولیبدن دار

جوشپذیری فولادهای کروم-مولیبدن دار-قسمت دوم -جوشکاری فولادهای مقاوم به خزش و مقاوم به حرارت

جوشپذیری فولادهای کروم

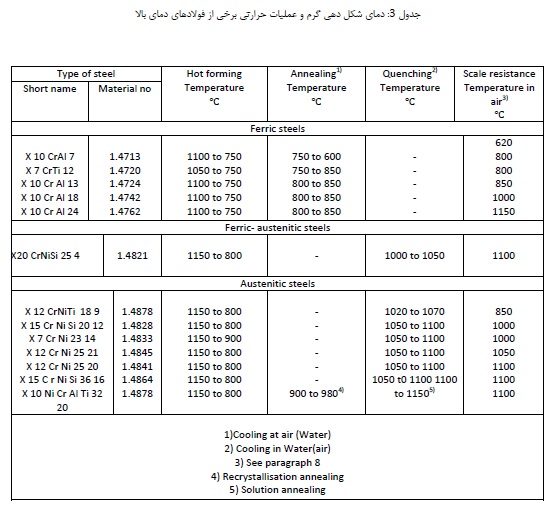

مهمترین استفاده و کاربرد این نوع فولادها در صنایع نفت و نیروگاه های برق می باشد. زیرا مقاومت آن ها در برابر محیط های خورنده ایی توسط گوگرد و مشتقات گوگرد. که معمولاً در نفت خام و فرآورده های آن وجود دارد بسیار زیاد است. همچنین به علت مقاومت آنها در برابر اکسیده شدن و استحکام بسیار خوب در درجات حرارت بالا، در انواع مولدهای گرمایی کاربرد دارند. همچنین این فولادها در مخازن تحت فشار هیدروژن در صنایع پتروشیمی نیز استفاده می شوند. این گروه فولادها به صورت نرمال بازپخت شده و آب داده و بازگشت شده مصرف می شوند. در جداول تولید کننده های این نوع فولادها، همراه با ترکیب شیمیایی. و خواص مکانیکی، مشخصات تولید (آهنگری شده، لوله ریخته میشود یا صفحه نورد میشود و…) نیز داده میشود. به عنوان مثال صفحه فولاد 25،2Cr-1Mo دارای استحکام کششی حدود 105-115Ksi می باشد.

خصوصیت سختی پذیری در هوا، در این گروه فولادها باعث می شود. که عملیات جوشکاری با تلاش برای جلوگیری از تشکیل ترک در فلز جوش و منطقه مجاورش همراه باشد. لذا کنترل کامل درجه حرارت پیشگرم، عملیات حرارتی پس گرم و ترکیب شیمیایی الکترود، مفتول، گاز و غیره باید توجه شود.

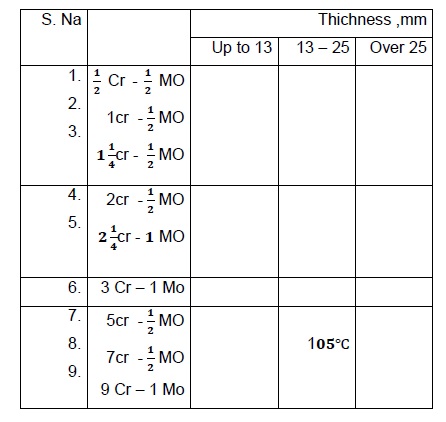

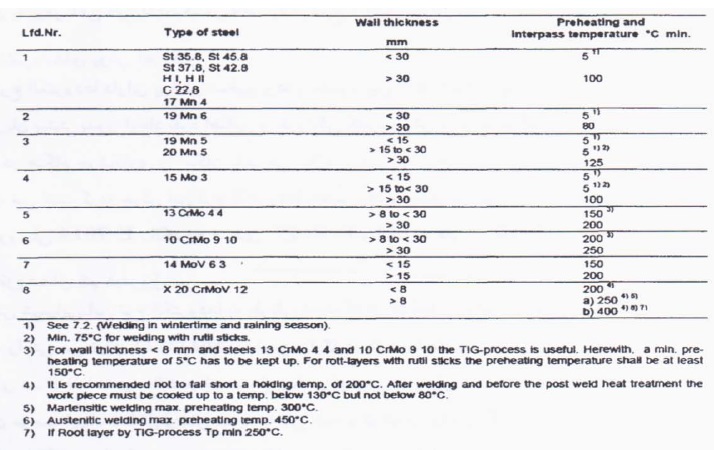

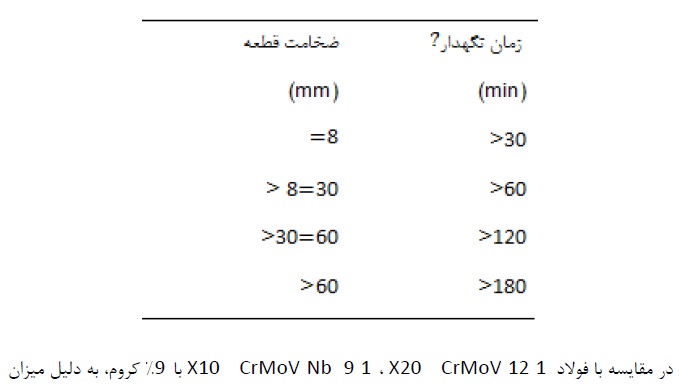

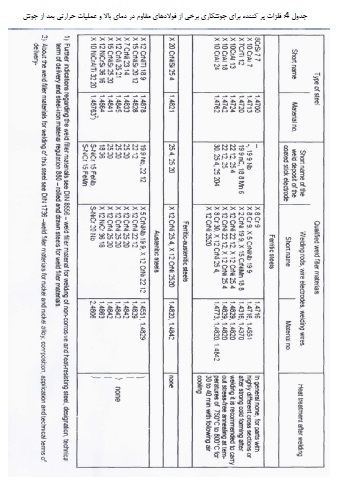

با بالابری درجه حرارت پیش گرم، نگه داری قطعه در این درجه حرارت برای مدت معینی. (حتی تا پس از خاتمه جوشکاری و شروع عملیات حرارتی). می توان حساسیت به ترک را کاهش داد (البته در صورتی که انتخاب الکترود صحیح بوده باشد). نگه داری در درجه حرارت بالا شانس خارج شدگی هیدروژن جذبی را نیز بیشتر می کند. درجه حرارت پیشگرم با افزایش کربن، عناصر آلیاژی و ضخامت قطعه باید بالاتر انتخاب شود. جدول 4 مینیمم درجه حرارت پیشگرم چند نوع فولاد کم آلیاژی کروم–مولیبدن دار را پیشنهاد می کند. نوع فرآیند جوشکاری نیز بر روی این درجه حرارت تأثیر دارد. در فرآیندهایی که تولید هیدروژن کمتر و مقدار حرارت دهی بالا است. درجه حرارت پیشگرم پایین تر انتخاب می شود.

جدول 4: دماهای پیشگرم و بین پاسی توصیه می شود و برای جوشکاری برخی از فولادهای Cr-Mo با الکترود پوشش دار کم هیدروژن

فولادهای کروم – مولیبدن به آسانی توسط فرآیندهای FCAW.SAW.GMAW.GTAW قابل جوشکاری می باشند. ضمن آنکه اتصال آنها توسط فرآیندهای جوشکاری EBW،ESW، لیزر جوشکاری اصطکاکی، مقاومتی و لحیم کاری نیز مقدور می باشد. در تمام فرآیندهای جوشکاری قوسی لازم است تا آنالیز رسوب فلز جوش با ترکیب شیمیایی فلز پایه مطابقت داشته باشد. و می توان از فلزات پرکننده ای با آنالیز مشابه یا با میزان آلیاژی کمی بیشتر برای جوشکاری فولادهای کروم-مولی استفاده کرد. به عنوان مثال فلز پر کننده 1Cr-0.5 Mo،0.5Cr-0.5MO و 1.25Cr-0.5MO استفاده کرد. به طور مشابه فلز پر کننده 2.25Cr-1MO می تواند برای جوشکاری فولادهای 3Cr-0.5Mo،2.25Cr-1Mo،2Cr-0.5Mo،1.25Cr-0.5Mo به کار رود.

الکترودهای آستنیتی فولاد زنگ نزنCr%25+20%Ni+ یا12Ni+%25Cr% برای کارهای تعمیراتی کوچک که امکان پس گرم جوش وجود نداشته باشد، مناسب می باشد. اما در مواقعی که قطعه جوشکاری می شود در تحت سیکل حرارتی قرار می گیرد. فلز جوش آستنیتی مناسب نیست. زیرا علاوه بر رسوب و جدایش کربن، ضریب انبساطی فلز جوش آستنیتی با فولاد کروم – مولیبدن جوش می گردد. در عمل به کار برده می شوند عبارتند از:

الف) بدون عملیات حرارتی پس گرم کردن جوش

ب) با تنش گیری در درجه حرارتی حدود 593 تا 796 درجه سانتیگراد برای کاهش سختی و تنش های پسماند در قطعه.

ج) آنیل کردن کامل جوش با نگهداری در درجه حرارتی ما بین 843 تا 913 درجه سانتیگراد. به مدت یک ساعت برای 2.5m، سپس سرد کردن تا 588 با سرعت 28C در هر ساعت. و بالاخره سرد کردن در هوا تا درجه حرارت محیط.

در قطعاتی که ضخامت آن ها کم است. اگرچه حرارت پیشگرم مناسب باشد. بدون عملیات حرارتی پس گرم، انعطاف کافی برای کاربرد قطعه در موضع اتصال وجود دارد.

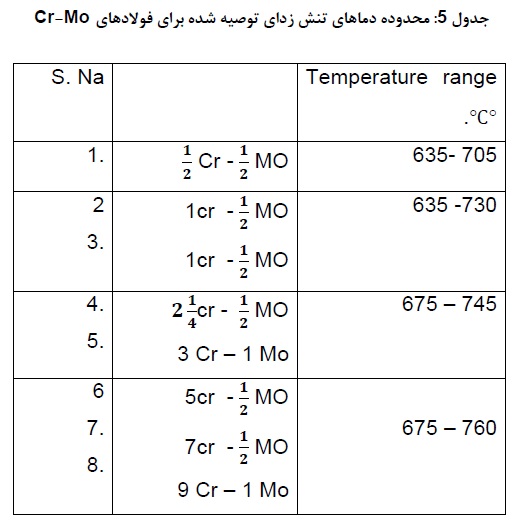

عملیات پس گرم در صورت لزوم معمولاً پس از سرد شدن کامل قطعه انجام می گیرد. اما اگر به دلایلی این امر امکان پذیر نباشد. باید قطعه را پس از جوشکاری تا 427 درجه سانتیگراد گرم کرده و پس از نگهداری 2 الی 3 دقیقه. به ازای هر 2/5m ضخامت تا درجه حرارت محیط سرد شوند. و در فرصت مناسب دیگر عملیات پس گرم انجام گیرد. هرچند درجه حرارت مذکور پایین تر از درجه حرارت مورد نیاز برای عملیات تنش گیری کامل است. ولی کاربرد روش باعث کاهش احتمال تشکیل ترک می شود. در جدول 5 محدوده دمای تنش زدایی فولادهای کروم-مولی ارائه می گردد.

جوشپذیری فولادهای کروم

جوش قوس الکتریکی و الکترود دستی یکی از مرسوم ترین روش های جوشکاری برای فولادهای کم آلیاژ کروم-مولیبدن می باشد. نظیر جوشکاری گروه های دیگر فولادهای کم آلیاژی الکترودهای کم هیدروژن در این مورد نیز مناسب تر است. و از آنجایی که عناصر آلیاژی مورد نیاز به روپوش الکترود اضافه می شود. باید از لخت کردن الکترود و به کار بردن هسته یا سیم آن در فرآیندهای دیگر جوشکاری (جوش اکسی استیلن) خودداری کرد.

فرآیند جوشکاری زیر پودری نیز برای ساخت بعضی مخازن تحت فشار به کارگیری می شود. که همانند جوشکاری با الکترود دستی، عملیات پیشگرم و پس گرم نیاز دارد. انتخاب سیم الکترود و پودر تواماً انجام می گیرد. و باید محصول فلز جوش دارای ترکیبی مشابه فولاد (درصد کربن کمتر و درصد عناصر آلیاژی بیشتر) داشته باشد.

روش TIG هم در مواردی که نمی توان از پشت بند فلزی یا سرامیکی استفاده کرد به ویژه در پاس ریشه به کار می رود.

ممکن است در ورق های نازک با بالا آوری لبه های مسیر اتصال و ذوب آن. توسط قوس الکترکی از الکترود تنگستن بدون استفاده از مفتول، عمل جوشکاری را انجام داد.

البته می توان از مفتول های 2.25Cr+1Moیا 1.25Cr+0.5Mo نیز استفاده کرد. معمولاً گاز آرگون به عنوان گاز محافظ استفاده می شود. همین گاز را می توان در قسمت پشت درز جوش برای محافظت بهتر طرف منطقه جوش استفاده نمود. فرآیندهای جوشکاری MIG و Co2 و الکترود مداوم پوشش دار هم به سهولت برای جوشکاری این گروه از فولادها به کار می روند. الکترود یا مفتول شبیه سیم مصرفی در جوشکاری زیر پودری یا TIG می باشد.

جوشپذیری فولادهای کروم

جز اینکه ممکن است کمی درصد سیلیسیم آن بالاتر باشد. تا احتمالاً عمل اکسیژن زدایی در مذاب بهتر انجام گیرد (0.5 درصد یا بیشتر). گاز محافظ مصرفی دی اکسید کربن و یا مخلوط این گاز و آرگون می باشد. انتخاب گاز محافظ تا حدی به نحو انتقال قطرات مذاب از الکترود به حوضچه جوش بستگی دارد. جوشکاری با گاز یا شعله برای فولادهای کروم-مولیبدن پیشنهاد نمی شود. زیرا عناصر موجود در شعله یا محیط احتراق ممکن است جذب فلز جوش شود و اثر منفی روی خواص آن بگذارد. جوشکاری مقاومتی و القایی برای جوش لب به لب یا سر به سر لوله ها بسیار متداول است.

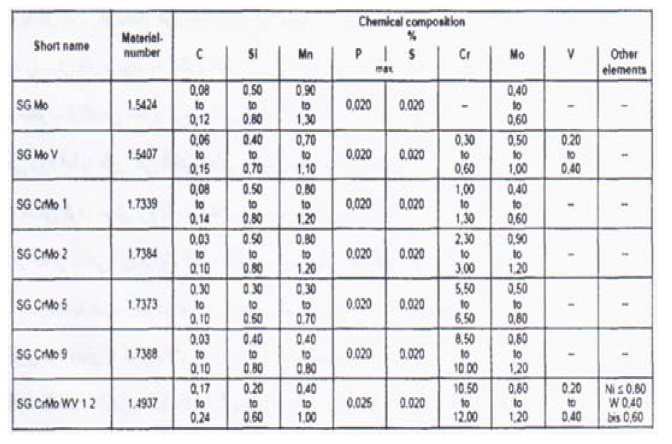

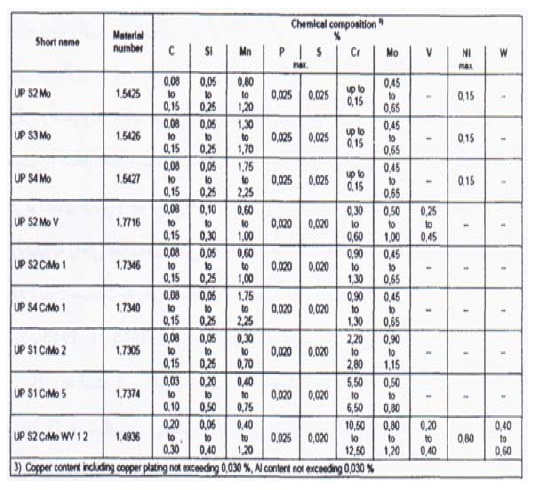

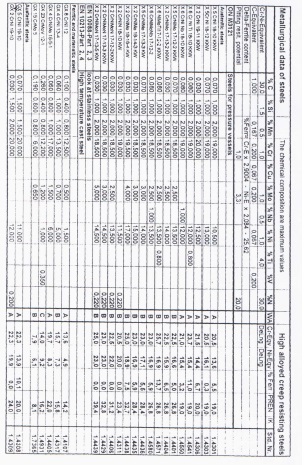

در جدول 6 و 7 به ترتیب ترکیب شیمیایی فلزات پرکننده. مورد استفاده برای فرآیند جوشکاری با گاز محافظ و قوس زیر پودری گروهی از فولادهای مقاوم به خزش معرفی شده است.

جدول 6: ترکیب شیمیایی فلزات پرکننده جوشکاری با گاز محافظ فولادهای کم آلیاژ مقاوم به خزش

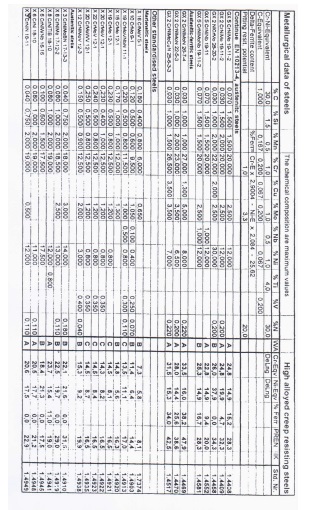

جدول 7: ترکیب شیمیایی فلزات پرکننده جوشکاری قوس زیر پودری فولادهای کم آلیاژ مقاوم به خزش

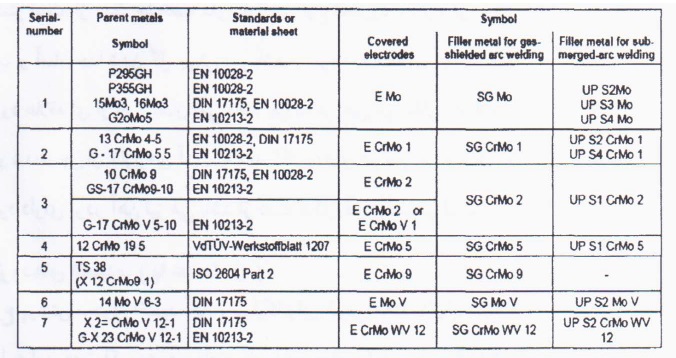

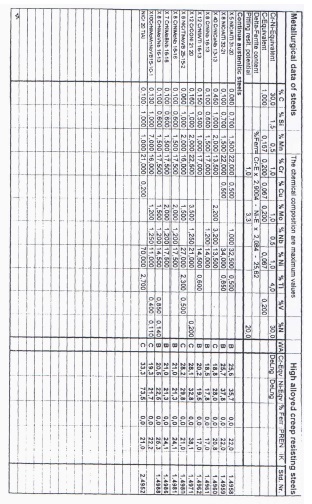

در جدول 8، سیم جوشهای متناسب با جوشکاری فولادهای مختلف ارائه شده است.

جدول8: فلزات پرکننده مناسب برای جوشکاری فولادهای مختلف کم آلیاژ مقاوم به خزش

در جدول9: دمای پیشگرم مناسب برای گروهی از فولادهای مقاوم به خزش براساس 87، SEW 086 01 ارائه شده است.

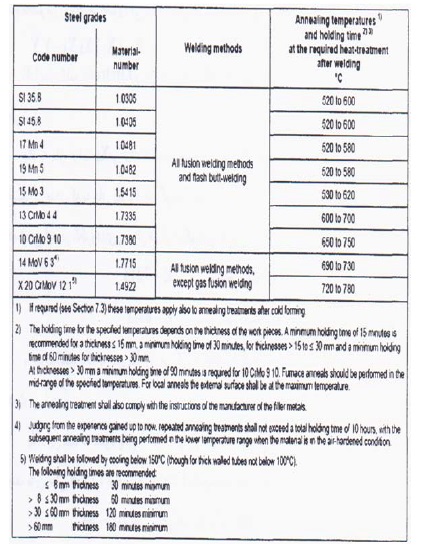

در جدول 10، فرآیندهای جوشکاری و عملیات حرارتی بعد از جوشکاری. مورد استفاده برای گروهی از فولادهای کم آلیاژ مقاوم به خزش براساس استاندارد DIN 17 175 آمده است.

جوشپذیری فولادهای کروم

جدول 10: عملیات حرارتی بعد از جوش فولادهای کم آلیاژ مقاوم به خزش

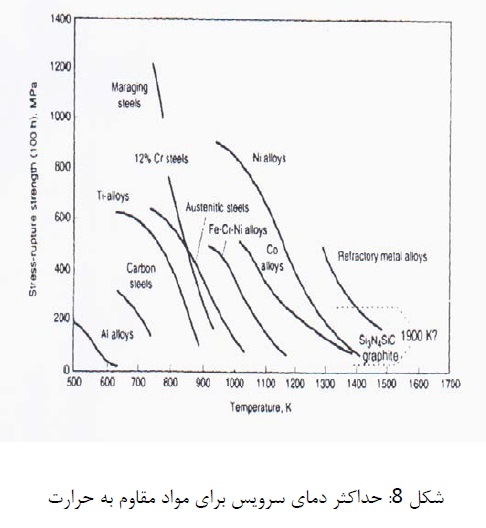

خواص فولادهای مورد استفاده در دمای بالا

فولادهای کربنی و کروم مولیبدن دار

فولاد کربنی یکی از گسترده ترین مواد مهندسی مورد مصرف است. که به طور قابل توجهی، برای کاربرد در دمای بالا در نیروگاهها، صنایع شیمیایی و پتروشیمی، پالایشگاه ها. صنایع حرارتی، فرآیندهای متالورژیکی و سایر صنایع، استفاده می شود. قطعاتی که از فولاد کربنی ساخته می شوند، شامل لوله های بویلر در نیروگاه ها. راکتورها در صنایع شیمیایی، تانکهای گالوانیزه و ظروف یا تانکهای نگهداری فلز مذاب مثل MgوAl و… می باشد.

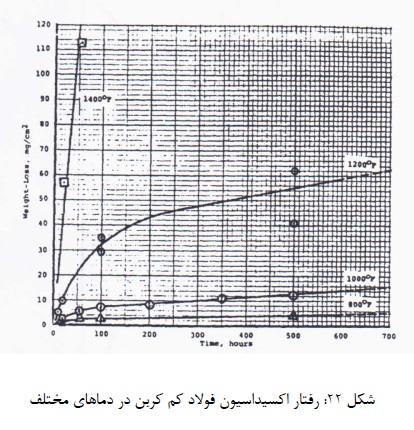

در درجه حرارت های پایین تر از 570 درجه سانتیگراد آهن به شکل (Fe3O4) و (Fe2O3) اکسید می شود. و بالای درجه حرارت 570 درجه سانتیگراد به شکل (FeO)، (Fe2O4)،(Fe2O3) اکسید می شود. رفتار اکسیداسیون فولاد کربنی در هوا در درجه حرارت های (430,540,650,760درجه سانتیگراد) در شکل 22 نشان داده شده است.

بعد از 70 ساعت نگهداری در معرض دماهای 540 و 430 درجه سانتیگراد فولاد کربنی به طور جزئی اکسید می شود. به طوری که کاهش وزنی در حدود 20mgr/cm2 از خود نشان می دهد. هنگامی که درجه حرارت به 650 درجه سانتیگراد افزایش می یابد. سرعت اکسیداسیون به طور قابل ملاحظه ای افزایش نشان می دهد.

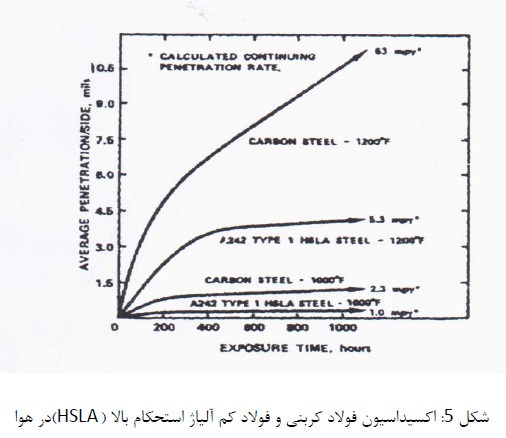

در درجه حرارت 760 درجه سانتیگراد، فولاد کربنی اکسیداسیون سریعی دارد. و رابطه بین زمان و اکسیداسیون خطی می شود. این نتایج پیشنهاد می کند که ممکن است فولاد کربنی در هوا یا اتمسفرهای خیلی اکسید کننده. در درجه حرارتهای بیش از 650 درجه سانتیگراد سرعت اکسیداسیونی معادل با 1.3mm/year-53mpy دارد. انتظار می رود که سرعت اکسیداسیون فولاد کربنی وقتی که در معرض درجه حرارتی بالاتر از 650 درجه سانتیگراد قرار گیرد، خیلی بالاتر رود. همچنین شکل 5 نشان می دهد که فولاد پر استحکام کم آلیاژ (HSLA). به طور قابل ملاحظه ای مقاومت اکسیداسیون بهتری نسبت به فولاد کربنی دارد. و این ناشی از حضور عناصر آلیاژی به مقدار کم در آلیاژ (Mn و Siو Ni) است.

جوشپذیری فولادهای کروم

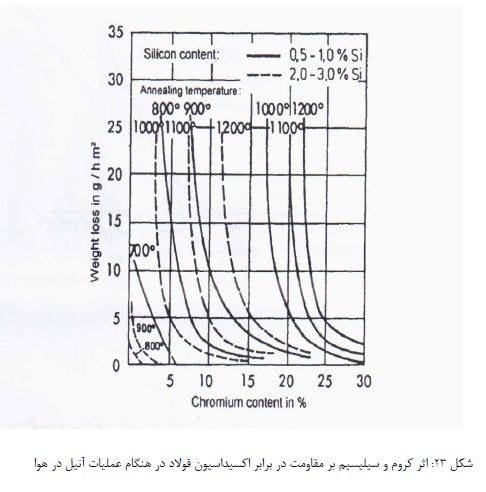

فولادهای (Cr-Mo) در درجه حرارتهای بالاتری نسبت به فولاد کربنی استفاده می شوند. زیرا استحکام کششی و خزش-شکست بالاتری دارند. کروم و مولیبدن نه تنها بصورت محلول جامد سبب استحکام بخشی فولاد می شوند. بلکه با تشکیل کاربید نیز باعث افزایش استحکام می شوند. از کاربردهای عمده فولادهای (Cr-Mo) لوله فوق حرارتی. لوله های بخار و به طور کلی بخشهایی از پالایشگاه های نفت که عملیات در درجه حرارت های بالا انجام می شود. و مقاومت اکسیداسیون و خوردگی نسبتاً خوبی مورد نیاز است. اشاره کرد اثر مفید افزایش کروم و سیلیسیم به فولاد کربنی در شکل 23 نشان داده شده است.

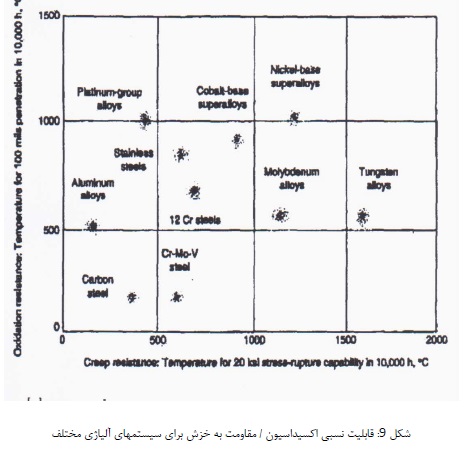

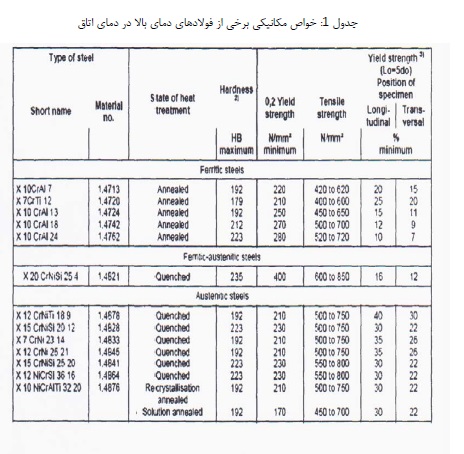

انواع فولادهای زنگ نزن

فولادهای زنگ نزن مورد استفاده در کاربردهای دمای بالا شامل رده های فریتی، مارتنزیتی، رسوب سختی و آستنیتی می باشند. در کنار سوپرآلیاژزها، فولادهای زنگ نزن دارای بهترین ترکیب مقاومت در برابر خوردگی. و استحکام مکانیکی در دمای بالا در بین تمام کروه های آلیاژ می باشند.

فولادهای زنگ نزن فریتی

دارای مقاومت به اکسیداسیون بالایی در دمای بالا می باشند. اما استحکام مکانیکی آنها قابل توجه نمی باشند. بنابراین، این آلیاژها در کابردهایی که نیاز به مقاومت در برابر خوردگی و اکسیداسیون می باشد، بکارگرفته می شوند. دیگر عامل محدود کننده فولادهای زنگ نزن فریتی کروم دار. تشکیل فاز سیگما ناشی از حرارت دادن طولانی در درجه حرارت حدود 400 تا 566 درجه سانتیگراد می باشد. (در فولادهای مختلف این درجه حرارت فرق می کند). تشکیل این فاز سبب تردی خواهد شد. دو نمونه از فولادهای زنگ نزن فریتی در ادامه معرفی شده اند. فولاد زنگ نزن Cr 17%، نوع 430، در مواردی استفاده می شود.

که نیاز به مقاومت در برابر اکسیداسیون و خوردگی تا دمای 815 درجه سانتیگراد می باشد. به دلیل استحکام خزشی نسبتاً کم این آلیاژ کابرد آن در مواردی که نیاز به استحکام دمای بالا می باشد، محدود می گردد. اگرچه این فولاد در محدوده دمایی 400 تا 590 درجه سانتیگراد داکتیلیته خود را حفظ می کند. اما در صورت سرد شدن آن در هوا بعد از حرارت دهی زیاد در این محدوده دمایی. تردی ناشی از تشکیل فاز سیگما حاصل خواهد شد. این تردی ممکن است با حرارت دهی تا دمای 760 درجه سانتیگراد حذف گردد.

جوشپذیری فولادهای کروم

فولاد زنگ نزن 27% Cr در کابردهایی که خطر اکسیداسیون شدید وجود دارد، به کار می رود. این فولاد نیز در معرض پدیده تردی فولاد 430 قرار می گیرد. کاربرد عمده فولاد نوع 446 در مواردی چون قطعات کوره، لوله های حفاظتی ترموکوپل و … است که به طور کلی میزان تنش کم است.

فولادهای زنگ نزن مارتنزیتی

که اغلب در کاربردهای دمای بالا به کار می روند و با نام فولادهای سوپر 12 کروم شناخته می شوند. و حاوی مولیبدن تا (3%) و یا تنگستن تا (3.5%) برای استحکام بیشتر در دمای بالا می باشند. عناصر دیگری نظیر مثل وانادیم، نایوبیم، و نیتروژن را نیز می توان در مقادیر کم برای افزایش استحکام اضافه کرد. فولادهای مارتنزیتی 12% Cr با عناصر آلیاژی مذکور را میتوان تا دمای 650 درجه سانتیگراد مورد استفاده قرار داد. اما در دمای بالاتر از 540 درجه سانتیگراد، استحکام متوسطی از خود نشان می دهند. فولادهای زنگ نزن مارتنزیتی غیر آلیاژی را نیز می توان تا دمای 400 درجه سانتیگراد مورد استفاده قرار داد.

جوشپذیری فولادهای کروم

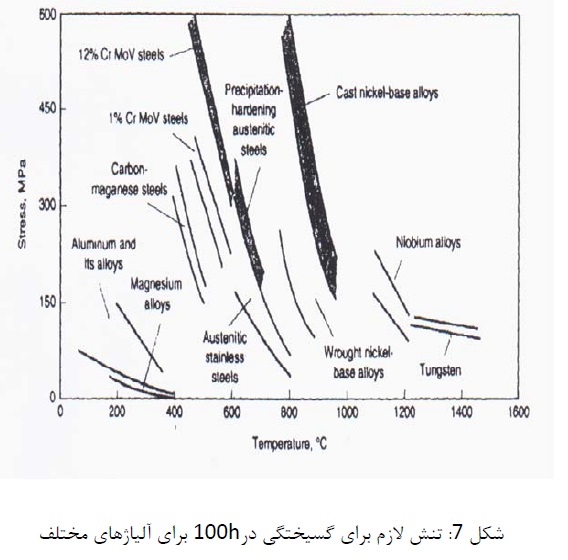

فولادهای زنگ نزن آستنیتی آلیاژهایی از آهن، کروم و نیکل هستند. اطلاعات مربوط به خواص فولادهای آستنیتی در شکلهای 7 تا 9 نشان داده شده است.

نوع 304 متداولترین رده فولادهای آستنیتی کروم نیکل دار است. و برای استفاده در مجاورت مواد خورنده یا اکسید کننده شدید مورد استفاده قرار می گیرد. فولاد نوع 304 دارای مقاومت عالی در برابر خوردگی و اکسیداسیون و استحکام خزشی بالا می باشد. و معمولاً تا دمای 815 درجه سانتیگراد مورد استفاده قرار می گیرد. فولاد نوع 304 بطور موفقیت آمیز و اقتصادی در کابردهای دما بالا مانند. لوله های بخار فشار بالا و لوله های بویلر و تجهیزات صنایع فرآوری و تصفیه نفت مورد استفاده قرار می گیرد.

فولادهای زنگ نزن نوع 321 و 347 مشابه فولاد 304 هستند. جز آنکه به ترتیب به آنها Ti و Nb اضافه شده است. افزودن Ti و Nb و ترکیب آن با کربن موجب به حداقل رسیدن خوردگی بین دانه ای می شود. که ممکن است بعد از جوشکاری در برخ محیط ها به وجود آید. با این وجود استفاده از Nb (یا Ti) اطمینان کامل از عدم ایجاد حساسیت ( Sansitization). و حمله بین دانه ای بعدی را در صورت قرار گیری به مدت طولانی در بازه 485 تا 815 درجه سانتیگراد برآورده نمی کند. با این وجود فولادهای زنگ نزن 321 و 347 مصارف عمده ای در این بازه دمایی دارند.

فولاد زنگ نزن نوع 316، که حاوی Mo است. برای استفاده در شرایطی که نیاز به استحکام بالا تا حدود دمای 815 درجه سانتیگراد می باشد، مورد استفاده قرار می گیرد. و تا حدود 900 درجه سانتیگراد نسبت به اکسیداسیون مقاوم می باشد. با این وجود در بالاتر از این دما، در هوای ساکن Mo تشکیل اکسیدی می دهد. که تبخیر می شود و در نتیجه اکسیداسیون سریع رخ می دهد.

برای کاربردهای بالاتر از دمای حدود 870 درجه سانتیگراد. فولادهای زنگ نزن نوع 309 و 310 که حاوی حدود 23 تا 25% Cr هستند مورد استفاده قرار می گیرند. این فولادها بهترین استحکام در دمای بالا را نسبت به سایر فولادهای زنگ نزن آستنیتی دارا هستند. و به دلیل وجود کروم، می توان از آنها در مواردی که خطر خوردگی بسیار بالاست نیز استفاده کرد. بیشترین محدوده عملکردی در ارتباط با مقاومت در برابر اکسیداسیون، مربوط به فولاد زنگ نزن پر آلیاژ نوع 330 می باشد. این آلیاژ که حاوی 19% Cr و 25%Ni و 1% Si است. برای کاربرد مداوم در دمای 1150 درجه سانتیگراد مناسب است.

فولادهای زنگ نزن رسوب سختی بالاترین استحکام را در دمای اتاق نسبت به دیگر فولادهای زنگ نزن دارا هستند. این فولادها، بین فولادهای ماریجینگ بدون کروم 18% Ni و فولادهای مارتنزیتی 12% Cr کوئنچ و تمپر می باشد قرار می گیرند. یک نوع از این فولاد (A-286) دارای استحکام متوسط می باشد. و توانایی سرویس دهی طولانی تا دمای 620 درجه سانتیگراد را داراست.

فولادهای سوپاپ (Valve Steels):

فولادهای آستنیتی استحکام یافته با نیتروژن هستند که کاربرد گسترده ای در ساخت سوپاپ موتور احتراقی خودرو دارند. نمونه های این آلیاژها شامل

می باشد. مقدار نیتروژن در این آلیاژها بین 0.2 تا 0.5% است.

فولادهای سوپاپ موتور تا دمای 760 درجه سانتیگراد مورد استفاده قرار می گیرند. ولی بالاتر از این محدوده دمایی استحکام آنها نسبتاً کم می باشد.

جوشپذیری فولادهای کروم

فولادهای آلیاژی پر آلیاژ کروم-آلومینیم دار (نسوز)

این فولادها در برابر درجه حرارت های بالا مقاوم بوده و از مقاومت خوبی در برابر خوردگی و اکسایش برخوردارند. به همین دلیل اغلب ورق ها، لوله ها و اتصالات و جدار تجهیزات موجود در کوره ها را از این نوع فولادها می سازند.

مقدار کربن این فولادها کمتر از 0.12 درصد، میزان سیلیسیم 0.5 تا 1.4 درصد. و مقدار منگنز همواره کمتر از یک درصد، مقدار فسفر کمتر از 4%. مقدار گوگرد کمتر از 3%، میزان کروم 6 تا 26 درصد و مقدار آلومینیم آن 0.5 تا 1.7 درصد می باشد.

جوشپذیری فولادهای کروم

فولاد (CrAl 7 10X(1،4713 مناسب برای تولید نگه دارنده ورق و لوله ها در کوره سازی. تجهیزات پیشگرم کردن هوا، سیستم نگه دارنده و تکیه گاه در کوره های فوق گداز، درپوش های بازپخت. ورق های درپوش و لوله های محافظ پیرومترها و غیره.

فولاد (CrAl 13 10X(1،4724 مناسب برای اجزاء کوره و دیگ های بخار و لوله محافظ المنت های برقی.

فولاد (CrAl 18 10X(1،4742 معادل استاندارد آمریکایی 430 مناسب برای تولید اجزاء سازه ای با تنش های اعمالی مکانیکی یکنواخت. مانند قطعات اتصالی کوره ها، اجزاء انتقال، پین ها، لوله های بازپخت و غیره.

فولاد (CrAl 24 10X(1،4762 مناسب برای تهیه اجزاء سازه ای با دمای بالا که تحت تنش های اعمالی مکانیکی پایین قرار دارند. مانند ورق های مورد استفاده در دیگ بخار فوق گداز و غیره.

جوشکاری فولادهای دمای بالا حاوی 0 تا 12% کروم

جوشکاری فولادهای مارتنزیتی کروم بالا مانند (CrMoV121 10X(1،4922 از دو طریق می تواند انجام گردد.

1- جوشکاری بالای دمای تشکیل مارتنزیت

a) در زمان پایان عملیات جوشکاری با در نظرگیری پیش گرم بالای دمای Ms در حدود 350 تا 400 درجه سانتیگراد. فلز جوش و HAZ آستنیتی باقی خواهد ماند. و مارتنزیت تشکیل نخواهد شد.

b) بعد از اتمام جوشکاری، فلز جوش تا دمای 80 تا 130 درجه سانتیگراد سرد می شود. و مارتنزیت تشکیل می گردد. (در مقاطعی با ضخامت بیش از 10mm از سرد شدن فلز جوش تا دمای اتاق باید جلوگیری شود تا احتمال ترک خوردگی وجود نداشته باشد).

سرد کردن در دماهایی بالاتر از محدوده دمایی ذکر شده احتمال حضور آستنیت باقیمانده در ساختار را افزایش می دهد. و سرد کردن در دماهایی پایینتر، ممکن است منجر به ترک خوردگی و افزایش تنشهای جوشکاری شود.

c) بلافاصلهه بعد از مرحله b، عملیات PWHT در محوده دمای 720 تا 780 درجه سانتیگراد انجام می شود. تا میزان هیدروژن کاهش یابد و مارتنزیت تمپر شده بوجود آید. عملیات PWHT برای تمام ضخامت ها ضروری است.

2- جوشکاری زیر دمای تشکیل مارتنزیت

a) دمای پیش گرم زیر دمای Ms (به عنوان مثال 250 درجه سانتیگراد) در نظرگیری می شود. تا فلز جوش یا بخش عمده ساختار آن از آستنیت به مارتنزیت تبدیل شود. حرارت پاسهای بعدی منجر به تمپر شدگی مارتنزیتی می شود که تشکیل شده است. در نتیجه مناطقی از جوش دارای چقرمگی بالاتری می باشند.

b) بعد از اتمام جوشکاری، فلز تا دمای 80 تا 130 درجه سانتیگراد سرد می شود. تا آستنیت باقیمانده هم به مارتنزیت استحاله پیدا کند. از سرد کردن تا دمای اتاق باید اجتناب شود تا احتمال ترک خوردگی از بین رود.

c) بعد از عملیات b عملیات تمپرینگ در دمای حدود 750 درجه سانتیگراد انجام می گیرد.

در دو حالت، پاس ریشه باید توسط فرآیند TIG و با استفاده از فلز پرکننده با ترکیب شیمیایی. مشابه فلز پایه یا با درصد عناصر آلیاژی کمتر استفاده شود. حفاظت اضافی از ریشه نیز با استفاده از گاز آرگون ضروریست سرعت گرمایش در تمپرینگ تقریباً در حدود 1000C/hour باید حفظ شود. زمان نگهداری نیز بستگی به ضخامت قطعه دارد.

کربن کمتر تمایل کمتری به افزایش سختی در هنگام جوشکاری نشان می دهد. در نتیجه احتمال تشکیل ترک سرد و بروز SCC کاهش پیدا می کند.

جوشکاری فولادهای دمای بالای آستنیتی

به منظور حصول خواص مکانیکی بهینه در دمای بالا، فولادهای آستنیتی پایدار تحت عملیات حرارتی آنیل معمولی قرار می گیرند. و در این شرایط جوشکاری می شوند. جهت جلوگیری از بروز ترک گرم در این فولادها تمهیدات زیر باید در نظرگیری شوند.

استفاده از فولادها و فلزات پرکننده با میزان ناخالصی کم برای کاهش میزان فیلم های مرزدانه با نقطه ذوب پایین.

افزودن عناصر آلیاژی که تمایل به واکنش شیمیایی با ناخالصی ها را دارند.

استفاده از شدت جریانهای پایین.

کم نگه داشتن حجم حوضچه فلز مذاب تا حد ممکن.

اجتناب از به کارگیری فرآیندهای جوشکاری که حوضچه جوش بزرگ دارند.

در ضخامتهای بالاتر از 25mm عملیات پیش گرم در محدوده های دمایی 100 تا 200 درجه سانتیگراد، به منظور کاهش تنشهای جوشکاری لازم است. برای جوشکاری فولادهای آستنیتی به منظور کاهش احتمال ترک گرم می توان از فلزات پر کننده ای استفاده کرد. که فلز جوش حاوی 5 تا 8% فریت دلتا باشد. میزان فریت دلتا در فلز جوش با توجه به دمای سرویس محدود می شود. زیرا فلز جوش حاوی فریت دلتا در دماهای بالای 600 تا 927 درجه سانتیگراد به دلیل تشکیل فلز سیگما تمایل به تردی دارد. از این رو در دماهای بالاتر از 700 درجه سانتیگراد باید از فلزات پرکننده تمام آستنیتی استفاده کرد.

جوشپذیری فولادهای کروم

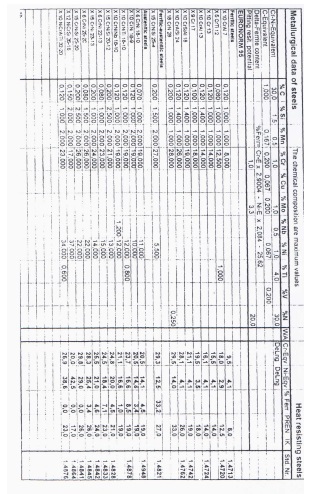

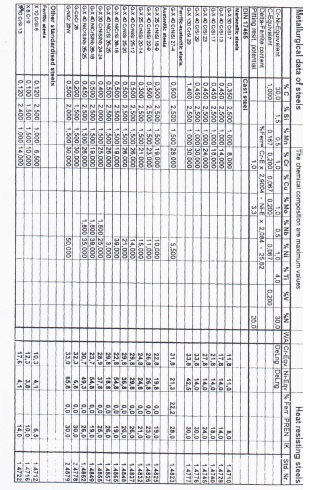

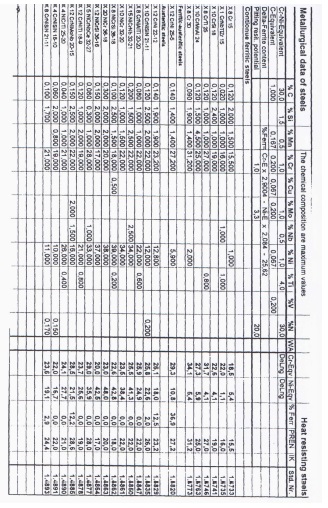

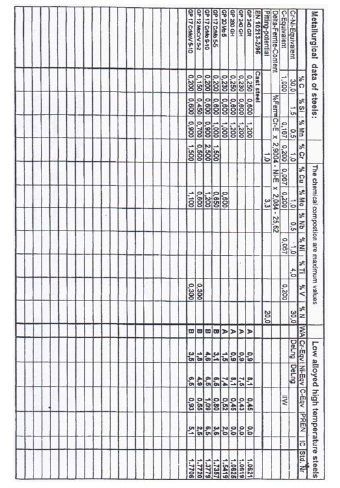

خواص مکانیکی در دمای اتاق، خواص خزشی در دماهای بالا، شرایط عملیات حرارتی و فلزات پرکننده جوشکاری. برخی از فولادهای دمای بالا در جدول 1 تا 4 نمایان و مشخص است.

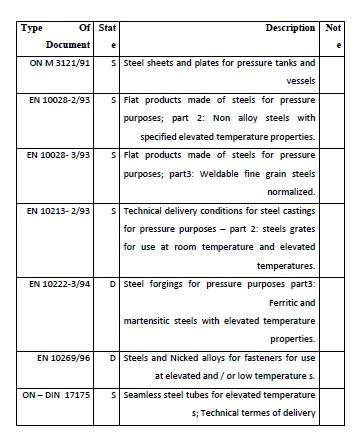

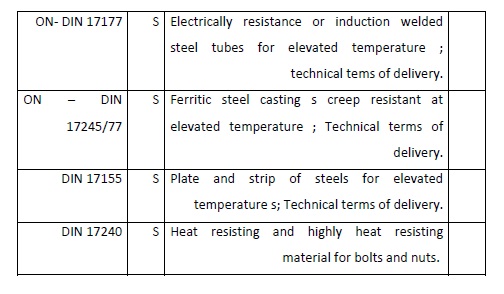

استانداردهای اروپایی برای فولادهای کم آلیاژ مقاوم در دمای بالا

توضیح استفاده از جدول ترکیب شیمیایی و اطلاعات متالورژیکی فولادهای مورد استفاده در دماهای کم

1- تمامی اطلاعات مندرج در جدول صفحات بعد از مقادیر حداکثر لیست شده در استانداردهای اروپایی محاسبه شده است. بنابراین، این اطلاعات جنبه کلی دارد و برای موارد خاص، آنالیز حقیقی برای محاسبه اطلاعات ضروری می باشد.

2- محاسبه کربن معادل براساس فرمولهای زیر حاصل شده است. این فرمولها توسط Schaffler محاسبه و توسط Long De ویرایش شدند.

+Cr-E=%Cr

Ni-E=%30C

3-محاسبه کربن معادل براساس فرمول IIW می باشد.

𝐶𝐶 − 𝐸𝐸 = 𝐶𝐶%+

𝑀𝑀

4-محاسبه میزان فریت دلتا در میکروساختار آستنیت براساس فرمول زیر می باشد.

Free%=Cr-E

5-حروف A، C،B،D نشانگر قابلیت جوشکاری فولادها توسط روشهای ذوبی می باشند.

A: جوش پذیر بدون در نظر گرفتن ملزومات ویژه

B: جوش پذیر همراه با برخی از ملزومات نظیر پیش گرم، پس گرم و…

C: جوش پذیری کم (کمتر نسبت به B،A)

D: غیر جوش پذیر

6-محاسبه PREN براساس فرمول تجربی زیر می باشد.

+PREN=%Cr

7- در ستون IC، اطلاعات درباره خوردگی بین دانه ای ارائه شده است. تست و ارزیابی براساس EURONORM 114 صورت گرفته است.

جوشپذیری فولادهای کروم

فولاد رسول دلاکان

با سالها تجربۀ ارزشمند و گرانبها در عرصه تأمین و توزیع انواع ورق آلیاژی و انواع فولاد آلیاژی. و با گواهینامه ها و آنالیزهای معتبری که ضمیمه محصولاتش به مشتریان خویش میها می کند. توانسته رضایتمندی مشتریان خویش را همواره فراهم آورد.

صنعتگر شریف و گرامی از اینکه ما را جهت خرید کالا (فولاد آلیاژی) مورد نیاز خویش. انتخاب می نمایید از شما سپاسگزاریم.

ارتباط با ما

02128423820 – 09122136675

واتس آپ: 09122136675 – فکس: 02128423820

اینستاگرام: fooladdalakan

ایمیل : fooladrasuldalakan@gmail.com