تمیزکاری بدنه رنگ آمیزی-اصول و روشهای مختلف تمیزکاری بدنه رنگ آمیزی کشتی ها

اصول و روشهای مختلف تمیزکاری بدنه رنگ آمیزی کشتی ها

تمیزکاری بدنه رنگ آمیزی

مقدمه:

براساس متداول در صنعت دریایی و مقررات موسسات طبقه بندی از لحاظ حفظ و تداوم ایمنی. واحدهای شناور می بایستی هر دو سال یکبار جهت بازدید تعمیرات زیرآبی (DOCKING SURVERY). و تجدید رنگ آمیزی بدنه خارجی بخارج از آب منتقل گردند.

بلافاصله پس از بالا کشیدن شناور مراحل مختلف کار بترتیب زیر انجام خواهد شد:

1- شستشوی بدنه زیر آبی تحت فشار، برای زدایش خزه ها تا حد ممکن.

تمیزکاری بدنه رنگ آمیزی

2- خزه تراشی بدنه زیرآبی با بیلچه و کاردک. (این می بایستی قبل از خشک شدن بدنه و سخت شدن خزه های روی بدنه انجام شود).

3-سندبلاست بدنه خارجی با ماسه تحت فشار (SAND BLASTHNG) یا آبراه آهن تحت فشار (GSHOT BLASTIN) یا واتراجت (WATER JET SYS).

4- شستشوی بدنه بلافاصله با آب شیرین تحت فشار جهت نمک و گرد و غبار زدائی.

5- رنگ آمیزی لایه اول (PRIMER) مطابق استاندارد رنگ معرفی که بمنظور جلوگیری از رنگ زدگی بدنه. تا انجام رنگ آمیزی لایه دوم و همچنین بمنظور ایجاد چسبندگی سایر لایه ها به بدنه می زنند.

6- تعمیرات بدنه زیرآبی نظیر: برش زینگ آنه های دچار خوردگی و نصب زینگ آندهای جدید. بازدید-سرویس و احیاناً تعمیر زنجیر و لنگر، دریچه های ورودی آب دریا (CHESTS SEA) و والرهای مربوطه شافت و پروانه. تعویض ورق ها و فریم های دچار خوردگی بیش از حد مجاز زیرآبی داخل مخازن و غیره.

الف: وسایل و روشهای انجام کار برای تمیزکاری بدنه

1- HINGUSRB REW (روش برس سیمی)

که معمولاً به برس های سیمی دوار اطلاق می گردد. یک روش قدیمی است که برای تمیز کردن درزهای جوشکاری بکار می رود. و برای زنگ زدایی مناسب نیست. عیب اصلی این روش در این است که سطوح مورد نظر صیقلی می شوند و بنابراین این میزان چسبندگی آستری را به سطح می دهد. در نتیجه باعث افول رنگ آمیزی می شود.

2- GHIPPING (پوسته کردن با چکش اسکراب)

روش پوسته کردن معمولاً همراه با روش اول (پرس سیمی) صورت می گیرد. این روش گاهی اوقات برای انجام تعمیرات جزئی و در مورد روش های قدیمی رنگ آمیزی به کار می رود.

این روش برای مهیا سازی کلی سطوحی که با رنگهای اپوکسی و کلر نیتدر را که پوشش می شود مناسب نیستند.

3- FLAME CLEANING (زنگ زدایی با شعله)

این روش برای زنگ برداری (بطریقه گرمایش به کمک استیلین با پروپان+ اکسیژن) بکار می رود. این سیستم کلیه لایه های زنگ را از بین می برد. بنابراین مدرن بحساب نمی آید.

4- DISC SANDING (دیسک سمباده)

این روش شامل دیسک های دواری است که روی آنها مواد زیر و دارای خورندگی (سمباده) پوشش می گردند. این طریقه برای تعمیرات جزئی و موضعی بکارروی می شود. کیفیت خوب این سیستم به ثبوت میرسد و می تواند سطوح خوب و درخشنده ای از خود بجای گذارد.

تمیزکاری بدنه رنگ آمیزی

5- SWEEP BLASTING (بلاستیک جارویی)

این روش دستی برای تمیز کاری سطحی فلزات دارای آستری از آلودگیها قبل از انجام پوشش رنگ بکار می رود.

6- BLAST CLEANING (بلاستیک خشک)

این روش عبارت است از برخورد مواد خورنده با سرعت زیاد به سطحی که می بایستی. برای رنگ آمیزی مهیا شود این طریقه یا دستی و یا به صورت اتوماتیک و توسط چرخش پروانه صورت می گیرد. که البته دقیقترین روش برای زنگ زدایی است (در بند -8 مفصلاً شرح و بررسی می شود).

7- WET(ABRASIVE)BLAST CLEANING (بلاستیک مخلوط آب و شن با آب تحت فشار فوق العاده زیاد)

این روش که همان بلاستینگ تر می باشد. برای مهیا سازی سطوحی که بشدت زنگ زده می باشند بکار می رود.

-فشار 700 الی 900 کیلوگرم بر سانتیمتر مربع

-مصرف آب: 4000 لیتر در ساعت

-سرعت تمیزکاری: حداکثر 5 متر مربع در ساعت (بستگی به موادی دارد که می بایستی از روی سطح برداشته شود).

-کاربرد: برداشتن آلودگیهای نمکی-لایه های کهنه و زنگ.

8- SAND BLASTING

8-1) نتیجه مهیا سازی سطوح برای رنگ آمیزی وقتی رضایت بخش خواهد بود که اینگونه سطوح کاملاً تمیز بشوند. برای تمیز نمودن سطوح بزرگ نظیر: پلها، مخازن، کشتی ها و غیره… سیستم سند بالاست دستی با انعطاف پذیری که دارد از بهترین روشها محسوب می شود.

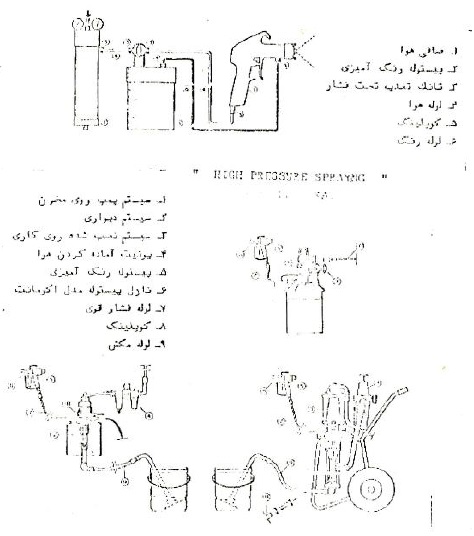

در این روش از برخورداری مواد خورنده (ماسه، براده آن، خورده شیشه و غیره) مخلوط با هوای فشرده استفاده می شود. ظرفیت تمیزکنندگی دستگاه سند بلاست بستگی به میزان زنگ موجود روس سطح، نوع مواد خورنده، اندازه نازل (قطر نازل)، فشار هوا و غیره دارد.

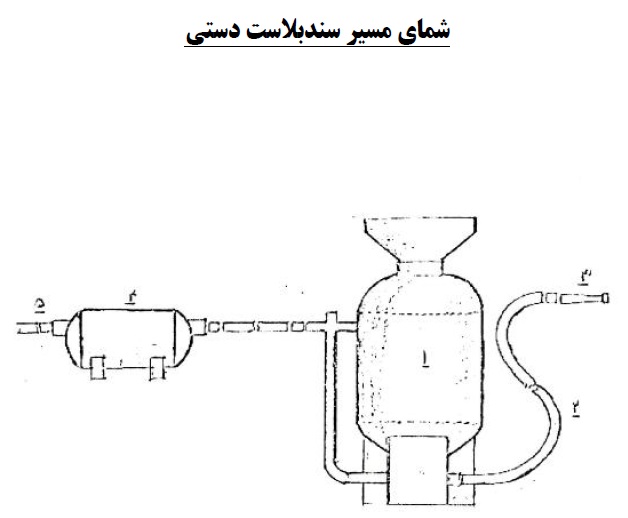

در شکل زیر مسیر یک سیستم سندبلاست دستی نمایان و مشخص است. بطور معمول میزان فشار هوای خارجی از نازل در هر اندازه از نازل که انتخاب شود. در سیستم بلاسینگ هوا و سلیس 7 اتمسفر است بعلاوه قطر نازل بستگی به اندازه سطح دارد. هر چه اندازه سطح بزرگتر باشد نازل با قطر بزرگتر و هرچه اندازه سطح کوچکتر باشد. (لوله های باریک، نبشی، و فریم ها) با قطر کوچکتری بایستی انتخاب شود.

1-یونیت سندبلاست

2-لوله یونیت سندبلاست به نازل

3-نازل سندبلاست

4-منبع هوای فشرده

لوله منبع دارای هوای پر فشار کمپرشود

بطورکلی نسبت بین قطر نازل، دبی (میزان بازده) نازل و فشار خروجی از نازل بستگی به طرح و ساخت کارخانه سازنده. و نوع مواد خورنده (ماسه، براده آهن، خورده شیشه، مواد پلاستیکی و غیره) دارد.

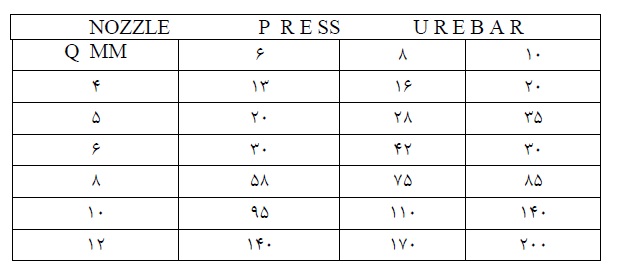

بدیهی است هرچه جنس مواد خورنده نرم تر باشد فشار بار بیشتری برای پاکسازی سطح لازم است. که بایستی با توجه به نیاز، نوع کار، حجم کار و جنبه های اقتصادی نوع نازل انتخاب شود. در جدول صفحات بعد دو نمونه از تولیدات نازل کارخانه اطلس کوپکو (سوئدی) و. AIR BLAST B.V (هلندی) درج شده است.

-جدول نسبت دبی هوای خروجی از نازل بر حسب لیتر در ثانیه به قطر نازل و فشار خروجی هوا. از نازل بر اساس نازلهای ساخت اطلس کوپکو.

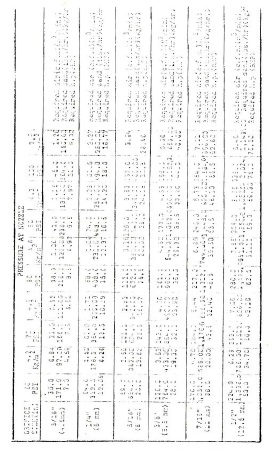

-در جدول صفحه بعد نسبت بین قطر نازل، میزان دبی متر مکعب در دقیقه و فوت مکعب در دقیقه نازل. و فشار خروجی از نازل را در نازلهای ساخت کارخانه BLAST B AIR.V. هلندی نشان می دهد.

همانطوریکه اشاره گردید. بهترین و مؤثرترین وسیله برای رنگ زدائی سطوح فلزی با ابعاد بزرگ نظیر کشتیها از نظر سرعت عمل و کیفیت کار. نمونه ای از آن که در داخل کشور شده. و با نوع استاندارد خارجی آن مطابقت می نماید تشریح می گردد.

8-2) طرز استفاده از دستگاه سندبلاست

1- ابتدا مخزن را از ماسه سرنده به اندازه 3/4 گنجایش مخزن پر نموده و چنانچه ماسه را سرنده نموده و استفاده نمایید. باعث گرفتگی سر شیلنگ مخصوص میشود و مانع خروجی ماسه می گردد.

2- شیر شماره 1 که ورود هوای فشرده به داخل مخزن می باشد را باز نمائید.

3- پس از ده ثانیه شیر شماره 4 (شیر هوای مخصوص هماهنگ کننده ماسه) را نیم باز نمائید.

4-شیر شماره 3 (شیر خروج ماسه) که زیر دستگاه قرار گرفته است. را به اندازه مورد مصرف باز نمائید و چنانچه فشار هوا کم باشد. شیر مذکور را تا آخر باز نموده و عمل ماسه پاشیدن را انجام دهید.

8-3) طرز خاموش کردن دستگاه

1- ابتدا شیر شماره 3 را بسته و سپس بترتیب شیرهای شماره 2 و 1. و در آخر شیر شماره 4 را به منظور خارج شدن هوای ذخیره در تانک باز نمائید.

8-4) نکات ایمنی مهم

هنگام کار با دستگاه های شن پاش رعایت مواد زیر ضرورت دارد

-پوشیدن لباس کار مناسب

-استفاده از کلاه ایمنی مخصوص

-استفاده از دستکش مخصوص

ضمناً مواظبت های لازم جهت عدم ورود دانه های درشت شن و ماسه بداخل نازل ها بایستی صورت گیرد.

بدیهی است در صورت بروز چنین اشکالی دستگاه را خاموش کرده و پس از اطمینان از قطع جریان هوای متراکم، انسداد را بر طرف نمود. اصابت یک دانه شن به بدن موجب ضایعات فراوان خواهد گردید. اتصالات قبل از انجام کار بازرسی شوند. از صحت کار درجه فشار هوا باید مطمئن بود. شیر اطمینان پس از چند بار استفاده حتماً بازرسی شود. رعایت این نکات موجب انجام کار مفید و رضایت بخش خواهد بود.

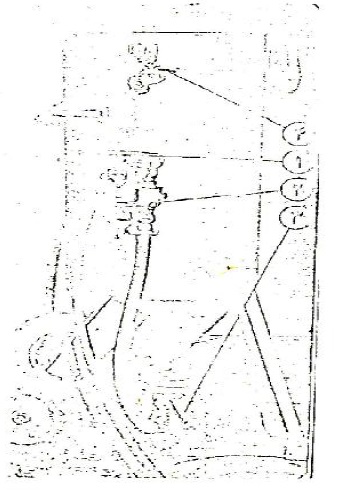

8-5) کلاههای ایمنی و لباس کار

یکی از وسایل ایمنی که می بایست هنگام کار با دستگاه های رنگپاش و بخصوص شن پاش استفاده نمود کلاه ایمنی مخصوص می باشد. که برای جلوگیری از ورود ذرات رنگ. یا گرد و خاک به ریه و یا اصابت دانه های شن و ماسه به سرو صورت استفاده نمود. کلاه ایمنی مزبور معمولاً از نوع فایبرگلاس بوده و می بایستی دارای چرمی و شیلنگ هوای تنفسی، با مقاومت و وسعت دید کافی باشد. هوای مورد تنفس توسط یک رشته شیلنگ از قسمت پشت کلاه به داخل محفظه وارد گشته و شخص استفاده کننده. بدون کوچکترین اشکالی در عمل تنفس می توانند به کار ادامه دهند. در ضمن جریان ورود هوا به داخل کلاه باعث می گردد که گرد و غبار موجود در فضای اطراف به داخل کلاه نفوذ ننماید.

6-8) دستگاه های تصفیه هوا-رطوبت گیر

استفاده از دستگاه های تصفیه هوا بدلیل آلودگی محل کار، یکی از موارد ضروری بحساب می آید. چه آنکه هوای مصرفی بهنگام کار با دستگاه ها به علت پخش ذرات رنگ. بخصوص ماسه و شن کاملاً دچار آلودگی و غیرقابل تنفس می باشد. بنابراین لازمه حفظ سلامتی شخص استفاده کننده، ایجاد هوای سالم تنفسی می باشد.

8-7) آمادگی سطوح و استانداردهای مختلف

عمر مؤثر یک لایه ضد زنگ، مورد بکارگیری سطح فولادی کاملاً بستگی به این دارد. که سطح قبل از رنگ آمیزی تا چه حد مهیاسازی باشد. همچنین این مسئله به نوع و ضخامت رنگ نیز بستگی دارد.مهیاسازی سطوح اولاً شامل مهیاسازی اولیه سطح با هدف تمیز کردن زنگ. و اشیاء خارجی از روی سطوح فلزی قبل از رنگ آمیزی لایه (FRIMER) می باشد.

ثانیاً- هدف از میهیاسازی سطوح، برداشت زنگ و اشیاء خارجی از روی سطوح فلزی مورد پوشش. با (SHOP PRIMER) یا (PRIMER) قبل از بکارگیری لایه ضد زنگ می باشد.

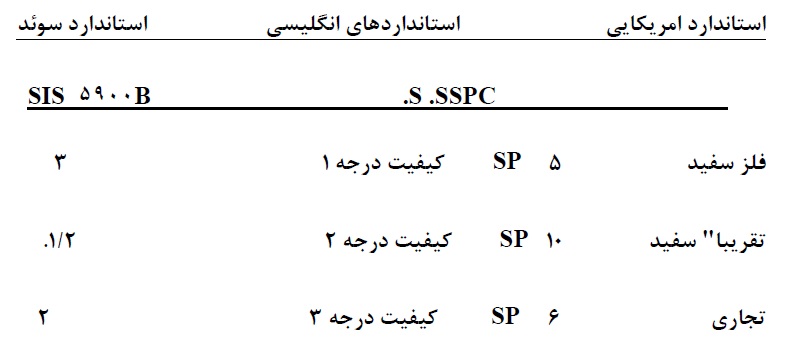

8-7-1) چنانچه بخواهیم میزان دقیق و معینی از زنگ زدائی و تمیزکاری یک سطح فلزی را قبل از رنگ آمیزی مشخص نمائیم، اصلح است. از استانداردهای مورد شناخت سوئدی با شماره (SIS 055900) و بشرح زیر استفاده نمائیم.

نوع A- سطح پوشیده شده از مواد پوششی محافظ.

تمیزکاری بدنه رنگ آمیزی

نوع B- سطح فلزی که شروع به زنگ کرده است. و مواد پوششی محافظ بصورت سطوح پوسته شده در آمده است.

C-سطح فلزی که مواد پوششی محافظ آن سطح فلزی جدا باشد و یا بسهولت قابل تراش است. با حفره های کوچکی که بسختی با چشم غیر مسلح قابل رویت است.

نوع D- سطح فلزی که مواد پوششی محافظ بکلی از بین میرود. و سوراخهای بسیاری که قابل رویت با چشم غیر مسلح می باشند نمایان می شوند.

8-7-2) درجات مهیا سازی سطوح مطابق با استانداردهای سوئدی

استاندارد سوئدی، دارای 6 درجه می باشند. که سه تای آنها بشرح زیر معمولاً در مشخصه های فنی کاربرد دارند.

(ST3)

اسکراپ های خیلی دقیق و تمیزکاری با برس های سیمی و ماشین های سنگ سمباده.

طرز عمل: با دقت برداشت زنگ، اشیاء خارجی و لایه های زنگ مورد جدا شدگی از سطح فلز می باشد. بکارگیری از برس سیمی، استفاده از برس برقی، این روش می تواند مواد پوشش محافظ پوسته میشود. زنگ زدگی و مواد خارجی سطح فلز را کاملاً برطرف نماید. سپس با استفاده از سیستم تمیز کننده مکشی (جاروبرقی) هوای متراکم خشک. و با برس می باید سطح را تمیز نمود تا سطح درخشنده فلز نمایان شود.

تمیزکاری بدنه رنگ آمیزی

تذکر: در مواردیکه اصطلاح ST3 بکارگیری می شود. منظور درجه TS3 در استاندارد سوئدی می باشد.

استاندارد بلاشینگ کامل: این روش پوسته پوششی محافظ، زنگ و مواد خارجی سطح فلز را کاملاً تمیز می نماید. و ممکن است فقط لکه هائی به شکل نقاط و خطوط بر جای بماند.

سپس با استفاده از جاروبرقی-هوای متراکم و با برس می باید سطح را تمیز نمود.

SA.3

استاندارد و بلاشینگ تا رسیدگی به سطح فلز خالص، با این روش نورد پوسته، زنگ و مواد خارجی کاملاً از سطح فلز پاک می شوند. نهایتاً با استفاده از سیستم تمیز کننده مکشی (جاروبرقی) هوای متراکم خشک. و با برس می بایستی سطح را تمیز نموده در این حالت، سطح می باید رنگ یکنواخت فلزی از خود بجای گذارد.

8-7-3) معادل های استانداردهای انگلیسی و آمریکایی

8-7-4) ناهمواری فلز آماده شده با روش بلاستینگ

برای تعیین میزان نامواری سطح فلز مهیا با روش بلاستینگ مقیاسهای متفاوتی استفاده می شوند. که معروفترین آن شاخص (RA) می باشد.

مقیاس C.L.A (VERGE LINE CENTERA) با میانگین خط وسط برابر با شاخاص (میانگین منحنی سطح) می باشد.

(شاخص RA معادل با NEN3635-ISO3274).

1-حداکثر مقیاس بریا رنگ حاوی گرد فلزات غیر از روی 15NON-ZINC-SUDT میکرون و برای رنگ حاوی گرد فلز روی 20 میکرون می باشد.

2-عمق ناهمواری (PEAK-VALLY-DEPH) 4 تا 6 برابر شاخص می باشد.

3-در مورد سطح فلز مهیا (با روش بلاستینگ) با ناهمواری از 7 میکرون. (با در نظر گیری قطر لایه آستری) تا 30 میکرون اندازه گیری دقیق امکان پذیر نمی باشد. در محدوده صفر تا 30 میکرون همیشه اندازه هایی یافت می شوند. که بسیار بالا می باشند. در حالیکه از 30 میکرون به بالا میانگین اندازه قطر لایه دقیقتر مشخص می شود.

در مواردی که میزان ناهمواری (RA-ROUGHNESS) از 17 میکرون (برابر عمق ناهمواری 100 میکرون) بیشتر است. برای پوشش ناهمواریهای، یک لایه آستری اعمال شود.

معمولاً ناهمواری یا عمق بیش از 100 میکرون در صورتی پدید می آید. که سطوح فلزی (که تحت عمل بلاستینگ قرار می گیرد) بشدت دچار زنگ زدگی باشند.

مداوم باید از ایجاد ناهمواری با عمق بیش از 100 میکرون جلوگیری شود.

8-7-5) استانداردهای ژاپنی

استانداردهای ژاپنی جهت مهیاسازی سطوح:

استانداردهای ژاپنی، استانداردی معین و منظم را برای مهیاسازی ثانویه سطوح قبل از اعمال رنگ های حفاظتی در مورد سطوح مهیا. در کارگاه در مرحله ساخت بدنه کشتی و یا تأسیسات فلزی پایه گذاری کرده اند.

تمیزکاری بدنه رنگ آمیزی

H-سطح فلز مهیا برای جوش دستی

A- سطح فلز آماده شده برای جوش اتوماتیک

F-و سطح فلز مهیا برای جوش شعله گاز

D- سطح فلز مهیا برای جوش نمک فلز روی سفید

R- سطح فلز آماده شده برای جوش زنگ به صورت لکه

8-7-6) درجات مهیاسازی سطوح مطابق با استانداردهای ژاپنی

استانداردهای ژاپنی، شش درجه. مهیاسازی سطوح را مشخص می نمایند که برخی از آنها در ذیل آمدند.

(BT2)

سطح مهیا بوسیله برس سیمی برای موارد R,D,A. و یا بوسیله برس سیمی و دیسک سنباده برای مورد و F یا بوسیله سنباده برای مورد.

(PT3)

سطح مهیا بوسیله برس سیمی و یا همراه با دیسک سنباده برای موارد A و H یا وسیله دیسک سنباده برای مورد F.

با استفاده از این روش مواد خارجی پاک می شوند. تا جایی که سطح فلز درخشندگی یکنواخت فلزی خود را بدست نمی آورد. همچنین این روش در مورد مهیاسازی سطوح دارای آستری و یا دارای پوشش برای زدودگی جزئی نظیر خراشها و صدمات مکانیکی بکار می رود.

(Ss)

سطح مهیا بوسیله بلاستینگ سبک با استفاده از شن برای زدودگی رنگ زدگی به غیر از اثرات زنگ.

همچنین این روش در مورد مهیاسازی سطوح دارای آستری. و یا دارای پوشش و یا فلز گالوانیزه برای ایجاد ناهمواری در پوشش. و یا فلز و نیز برای زدودگی آلودگی و یا اثرات زنگ بکار می رود. در استانداردهای ژاپنی SA2 و SA3 نیز بکار می روند. که مساوی با علامات سوئدی SA2 و SA3 می باشند.

8-7-7) ترک یابی

پس از اینکه با استفاده از روشهای آلودگی زدایی سطوحی که در بالا به آن اشاره شد. سطح مورد نظرمهیا گشت تا عملیات پوششهای حفاظتی و رنگ آمیزی بر روی آن صورت پذیرد. گاه ضروری است که از نقطه نظر ایمنی، آزمایشاتت ترک یابی نیز بر روی سطوح انجام پذیرد. سیستمهای ترک یابی اکثراً بوسیله مواد شیمیایی و اشعه ایکس صورت می گیرد. اگر منظور یافت ترک های سطحی بسیار موئی که بچشم قابل دید نیست – ترک یابی بوسیله مواد شیمیایی صورت می پذیرد. اگر منظور یافت ترک در عمق سطح، ترک یابی بوسیله عکسبرداری (بوسیله اشعه ایکس) انجام می شود.

انتخاب سیستم های ترک یابی بوسیله مواد شیمیایی بستگی به نوع استفاده از آن هر یک بجای خود قابل انتخاب است.

ب) وسائل و روشهای انجام کار برای رنگ آمیزی بدنه کشتی ها

عمر تجهیزات و ماشین آلات و غیره بدون پوشش رنگ مناسب هرگز نمی تواند مناسب باشد. بویژه آن دسته از تجهیزاتی که در شرایط خاص آب و هوایی از جمله در تماس با آب و آب دریا می باشند. از مراقبت های ویژه ای می بایست برخوردار گردند. و نسبت به انتخاب رنگ و رنگ آمیزی مستمر دقت کافی بعمل آید.

انتخاب سیستم های رنگ مناسب نیاز به بررسی های فنی دقیق دارد. پس از آنکه سطوح مهیا برای رنگ آمیزی شدند. با انتخاب سیستم های رنگ مناسب و نگهداری مستمر خوردگی مهار خواهد شد.

تمیزکاری بدنه رنگ آمیزی

عمر مؤثر یک پوشش رنگ که بر سطح فلز اعمال می شود. عمدتاً بستگی به میزان تمیزی سطح و مهیا سازی آن قبل از رنگ و کیفیت رنگ انتخابی دارد. روشهای رنگ آمیزی به نسبت به موقعیت سطوح، انتخاب می شود. و عمدتاً شامل استفاده از سیستم های کمپرسور هوا و پیستوله و برس می باشند.

در ذیل کاربرد وسایل مختلف رنگ آمیزی در صنعت کشتی سازی را شرح می دهد.

1-برس BRUSH(قلم مو)

رنگی که با برس روی سطح فلز می زنند.. می بایستی با حرکات دست (بطرف بالا و پایین و چپ و راست) توأم گردد. در رابطه با سطوح زیر خطوط جوشکاری-لبه ها و زاویه ها بایستی توجه خاص مبذول گردد.

نوع برس انتخابی بایستی بگونه ای باشد که بعد از مصرف و شستشو حالت خود را از دست ندهد. و موها بصورت مستقیم و سفت باقی بماند. امتحان قلم مو اینست که پس از شستشو در آب و خشک شدن در مقابل تابش آفتاب موها خم نشود. برای دوام قلم مو بایستی در نگهداری و بکار بری صحیح آن دقت شود. قبل از مصرف قلم مو، برای جلوگیری از نفوذ رنگ در موهای آن بهتر است آنرا در روغن کتان قرار داد. تا رشته های قلم مو، حالت مستقیم بخود بگیرد.

روغن کتان به موها حالت نرمی و قابلیت ارتجاعی می دهد. بعد از بکاربری قلم مو بایستی آنرا کاملاً با ماده پاک کننده و سپس در محلول آب و صابون نیم گرم شستشو. و سپس در آب تمیز آب کشی و برای خشک شدن آویزان نمود و روزی که بخواهند آنرا بکار برند. برای آمادگی رشته های قلم مو قبلاً آنرا در آب شیرین قرار دهند. برای بهم زدن رنگ نباید از قلم مو استفاده کرد. و برای اینکار بهتر است از شاخه چوب تمیز استفاده شود.

2-رولر ROLLER (غلطک)

استفاده از ROLLER در سطوح نسبتاً بزرگ است. روی غلطک با پوست بره یا نایلون پوشش می شود. در موقع رنگ آمیزی با غلطک رنگ را در تشک سطح کم عمقی ریخته غلطک را در آن قرار میدهند. و آنرا در جهت جلو و عقب در تشک می غلطانند. بطریقی که رنگ با رسیدن غلطک به قسمت بدون رنگ تشک به کلیه قسمت های مسطح رسیده و رنگ اضافی آن خارج شود. و در این حالت با بکار بردن غلطک روی سطح رنگ یک نواختی روی سطح می گذارد.

در حالت استفاده از غلطک باید توجه داشت که زوائد، فرورفتگی ها و زاویه ها با قلم مو رنگ شوند. بعد از بکارگیری غلطک باید آن را با تینری که با آن مورد مصرف ساخته شده تمیز شود. برای رنگ آمیزی آستری اولیه چون بایستی رنگ بخوبی در خلل و فرج سطح نفوذ. و خامین چسبندگی رنگ های پوشش بعدی را تأمین کند بهتر است از غلطک استفاده نشود.

3-پیستوله (GUN SPRAY)

برای بدست آوری یک رنگ آمیزی رضایت بخش در سطح بزرگ می توان از پیستوله استفاده کرد. در بکارگیری این وسیله رنگ با فشار هوا از سوراخهای نازل رنگ پاش پیستوله روی فلز می نشیند.

و بدین ترتیب سطح پوشش می شود. هوایکه دمش می شود با مقداری رنگ پس از برخورد با سطح بخاری از سطح منعکس می شود. در موقع رنگ آمیزی سطح با پیستوله بایستی از بالا به پایین و از چپ به راست با فاصله مناسب. و ثابتی از سطح با پیستوله بایستی از بالا به پایین و از چپ به راست. با فاصله مناسب و ثابتی از سطح فلز حرکت می یابد. بعضی متدهای غلط و صحیح رنگ آمیزی با پیستوله در شکلهای زیر نمایان و مشخص است.

در بروشوری که از طرف کارخانه سازنده همراه پیستوله در اختیار خریدار قرار می گیرد. معمولاً روش استفاده صحیح از پیستوله و میزان فشار پرتاب رنگ با هوا از پیستوله قید گردیده که بایستی در موقع استفاده رعایت شود.

در شکل زیر یک سیستم رنگ آمیزی با پیستوله نمایان و مشخص است.

تمیزکاری بدنه رنگ آمیزی

GUN SPRAY RLESS AI

این وسیله رنگ آمیزی مؤثرتر و اقتصادی تر از سیستم قبلی است. در این سیستم هوا با رنگ مخلوط نمی شود. و ریخت و پاش رنگ کمتر است. این سیستم برای سطوح بزرگ که نیاز به سرعت عمل دارد. روش ایده آلی محسوب می شود. و امکان می دهد که لایه ها بصورت ضمختریی قرار گیری شود. لیکن این سیستم نسبت به سیستم قبلی تجربه و مهارت زیادتری نیاز دارد. در این سیستم در اثر تشکیل الکتریسیته ساکن همواره خطر جرقه وجود دارد. و چون در این روش با استفاده از سیستم هیدرولیکی رنگ با فشار زیاد از نازل رنگ پاش خارج می شود. بایستی در بکار گیری آن دقت شود. زیرا اگر مقابل دست یا انگشت قرار گیرد باعث قطع آن خواهد شد.

معمولاً قطر نازل انتخابی بستگی به نوع رنگ، نوع حلال رنگ (غلظت رنگ) ضخامت رنگ مورد نیاز و وسعت سطح رنگ آمیزی را دارد. و بطور کلی قطر نازل در سیستم (RLESS AI) کمتر از قطر نازل در سیستم (GUN SPARY) است. در موقع سفارش رنگ، کارخانه سازنده رنگ مشخصات کلی نازل را برای استفاده از هر دو سیستم فوق الذکر به مصرف کننده اعلام می دارد.

1-ب) عملیات قبل از رنگ آمیزی

قبل از شروع رنگ آمیزی لازم است عملیات زیر انجام شود.

-روغن ف نمک و هر گونه مواد دیگر از سطح فلز یا محلول های شیمیایی پاک و سپس با آب شیرین کاملاً شستشو شود.

-اگر در موقع باز کردن ظرف رنگ معلوم شود. که روی سطح رنگ یک لایه سخت ایجاد می شود. و لایه را بایستی برداشت و و دور انداخت .

تمیزکاری بدنه رنگ آمیزی

-رنگ را کاملاً بایستی بهم زد تا مواد که ته نشین میشود با محلول رنگ مخلوط شود. و در طول رنگ آمیزی این عمل تکرار شود.

-وسایل رنگ آمیزی مورد مصرف از قبیل برس، غلطک و یا دستگاههای (GUN SPARY) کاملاً تمیز باشد.

-به دستورالعمل های خاص رنگ که از روی ظرف محتوی مصرفی معلوم و مشخص است توجه و رعایت شود.

2-ب) عملیات در طول رنگ آمیزی

-رنگ را بصورت لایه ضخیم نبایستی زد زیرا پس از خشک شدن بصورت موجدار در می آید. رنگ را باید بطرز یکنواخت و هموار زده شود.

-در مورد رنگهایی که بایستی قبل از مصرف تینر به آن اضافه شود. میزان تینر بایستی به اندازه مورد لزوم و بر اساس دستورالعمل رنگ مصرفی باشد. این میزان معمولاً روی ظرف محتوی رنگ نوشته شده است.

-قبل از رنگ آمیزی هر لایه بایستی کاملاً مطمئن بود. که لایه قبلی بخوبی خشک باشد. و زمان بر اساس دستورالعمل رنگ مصرفی باید رعایت شود.

-به سایر دستورالعمل های خاص رنگ که در روی ظرف محتوی رنگ مصرفی معلوم است توجه و رعایت شود.

3-ب) عملیات بعد از رنگ آمیزی

-در صورت برگشت رنگ اضافی پر مصرف. به حلب رنگ را بسته و حدود یک تا دو دقیقه ظرف را به بالا و پایین حرکت می دهند. تا رنگ کاملاً مخلوط شود. این عمل از سخت شدن سطح رنگ موجود در حلب در زمان انبار شدن زیاد جلوگیری می کند.

-بعد از مصرف وسایل رنگ آمیزی (قلم مو، غلطک، و پیستوله ها). با نوع تینری که رنگ مصرفی بکارگیری می شود کاملاً شستشو و تمیز شود.

4-ب) بعضی از دلایل عیوب رنگ آمیزی

تاول زدگی رنگ:

تاول زدگی رنگ بیشتر در رنگهای سیاه پیدا می شود. رنگ سیاه بیشتر از سایر رنگ ها را جذب می کند. و حرارت باعث تاول زدگی رنگ می شود. سایر تاول زدگی رنگ بقرار زیر است.

-ابزار رنگ آمیزی در آب نگهداری بشود.

-رنگ روغنی روی سطوح زیر و سخت انجام بشود.

-لایه های رنگ بصورت ضخیم روی هم زده نشده باشند. (که در این حالت همچنین رنگ بصورت جدار در می آید)

-رنگ روی سطح مرطوب بزنند.

تاول زدگی رنگ در زیر آب:

تاول زدگی رنگ روی سطوحی که در آب قرار می گیرند. بدلیل شکل گیری محیط شیمیایی قلیایی در سطح دارای زنگ زدگی می باشد.

کدر شدن (مات شدن) رنگ:

سطوح صیقلی رنگ بدلیل زیر کدر می شود:

-رنگ آمیزی سطح در هوای مرطوب.

تمیزکاری بدنه رنگ آمیزی

-زنگ آمیزی در هوایی که درجه حرارت آن متغییر است.

-عدم صحیح تخلیه هوای بسته ای که سطوح آن رنگ آمیزی می شود.

خط خط شدن رنگ:

این عیب به این علت بوجود می آید. که رنگ آمیزی توسط کارگر غیر ماهر انجام شود یا در رنگ آمیزی عجله و سرعت بیش از اندازه بکار رود.

آب انداختن سطح رنگ آمیزی:

این نقص ممکن به علت اینکه سطح فلز کاملاً از مواد چربی پاک نشده یا رنگ آمیزی روی سطحی که کاملاً خشک نشده بوجود آید.

تغییر رنگ:

اگر رنگ پس از رنگ آمیزی تیره تر یا روشن تر یا رنگ سبز به رنگ آبی یا زرد متمایل شود. این عیب ممکن است بدین علت باشد که اکسید سولفور در هوا وجود دارد. هیدروژن سولفوره نیز معمولاً در هوای نقاطی که کارخانجات شیمیایی وجود دارد موجود است. که عیب فوق را باعث می شود.

دیر خشک شدن رنگ:

دیر خشک شدن رنگ بواسطه پایین بودن درجه حرارت محیط است. در غیر این صورت ممکن است به علل زیر باشد:

-رنگ روی سطح چرب رنگ آمیزی باشد.

رنگ آستری زیر رنگ کمتر از اندازه لازم مواد خشک کننده داشته باشد.

خزه گرفتن سطح رنگ آمیزی شده:

رشد خزه روی بدنه زیر آبی کشتی زودتر از زمان مورد پیش بینی ممکن است بدلایل زیر باشد:

-کم مایه بودن رنگ ضد خزه.

-خوب مخلوط نکردن رنگ ضد خزه قبل از مصرف.

-بعد از استفاده از رنگ ضد خزه به بدنه زمان لازم (معمولاً ساعت) برای به آب انداختن کشتی رعایت نشده باشد.

-رنگ ضد خزه را در هوای بارانی، یخبندان و یا غبار آلود به کشتی می زنند.

-آلودگی آب به مواد قلیایی یا اسیدی.

-پوشیدگی بدنه کشتی از لجن با روغن های هرز.

-مد نا هنگام آب دریا پیش از به آب انداختن کشتی.

از بین رفتن جلای رنگ:

از بین رفتن جلای رنگ در مدت معمولی نقص رنگ یا رنگ آمیزی نیست. اما اگر این عمل زودتر از مدت معمولی صورت گیرد ممکن است بدلایل زیر باشد:

-رنگ آمیزی در هوای بارانی، یخبندان یا برفی انجام شود.

-در رنگ مورد بکارگیری، بیش از اندازه لازم ماده سیال مخلوط شده باشد.

-رنگ بر روی لایه ای که خوب نبوده زده شده باشد. مثلاً سطح رنگ آمیزی خلل و فرج زیاد داشته است.

پوسته پوسته شدن رنگ:

این عیب ممکن است بدلایل زیر باشد:

-رنگ آمیزی روی سطح مرطوب.

-و رنگ آمیزی روی سطحی که کاملاً تمیز نباشد.

-رنگ زده شده از مخلوط رنگهایی یا ترکیبات شیمیایی مختلف استفاده شده باشد.

بالا آمدگی (شکم زدگی) رنگ:

این نقص ممکن استت به دلایل زیر باشد:

-رنگ آستری بیش از حد ضخیم زده شده باشد.

-رنگ آستری با پیستوله زده شده باشد. و رعایت اصول صحیح رنگ آمیزی نشده باشد.

موج دار شدن رنگ

این نقص ممکن است بدلایل زیر باشد:

-رنگ بیش از اندازه ضخیم بشود

-سطح رنگ آمیزی شده پس از رنگ زدن در مقابل اشعه مستقیم تند آفتاب قرار گرفته باشد.

5-ب) رعایت مسائل ایمنی در عملیات رنگ آمیزی:

در موقع انجام عملیات رنگ آمیزی بعضی نکات ایمنی و بهداشتی برای رنگ کاران وجود دارد که رعایت آنها حائز اهمیت میباشد. مهمترین این موارد به شرح زیر است:

1- مسائل ایمنی حفظ جان اشخاص:

1-1-به اطلاعاتی که روی ظرف محتوی رنگ نوشته شده توجه شود.

2-1- از لباس کارمناسب استفاده کرده و در صورت لزوم آنها را عوض نمائید.

3-1- از تماس مستقیم با رنگ و حلال جداً خودداری گردد.

4-1- از دستکشهای لاستیکی استفاده کرده و کرمهای محافظت کننده به نقاطی از بدن که پوشش ندارد. مثل دستها-گردن و صورت بمالند.

5-1-در مواقع اسکراپ- رنگ آمیزی، از ماسکهای مخصوص مجهز به فیلتر استفاده شود.

6-1- در فضاهای محدود، تخلیه هوا از قسمت تحتانی انجام شود.

7-1- در داخل تانکهای باریک و عمق اقدامات احتیاطی نظیر طناب برای بیرون آوری سریع افراد. روشنایی کافی قطع کردن متناوب کار برای استراحت افرادیکه در داخل تانکها فعالیت دارند و غیره پیش بینی شود.

8-1-بهداشت فردی پرسنل بطور دقیق مورد ارزیابی قرار گیرد.

9-1- بهنگام رنگ آمیزی صرف غذا ، آشامیدنی و استعمال سیگار ممنوع شود.

10-1-دستها با موادی که قدت پاک کنندگی دارند تمیز نگردد. بلکه چنانچه لازم شد دستها با آب و صابون ابتدا شستشوی شود. و سپس کرم پوست را بر روی پوست بمالند.

2- مسائل ایمنی در رابطه با آتش سوزی و انفجار:

2-1- از مخلوط کردن حلال ها با یکدیگر خودداری شود.

2-2- ظروف رنگ موقعیکه مصرف ندارند بسته نگهداشته شوند.

2-3- از انبار کردن حلال ها در ظرف پلاستیکی خودداری شود.

2-4- پیش بینی سیر کولاسیون هوا در فضاهای مسقف و محدود بعمل آید.

2-5- از استعمال سیگار در محوطه های سر مسقف و محدود خودداری شود.

2-6- چنانچه در محل کار تینر ریخته شده فوراً تمیز و خشک شود.

2-7-در محیط های سربسته و فضاهای محدود که احتمال نشست مواد قابل اشتعال وجود دارد. از استعمال سیگار و روشن کردن کبریت خودداری و در صورت گزارش نشست. در اینگونه محوطه تا پاکسازی محیط از روشن کردن وسایل الکتریکی نیز خودداری گردد.

2-8-از بروز جرقه و تخلیه کردن الکتریسیته ساکن خودداری شود.

2-9- کلیه تجهیزات برقی و هیدرولیکی با سیم (EARTH) به زمین متصل گردد.

2-10- محل کار پاکیزه نگهداری شود.

تمیزکاری بدنه رنگ آمیزی

2-11- کهنه ها و برس های دچار آغشتگی به رنگ و تینر در ظرف هایی که دارای درب است نگهداری شود.

2-12- چنانچه آتش سوزی بوقوع پیوست. هرگز آنرا با آب خاموش نکنید. بلکه از خاموش کننده های کپسولی aCO2 استفاده شود.

2-13- در موقع آتش سوزی افراد هرگز لوله کپسولهای آتش نشانی را بطرف افراد نشانه نروید. بلکه از پتوهای آتش نشانی یا آب برای خاموش کردن آنها استفاده شود.

3- شرایط برقراری ایمنی در فضاهای مسقف و محدود:

موقعیکه رنگهایی با ترکیبات آتش زا در فضاهای مسقف و محدود که باعث عدم ورود و خروج هوای مناسب باشد بکارگیری می شوند. در مورد ریسک در بکارگیری اینگونه مواد خطرناک وجود دارند که بایستی اقدامات احتیاطی لازم در نظرگیری شوند. که در زیر به قسمتی از این موارد اشاره می شود:

تمیزکاری بدنه رنگ آمیزی

3-1- ریسک انفجار:

اقدامات احتیاطی اصلی که می بایستی در این رابطه در نظر گرفت. می بایست از رسانیدن هوا به میزان کافی بطریقی که نسبت بخار به هوا از میزان 10 درصد تجاوز ننماید (LOWER EXPLOSIVE LIMIT). چنانچه نقطه اشتغال مواد رنگی بیشتر از درجه حرارت محیط کار باشد. بنابراین انفجار نخواهد افتاد ولی میزان هوا دهی تابع شرایط و الزامات کم کردن ریسک خفگی (TOXIC) خواهد بود.

3-2-ریسک خفگی

بسیاری از کاتالیزهای مورد کاربرد در رنگ ها، حاوی درجاتی از خفگی می باشند. که لازم است

میزان هوادهی برای شرایط هوایی محیط کافی و حد مجاز (TLV) رعایت گردد. در بسیاری از ترکیبات مشترک رنگ، این امر خصوصاً مواقعی که. مقدار زیاد رنگ در زمان کوتاه به کارگیری آن غیر عملی می باشد. در چنین مواردی که یک سیستم هوادهی که دید کافی ایجاد نموده و خط انفجار را کم نماید الزامی است. همچنین لازم است که اپراتورهایی مجهز به ماسک هوای تازه در مخازن پیش بینی و مستقر نمود.

فولاد رسول دلاکان

با سالها تجربۀ ارزشمند و گرانبها در عرصه تأمین و توزیع انواع ورق آلیاژی و انواع فولاد آلیاژی. و با گواهینامه ها و آنالیزهای معتبری که ضمیمه محصولاتش به مشتریان خویش میها می کند. توانسته رضایتمندی مشتریان خویش را همواره فراهم آورد.

صنعتگر شریف و گرامی از اینکه ما را جهت خرید کالا (فولاد آلیاژی) مورد نیاز خویش. انتخاب می نمایید از شما سپاسگزاریم.

ارتباط با ما

02128423820 – 09122136675

واتس آپ: 09122136675 – فکس: 02128423820

اینستاگرام: fooladdalakan

ایمیل : fooladrasuldalakan@gmail.com