API X70-بررسی تجربی تأثیر متغیرهای نورد گرم بر دماهای بحرانی در فولاد لوله ی انتقال گاز

API X70-بررسی تجربی تأثیر متغیرهای نورد گرم بر دماهای بحرانی در فولاد لوله ی انتقال گاز طبیعی نوع X70

API X70

دماهای بحرانی در یک فرایند ترمومکانیکی، در تعیین ریز ساختار نهایی و خواص مکانیکی فولادهای کم آلیاژ. و پر استحکام اهمیت زیادی دارند. در تحقیق حاضر، از زمانبندی میانگین برای تعیین دماهای بحرانی در عملیات ترمومکانیکی ولاد API X70 استفاده شده است. این فولاد وارداتی است و کاربردهای گسترده ای در خطوط قطور و پر فشار انتقال گاز طبیعی. و شبکه های انتقال نفت در ایران دارد. دماهای بحرانی، در شرایط مختلف شکل شامل نرخ و میزان کرنش و زمان میان مرحله ای نورد تعیین شدند.

و تأثیر هر یک از متغیرهای تغییر شکل بر دمای بحرانی عدم وقوع تبلور مجدد (Tnr). برای فولاد مذکور بررسی شد. نتایج نشان دادند که Tnr افزایش کرنش کاهش و با افزایش نرخ کرنش 0/1s-1 به 1s-1، افزایش می یابد. افزون بر این، Tnr با افزایش زمان میان مرحله ای کاهش یافت. مقایسه ی نتایج حاصل از روش زمان بندی میانگین با مقادیر به دست آمده. از رابطه های تجربی و داده های آزمایشگاهی برای فولاد مشابه، نشان دهنده ی مطابقت خوب بین این مقادیر بود. با توجه به کمبود داده های تجربی، نتایج حاصل می توانند در بومی شدن تولید این فولاد استفاده شوند.

فولاد API X70، یکی از پرکاربردترین فولادها در خطوط پرفشار انتقال گاز طبیعی است. تحقیق روی این فولاد، عموماً به منظور بهبود خواص مکانیکی با بهینه کردن فرآیند ترمومکانیکی. و با اصلاح ترکیب شیمیایی آن متمرکز شده است. بنابراین، در حالی که در بعضی از مقاله ها پدیده های ریز ساختاری حاصل از فرآیندهای ترمومکانیکی بررسی شده اند. در مطالعات دیگر، بهبود ترکیب شیمیایی این فولاد مورد توجه قرار گرفته است. عملیات ترمومکانیکی، از نورد کنترل شده و سرمایش سریع تشکیل شده است.

نورد کنترل شده، در دو مرحله ی نورد خشن و نورد پرداخت انجام میشود. به منظور تعیین محدوده دمای نورد خشن و پرداخت و کنترل ریز ساختار. و خواص مکانیکی نهایی فولاد، تعیین هر چه دقیق تر دماهای بحرانی عملیات ترمومکانیکی،. شامل دمای عدم وقوع تبلور مجدد (Tnr). بعنوان کم ترین دمای کامل شدن پدیده ی تبلور مجدد (جایگزینی دانه های تغییر شکل یافته. با دانه های بدون کرنش). در فولاد و دماهای شروع و پایان استحاله ی آستنیت (Ar1 , Ar3)، از اهمیت بسیاری برخوردار است.

از آزمون پیچش گرم با زمانبندی میانگین (Average Schedule) برای تعیین دماهای بحرانی استفاده میشود. در این روش، زمانبندی در هر گذر نورد، کرنش، نرخ کرنش، زمان میان مرحله ای. و سرعت سرمایش ثابت فرض می شود. از نمودارهای تنش معادل – کرنش معادل به دست آمده از این آزمون، برای ترسیم تنش سیلان متوسط. بر حسب عکس دمای هر یک از مراحل نورد شبیه سازی شده استفاده شده. و دماهای بحرانی تعیین می شوند. کال وُ و همکاران، از زمان بندی واقعی در انجام آزمون پیچش با سرمایش پیوسته. و نرخ کرنش پایین، برای تعیین دقیق تر دماهای بحرانی استفاده کرده اند.

ماک گ نو و همکاران، دماهای بحرانی را برای سه فولاد ریز آلیاژ. با ترکیب های مختلف عناصر آلیاژی، با استفاده از اطلاعات واقعی فرآیند نورد. و روش زمان بندی میانگین محاسبه کرده اند. آنها با مقایسه ی نتایج، دریافته اند. که مطابقت خوبی بین دماهای به دست آمده از این دو روش وجود دارد. بنابراین، آزمون پیچش گرم روش مناسبی برای تعیین دماهای بحرانی و شبیه سازی فرآیند های نورد صنعتی می باشد. در چند تحقیق، با استفاده از مدل سازی تنش سیلان متوسط مبنی بر روابط تجربی موجود. و مقایسه ی آنها با مقادیر به دست آمده. از اطلاعات واقعی خط نورد برای فولادهایی با ترکیب شیمیایی متفاوت،. نسبت به توسعه و بهبود مدل های مناسب برای مدل سازی ریاضی و پیشنهاد الگوریتمی. برای شبیه سازی نمودارها تنش سیلان متوسط و دماهای بحرانی اقدام شده است.

API X70

افزون بر این، چند محقق تأثیر متغیرهای مختلف عملیات ترمومکانیکی و ترکیب شیمیایی. را بر خواص مکانیکی و دماهای بحرانی فولادهای ترمومکانیکی بررسی کرده اند. وِگا و همکاران، تأثیر عناصر تیتانیوم و نیتروژن. را بر دماهای بحرانی و اندازه ی دانه ی آستنیت اولیه بررسی کرده اند. تحقیقات دیگر در این زمینه، نشان دهنده ی تأثیر متغیرهای مختلف عملیات ترمومکانیکی. مانند کرنش مؤثر، نرخ کرنش و زمان میان مرحله ای نورد بر رفتار کار گرم. و دماهای بحرانی فولادهای ترمومکانیکی بوده اند.

در این تحقیق، از زمانبندی میانگین برای تعیین دماهای بحرانی در عملیات ترمومکانیکی فولاد API X70 استفاده شده است. در ادامه، دماهای بحرانی در شرایط مختلف تغییر شکل شامل نرخ و میزان کرنش و زمان میان مرحله ای نورد. تعیین و اثر هر یک از متغیرهای تغییر شکل بر دمای بحرانی Tnr فولاد خط لوله. از نوع API X70 بررسی خواهد شد. پس از آن، نتایج بدست آمده از این روش با نتایج حاصل از روابط تجربی. و داده های آزمایشگاهی برای فولادی مشابه مقایسه خواهد شد.

موارد و روش تحقیق

ترکیب شیمیایی فولاد API X70 مورد استفاده در تحقیق حاضر، در جدول (1) آورده شده است.

از دستگاه پیچش گرم در آزمایشگاه کار گرم دانشگاه مَک – گیل کانادا برای انجام آزمون ها استفاده شد. این دستگاه، به کامپیوتر مجهز بود. و بر روی بستر یک دستگاه تراش سوار شده بود. گشتاور مورد نیاز، توسط یک موتور هیدرولیک با قابلیت اعمال گشتاور حداکثر برابر با 100 نیوتن متر. با سرعت های مختلف تا 628 دور بر دقیقه، تأمین می شد. از نرم افزار تست فشار (TestStar tm) برای کنترل موتور هیدرولیکی استفاده می شد. در این دستگاه، بار اعمالی توسط یک گشتاورسنج و مقدار پیچش توسط یک مبدّل دورانی اندازه گیری می شد. گرما توسط یک کوره ی تابشی با قابلیت گرمایش تا دمای 1400 درجه ی سانتی گراد تأمین می شد. یک دما سنج به مرکز قطعه کار متصل شده بود. تا تغییرات دما حین انجام عملیات ترمومکانیکی کنترل شود.

شلک و ابعاد نمونه پیچش گرم، در شکل (1) نشان داده شده اند. زمان بندی میانگین مورد استفاده برای تعیین دماهای بحرانی عملیات ترمومکانیکی، در شکل (2) نشان داده شده است.

همانطور که در شکل (2) نشان داده شده است. نمونه ها ابتدا به منظور آستنیتی شدن و کسب اطمینان از انحلال کاربیدها. و نیتریدهای نایوبیم، در دمای 1200 درجه ی سانتی گراد به مدت 20 دقیقه نگه داری شدند. و سپس، تا دمای 1150 درجه ی سانتی گراد سرد شدند. در ادامه، زمان بندی میانگین در 21 گذر و چهار حالت نشان داده شده. در جدول (2)، به اجرا گذاشته شد. به منظور کسب اطمینان از به دست آوردن هر سه دمای بحرانی. آخرین گذر تغییر شکل در دمای 550 درجه ی سانتی گراد انجام شد. مشخصات آزمون ها، در جدول (2) آورده شده است.

جدول 2 مشخصات آزمون های پیچش گرم انجا شده

همانطور که در جدول (2) نشان داده شده است. آزمون ها در کرنش های 0/2 و 0/5، نرخ کرنش های 1 و 0/1 بر ثانیه. و زمان میان مرحله ای 30 و 60 ثانیه انجام شده است. در مجموع، چهار حالت مختلف تحت آزمون قرار گرفت. به منظور بررسی تأثیر کرنش، نرخ کرنش و زمان میان مرحله ای بر دماهای بحرانی. به ترتیب آزمون های 1 و 4. آزمون های 1 و 2 و آزمون های 1 و 3 با یکدیگر مقایسه شدند.

نتایج و بحث

همانگونه که در مقدمه گفته شد، برای تعیین دماهای بحرانی. از آزمون پیچش گرم با زمان بندی میانگین استفاده شده است. در این روش زمان بندی، در هر گذر نورد (معادل با هر مرحله پیچش گرم). کرنش، نرخ کرنش، زمان میان مرحله ای و سرعت سرمایش ثابت در نظر گرفته شد. پس از انجام آزمون، مقادیر تنش و کرنش معادل برای هر گذر. با استفاده از رابطه های (1) و (2) محاسبه شد.

در این رابطه εeq و σeq به ترتیب تنش و کرنش معادل،T گشتاور و اندازه گیری شده. توسط گشتاور سنج، φ زاویه ی پیچش اندازه گیری شده. توسط مبدّل دورانی، L و r طول و قطر نمونه ی آزمون (به ترتیب برابر با 0/875. اینچ (22/225 میلی متر) و 0/250 اینچ (6/35 میلی متر)). و m و n ثابت های آزمون (به ترتیب برابر با 0/17 و 0/13) می باشند.

با محاسبه ی تنش و کرنش معادل در هر گذر. می توان تنش سیلان متوسط را بر حسب 1000/T رسم کرد. و با تفسیر تغییرات حاصل، دماهای بحرانی را به دست آورد. نمونه ای از نمودارهای تنش و کرنش به دست آمده با استفاده از این روش. در شکل (3) (مربوط به آزمون (3)) نشان داده شده است.

شکل 3 نمودار تنش – کرنش مربوط به آزمون 3. (کرنش 0/2، نرخ کرنش 1 بر ثانیه و زمان میان مرحله ای 60 ثانیه).

تنش سیلان متوسط (σav) در هر گذر را می توان از رابطه ی (3) محاسبه کرد.

در این رابطه، εb و εa به ترتیب مقادیر کرنش در شروع و پایان هر گذر نورد هستند. مقدار انتگرال در رابطه ی (3) را می توان به صورت عددی. و با محاسبه ی مساحت زیر نمودار با استفاده از رابطه ی (4)، تخمین زد.

در این رابطه،N تعداد بازه های تقسیم بندی در فاصله ی εb تا εa می باشد.

شکل (4)، نمودار تنش سیلان متوسط بر حسب معکوس دمای مطلق را برای آزمون یک نشان می دهد.

شکل 4 نمودار تنش سیلان متوسط بر حسب معکوس دمای مطلق. برای آزمون 1 (کرنش 0/2، نرخ کرنش 1 بر ثانیه و زمان میان مرحله ای 30 ثانیه).

مطابق با نتایج در شکل (4)، تغییر تنش سیلان متوسط نسبت به 1000/T. را می توان به چهار ناحیه تقسیم کرد. در ناحیه 1 افزایش تنش با کاهش دما قابل مشاهده است. با کاهش دما در ناحیه ی 2، تنش ها افزایش می یابند. ولی شیب تغییرات نسبت به 1000/T در این ناحیه (دماهای پایین تر از Tnr) بیشتر است. از نظر متالورژیکی، در دماهای بالاتر. از Tnr و در زمان های میان مرحله ای تبلور مجدد استاتیکی روی می دهد. که منجر به کارنر می شود.

در دماهای پایین تر از Tnr، با تشکیل رسوبات، مرزهای دانه های آستنیت قفل می شوند. و از کارنر می ناشی از تبلور مجدد استاتیکی جلوگیری می شود. کاهش تنش با کاهش دما در ناحیه ی 3، با استحاله ی آستنیت به فریت مربوط می شود. افزایش تنش با کاهش دما در ناحیه ی 4، نشان می دهد. که استحاله پایان یافته و کار سختی فاز جدید شروع شده است. بنابراین، مرز بین نواحی 1 و 2 نشان دهنده ی پایان تبلور مجدد یا دمای Tnr. مرز بین نواحی 2 و 3 نشان دهنده ی شروع استحاله ی آستنیت به فریت. یا دمای Ar3 و مرز بین نواحی 3 و 4 نشان دهنده ی. پایان استحاله ی آستنیت به فریت یا دمای Ar1 می باشد.

تأثیر کرنش

به منظور بررسی تأثیر تغییر شکل بر دماهای بحرانی. نمودارهای تنش سیلان متوسط بر حسب معکوس دمای مطلق برای نمونه های آزمایش شده. با کرنش های 0/2 و 0/5، در شکل (5) نشان داده شده اند. برای این آزمون ها. نرخ کرنش 1 بر ثانیه و زمان میان مرحله ای 30 ثانیه، ثابت نگه داشته شده است.

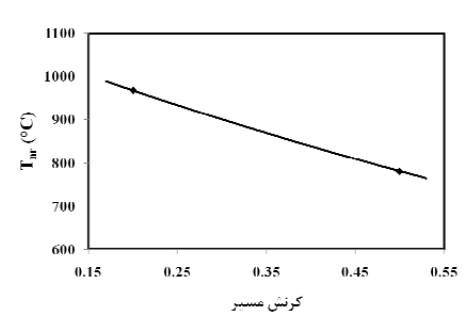

در شکل (5) می توان دید که تنش سیلان متوسط با افزایش کرنش کاهش می یابد. و تغییر شیب آن (وقتی که کرنش کاهش می یابد)، در دماهای بالاتری اتفاق می افتد. این رفتار، نشان می دهد که Tnr با افزایش کرنش کاهش می یابد. شکل (6)، وابستگی Tnr به کرنش گذر را برای فولاد مورد مطالعه نشان می دهد. این وابستگی، معمولاً با رابطه ی توانی به شکل زیر تشریح می شود.

.jpg)

شکل 5 نمودار تنش سیلان متوسط بر حسب معکوس دمای مطلق برای آزمون های 1 و 4

در رابطه ی (4)، می توان مشاهده کرد. که تغییر کوچکی در کرنش در هر گذر، باعث تغییر قابل توجهی در Tnr می شود. این نتیجه، با نتایج تحقیق کودی و همکاران، و بایی و همکاران مطابقت دارد.

شکل 7 وابستگی Tnr به کرنش در هر گذر. (نرخ کرنش 1 بر ثانیه و زمان میان مرحله ای 30 ثانیه ).

کاهش Tnr با افزایش کرنش در هر گذر، می تواند به دلیل عوامل مؤثر زیر باشد.

1-ریز شدن دانه. وقتی که کرنش گذر افزایش می یابد، دانه های ریزتری به وسیله ی تبلور مجدد استاتیکی تولید می شوند. این ساختارهای ریز تر، به عنوان مناطق جوانه زنی بیش تر برای تبلور مجدد بعدی. و نرم شدگی سریع تر به کار می روند.

API X70

2-افزایش چگالی نابجایی ها. وقتی که کرنش افزایش می یابد، چگالی نابجایی ها بیش تر می شود. و سرعت تبلور مجدد نیز افزایش می یابد. وقتی که زمان میان مرحله ای ثابت نگه داشته می شود، این امکان برای تبلور مجدد فراهم می شود. تا در دماهای پایین تری کامل شود.

3-درشت شدن رسوبات. وقتی که کرنش گذر افزایش می یابد، چگالی نابجایی ها افزایش می یابد. و این، باعث درشت شدن سریع تر رسوبات می شود. ذرات درشت رسوب، تأثیرِ به تأخیر انداختن تبلور مجدد را از دست می دهند. و به این ترتیب، اجازه می دهند تا تبلور مجدد تا موقعی که. در دماهای پایین تر کامل شود، ادامه یابد.

تأثیر نرخ کرنش

نمودار تنش سیلان متوسط بر حسب 1000/T، در شکل (7) نشان داده شده است. برای این آزمون ها، کرنش 0/2 و زمان میان مرحله ای 30 ثانیه ثابت نگه داشته شده است. و تنها نرخ کرنش تغییر می کند.

در شکل (7) مشاهده می شود. که تنش سیلان متوسط با افزایش نرخ کرنش افزایش می یابد. علَت این رفتار آن است که میزان وقوع ترمیم ناشی از بازیابی دینامیکی با افزایش نرخ کرنش، کاهش می یابد. در نرخ های کرنش کم تر، زمان تغییر شکل طولانی تر است. و این، باعث وقوع ترمیم بیشتر می شود. به عنوان مثال، هنگامی که نرخ کرنش 0/1 بر ثانیه می باشد. زمان تغییر شکل برای رسیدن به کرنش 0/2، برابر با 2 ثانیه است. این زمان برای ترمیم دینامیکی قابل توجه، به اندازه ی کافی طولانی است.

API X70

بنابراین، تنش سیلان متوسط نسبتاً کمی را به وجود می آورد. در مقابل، به ازای نرخ کرنش 1 بر ثانیه، زمان تغییر شکل 0/2 ثانیه است. این زمان کوتاه، ترمیم را کمینه می کند و به این ترتیب. باعث ایجاد تنش سیلان متوسط بیش تر می شود. آستنیت شکل گرفته در این حالت که تحت کرنش بیش تری قرار گرفته. و کم تر ترمیم شده است، نیروی محرکه ی بیشتری برای تبلور مجدد استاتیکی دارد. و بنابراین، انتظار می رود که باعث کاهش Tnr شود. با این حال، نتایج نشان می دهند که Tnr با افزایش نرخ کرنش افزایش می یابد. بنابراین، این نکته را باید در نظر داشت. که در کرنش های کوچک، تأخیر نرخ کرنش بر Tnr بسیار ناچیز است. و حتی می تواند عکس شود. شرحی که در ادامه خواهد آمد، می تواند دلیلی برای وقوع این پدیده باشد.

_en4q.jpg)

API X70

شکل 7 نمودار تنش سیلان متوسط بر حسب عکس دمای مطلق برای آزمون های 1 و 2

در حالت کلی، در نبود رسوبات ناشی از کرنش، افزایش نرخ تغییر شکل باعث کاهش زمان نهفتگی تبلور مجدد. و افزایش نرخ تبلور مجدد در ادامه می شود. این رفتار، به دلیل افزایش چگالی نابجایی ها و کاهش اندازه ی زیر دانه ها (Subgrains) می باشد. که به همراه افزایش نرخ کرنش، نیروی محرکه برای انجام تبلور مجدد را افزایش می دهند. در محدوده دمایی که رسوبات ناشی از کرنش به احتمال زیاد به وجود می آیند. نه تنها تبلور مجدد، بلکه تشکیل رسوبات نیز در نرخ های کرنش بالا شتاب می گیرد.

می توان گفت که تأثیر متقابلی بین این دو پدیده وجود دارد. در کرنش های بالا، سرعت تبلور مجدد بیش از سرعت تشکیل رسوبات است و این، باعث کاهش Tnr می شود. در کرنش های کم، سرعت تشکیل رسوبات بیش از سرعت تبلور مجدد است و این، باعث افزایش Tnr می شود.

تأثیر زمان بین عبورها

نمودار تنش سیلان متوسط بر حسب T/1000 برای فولاد مورد مطالعه در این تحقیق. در شکل (8) نشان داده شده است. برای آزمون های نشان داده شده در این شکل، کرنش در حد 0/2 و نرخ کرنش. به میزان 1 بر ثانیه ثابت نگه داشته شده است. در حالی که زمان میان مرحله ای تغییر کرده است. در شکل (8) می توان دید که در دماهای بالای Tnr به دلیل تبلور مجدد کامل. و عدم استحکام بخشی رسوبی، زمان میان مرحله ای تأثیری زیادی. بر تنش سیلان متوسط تأثیر ندارد. و نمودارهای تنش سیلان متوسط در این بخش، بسیار به یک دیگر نزدیکند. در این حالت، تنش سیلان متوسط تنها تابعی از دماست. در دماهای پایین تر از Tnr، رسوب گذاری صورت می گیرد. بنابراین، افزایش تنش سیلان متوسط نه تنها به دلیل کاهش دماست، بلکه به دلیل استحکام بخشی رسوبی هم می باشد.

_enmq.jpg)

API X70

شکل 8 نمودار تنش سیلان متوسط بر حسب عکس دمای مطلق برای آزمون های 1 و 3

در زمان های میان مرحله ای کوتاه که در آن ها. تشکیل رسوب در مراحل اولیه ی تغییر شکل چند مرحله ای امکان پذیر نیست. تنها ناخالصی های موجود باعث تأخیر تبلور مجدد می شوند. در این حالت، تبلور مجدد با افزایش زمان میان مرحله ای افزایش می یابد. و به این ترتیب، Tnr کاهش می یابد. مادامی که افزایش زمان میان مرحله ای منجر به تشکیل رسوب نشود، Tnr کاهش خواهد یافت.

با افزایش زمان میان مرحله ای. کم شدن سرعت تبلور مجدد که عمدتاً به دلیل تشکیل رسوبات می باشد. بیش تر رخ می دهد و این، باعث افزایش Tnr می شود. به تدریج با افزایش بیش تر زمان های میان مرحله ای، Tnr به دلیل درشت شدن رسوبات. و تضعیف اثر آنها در کند کردن تبلور مجدد. مجدداً شروع به کاهش می کند.

مقایسه ی نتایج به دست آمده

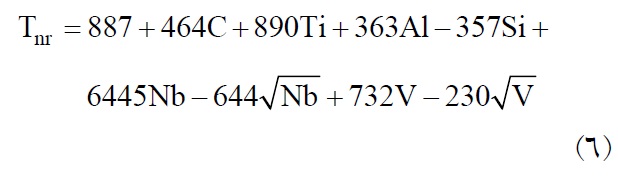

بُراتو و همکاران، با استفاده از تحلیل رِگرسوین. رابطه ی (6) را بین Tnr و ترکیب شیمیایی به دست آورده اند:

اوچی و همکاران، هم رابطه ی (7) بین دمای بحرانی Ar3 و ترکیب شیمیایی به دست آورده اند:

Ar3=910-310C-80Mn-20Cn-15Cr-80mo

(7)

مقادیر به دست آمده با استفاده از رابطه های (6) و (7). و مقادیر حاصل از روش زمان بندی میانگین، در جدول (3) نشان داده شده اند. بر اساس بررسی های انجام شده، رابطه ی مشخصی تا کنون بین Ar1 و ترکیب شیمیایی گزارش نشده است.

جدول 3 مقایسه ی دماهای بحرانی (بر حسب درجه ی سانتی گراد). به دست آمده از روش زمان بندی میانگین و رابطه های تجربی

همانطور که در جدول (2) دیده می شود. کم ترین و بیش ترین دمای Tnr برای آزمون های 4 و 1 .(به ترتیب 781 درجه ی سانتی گراد و 998 درجه ی سانتی گراد). و کم ترین و بیش ترین دمای Ar3 برای آزمون های 4 و 3. (به ترتیب 667 درجه ی سانتی گراد. و 747 درجه ی سانتی گراد) به دست آمده است. افزون بر این، مطابقت خوبی بین مقادیر Ar3 به دست آمده از آزمون مرسوم پیچش گرم (آزمون اول). با مقادیر به دست آمده از ربطه ی اوچی وجود دارد. (کم تر از 3 درصد اختلاف). این مطابقت، به خصوص وقتی که زمان میان مرحله ای افزایش می یابد. (آزمون سوم)، بیش تر شده است.

افزون بر این، مطابقت بهتری بین مقادیر Tnr به دست آمده. از آزمون پیچش با مقادیر حاصل از رابطه ی بُراتو. در آزمون های اول تا سوم (برای کرنش های کم تر) مشاهده می شود. (حدود 6 درصد اختلاف). نتایج حاصل، با مقادیر به دست آمده برای فولاد API X70 در تحقیق انجام شده توسط اَلشهرانی و همکاران. هم خوانی دارند. در واقع، دمای Tnr به دست آمده. در تحقیق مذکور برابر با 975 درجه ی سانتی گراد (0/7 درصد اختلاف با آزمون اول. به عنوان آزمون مرسوم پیچش گرم) و محدوده دمای Ar3 بین 775 درجه ی سانتی گراد. و 800 درجه ی سانتی گراد (اختلاف 5 تا 8 درصدی با آزمون اول). این مطلب را تأیید می کند.

بزرگ تر بودن دماهای بحرانی برای فولاد مورد نظر در مرجع مذکور. نسبت به فولاد مورد مطالعه در این تحقیق را می توان. به کم تر بودن مقدار منگنز در آن (1/2 درصد در مقایسه با 1/5 درصد) مربوط دانست.

نتیجه گیری

دماهای بحرانی برای فولاد خط لوله از نوع API X70. به وسیله ی آزمون پیچش گرم در شرایط مختلف تغییر شکل. شامل نرخ و میزان کرنش و زمان میان مرحله ای نورد). تعیین و تأثیر هر یک از این عوامل به دماهای بحرانی بررسی شد. نتایج به دست آمده به شکل زیر خلاصه می شوند:

1- تنش سیلان متوسط با افزایش کرنش کاهش می یابد. و تغییر شیب آن با کاهش کرنش، در دماهای بالاتر اتفاق می افتد. این رفتار نشان می دهد. که Tnr با افزایش کرنش کاهش می یابد.

2- برخلاف انتظار، نتایج نشان دادند. که Tnr با افزایش نرخ کرنش از 0/1 S-1 به 1 s-1 افزایش می یابد. بنابراین، می توان نتیجه گرفت که در کنش های کوچک، تأثیر نرخ کرنش بر Tnr بسیار ناچیز است. و حتی می تواند معکوس شود.

3- در صورتی که زمان های میان مرحله ای طولانی باشد. در دماهای Tnr بالا، به دلیل تبلور مجدد کامل. و عدم استحکام بخشی رسوبی زمان میان مرحله ای تأثیر زیادی بر تنش سیلان متوسط نمی گذارد. در این حالت، تنش سیلان متوسط تنها تابعی از دماست. از طرف دیگر، به دلیل افزایش میزان تبلور مجدد با افزایش زمان میان مرحله ای، Tnr کاهش می یابد.

4- مطابقت خوبی بین مقادیر Ar3 حاصل از آزمون پیچش با مقادیر به دست آمده. از رابطه های تجربی وجود داشت (کم تر از 3 درصد اختلاف). این سازگاری، به خصوص در زمان های میان مرحله ای طولانی تر، افزایش می یابد. افزون بر این، مطابقت خوبی بین مقادیر Tnr حاصل از آزمون پیچش با مقادیر به دست آمده. از رابطه های تجربی در کرنش های کم تر مشاهده شد. (حدود 6 درصد اختلاف). نتایج حاصل، با نتایج به دست آمده برای فولادی با ترکیب شیمیایی مشابه نیز هم خوانی داشت.

نشریه متالوژی مواد

فولاد رسول دلاکان

با سالها تجربه ی گرانبها در زمینه ی تأمین و توزیع و عرضه انواع ورق آلیاژی – انواع فولاد آلیاژی. با اشکال مختلف تولیدی.از جمله ورق- میلگرد – تسمه – پروفیل – میلگرد با استاندارد و گواهینامه های روز دنیا در سراسر ایران فعالیت مینماید.

صنعتگر گرامی از اینکه ما را جهت خرید فولاد آلیاژی مورد نیاز خویش انتخاب می نمایید سپاسگزاریم.

ارتباط با ما: 09122136675 – 02128423820

fooladrasuldalakan@gmail.com