فولاد نورد سرد-بررسی تأثیر نورد سرد و آنیل بر ریزساختار و خواص مکانیکی فولاد

فولاد نورد سرد-بررسی تأثیر نورد سرد و آنیل بر ریزساختار و خواص مکانیکی فولاد مارجینگ-نیکل-کروم-منگنز دار نانو ساختار شده

فولاد نورد سرد

نورد سرد و آنیل ساختارهایی با درصد بالای مارتنزیت، زیر مجموعه جدیدی از فرآیندهای ترمودمکانیکی پیشرفته می باشد. که تحت عنوان فرآیند مارتنزیت معروف است. در این تحقیق یک فولاد آلیاژی با ترکیب اسمی Fe-5Ni-10Cr-8Mn (درصد وزنی) در کوره خلاء ریخته گری شد. و پس از همگن سازی تحت دو مرحله نورد سرد به میزان 50%. و دو مرحله آنیل پس از نورد در دماهای مختلف قرار گرفت. آزمایش های XRDT سختی سنجی، آزمایش کشش و EBSD بر روی نمونه ها انجام شد.

نتایج نشان داد که نورد در دو مرحله و دمای آنیل 600 درجه سانتی گراد با زمان یک ساعت. بهینه ترین حالت برای نیل به یک ساختار فوق ریزدانه، نانو ساختار است. همچنین آستنیت باقیمانده حاصل از آنیل دوفازی در این آلیاژ از نظر مکانیکی ناپایدار بوده. و حین بارگذاری کششی به مارتنزیت استحاله یافت. و خاصیت TRIP از خود نشان داد. استحکام کششی این فولاد در شرایط بهینه MPa 1050 و درصد ازدیاد طول نسبی آن 28 درصد حاصل شد. که به صورت تغییر شکل یکنواخت قبل از گلویی می باشد.

تولید فولادهای فوق ریزدانه از طریق روش های تغییر شکل پلاستیک شدید (SPD1). و فرآیند ترمومکانیکی پیشرفته (TMCP2) امکان پذیر است (song &Ponge,2006). روش های تغییر شکل پلاستیک شدید بسیاری را در تولید. انواع فلزات فوق ریز دانه – نانو ساختار ابداع گردیدند. اما فقط تعداد محدودی از این روش ها در مقالات گزارش شدند. که در زمینه تولید فولادهای فوق ریزدانه/نانو ساختار مفید بوده اند. که شامل فشار تحت کانال زاویه ای با مقطع یکسان (Segal,1981&Rezinkov)(ECAP3)،

فولاد نورد سرد

فرآیند اتصال نورد تجمعی (Saito,1999&Utsunomiya)(ARB4). پیچش تحت فشار بالا (Ivanisenko,2003&Lojkowski)(HPT5) و اکستروژن برشی ساده (Pardis,2009&Ebrahimi)(SSE6). با اعمال کرنش پلاستیکی شدید بر روی فلز، منجر به کاهش شدید اندازه دانه می شوند. فرآیندهای ترمومکانیکی سابقه طولانی برای کاهش اندازه دانه در فولادها دارند. که کاربرد صنعتی گسترده ای نیز پیدا کرده اند. این فرآیندها با اعمال کرنش کمتر و پیوستگی فرآیند و کنترل رژیم حرارتی. روش مناسبی برای کاهش اندازه دانه به شمار می آیند (Maki,2009&Tsuji).

یکی از فرآیندهای ترمومکانیکی که امروزه برای تولید فولادهای زنگ نزن آستنیتی فوق ریزدانه. توجه زیادی را به خود جلب کرده، فرآیند مارتنزیت است. نورد سرد و آنیل فولاد مارتنزیتی روشی است. که به وسیله تیسوجی و همکارانش در سال 2001 برای تولید فولادهای فوق ریزدانه استفاده کردند (Tsuji,Ueji,2002)..

این فرآیند شامل نورد سرد سنگین برای تبدیل آستنیت (Y) نیمه پایدار به مارتنزیت (aَ) در حین کرنش. و در ادامه بازگشت مارتنزیت به آستنیت در طی آنیل در زمان ها و دماهای نسبتاً پایین می باشد.

این روش به دلیل سهولت در تولید قطعات بزرگ نظیر ورق از اهمیت ویژه ای برخوردار است. در این روش آستنیت در اثر تغییر شکل سرد به مارتنزیت تبدیل می شود. و در ادامه فرآیند تغییر شکل، مارتنزیت موجود در ریزساختار خرد شده. و مکان های مناسب جوانه زنی را برای بازگشت مارتنزیت به آستنیت در حین عملیات آنیل بعدی فرآهم می کند. همچنین منجر به ریزدانگی فولاد و بهبود خواص مکانیکی آن می گردد. در این فرآیند انتخاب صحیح پارامترهای مؤثر بر آنیل بازگشت. جهت حصول ساختاری با اندازه دانه های نانو و زیرمیکرون. از اهمیت ویژه ای برخوردار است.

مواد و روش تحقیق

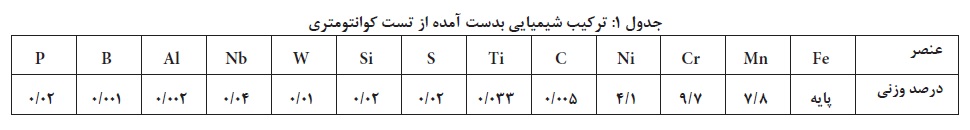

در این تحقیق به منظور تهیه یک فولاد آلیاژیی با ترکیب اسمی Fe-5Ni-10Cr-8Mn (درصد وزنی). از مواد اولیه با خلوص بالا استفاده شد. عملیات ذوب و آلیاژ سازی در کوره ذوب قوسی تحت خلاء (VAR8) انجام شد. پس از عملیات آلیاژسازی و ریخته گری. شمش تحت عملیات همگن کردن به منظور از بین بردن جدایش های ریخته گری به مدت 40 ساعت. تحت دمای 1070 درجۀ سانتیگراد قرار گرفت. ترکیب شیمیایی حاصل از تست کوانتومتری در جدول 1 نمایان و مشخص است.

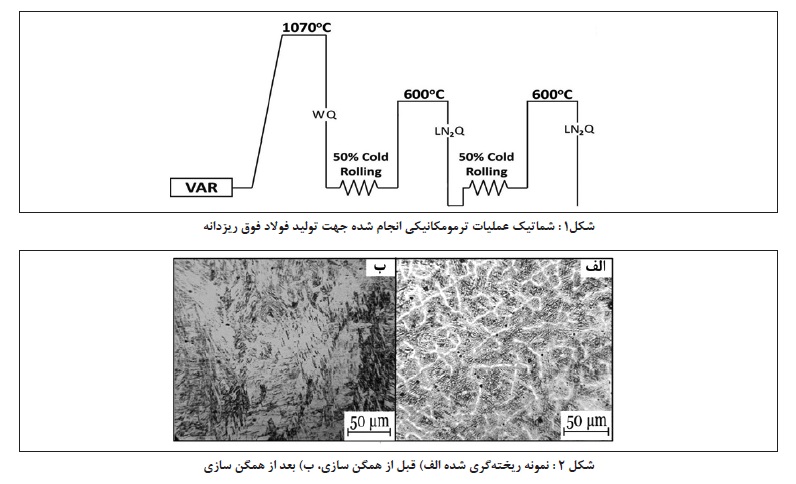

در مرحله اول نمونه تحت عملیات نورد به میزان 50%. و آنیل در دمای 600 درجۀ سانتیگراد به مدت یک ساعت قرار گرفت. و در مرحله دوم نورد به میزان 50% و آنیل در دمای 600 درجۀ سانتیگراد مجدداً انجام شد. سرد کردن نمونه پس از همگن سازی در داخل آب. و پس از هر مرحله آنیل در داخل نیتروژن مایع انجام گرفت. در شکل 1 نحوه ی انجام عملیات ترمومکانیکی مورد بکار گیری در این تحقیق نمایان و مشخص است.

بررسی های متالوگرافی، پراش اشعه ایکس. و سختی سنجی ویکرز با بار 100Kg بعد از هر مرحله بر روی نمونه انجام شد. و در انتهای آزمون کشش مطابق استاندارد JIS Z 2201 شماره 7 بر روی نمونه ها. در دمای محیط تحت سرعت فک 1mm/min انجام گرفت. و آزمایش پراش الکترون برگشتی (EBSD9). در راستای عمود بر نورد. در مساحتی در حدود 25×50 میکرومتر تصویربرداری شد.

نتایج بحت

شکل 2 تصویر میکروسکوپ نوری ریزساختار قبل و بعد از همگن سازی را نشان می دهد. همانطور که در شکل 2- الف نمایان است. نمونه ریختگی قبل از همگن سازی جدایل های دندریتی را نشان می دهد. در این تصویر مناطق تیره رنگ، مارتنزیت های تشکیل شده و مناطق سفید رنگ آستنیت های باقی مانده. در مناطق غنی از عناصر آلیاژی در بین بازوهای دندریتی را نشان می دهد. پدیده های مزبور ناشی از سرد شدن غیر تعادلی در ضمن انجماد و عدم نفوذ کامل عناصر آلیاژی می باشد.

این موضوع موجب افت خواص مکانیکی فولاد از جمله قابلیت کار گرم و کار سرد می شود. ( اصلو کاربرد عملیات حرارتی فولادها، 1378). از این رو، ساختار ریختگی فولاد باید به کمک عملیات همگن سازی مناسب یکنواخت شود. در تصویر 2-ب ریزساختار نمونه مورد همگن سازی در دمای 1070 درجۀ سانتی گراد. و زمان 40 ساعت و سرد شده در آب. نشان داده شده است. شکل 2- ب نشان می دهد که در اثر همگن سازی طولانی ساختار دندریتی از بین رفت. و شبکه پیوسته فاز آستنیت بین دندریتی حذف گردید و ساختار یکنواخت مارتنزیتی حاصل گردید.

فولاد نورد سرد

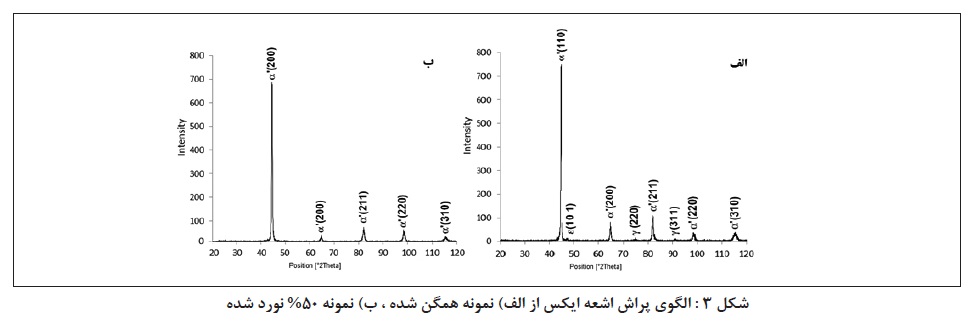

الگوی پراش اشعه ایکس نمونه همگن شده در شکل 3- الف نشان داده شده است. که خطوط پراش مربوط به آهن bcc را نشان می دهد. که با ساختار مارتنزیتی aَ مطابقت دارد. در کنار این خطوط بازتاب های ضعیت مربوط به آهن (Y) fcc و آهن bcc (ε) نیز مشاهده می شود. که وجود آستنیت باقیمانده به مقدار جزئی در ساختار را نشان می دهد. دلیل پایداری آستنیت در نمونه همگن شده، وجود عناصر آلیاژی نیکل و منگنز در بین بازوهای دندریتی می باشد. که غلظت بالای آن ها می تواند سبب کاهش دمای تشکیل مارتنزیت و در نتیجه پایداری شیمیایی گردد.

شکل 2-ب الگوی پراش اشعه ایکس ساختار نورد شده را نشان می دهد. همانطور که ملاحظه می شود. در حال همگن پیک های آستنیت بصورت جزئی نمایان است. در حالی که پس از نورد سرد، این پیک ها جای خود را به پیک های مارتنزیت می دهند. مارتنزیت در این فولادها به دلیل کربن کم، دارای ساختار انعطاف پذیر می باشد. در اثر 50 درصد نورد سرد اول تمام فاز آستنیت به مارتنزیت تبدیل شده است. و سختی نمونه به مقدار 373 ویکرز افزایش یافت. در ادامه نمونه تحت دمای 600 درجۀ سانتی گراد آنیل مرحله اول به مدت یک ساعت قرار گرفت.

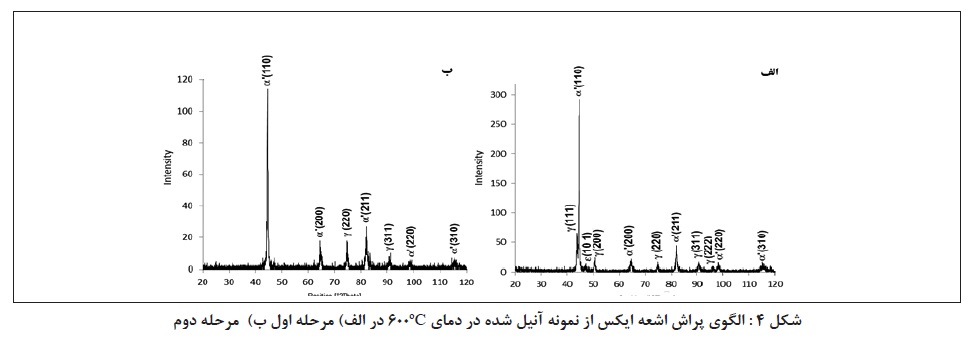

شکل 4-الف الگوی پراش اشعه ایکس از نمونه را نشان می دهد. خرد شدن دانه های مارتنزیت و کوچک شدن آنها سبب پایدار شدن فاز آستنیت شده است. همچنین در این فولادها نیکل و منگنز با تشکیل رسوب NiMn بر روی پایداری آستنیت تأثیر می گذارد. و سبب تسریع در تشکیل آستنیت برگشتی می شود. سختی در این مرحله به میزان 367 ویکرز بدست آمد. که با توجه به اینکه در این فولادها کربن بسیار کمی وجود دارد. میزان سختی فازهای آستنیت و مارتنزیت تفاوت چندانی با هم ندارند. تشکیل رسوبات آلیاژی بسیار ریز و چگالی بالا در فاز مارتنزیت. دلیل افزایش سختی در دماهای پایین می باشد (حسین نژاد & نیلی آحمد آبادی,1381).

فولاد نورد سرد

نمونه ها پس از آنیل مرحله اول تحت 50 درصد نورد مرحله دوم و آنیل در دمای 600 درجه سانتی گراد. در مدت زمان یک ساعت قرار گرفت. میزان آستنیت و مارتنزیت به کمک الگوی پراش اشعه ایکس در شکل 4-ب نمایان و مشخص است. ریز شدن اندازه دانه در اثر نورد سرد مرحله دوم و کاهش دمای Ms سبب گردید. تا در فرآیند آنیل مرحله دوم در دمای 600 درجه سانتی گراد. ساختار دو فازی آستنیت و مارتنزیت در نمونه تشکیل شود. این فرآیند سبب شد تا ساختار ریزدانه ترشده و سختی افزایش یابد و به میزان 290 ویکرز بدست آید.

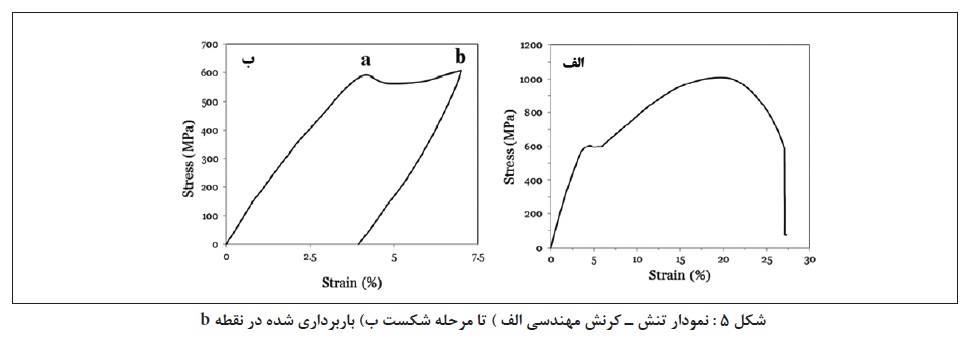

برای آزمون کشش مطابق استاندارد توضیحی نمونه تهیه شد. و سپس تحت آزمایش کشش قرار گرفت. نتایج این آزمون به صورت منحنی تنش – کرنش مهندسی در شکل 5-الف نمایان و مشخص است. در نمونه بعد از تسلیم، وجود یک پلاتو شبیه پدیده نقطه تسلیم را نشان می دهد. این موضوع مورد توجه بیشتر قرار گرفت.

در شکل 5-ب تغییرات تنش پس از باربرداری از انتهای ناحیه پلاتو نمایان و مشخص است. که عدم برگشت پذیری کامل کرنش را نشان می دهد.

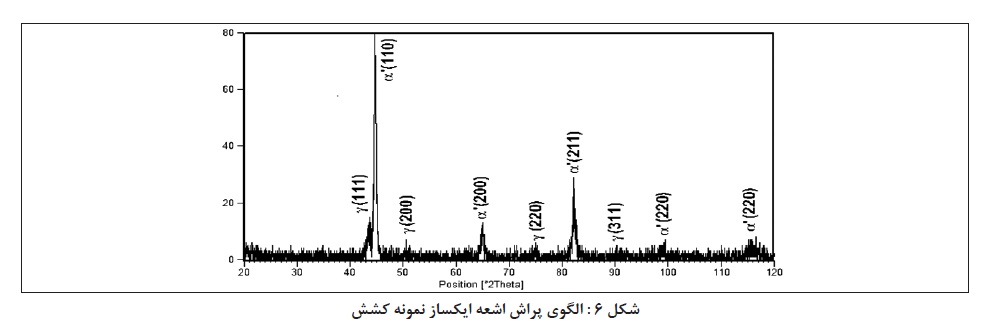

الگوی پراش اشعه ایکس نمون مورد باربرداری در قسمت وسط نمونه تست کشش در شکل 6 نمایان و مشخص است. که مقادیر کمتر آستنیت را نشان می دهد. و بنابراین می توان گفت که پلاتو ناشی از استحاله دینامیک آستنیت باقیمانده. به مراتنزیت در حین آزمایش کشش بوده است. با توجه به میزان آستنیت و مارتنزیت قبل و بعد از انجام آزمایش. به این نتیجه می توان رسید که در جین انجام آزمایش کشش. فاز نرم آستنیت ابتدا تغییر شکل یافت و پس از کرنش دچار ناپایداری مکانیکی میگردد. به عبارت دیگر ابتدا آستنیت، تغییر شکل یافت و بدنبال آن به مارتنزیت تبدیل شد.

فولاد نورد سرد

تبدیل فوق سبب افزایش حجم و کارسختی موضعی میشود و از ناپایداری کششی جلوگیری می کند. توان و نرخ کارسختی بالا در این نمونه ناشی از تغییر شکل و کارسخت شدن فاز آستنیت است. و تبدیل آستنیت کارسخت شده به مارتنزیت از گلویی شدن موضعی. در نقطه a تا b در شکل 5-ب جلوگیری نموده و سبب شد. توان کارسختی یا میزان تغییر شکل یکنواخت در این نمونه افزایش یابد. تبدیل آستنیت به مارتنزیت در حین کار مکانیکی سبب افزایش انعطاف پذیری می شود. و به TRIP10 معروف است. فولادهایی که تغییر شکل پلاستیک، تحریک کننده دگرگونی در آنهاست. و از آن تغییر حالت به منظور بهبود انعطاف پذیری کمک می گیرند. به فولادهای TRIP معروف هستند.

در این فولادها در اثر کرنش یا همان تغییر شکل پلاستیک، آستنیت به مارتنزیت تبدیل می شود. از طرف دیگر مارتنزیت ایجادی در اثر کرنش. به علت وجود چگالی بالایی از نابجایی ها. در ساختار در برابر گلویی شدن مقاومت کرده. و در نتیجه ترکیب خوبی از استحکام بالا و انعطاف پذیری خوب را موجب می شود (De Cooman,2004). تحلیل دیتاهای حاصل از الگوی پراش اشعه ایکس در نقطه b نیز نشان می دهد. که در این فولاد در حین انجام آزمایش کشش، آستنیت به مارتنزیت تبدیل می شود.

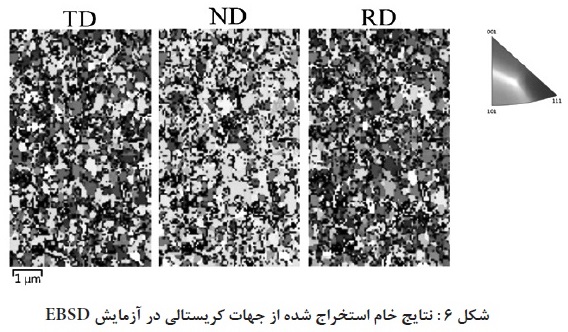

در مقایسه نتایج با کار لی و همکاران (Ma,Jin,2005,&Lee) پیش بینی شد. که نمونه به ساختار فوق ریزدانه/نانو ساختار رسیده باشد. که برای اثبات این موضوع آزمون پراش الکترون برگشتی (EBSD) از نمونه انجام شد. آزمایش EBSD از نمونه در راستای عمود بر نورد (ND) انجام گرفت. و مساحتی در حدود 25×50 میکرومتر تصویربرداری شد. فاصله روبش بین نقاط به میزان 300 نانومتر انتخاب گردید. برای داشتن یک الگوی EBSD با کیفیت خوب نیاز به مهیاسازی مناسب نمونه است. در این پروژه برای مهیاسازی نمونه بعد از مراحل سنباده زنی و انجام پولیش مکانیکی. از پولیش الکتروشیمیایی برای مهیاسازی نهایی بر روی سطح انجام شد.

و تصاویری از اندازه دانه، جهات کریستالی، تصاویر فازی و دیتاهای خام از نوع مرزدانه ها حاصل گردید. شکل 7 تصویر مورد حاصل از EBSD نشان دهنده جهات کریستالی در نمونه می باشد. که در راستای عمود بر نورد حاصل گردید. با در نظر گیری خط مقیاس و تفاوت در رنگ دانه ها، میانگین اندازه دانه ها زیر یک میکرومتر. و در هر جهت نشان دهنده بیشترین دسته صفحات کریستالی در آن جهت می باشد. در مقایسه صفحات کریستالی 1 0 1 در راستای Y، و صفحات کریستالی 1 1 1 در راستای X. نسبت به دیگر صفحات از دانسیته بیشتری برخوردار است (پایان نامه کارشناسی ارشد, 1392(.

تصویر مورد حاصل ازEBSD نشان از جهات کریستالی در نمونه می باشد. که در راستای عمود بر نورد حاصل گردید. با در نظر گیری خط مقیاس و تفاوت در رنگ دانه ها، میانگین اندازه دانه ها زیر یک میکرومتر. و در محدوده فوق ریزدانه / نانو ساختار حاصل گردید (پایان نامه کارشناسی ارشد, 1392).

نتیجه گیری

1) عملیات مارتنزیتی دو مرحله در دمای 600 درجه سانتی گراد. به مدت یک ساعت و نورد 50 درصد در هر مرحله در این فولاد سبب بدست آمدنن ساختار. زیر یک میکرون و در محدوده فوق ریزدانه/نانو ساختار می شود.

2) فولاد نانو ساختار تولیدی دارای استحکام تسلیم Mpa1050 به همراه ازدیاد طول 28% می باشد.

3) ریزدانه کردن در این آلیاژ سبب پایداری فاز آستنیت می شود.

4) حداکثر تافنس و انعطاف پذیری در این آلیاژ ناشی از وقوع پدید TRIP و ریزدانه شدن است.

دانشکده مهندسی مواد دانشگاه صنعتی سهند