فولاد زنگ نزن PH-بررسی خوردگی حفره ای در فولاد زنگ نزن 17-4 PH ترمیم شده

بررسی خوردگی حفره ای در فولاد زنگ نزن PH 17-4 ترمیم شده به روش جوشکاری در محلول 3.5% نمک طعام

فولاد زنگ نزن PH

ترکیب عالی از خواص مکانیکی PH 17-4 و کاربرد گسترده آن در تجهیزات دریایی و صنایع نظامی و نیز گرانتر بودن ساخت این فولاد از سایر فولادهای زنگ نزن، باعث آن شد. تا در صورت وجود عیوب سطحی در قطعه، این مکان ها با استفاده از جوشکاری ترمیم شوند. در این تحقیق، عملیات جوشکاری ترمیمی GTAW انجام شد. و سپس خوردگی حفره ای در مناطق فلز پایه، فلز جوش و HAZ در محلول 3.5% نمک طعام. با اندازه گیری های الکتروشیمیایی و همچنین مشاهدات میکروسکوپی مطالعه گردید.

اندازه گیری پلاریزاسیون پتانسیودینامیک نشان داد که عملیات جوشکاری GTA دامنه پسیویتی را در ناحیه جوش با افزایش پتانسیل حفره دار شن بهبود داد. در مقابل، HAZ بیشترین دانسیته جریان پسیویتی و کمترین مقاومت به خوردگی حفره ای را دارا بود. مشاهدات میکروسکوپی بعد از پلاریزاسیون آندی نزدیک به پتانسیل حفره دار شدن نیز، نشان از تشکیل چند حفره پایدار در HAZ داد. قطعه کامل که جوشکاری شد. به مدت 2 ماه در محلول خوردگی قرار دادند، نیز حفرات بشتر در سطح ناحیه HAZ تشکیل شد.

فولاد PH17-4 یک فولاد زنگ نزن رسوب سختی شوندۀ بسیار رایج از نوع مارتنزیتی است. و دارای ترکیبی از استحکام بالا و مقاومت به خوردگی خوب می باشد. مقاومت به خوردگی آن در بسیاری از محیط ها. بهتر از هر نوع فولاد زنگ نزن رسوب سختی شونده و در مقایسه با نوع 304 می باشد. به همین دلیل در بسیاری از شرایط کاری خورنده در صنایع نفت و پتروشیمی، هوافضا، هسته ای و در صنایع دریایی کاربرد گسترده دارد. عملیات حرارتی پیرسازی در محدوده دمایی 620-480 درجه سانتی گراد به دنبال آنیل انحلالی و سرد کردن تا دمای اتاق. به دلیل تشکیل فاز نانو متری غنی از مس، منجر به رسوب سختی و افزایش در استحکام می گردد.

ضرورت استفاده از فولادهای زنگ نزن رسوب سختی شونده PH 17-4. و همچنین گرانتر بودن ساخت این فولادها از سایر فولادهای زنگ نزن، باعث آن است. که در صورت معیوب بودن قطعه، هزینه جایگزینی کاملاً مشابه، مقرون به صرفه نباشد. به همین دلیل، با توجه به جوش پذیری عالی این آلیاژ با عملیات جوشکاری، مکان های معیوب وجایی که ترک دارد ترمیم می شوند. و با توجه به کاهش زمان توقف و رفع نیاز خرید قطعه جدید، هزینه تعمیرات کاهش می یابد. از طرف دیگر فرآیندهای انجمادی مثل جوشکاری، ترکیب و ریزساختار را درناحیه جوش تغییر می دهد.

همچنین از آنجا که فولاد PH 17-4 قابلیت رسوب سختی داشته. حرارت ورودی ناشی از عملیات جوشکاری، باعث تغییرات ریزساختار در ناحیه متأثر از حرارت HAZ می گردد. تغییرات میکروساختاری نه تنها خواص مکانیکی را تغییر می دهد بلکه باعث می گردد. قسمت های مختلف منطقه جوش، HAZ و فلز پایه از نظر الکتروشیمیایی مشابه نباشند. و لذا خوردگی در قطعه کاری سبب آسیب و تخریب سیستم می شود. تحقیقات مورد انجام بر رفتار خوردگی فولادهای زنگ نزن PH 17-4 l مخصوصاً بر روی تأثیر عملیات جوشکاری بسیار کم است.

در معدود مطالعات موجود بر رفتار خوردگی فولاد PH17-4 جوشکاری مورد انجام. که توسط نوواکی در محلول اسید نیتریک انجام پذیرفت، مشاهده گردید. که خوردگی حفره ای بیشترین تخریب را در ناحیه HAZ داشت. در حالیکه منطقه جوش مقاومت عالی به خوردگی از خود نشان داد. در محیط های کلریدی این فولاد مستعد به خوردگی حفره ای است و در این تحقیق سعی سعی بر آن شد با استفاده از مطالعات میکروسکوپی. و همچنین تکنیک الکتروشیمیایی از طریق اندازه گیری های پلاریزاسیون پتانسیودینامیک برای تعیین پتانسیل خوردگی و دانسیته جریان پسیویتی. و نیز پارامترهای حفره دار شدن در مناطق جوش، HAZ و فلز پایه به بررسی خوردگی حفره ای در محلول 3.5% نمک طعام، کاوش شد.

مواد و روش تحقیق

برای انجام آزمایشات از یک قطعه فولاد استوانه ای شکل به قطر 93mm و طول 400mm از جنس فولاد زنگ نزن PH 17-4 استفاده شد. با توجه به اینکه در این تحقیق، از جوشکاری به عنوان جوشکاری ترمیمی استفاده گردیده است. لذا شرایط عملی با فرض وجود عیب یا ترکیب احتمالی در قطعه شبیه سازی شد.

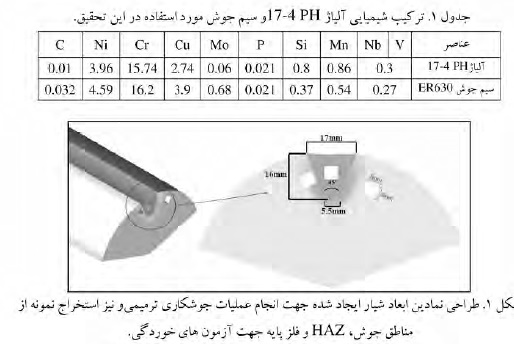

ابتدا شیاری با مدول فرز به منظور از نابودی آن عیب و با ابعادی که در شکل 1 مشخص است. ایجاد و سپس جوشکاری گردید. با توجه به استاندارد ASME section II عملیات جوشکاری به روش GTAW. و با استفاده از سیم جوش ER630 مطابق با استاندارد AWS A.5.9-93، انجام شد. آنالیز ترکیب شیمیایی این آلیاژ و نیز سیم جوش مورد استفاده در جدول 1 قرار دارد. پارامترهای جوشکاری نیز به این قرار است: جریانA 130-15، ولتاژV 14-16 ، سرعت جوشکاری mm/min180-200، گاز محافظ آرگون با خلوص 99.99% و با نرخ جریان 11-14 lit/min..

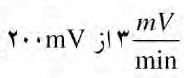

پس از پولیش با کاغذ سمباده، 60 تا 1200 آزمایش ماکرو اچ جهت تعیین موقعیت ناحیه جوش و HAZ، در محلول ماربل انجام گرفت. برای مطالعات خوردگی، همانگونه که در شکل شماتیک 1 مشخص است. از مناطق فلز پایه، فلز جوش و HAZ نمونه هایی، با سطح مقطع 5×5 میلیمتر مربع جدا گردید. تمامی آزمون های خوردگی توسط دستگاه ACM potentiostat و هر آزمایش 250cc محلول NaCl 3.5% انجام گرفت. الکترود اشباع کالومل به عنوان الکترود مرجع و سیم پلاتین با سطح 2cm2 بعنوان الکترود خنثی انتخاب گردید. آزمون پلاریزاسیون پتانسیودینامیک با سرعت روبش آهسته

از پتانسیل کاتدی نسبت به پتانسیل خوردگی تا پتانسیل حفره دار شدن انجام گرفت. قبل از شروع تست و بعد از بستن سلول الکتروشیمیایی، هر نمونه در حدود 60 دقیقه برای ایجاد شرایط پایدار، در محلول نگهداری شد. برای هر نمونه حداقل 3 بار آزمایشات تکرار شد تا دقت و صحت آن آزمایش تایید گردد. بعد از اعمال پلاریزاسیون آندی نزدیک به پتانسیل حفره دار شدن. نمونه ها در محلول ویللا اچ و مورفولژی حفره های پایدار و ناپایدار با SEM بررسی گردید. در پایان نیز، یک قطعه، مورد جوشکاری. بدون جداسازی از سه ناحیه و بصورت طبیعی به مدت 2 ماه در محلول 3.5% نمک طعام قرار گرفت. و سپس با التراسونیک در استون تمیز و با میکروسکوپ نوری سطح مناطق فلز پایه، HAZ و جوش از لحاظ حفره دار شدن بررسی گردید.

نتایج بحث

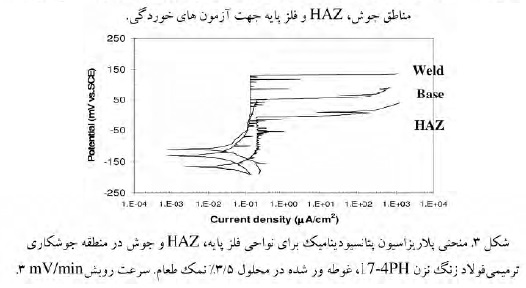

منحنی های پلاریزاسیون پتانسیودینامیک نمونه های فلز پایه، HAZ و فلز جوش در فولاد PH 17-4 جوشکاری مورد ترمیم، در محلول NaCl %3.5 در شکل 3 مشخص است. مقادیر پتانسیل خوردگی بعد از یک ساعت غوطه وری در محلول، برای هر سه ناحیه به یک حالت پایدار رسید. و از این منحنی ها استخراج گردید. مقادیر پتانسیل خوردگی برای نواحی جوش، فلز پایه و HAZ، حدود -110،-130،-165mV می باشد. بنابراین این مقادیر نشان می دهد که پتانسیل ناحیه جوش مثبت تر از HAZ است. در حالیکه پتانسیل خوردگی فلز پایه بین نواحی جوش و HAZ قرار دارد.

این مطلب مؤید آنست که ناحیه جوش نقش کاتد و HAZ نقش آند را ایفا می کند. این می تواند مربوط به بی نقص بودن و بهبود فیلم پسیو اکسید کروم متشکل (Cr2O3) بر روی سطح فلز جوش در مقایسه با HAZ و حتی فلز پایه باشد. در مقابل HAZ کمترین پتانسیل خوردگی (در حدود 35mV کمتر از فلز پایه) را داراست. از طرف دیگر، عملیات جوشکاری باعث تغییرات میکروساختار در نواحی HAZ و فلز جوش می گردد و اثری در ناحیه فلز پایه ندارد. میکروساختار ناحیه جوش شامل تیغه های مارتنزیت تمپر نشده و مقدار دلتا فریت می باشد.

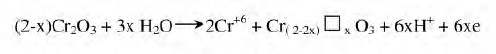

در حالیکه HAZ ساختار کاملاً متفاوتی دارد و یک طیف از مارتنزیت تمپر نشده درشت دانه. ریزدانه تا مارتنزیت فراپیر شده به همراه میزان زیادی دلتا فریت می باشد. پس تغییرات زیاد میکروساختاری در این ناحیه، به خصوصیات پسیویتی آن آسیب رساند. خاطرنشان می شود که در منطقه پسیویتی که کروم 6 ظرفیتی جای کروم سه ظرفیتی را می گیرد. فعل و انفعالات بصورت واکنش زیر رخ می دهد.

که X کسری از شبکه یونی Cr2O3 که کاتیون های Cr+6 جایگزین Cr+3 شدند و تعداد جای خالی کاتیونی موجود در شبکه می باشد.

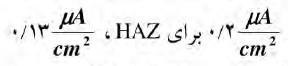

بعلاوه نرخ خوردگی محاسبه شده بوسیله برون یابی تافل در شکل 3 مشخص است. که نواحی فلز پایه و جوش مقادیر کم و بیش مشابهی دارند در حالیکه نرخ خوردگی HAZ، چندین برابر این نواحی است. نتیجه دیگری که از این منحنی ها می توان بدست آورد، مقادیر پتانسیل حفره دار شدن (پتانسیل شکست فیلم پسیو) است که نشان می دهد پتانسیل حفره دار شدن HAZ، فلز پایه و جوش در حدود 7-، 50+ و vs.SEC +13mV می باشد. پس مقاومت به خوردگی حفره ای در HAZ در مقایسه با نواحی دیگر کمتر است. در حالیکه عملیات جوشکاری GTA دامنه پسیویتی را در ناحیه جوش به شدت افزاش می دهد. دامنه پسیویتی را در HAZ همانطور که ملاحظه می گردد کاهش دارد. دانسیته جریان پسیویتی میانگین مورد محاسبه از شکل 3 برای سه ناحیه عبارتست از

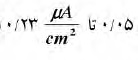

برای فلز پایه و نیز ناحیه جوش. بنابراین اندازه گیری پتانسیودینامیک نشان می دهد. که HAZ، رفتار پسیویتی نسبتاً ضعیفی دارد که دانسیته جریان پسیویتی آن در حدود 70% بیشتر از فلز پایه و جوش می باشد. (شکل4). اگرچه دانسیته جریان پسیویتی نواحی جوش و فلز پایه به نظر مشابه هستند اما این مقدار برای ناحیه فلز پایه به تدریج از

افزایش می یابد، در حالیکه برای ناحیه جوش مقدار تقریباً ثابت

میباشد.

با عمال سرعت روبش بسیار آهسته

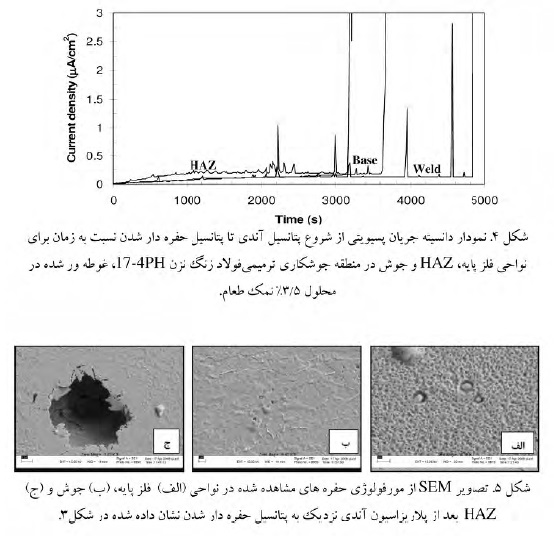

وجود حفره های ناپایدار بصورت نوسانات جریان در دامنه پسیویتی برای هر سه ناحیه نمایان می شود. در دامنه پتانسیل پسیویتی ( از OCP تا پتانسیل شکست) تعداد پیک های جریان در HAZ بیشتر از 2 ناحیه دیگر است. که نشان دهنده مقاومت به حفره دار شدن کمتر HAZ در مقایسه با نواحی دیگر می باشد. این موضوع از شکل 4 نیز نتیجه گیری می شود. در این شکل که از نتایج پلاریزاسیون پتانسیودینامیک (شکل 3) استخراج شد. نمودار دانسیته جریان پسیویتی از شروع پتانسیل آندی تا پتانسیل حفره دار شدن نسبت به زمان برا سه ناحیه مهیا گردید.

بعد از اعمال پلاریزاسیون آندی نزدیک به پتانسیل حفره دار شدن برای نواحی فلز پایه، HAZ و جوش، مورفولوژی حفره های پایدار و ناپایدار با SEM بررسی و نتایج آن در شکل 5 مشخص است. تشکیل چند حفره پایدار در نمونه HAZ نشاندهنده مقاومت ضعیت به حفره دار شدن این ناحیه. در مقایسه با ناحیه جوش و فلز پایه می باشد. اما در ناحیه جوش و فلز پایه چند حفره ناپایدار مشخص گردید. شکل 5 (الف و ب) مورفولوژی حفهر های ناپایدار را نشان می دهد.

که به نظر می رسد آخال های سطحی نقش مهمی را در تشکیل مکان های شروع و حفره دار شدن ایفا می کند. مورفولوژی حفره های پایدار متشکل در HAZ نشان دهنده پوشش توری مانند (Lacy cover) بر روی حفره ها است. که شامل چند سوراخ کوچک می باشد که حالت توری مانند بر روی آن در اثر لرزش ناشی از التراسونیک از بین رفته. ولی مشخصه شبکه ای بودن آن در شکل نمایان است(شکل 5 ج). این شکل حفره پایدار در فولادهای زنگ نزن مورد گزارش است.

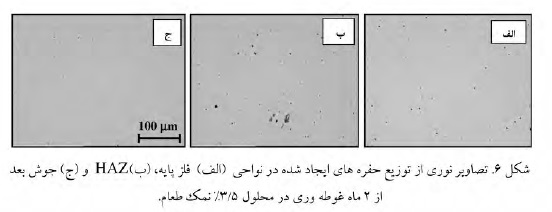

شکل 6 نتایج بررسی متالوگرافی خوردگی قطعه مورد جوشکاری بدون جداسازی از سه ناحیه. که بصورت طبیعی به مدت 2 ماه در محلول 3.5% نمک طعام قرار گرفت را نشان می دهد. همانطور که آشکار است حفرات بیشتری در سطح ناحیه HAZ در مقایسه با مناطق فلز پایه و جوش تشکیل شده است. این نتایج عملی تأییدی است بر نتایج آزماییشگاهی پلاریزاسیون پتانسیودینامیک بدست آمده. مبنی بر اینکه ناحیه HAZ دارای کمترین مقاومت به خوردگی حفره ای است. و در پیل گالوانیک ایجاد شده در عمل، نقش آند را ایفا می نماید.

نتیجه گیری

از لحاظ خصوصیات خوردگی، جوش ترمیمی فولاد زنگ نزن PH 17-4 با استفاده از سیم جوش ER630 و روش جوشکاری توضیح داده شده. رضایت بخش است. اندازه گیری پلاریزاسیون پتانسیودینامیک با نرخ روبش آهسته نشان می دهد. که عملیات جوشکاری GTA دامنه پسیویتی را در ناحیه جوش با افزایش پتانسیل حفره دار شدن بهبود می دهد. در مقابل HAZ بیشترین دانسیته جریان پسیویتی و کمترین مقاومت به خوردگی حفره ای را داراست. همچنین مقایسه مقادیر پتانسیل خوردگی (OCP) در نواحی مختلف نشان از بی نقص بودن. و بهبود فیلم پسیو تشکیل شده بر روی سطح فلز جوش در مقایسه با HAZ و حتی فلز پایه می باشد.

در مقابل، تغییرات زیاد میکروساختار در HAZ، کمترین پتانسیل خوردگی را در این ناحیه به دنبال دارد. مشاهدات میکروسکوپی بعد از پلاریزاسیون آندی نزدیک به پتانسیل حفره دار شدن. نشان از تشکیل چند حفره پایدار در HAZ و همچنین حفره های ناپایدار در نواحی فلز پایه و جوش می دهد. نتایج خوردگی قطعه مورد جوشکاری بدون جداسازی از سه ناحیه. که بصورت طبیعی به مدت 2 ماه در محلول 3.5% نمک طعام قرارگرفت. نیز حاکی از تشکیل حفرات بیشتر در سطح ناحیه HAZ در مقایسه با مناطق فلز پایه و جوش بود.

فولاد زنگ نزن PH

فولاد رسول دلاکان

با سالها تجربۀ ارزشمند و گرانبها در عرصه تأمین و توزیع انواع ورق آلیاژی و انواع فولاد آلیاژی. و با گواهینامه ها و آنالیزهای معتبری که ضمیمه محصولاتش به مشتریان خویش ارائه داده است. توانسته رضایتمندی مشتریان خویش را همواره فراهم آورد.

صنعتگر شریف و گرامی از اینکه ما را جهت خرید کالا (فولاد آلیاژی) مورد نیاز خویش. انتخاب می نمایید از شما سپاسگزاریم.

ارتباط با ما

02128423820 – 09122136675– 09922704358

واتس آپ: 09122136675 – فکس: 02128423820

اینستاگرام: fooladdalakan

ایمیل : fooladrasuldalakan@gmail.com