فرآیند PEO بر رفتار خستگی آلیاژ تیتانیوم Ti-6A1-4V

فرآیند PEO- پوشش اکسیداسیون پلاسمای الکترولیتی (PEO) -بررسی فرآیند PEO بر رفتار خستگی آلیاژ تیتانیوم Ti-6A1-4V

فرآیند PEO

در این تحقیق با اعمال پوشش اکسیداسیون پلاسمای الکترولیتی (PEO). بر روی آلیاژ تیتانیوم Ti-6A1-4V رفتار خستگی آن مورد بررسی قرار گرفت. نتایج حاصل با و بدون پوشش باهم مقایسه شد. جهت تعیین ترکیب شیمیایی فازهای مختلف و همچنین بررسی ریزساختار. و تحلیل نحوه اشاعه و جوانه زنی ترک از میکروسکوپ الکترونی روبشی (SEM) استفاده گردید. و سختی سنجی پوشش به روش میکروسختی راکول انجام شد. نتایج حاصل از آزمون خستگی نشان داد. که عمر خستگی نمونه های بدون پوشش بیشتر از نمونه های با پوشش است.

فرآیند PEO

مقایسه تصاویر سطح شکست نمونه های پوشش داده شده. و نمونه های بدون پوشش در سطح یکسان و معین نشان داد. که جوانه زنی ترک های خستگی در نمونه های بدون پوشش فقط از یک منطقه صورت گرفته. در حالی که در نمونه های پوشش داده شده جوانه زنی ترک خستگی از چندین ناحیه شروع شده است. طبق تصاویر میکروسکوپی سطح پوشش دارای حفرات و تخلخل زیادی می باشد. همین امر موجب می شود که جوانه زنی ترک از پوشش آغاز شود. همچنین نتایج حاصل از آزمون میکروسختی سنجی از پوشش نشان می دهد که سختی پوشش بیش از زیرلایه آن بوده. و باعث می شود که شروع ترک از پوشش آغاز گردد.

امروزه استفاده از آلیاژهای تیتانیوم در تجهیزات تحت بار. مانند قطعات موتور هواپیما یا مواد کاشتنی در بدن انسان (ایمپلنت) به طور چشمگیری گسترش یافته است. استحکام خستگی مناسب، وزن مخصوص کم و مقاومت به خوردگی از جمله خواص بسیار مهم این آلیاژ می باشد. در مقایسه با فلزات دیگر، آلیاژهای titanium از زیست سازگاری و خواص مکانیکی خوبی برخوردار می باشد. به طوری که این آلیاژها یکی از مهمترین گروه مواد در ساخت. ایمپلنت های تحمل کننده بارهای دوره ای می باشند.

فرآیند PEO

وجود تنش های سیکلی در چنین کاربردهایی ممکن است. سبب جوانه زنی و رشد ترک خستگی در قطعات مورد نظر شده. و به محض رسیدن طول ترک های مذکور به یک مقدار بحرانی، شکست اتفاق بیفتد. به طور کلی خواص مکانیکی آلیاژهای تیتانیوم بستگی به مورفولوژی فاز α. کسر حجمی و خواص منحصر به فرد این فاز دارد. محدودیت های موجود در استحکام که در آلیاژهای β به دلیل واکنش منظم شدن α تک فاز در غلظت های بالاتر از ماده حل شده ایجاد می شوند. و همچنین مشکلات موجود در فرآیند شکل دهی گرم، سبب انجام تحقیقات جدیدی بر روی ترکیب شیمیایی آلیاژ دارای هر دو فاز α و β گردیده است. امروزه آلیاژ تیتانیوم β / α با ترکیب شیمیایی مشخص Ti-6A1-4V (IMI 318) از لحاظ اقتصادی دارای اهمیت ویژه ای می باشد.

اخیراً روش ها و تکنیک های پیشرفته ای برای پوشش دهی ابداع شده است. که شامل روش های پوشش دهی سخت و یا ایجاد پوشش های مقاوم به حرارت. و یا محیط های خورنده می باشد. روش پلاسمایی در پوشش دهی سطح از روش های جدید می باشد. که برای افزایش خواص تریبولوژیکی و مقاومت به خوردگی سطوح استفاده می شود. از جمله روش های جدید پوشش دهی، روش پلاسمای الکترولیتی است. که برای ایجاد پوشش مقاوم به حرارت و خوردگی و یا سخت کاری سطح استفاده می شود. همچنین فرآیند گالوانیزه در محیط پلاسمایی الکترولیتی یک روش جدید برای افزایش مقاومت به خوردگی فولادهاست. طبق تحقیقات انجام شده در دو الکترولیت سولفاتی و قلیایی مقاومت به خوردگی فولاد. در برابر پوشش فداشونده فلز روی با پتانسیل فعال تر افزایش یافته است.

اکسیداسیون پلاسمای الکترولیتی (PEO) یک عملیات الکتروشیمیایی همراه با پلاسما می باشد. که می تواند به منظور تبدیل سطوح بعضی فلزات به یک لایه سرامیکی اکسید به کار رود. دراین عملیات میکرو تخلیه های ایجاد شده. در محلول آبی موجب یونیزه شدن گاز تشکیل شده در مجاورت سطح الکترود می شود. به دلیل برهم کنش شیمیایی پلاسما بر روی سطح فلز ترکیبات پیچیده ای تولید می کند.

در روش PEO پارامترهای متعددی بر روی لایه اکسیدی تشکیل شده مؤثر می باشد. یکی از این پارامترها نوع الکترولیت است. محلول های آبی مختلفی مانند محلول های حاوی آلومینات، فسفات، سیلیکات و آنیون های سولفات و… بعنوان الکترولیت می توانند در نظر گرفته شوند. فیلم های تشکیل دهنده در این محلول و همچنین خواص آنها با هم متفاوت هستند. بطور مثال فیلمهای تشکیل شده از الکترولیت های آلومینات و فسفات متراکم و یکنواخت و به طور عمده از TiO2 و A12TiO5 هستند. فیلم تولید شده از الکترولیت های سیلیکات و آلومینات سیلیکات دارای تخلخل و شامال آناتاز – روتایل است. پوشش PEO، باعث افزایش مقاومت به سایش می شود. پوشش هایی که حاوی A12O3 و A12TiO2 هستند به دلیل سختی بالا، باعث فرسایش خارجی می شود. ولتاژ نیز می تواند بر روی عملکرد PEO تأثیر بگذارد.

Kuromoto و همکاران فرآیند PEO را در ولتاژهای متفاوت و محلول های یکسان بر روی تیتانیوم انجام داد. نتایج او نشان داد که ابتدا فیلم نازک تشکیل شده. و با افزایش ولتاژ لایه اکسیدی متخلخل شده؛ اما به لحاظ مورفولوژی متفاوت بودند. به نظر می رسد که زمان اکسیداسیون هیچ اثر قابل توجهی بر مورفولوژی سطح. و تخلخل پوشش ایجاد شده در روی PEO ندارد. در سال های اخیر دستاوردهای جالبی در زمینه الکترولیت های PEO به دست آمده است. از جمله در سال 2011 Khorasanian و همکاران، توانست به کمک نشاسته، الکترولیت PEO را تشکیل دهد. با این عمل خواص تریبولوژیکی پوشش بسیار بهبود یافته. و ضریب اصطکاک و کاهش وزن پوشش در مقایسه با بدون پوشش بسیار کم است.

به دلیل وابستگی فرآیند خستگی به سطح مواد. یکی از راه هایی که میتوان عمر خستگی این فلز و آلیاژهای آن را افزایش داد. روش پوشش دهی می باشد. روش های متعددی برای پوشش دهی وجود دارد. از قبیل پوشش دهی تحت خلاء، رسوب دهی شیمیایی از فاز بخار. روش سل ژل و همچنین روش پلاسمای الکترولیتی اکسیداسیون (PEO). روش PEO یک لایه سرامیکی بر روی سطح با ضخامت 10 تا چند صد میکرون تشکیل می گردد.

پوشش اکسیداسیون با پلاریزاسیون در ولتاژهای بالا در یک الکترولیت غیر خورنده به وجود می آید. که در آن در یک ولتاژ خاص اسپارک های الکتریکی آغاز شده. و یونیزاسیون حرارتی به همراه تخلیه شارژی اتفاق می افتد. لایه اکسیدی می توان همراه با عناصر موجود در الکترولیت ذوب شود. لایه اکسیدی تشکیل شده فوق معمولاَ متخلخل بوده؛ اما لایه میانی چگال و فشرده می باشد. و لایه زیرین نیز نازک ترین لایه است.

در این پژوهش، تأثیر فرآیند PEO بر روی خواص خستگی آلیاژ تیتانیوم Ti-6A1-4V بررسی می شود. از پوشش آزمون میکروسختی سنجی گرفته و سطح نمونه ها پس از وقوع شکست خستگی، شکست نگاری (Fractography) شد. و جوانه زنی و اشاعه ترک خستگی مورد بررسی قرار گرفت.

مواد و روش ها

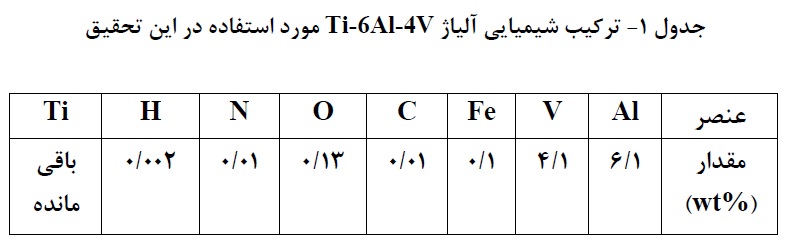

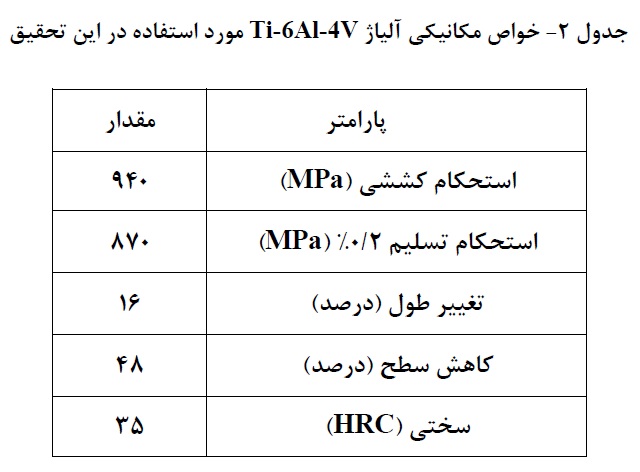

نمونه های مورد استفاده در آزمون از میل گردهای تیتانیومی تولید شده توسط شرکت ایتالیایی Lotolos تهیه. و با دستگاه تراش CNC مطابق با استاندارد ASTM E466 آماده سازی شدند. منظور حداقل نمودن تنش های پسماند احتمالی حین فرآیند تراشکاری. در کل فرآیند دقت در کنترل میزان براده برداری، توأم با خنک کردن نمونه ها به عمل آمد. ترکیب شیمیایی و خواص مکانیکی آلیاژ مورد استفاده به ترتیب در جدول های (1) و (2) آورده شده است.

بمنظور تعیین میزان سختی (Hardness) آلیاژ تیتانیوم Ti-6A1-4V، سه نمونه به صورت تصادفی انتخاب. و آزمون میکروسختی سنجی به روش راکول با استفاده از دستگاه Future-Tech مدل Fm-700 ساخت کشور لهستان. در 9 نقطه از سطح آن (در راستای قطر نمونه) با بار grF 10 انجام شد. که میانگین آن در جدول (2) گزارش شده است.

آماده سازی نمونه ها قبل از پوشش دهی

در این پروژه از نمونه های استاندارد و دمبلی شکل جهت انجام آزمون استفاده شد. برای دستیابی به کیفیت سطح مناسب فرآیند سنباده زنی با استفاده از سنباده کاغذی. به شماره های 1000،1500،2000،2500،3000 انجام گرفته است.

سپس با پنبه آغشته به خمیر، پولیش تا رسیدن به سطح کاملاً آیینه ای و عاری از هرگونه آثار خراش. ناشی از ماشین کاری ادامه پیدا کرد. قبل از انجام آزمون خستگی باید سطح کاملاً تمیز باشد. بنابراین چربی زدایی نمونه ها با استفاده از مواد مناسب و شستن آنها با آب مقطر. و خشک کردن کامل آنها صورت گرفت.

نحوه پوشش دهی PEO

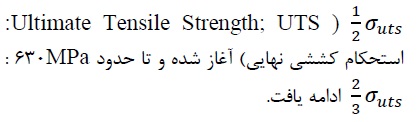

برای استفاده از روش پوشش دهی PEO از یک Rectifier ساخت شرکت نانو آبکار ایساتیس مدل INP PEO Rectifier استفاده استفاده شد. جهت حمام PEO از محلولی با ترکیب ارائه شده در جدول (3) استفاده شد. اکسید تیتانیوم به کار رفته به صورت پودر نانو استفاده شده است. فرآیند PEO با جریان پالسی تک قطبی با ولتاژ 650V. و به مدت 20 دقیقه در حمام 66 لیتری از محلول انجام شد. محلول قبل از اعمال پوشش، خنک می شد تا در حین جرقه زنی خنک نگه داشته شود. و همچنین از تجزیه الکترولیت جلوگیری شود.

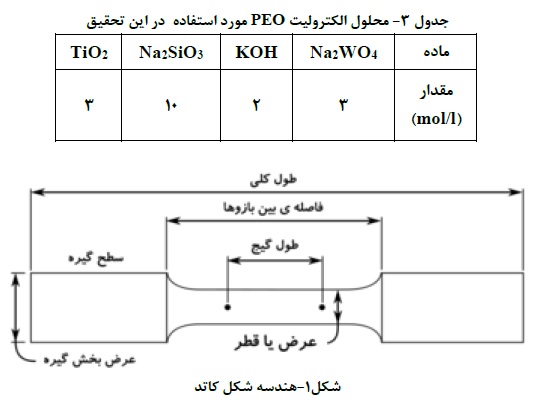

روش PEO به یک کاتد که به قطب منفی و یک آند. که به قطب مثبت منبع جریان وصل می شود، نیاز دارد. که در این آزمون آلیاژ تیتانیوم (نمونه تست خستگی (شکل 1)). در موقعیت آند و فولاد زنگ نزن 301L نقش کاتد را دارد. جهت جلوگیری از افزایش دما در حین فرآیند پوشش دهی به علت اعمال ولتاژ بالا. با عبور دادن جریان آب از تجزیه شدن الکترولیت جلوگیری شده است.

کاتد به صورتورق استوانه ای شکل داخل حمام قرار گرفته. و نمونه های تیتانیومی را با یک سیم عایق وسط این استوانه در مرکز الکترولیت. به حالت تعلیق درآورند. شکل هندسی کاتد، سبب یکنواختی بیشتر پوشش شده و حفرات پوشش ار کاهش می دهد. اتصال نمونه ها به سیم توسط چسب انجام شد. نمونه ها بایستی کاملاً درون محلول قرار گرفته باشند. تا پوشش به طور کامل روی آنها را بگیرد. بعد از اتمام پوشش دهی نمونه ها با آب مقطر شسته و خشک شدند.

آزمون خستگی

آزمون خستگی در 9 سطح تنش و با استفاده از دستگاه خستگی ساخت شرکت سنتام مدل SFT-600 انجام شد. همچنین جهت اطمینان از اعتبار نتایج حاصل از نمونه های پوشش دار. در هر سطح تنش سه نمونه یکسان تحت آزمون قرار گرفت. و میانگین آن گزارش شد. همچنین به منظور بالا بردن دقت آزمون و نزدیک شدن به جواب صحیح در سه مرحله. با عنوان گروه 1،2،3 آزمایش ها انجام شد.

بارگذاری جهت انجام آزمون خستگی از 485 Mpa:

بمنظور بررسی فازهای موجود در آلیاژ و ساختار آنها پیش از انجام آزمون خستگی. نمونه ای انتخاب شده و فرآیند سنباده زنی و پولیش کاری در سطح آن توسط سنباده های کاغذی. 1500،1000،2000،2500،3000 انجام گردید. سپس سطح مذکور با استفاده از محلول کرول (Kroll’s Reagent). (92 میلی لیتر آب مقطعر +2 میلی لیتر اسید هیدروفلوئوریک 60 میلی لیتر اسید نیتریک) حکاکی گردید.

بررسی های شکست نگاری بر روی سطح نمونه ها توسط میکروسکوپ الکترونی روبشی. (Scanning Electron Microscopy – SEM) مدل VEGA TESCAN انجام شد.

بدین منظور نمونه های مذکور مانت شده و فرآیند پولیش کاری سطح به نحوی انجام شد. که از یک سو ترک های ایجاد شده در طول فرآیند خستگی در سطح نمونه باقی بماند. و از سوی دیگر نواحی اطراف ترک مذکور تا حد امکان مسطح و عاری از ناهمواری ها شود.

نتایج و بحث

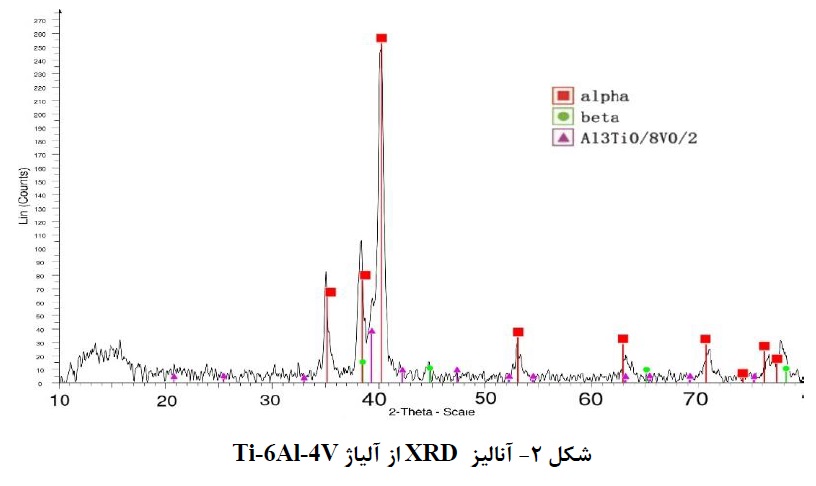

به منظور شناسایی فازهای آلیاژ Ti-6A1-4V بر روی نمونه های شاهد آنالیز اشعه ایکس (XRD) صورت پذیرفت. شکل 2 که نشان دهنده فازهای آلفا، بتا و به میزان جزیی فاز A13TiO0.8V0.2 می باشد. با توجه به میزان درصدهای موجود در این آنالیز. می توان گفت که فاز زمینه از نوع α بوده که در آن فاز β پراکنده شده است.

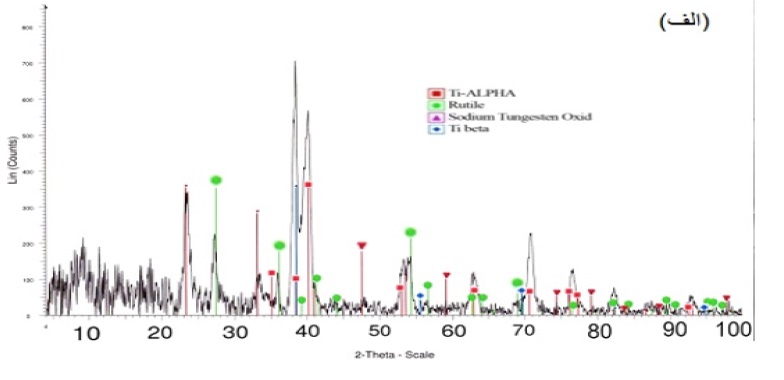

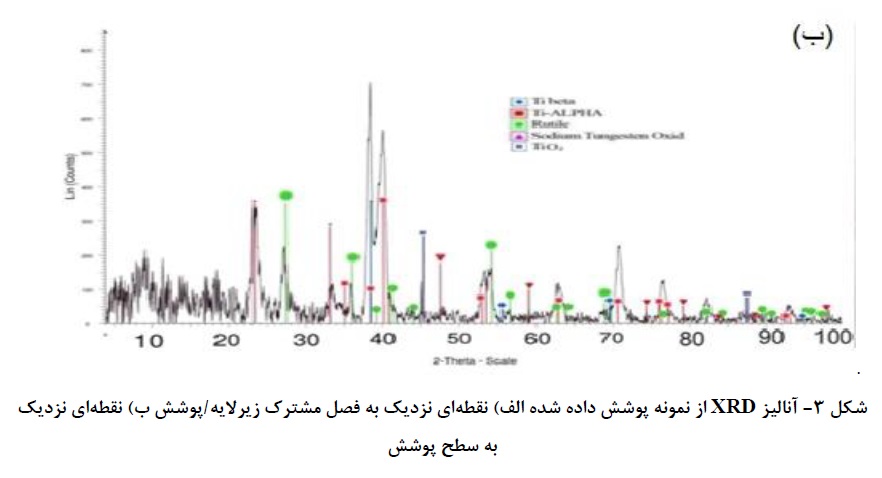

شکل (3 الف و ب) آنالیز پراش اشعه ایکس از نمونه پوشش داده شده را نشان می دهد. آنالیز انجام شده بر اساس روش XRD Grazing صورت پذیرفت. در این روش اشعه ایکس با زاویه ای زیر یک درجه به نمونه برخورد می کند. که این زاویه در طول آنالیز ثابت خواهد ماند. با توجه به زاویه کم برخورد اشعه به نمونه، عمق نفوذ اشعه در نمونه کمتر خواهد شد. و اطلاعات مفیدی از لایه مورد نظر را در اختیار قرار خواهد داد. آنالیز XRD نرمال برای پوشش پیک هایی با شدت بالا. از زیر لایه و پیک های ضعیف از لایه در اختیار ما قرار می دهد. برای رفع این مشکل از تکنیک Grazing استفاده می گردد. با این حال مشاهده می گردد که پیک های مربوط به فازهای تیتانیوم α و تیتانیوم β شناسایی شده اند.

این پیک ها مربوط به زیر لایه هستند. که احتمالاً به علت وجود شبکه های متخلخل در پوشش، نفوذ اشعه X راحت تر صورت پذیرفته است.

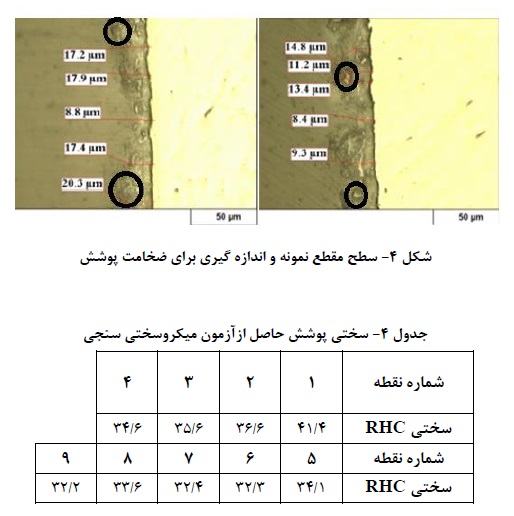

شکل 4 نشان دهنده تصویر میکروسکوپ نوری از مقطع نمونه پوشش داده شده می باشد. مشاهده می گردد که پوشش به صورت غیر یکنواخت بوده. و ضخامت آن از 8 الی 20 میکرومتر تغییر می کند. همچنین حفرات تیره رنگ دایره ای شکل و مناطق ذوب شده. (این مناطق در شکل 4 با دایره مشخص شده اند) که در سرتاسر پوشش توزیع شده اند مشاهده می گردد.

جهت دستیابی به مقدار سختی پوشش مورد استفاده در انجام آزمون ها،آزمون میکروسختی سنجی بر روی نمونه منتخب انجام گردید. نتیجه حاصل از انجام این آزمون در جدول 4 نشان داده شده است.

با توجه به داده های به دست آمده می توان این گونه نتیجه گرفت. که سختی پوشش بیش از سختی زیر لایه بوده است. و این امر موجب می گردد که جوانه زنی ترک از پوشش آغاز گردد.

نتایج آزمون خستگی

بمنظور بررسی تأثیر پوشش اعمال شده حاصل از فرآیند PEO بر روی رفتار خستگی آلیاژ تیتانیوم Ti-6A1-4V، آزمون های خستگی بر روی نمونه های پوشش دار و نمونه های بدون پوشش آلیاژ Ti-6A1-4V انجام شد. همانگونه که در شکل 5 مشاهده می شود. حد خستگی هر دو نمونه پوشش داده شده. و بدون پوشش بسیار نزدیک به هم و برابر با 490 MPA در تعداد سیکل 10 است.

Apachitei و همکاران در پژوهش خود با روش پوشش دهی PEO بر روی آلیاژ تیتانیوم Ti-6A1-4V با منبع تغذیه دو قطبی AC در ولتاژ بالا و در یک مخزن آب 25 لیتری که شامل 0.02M گلیسرو فسفات کلسیم و 0.15M کلسیم استات بوده است. با تنظیم زمان اکسیداسیون دو ضخامت برای پوشش ها در نظر گرفته اند. که یکی 12-8 میکرون و دیگری 22-18 میکرون بوده است. آنها بیان کردند که عمر خستگی برای پوشش های با ضخامت 22-18 میکرومتر در حدود 61 درصد. برای پوشش های با ضخامت 12-8 میکرومتر در حدود 52 درصد افت می کند.

همچنین اصغری و همکاران در قسمتی از پژوهش خود بر روی رفتار خستگی آلیاژ Ti-6A1-4V. پوشش داده شده به روی PEO نتایج مشابهی داشته و کاهش چشمگیر عمر خستگی را گزارش نمودند. اما در اینجا برخلاف گزارش های پیشین افت بسیار کمی (کم تر از 10 درصد). در خواص خستگی نمونه پوشش داده شده نسبت به نمونه بدون پوشش مشاهده می گردد. این امر می تواند حاصل از اثر مثبت افزودنی های Na2WO4،Na2SiO3 و مخصوص TiO2 در پوشش باشد. نانو ذرات TiO2 دارای پتانسیل زتای منفی بوده و سطح آن ها می تواند شارژ منفی شود.

فرآیند PEO

بنابراین پتانسیل اعمالی شدید بین آند و کاتد، باعث حرکت دادن آنها به سمت سطح آند می شود. ماده فعال کننده سطحی آنیونی زاویه تماس حباب های گازی. را به وسیله اصلاح تنش های فصل مشترک کاهش می دهد. بنابراین، موجب تشکیل پوشش با حفرات کمتری می گردد. می توان نشان داد که ذرات نانو عملکرد مشابهی با ماده فعال کننده سطحی آنیونی داشته. و موجب کاهش حفرات در پوشش می گردد. افزودن Na2WO4،Na2SiO3 موجب کاهش اندازه حفرات می گردد.

افزودن TiO2 نیز باعث کاهش تنش های فصل مشترک شده و کاهش اندازه و تعداد حفرات پوشش می گردد. و چسبندگی بالایی به پوشش می دهد. بنابراین، می توان نتیجه گرفت که کاهش اندازه و افزایش چسبندگی پوشش به سطح زیر لایه. موجب کاهش مناطق مستعد به تمرکز تنش و جوانه زنی ترک های خستگی شده است. و عمر خستگی نمونه پوشش دار در مقایسه با نمونه بدون پوشش افت کمی داشته است.

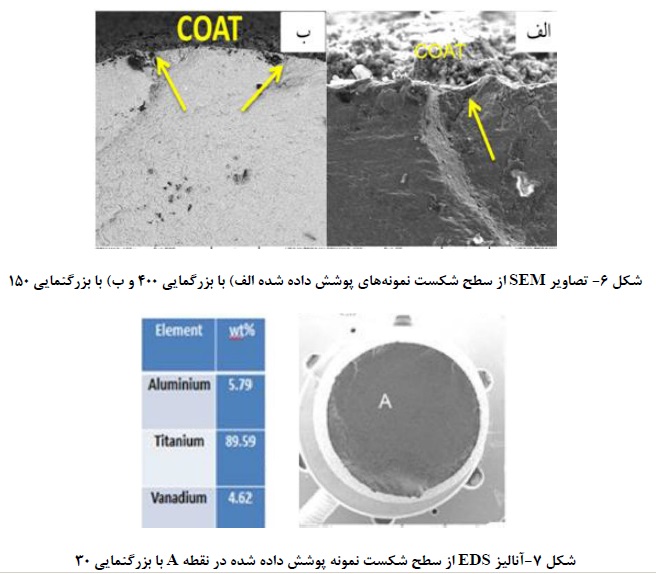

به منظور بررسی تأثیر پوشش PEO بر رفتار خستگی آلیاژ Ti-6A1-4V سطح شکست. حاصل از آزمون خستگی نمونه های پوشش دار نیز با میکروسکوپ الکترونی روبشی مورد بررسی قرار گرفت. تصاویر SEM مربوط به نمونه شکست در سیکل 10 و تنش 550MPa در شکل 6 الف و ب نشان داده شده است.

فرآیند PEO

گروههای_7_و_1و_3_در_شرای_يکسان_تحت_آزمون_scbq.jpg)

همانگونه که مشاهده می شود ترک های خستگی از محل هایی که پوشش سرامیکی PEO ترکدار. و شکسته شده آغاز شده است. به طور کلی کاهش خواص خستگی نمونه پوشش داده شده به روش PEO. نسبت به نمونه بدون پوشش را می توان. به تردی بالای لایه سرامیکی TiO2 که تحت بارهای سیکلی به راحتی ترکدار می شود، مرتبط دانست.

ترک ها به دلیل تمرکز تنش در نوک ترک به عنوان مناطق افزایش دهنده تنش عمل می کنند. و موجب جوانه زنی سریع ترک های خستگی می گردند. آنالیز EDS از سطح شکست و مناطق جوانه زنی ترک که در شکل 7 نشان داده شده. هیچ گونه ناخالصی را روی سطح و مناطق جوانه زنی ترک نشان نداد. این امر تأیید کننده شروع ترک از پوشش ترد سرامیکی می باشد. بنابراین به دلیل بالا بودن سختی پوشش، جوانه زنی در آن تسریع می یابد. و عمر خستگی به کم تر از 10 درصد کاهش می یابد.

مقایسه تصاویر سطح شکست نمونه های پوشش داده شده و نمونه های بدون پوشش نشان می دهد. که جوانه زنی ترک های خستگی در نمونه های بدون پوشش فقط از یک منطقه صورت گرفته است (شکل 8-الف). ولی در نمونه های پوشش داده شده جوانه زنی ترک خستگی. از چندین ناحیه شروع شده است (شکل 8 ب و ج). این پدیده در تحقیقات Khan و همکاران و همچنین Asquith و همکاران گزارش شده است. یکی از علل اصلی این پدیده می تواند، مربوط به ماهیت پوشش کامپوزیتی سرامیکی باشد.

پوشش های سرامیکی به علت سختی زیاد و شکنندگی بالا تحت سیکل های تنش خستگی به راحتی ترکدار شده. و این ترک ها به علت شدت یافتن فاکتور تشدید تنش در نوک ترک. مناطق مستعدی برای شروع و جوانه زنی ترک های خستگی می باشند. در تحقیق حاضر، مکانیزم غالب در جوانه زنی ترک خستگی. را می توان به حضور حفره های موجود در پوشش و تمرکز تنش در آنها مرتبط دانست. به طوری که تنش تمرکز شده از استحکام فراتر رفته و علت، ترد بودن این پوشش ها می باشد. بدیهی است که در نمونه های پوشش داده شده. عمر جوانه زنی ترک از عمر اشاعه ترک کم تر بوده و عمر خستگی کم تر می شود.

فرآیند PEO

بنابراین، نمونه های پوشش داده شده در تنش های پایین تری دچار شکست می گردند. تأیید می گردد که نمونه های پوشش داده شده نسبت به نمونه بدون پوشش رفتار شکست ترد تری دارند. به همین دلیل مشاهده می گردد که نمونه های پوشش دار منطقه شکست ناگهانی بزرگ تری دارند. از علل دیگر وجود تعدد مناطق جوانه زنی ترک در نمونه های با پوشش سرامیکی. می تواند وجود نواحی متعدد مستعد به جوانه زنی ترک مثل عیوب ساختاری. حفرات و مناطقی که در پوشش ایجاد تمرکز تنش می نمایند و جدا شدن پوشش از زیر لایه تیتانیومی، باشد.

نتیجه گیری

به منظور بررسی تأثیر فرآیند PEO بر رفتار خستگی آلیاژ Ti-6A1-4V نمونه ها پوشش داده شدند. و تحت آزمون خستگی قرار گرفتند. از مقایسه نتایج به دست آمده، می توان چنین نتیجه گرفت.

1- نتایج حاصل از آزمون خستگی افت بسیار کمی (کم تر از 10 درصد). در خواص خستگی نمونه پوشش داده شده. نسبت به نمونه بدون پوشش نسبت به نتایج سایر محققان نشان داد. این امر می تواند حاصل از اثر مثبت افزودنی های Na2Wo4 و Na2SiO3 در بهبود خواص پوشش باشد.

2- نتایج حاصل از میکروسختی سنجی نشان می دهد که سختی پوشش بیش تر از سختی زیر لایه آن بوده. و این امر موجب می شود که جوانه زنی ترک از پوشش آغاز شود.

3- مقایسه تصاویر سطح شکست نمونه های پوشش داده شده. و نمونه های بدون پوشش در سطوح یکسان و معین نشان داد. که جوانه زنی ترک های خستگی در نمونه های بدون پوشش فقط اط یک منطقه صورت گرفته است. در حالی که در نمونه های پوشش داده شده جوانه زنی ترک خستگی از چندین ناحیه شروع شده است.

صفا فلاحتی – محمود حاجی صفری

فولاد رسول دلاکان

با سالها تجربۀ ارزشمند و گرانبها در عرصه تأمین و توزیع انواع ورق آلیاژی و انواع فولاد آلیاژی. با گواهینامه ها و آنالیزهای معتبری که ضمیمه محصولاتش به مشتریان خویش ارائه داده است. توانسته رضایتمندی مشتریان خویش را همواره فراهم آورد.

صنعتگر شریف و گرامی از اینکه ما را جهت خرید کالا (فولاد آلیاژی) مورد نیاز خویش. انتخاب می نمایید از شما سپاسگزاریم.

ارتباط با ما

09122136675 – 02128423820-09922704358

واتس آپ: 09122136675

اینستاگرام: fooladdalakan

ایمیل : fooladrasuldalakan@gmail.com