روش نوین محاسبه کرنش شکست قطعات برشی و تاچ دار در شرایط دمایی-ورق آلومینیوم

روش نوین محاسبه کرنش

روش نوین محاسبه کرنش شکست قطعات برشی و تاچ دار در شرایط دمایی و سه محوره ی تنش مختلف

خلاصه: تعیین مشخصات پایدار رفتار ماده تحت تأثیرات تنش و دما به منظور طراحی مطلوب. در صنعت فرم دهی فلزات به طرز قابل توجهی مهم می باشد. هدف این پژوهش ارائه یک روش نوین اندازه گیری کرنش شکست قطعات برشی و تاچ دار. در سه محوره های مختلف تنش با استفاده از دستگاه اندازه گیری وی ام ام می باشد. همچنین تأثیرات افزایش دما بر کرنش شکست نیز بررسی گردید. ماده مورد بررسی آلومینیوم 5083-اچ 321 می باشد.

برای این منظور 24 نمونه مختلف تخت از جمله نمونه های برشی و تاچ دار. برای 4 نوع سه محوره ی 0/2 و 0/33 و 0/38 و 0/55 جهت تست در سه محدوده دمایی (400،200،25 درجه سانتیگراد). مهیاسازی و تحت شرایط بارگذاری استاتیکی مورد آزمایش قرار گرفتند. کرنش شکست نمونه ها اندازه گیری و نتایج مرتبط حاصل گردید. نتایج مورد حاصل با نتایج تجربی دیگران و همچنین نتایج شبیه سازی شده مدل رایس و تریسی مقایسه شدند.

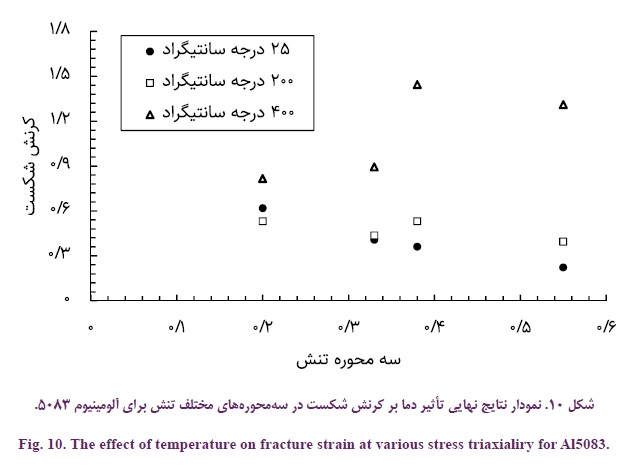

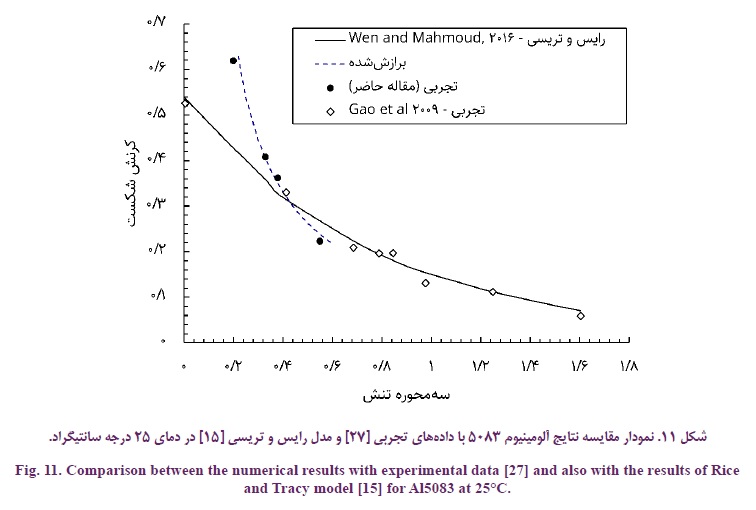

همچنین با انجام آزمایش های جدیدی که در این مقاله انجام گردید. نقطه قطع شدن منحنی در سه محوره 0/2 حاصل گردید. با بررسی نتایج نمایان می شود که در دمای پایین (25 درجه سانتی گراد)، با افزایش سه محوره تنش، کرنش شکست روندی کاهشی دارد. در حالی که در دمای 200 درجه سانتی گراد این روند تقریباً ثابت است ولی در دمای 400 درجه سانتیگراد این روند افزایشی است.

1-مقدمه

تعیین پارامترهای آسیب و شکست مواد مختلف در تحلیل و ارزیابی گسیختگی ورق های نازک فلزی. در حین شکل دهی دارای اهمیت می باشد و پژوهشگران زیادی در تحقیقات سه محوره تنش به آن پرداختند. کمیت آسیب به طور عمده به کرنش های ایجادی در قطعه و وضعیت تنش و مسیر کرنش و نرخ کرنش وابسته است. وضعیت تنش در محل آسیب یک پارامتر مهم و مؤثر است. که با استفاده از پارامترهایی نظیر نسبت سه محوره ی تنش (نسبت تنش میانگین به تنش معادل) توصیف می گردد.

کاچانف، اساس روش مکانیک آسیب را پایه گذاری نمود. وی کاهش سفتی و زوال ماده را به ترک های ریز درون آن نسبت داد. که می توان آن را توسط یک پارامتر آسیب ماکروسکوپی اندازه گیری کرد. کرجسینویک و لمیتره [1]، مبنای مکانیک آسیب مداوم را تدوین نمود. و از آن زمان تا کنون، پیشرفت های زیادی در زمینه مکانیک آسیب به وجود آمده است.

هنکوک و همکاران [2و3]، در تحقیقات خود به این نتیجه رسیدند که کرنش در زمان شکست. به صورت نزولی تابعی از نسبت سه محوره ی تنش است. باو و ویرزبیکی [4]، با انجام آزمون های گسترده بر روی آلیاژ آلومینیوم 2024-تی 351 تلاش کردند. تا مکان هندسی کرنش شکست را در بازه های مختلف چند محوری تنش به دست آورند. و برای بازه های مختلف تنش سه محوره، رابطه ی بین کرنش شکست و سه محوره ی تنش را بدست آورند. بای و ویرزبیکی [5]، با انجام آزمون های گسترده بر روی آلومینیوم 2024-تی 3 توانستند. به صورت هم زمان ارتباط کرنش شکست و پارامتر نامتغیر سوم تانسور تنش انحرافی و نسبت سه محوره ی تنش را بیان کنند.

روش نوین محاسبه کرنش

بای و همکاران [6]، در پژوهش دیگری به بررسی خواص آسیب و ارتباط نسبت سه محوره ی تنش با کرنش شکست پرداختند. آنها برای دو نوع فولاد نمودارهای مرتبط با آسیب نرم را تدوین و نتایج را گزارش نمودند. پرادو و همکاران [7]، با استفاده از معیار تسلیم ناهمسانگرد و انجام آزمایش های متنوع به بررسی معیارهای شکست آلیاژ آلومینیوم 6061 پرداختند.

لی و همکاران [8]، خصوصیات شکست نرم استیل کیو 460 تحت شرایط شبه استاتیک به وسیله تست های مکانیکی. بر روی چهار نوع نمونه تاج دار مورد مطالعه قرار دادند. مطالعات آنها نشان داد که نتایج مورد حاصل را می توان برای کالیبراسیون یک سری از مدل های شکست میکرومکانیکی. برای فولاد کیو 460 استفاده کرد. لو و همکاران [9]، با در نظر گیری جوانه زنی، رشد و به هم پیوستگی حفره ها در شکست فلزات و آلیاژها. مدلی را ارائه و صحه گذاری کردند. محققان، این مدل را با در نظر گیری اثر سه محوره ی تنش و تنشی برشی بیشینه معرفی کرده اند.

که مورد توجه سایر محققان قرار گرفت. چونگ و همکاران [10]در مقاله ی خود به بررسی فرمول بندی کرنش خرابی طبق سه محوره های تنش متوسط فولاد EH36 پرداختند. آنها یک سری تست های کششی بر روی نمونه هایی با هندسه تاچ متفاوت انجام دادند.

روش نوین محاسبه کرنش

جابلوکوف و همکاران [11]در مقاله خود به تأثیر دما و نرخ کرنش بر روی تغییر شکل و رفتار شکست فولاد HY-100. به عنوان تابعی از حالت تنش با استفاده از نمونه های کششی محوری تاچ دار و تاچ پرداخته اند. در طیف دمایی نشان می دهد که کاهش دمای تست با افزایش کرنش همراه است. و با کاهش کرنش شکست، به سرعت سه محوره ی تنش نیز افزایش می یابد.

یو و همکاران [12] در مقاله خود نیز در خصوص تأثیر دما بر تغییر شکل و رفتار شکست، مقاومت در برابر شکست. میزان سختی و معادله اثرگذار تحت بارگذاری کششی برای فولاد ریلی با استحکام بالا پرداختند. درایمیر و همکاران [13] از طریق آزمایشات تجربی، متوجه وابستگی رفتار آلومینیوم آلیاژی به سه محوره های مختلف تنش و نرخ کرنش شدند. چن و همکاران [14] توضیح دادند که چگونه دمای بازپخت (آنیلینگ) بر روی خصوصیات مکانیکی و حساس شدگی آلیاژ آلومینیوم AL5083-H116 تأثیر می گذارد.

نتایج نشان داد که خصوصیات مکانیکی در زمان بازپخت (آنیلینگ) نسبت به دمای بازپخت حساسیت بیشتری نشان می دهند. همچنین به این نتیجه رسیدند که خواص مکانیکی آلیاژهای آلومینیوم با ذوب شدن بین دمای 100 تا 250 درجه سانتیگراد به سرعت بدتر می شود.

ون و محمود [15]، متوجه شده اند که شکست نرم فلزات به سه محوره ی تنش و پارامتر زاویه لود1 وابسته است. و دو نوع آسیب ناشی از تنش هیدرواستاتیکی و تنش انحرافی به ترتیب از نظر سه محوره ی تنش. و پارامتر زاویه لود (بدون توجه به دامنه های حالت تنش) به طور مداوم وجود دارند.

از طرفی در حوزه سه محوره ی تنش کم، این دو اثر با هم رقابت می کنند. و نمی توان از هیچ یک از آنها چشم پوشی کرد. آنها مدلی را ارائه کردند که با یک سری نتایج تجربی برای فلزات مختلف. (آلومینیوم 5083 و فولادهای 1045 و DH36) ارزیابی شد و یک ارتباط سازنده بین مدل پیشنهادی. و نتایج تجربی در کل طیف تنش های آزمایش شده مشهود است. گاتی و همکاران [16] از روش اندازه گیری همبستگی تصویر دیجیتال2. برای تجربه و تحلیل کشیدگی ناحیه ناچ و تغییر شکل در امتداد نمونه کششی استفاده کردند.

در ضمن آنها پی بردند تحقیق بیشتری برای بررسی اثر سه محوره ی تنش بر وقوع شکست مورد نیاز است. و مدل برشی استفاده شده می تواند شکست را در سه محوره ی تنش کم پیش بینی کند. برای تعیین توانایی مدل اصلاحی مورد بحث. و همچنین برای پیش بینی آسیب تحت بارگذاری برشی، دو آزمایش تجربی (آزمایش کشش و برش). همراه با روش اندازه گیری همبستگی تصویر دیجیتال انجام دادند. نتایج نشان داد که مدل اصلاحی فوق، مدل سازی شکست را نسبت به مدل قبلی در شرایط بارگذاری برشی بهبود می بخشد. و در ضمن برش تحت تنش کششی نقش مهمی را تا انتشار شکستگی تسریع می کند.

زیستل و همکاران [17] به بررسی تجربی و عددی آسیب و رفتار شکست فلزات انعطاف پذیر پرداختند. برای این منظور آزمایش های تجربی دو محوری بر روی نمونه های اچ-شکل انجام داده اند. آنها بارگذاری های مختلف از جمله فشاری، کششی و برشی را بصورت تجربی تست کرده اند. و شبیه سازی های عددی مربوطه جهت ارزیابی نیز انجام پذیرفت. طبق تحقیق آنها، بارگذاری فشاری و برشی می تواند منجر به کاهش قابل توجه شکل پذیری مواد. با شروع فرآیندهای شکست در محدوده کرنش آسیب کوچک شود.

در تحقیق بارتی و همکاران [18] مدل های آسیب برای کشش ورق آلومینیوم 1050 را با روش مهندسی معکوس. و با استفاده از آزمایش های کشش و در کنار آنها شبیه سازی المان محدود (آباکوس) کالیبره کرده اند. جهت ارزیابی مدل های آسیب، شکل پذیری ورق های فلزی موازی و جدا از هم. برای پیش بینی شکست در شکل دهی عمیق بررسی گردید.

چن و همکاران [19]، از طریق آزمایشات تجربی و شبیه سازی عددی رفتار آلیاژ آلومینیوم 6082-T6. را در خصوص تأثیر نرخ کرنش شکست بر سه محوره های مختلف تنش با استفاده از تست کشش و ضربه بررسی نموده اند. تأثیر نرخ کرنش نیز توسط بشیری و همکاران [20] با استفاده از آزمون سقوط آزاد بر روی Al3105,ST12,CK45 انجام پذیرفت.

هوانگ و همکاران [21]درباره شکست فولاد سازه ای Q235 در بارگذاری تنش برشی که یکی از شرایط بارگذاری در هنگام زمین لرزه است، بحث کردند. موروگسان و جانگ [22] با استفاده از مدل آسیب جانسون-کوک. پارامترهای مدل شکست را برای فولاد آلیاژی 1045 با استفاده از ساده کردن معادله جانسون-کوک. تخمین و در معادله نهایی آسیب جانسون-کوک استفاده کردند.

آنها تأثیر سه محوره های مختلف و دما را بر کرنش شکست شبیه سازی و برای کاربردهای شکل دهی فلز مذکور استفاده نمودند. سو و همکاران [23] تحلیل تجربی و عددی تأثیر دما بر کرنش شکست در سه محوره های مختلف تنش. بر روی آهن خالص DT8 را بررسی نمودند. آنها پاسخ رفتار پلاستیک جنس مذکور را در حالت های مختلف تنش، دما و نرخ کرنش بررسی نمودند. با بررسی مباحث فوق می توان فهمید که در خصوص تأثیر دما بر کرنش شکست. در سه محوره های مختلف تنش فلزات بطور محدود تحقیق شده است.

همچنین می توان برای اندازه گیری کرنش شکست از روش دشوار همبستگی تصاویر دیجیتال استفاده کرد که این روش بسیار حساس و پرهزینه می باشد. لازم به ذکر است که اندازه گیری کرنش شکست از روش دشوار همبستگی تصاویر دیجیتال استفاده کرد. که این روش بسیار حساس و پرهزینه می باشد.

لازم به ذکر است که اندازه گیری کرنش شکست نمونه های برشی و ناچ دار در سه محوره های مختلف تنش. یکی از چالش های پیش روی پژوهشگران بوده است. کورتیس و همکاران [24] آزمایشات سه محوره ی تنش را برای بررسی اثرات نرخ کرنش و دما. بر رفتار مکانیکی و شکست فولاد APIX65 انجام دادند. توسط آنها شبیه سازی های عددی برای کالیبراسیون و اعتبار سنجی آزمایش ها انجام گردید.

روش نوین محاسبه کرنش

نتایج تجربی با مدل های پلاستیسیته جانسون-کوک و زریلی-آرمسترانگ ارزیابی شدند که منجر به یک تطابق تجربی-عددی خوب در این مقاله گردیده است. سو و همکاران [25] آزمایش های تجربی کشش بر روی میله های صاف و ناچ دار از فولاد استیل 304 انجام دادند. هندسه نمونه ها به شکلی است که چهار حالت سه محوره ی تنش مختلف و شش شرایط نرخ کرنش متفاوت را پوشش می دهد.

دیتاهای تجربی با استفاده از مدل کرنش شکست جانسون کوک مورد ارزیابی و شبیه سازی قرار گرفت. وو و همکاران [26] تأثیر دما و حالت تنش را بر عملکرد شکست آلیاژ Mg-Gd-Y مدل سازی کردند. آزمایش ها در دمای 25 تا 300 درجه سانتیگراد برای نمونه های مختلف از جمله کشش، فشار و برش انجام گردید.

نتایج تجربی نشان می دهد که کرنش شکست در آلیاژ Mg-Gd-Y یک روند غیریکنواخت را با افزایش دما نشان می دهد. از طرفی رفتار ماده در 100 و 150 درجه سانتیگراد بسیار مشابه است. ولی هنگامی که دما بالاتر از 250 درجه سانتیگراد می رود، استحکام به سرعت کاهش می یابد.

در این تحقیق ابتدا به بررسی روش نوین اندازه گیری کرنش شکست مؤثر نمونه قطعات برشی و ناچ دار. با استفاده از دستگاه اندازه گیری وی ام ام1 می پردازد و در ادامه به تحلیل تجربی و عددی تأثیر دما بر کرنش شکست. در سه محوره های مختلف تنش برای آلومینیوم مورد نظر می پردازد. برای این منظور آزمون های کشش در دماهای مورد بیان بر روی نمونه های صاف و تخت ناچ دار و شیار دار. با سه محوره های مختلف تنش انجام می گیرد.

روش نوین محاسبه کرنش

کرنش های شکست مؤثر هر یک از نمونه ها (برشی و ناچ دار). با روش وی ام ام اندازه گیری و نتایج مرتبط حاصل می گردد. در ادامه ارتباط کرنش شکست مؤثر و نسبت سه محوره ی تنش در دماهای مختلف برای فلز آلومینیوم مذکر ارائه می شود.

2- شبیه سازی عددی

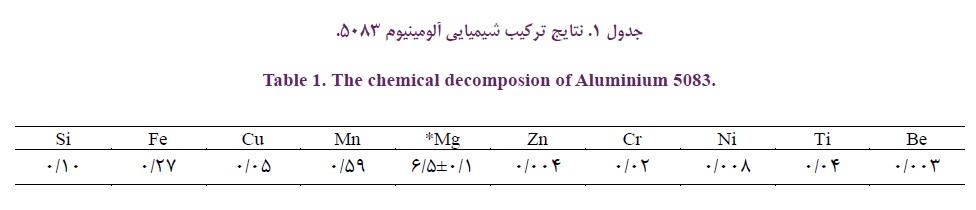

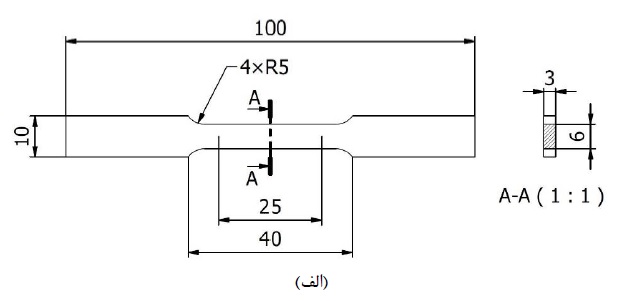

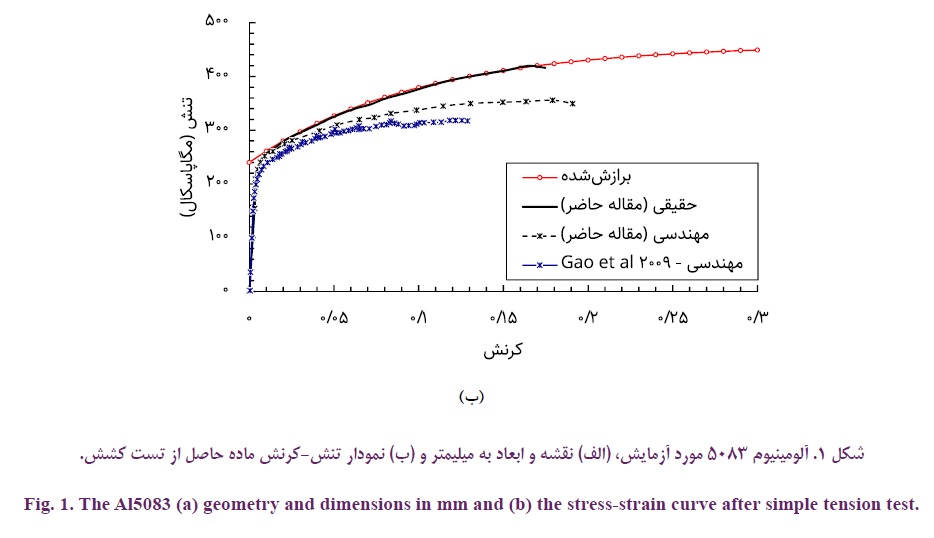

به منظور حاصل آوری آنالیز شیمیایی و همچنین خواص مکانیکی. نمونه ای مطابق با استاندارد ASTM-E8M با ابعاد مورد نمایش در شکل 1-الف مهیا گردید. همچنین در این شکل، نتایج تنش-کرنش مهندسی مرجع [27] جهت اعتبارسنجی آورده شده است. نتایج آنالیز شیمیایی و منحنی تنش-کرنش رفتار ماده مذکور به ترتیب در جدول 1 و نمودار شکل 1-ب نمایان و مشخص هستند.

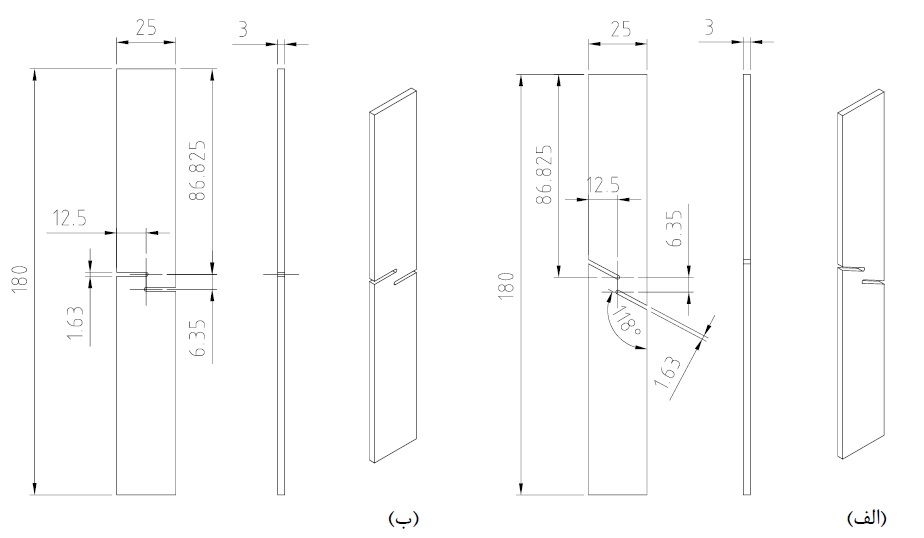

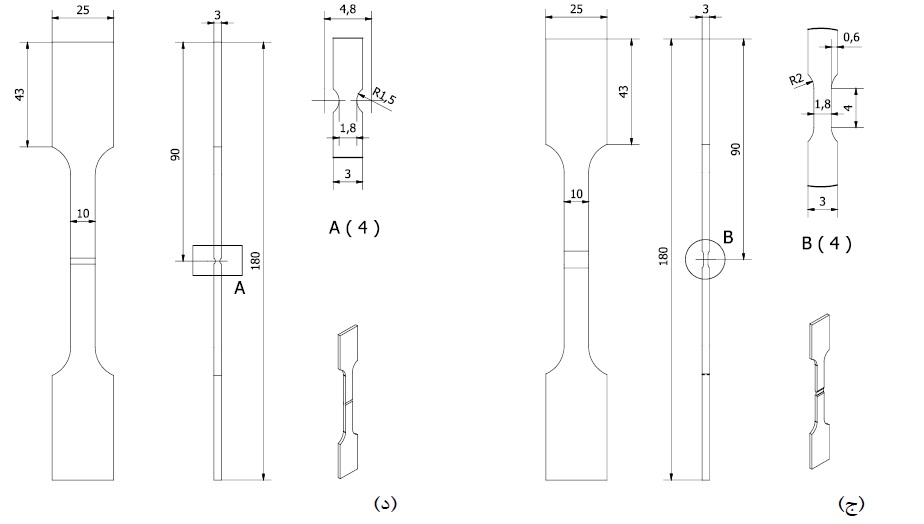

در این تحقیق از آزمون هایی با نمونه های تخت ناچ دار برای حالت کششی. و نمونه های تخت شیاردار برای حالت برشی استفاده شده است. نمونه های ناچ دار و برشی به ترتیب مطابق با استانداردهای ASTM-E8M و B831-05-ASTM مهیا و تولید گردیدند (مطابق شکل 2). برای ارزیابی حالت تنش وارده، پارامتر نسبت سه محوره ی تنش (η) به صورت رابطه زیر محاسبه می گردد.

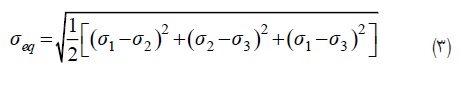

در رابطه فوق (1)، η نسبت تنش میانگین σ m به تنش معادل فون میزز σ eq می باشد [28]. که به صورت روابط (2) و (3) محاسبه می شوند.

روش نوین محاسبه کرنش

روش نوین محاسبه کرنش

در روابط فوق σ3,σ2,σ1 تنش های اصلی بوده و پس از بررسی های متعدد. ابعاد هندسی نمونه های ناچ دار و برشی مطابق شکل 2 طراحی و مدل سازی شد. و با شبیه سازی در نرم افزار آباکوس، سه محوره های تنش مورد نظر حاصل گردید.

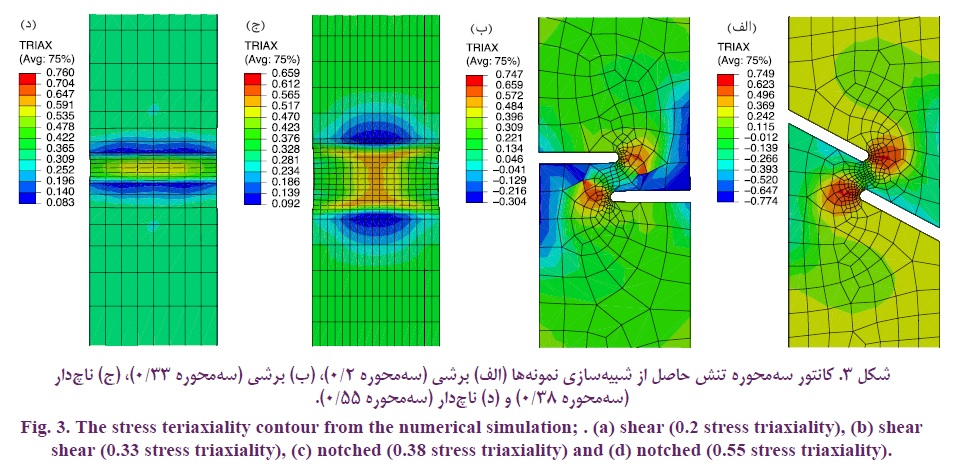

برای حاصل آوری سه محوره ی تنش، کلیه نمونه های فوق در محیط آباکوس شبیه سازی گردید. از حلگر دینامیکی صریح1 با پله زمانی 8- 10 × 2 ثانیه و نوع المان C3D8R بکار گیری گردید. نتیجه ی سه محوره ی تنش ناشی از این شبیه سازی در شکل 3 مشاهده می گردد. لازم بذکر است جهت بررسی نمودارهای استقلال از مش، حداقل از سه مش بندی دیگر با تعداد مش های متفاوت نیز مورد کاربرد قرار گرفت.

نتایج سه محوره ی تنش نیز از لحاظ همگرایی (کاهش خطا) بررشی شدند. با بررسی های انجامی در این تحقیق، از چهار مدل سه محوره ی تنش، دو مدل برشی. (سه محوره های تنش 0/2 و 0/33) و دو مدل ناچ دار (سه محوره های تنش 0/38 و 0/55) استفاده می گردد. سه محوره های تنش از میانگین دیتاهای چندین المان در منطقه ناچ دار حاصل گردید.

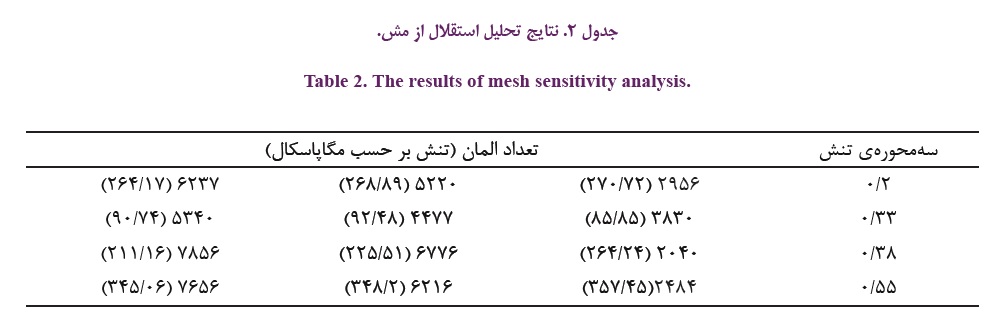

لازم است نتایج مش بندی از لحاظ استقلال از مش مورد بررسی قرار گیرد. این کار کمک می کند تا از درستی نتایج عددی اطمینان حاصل شود.

نتایج عددی با تغییر اندازه ی مش تغییر خواهد کرد و هنگامی که مقادیر یک کمیت مثل تنش همگرا شد. نشانگر این است که مش بندی به درستی انجام پذیرفت و دیگر نیاز به تغییر اندازه ی مش نیست. برای هر کدام از سه محوره های تنش (0/55,0/38,0/33,0/2) تحلیل استقلال از مش انجام گردید. نتایج این تحلیل در جدول 2 جمع بندی و ارائه شده است.

3- آزمایش های تجربی

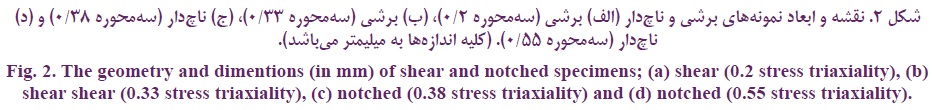

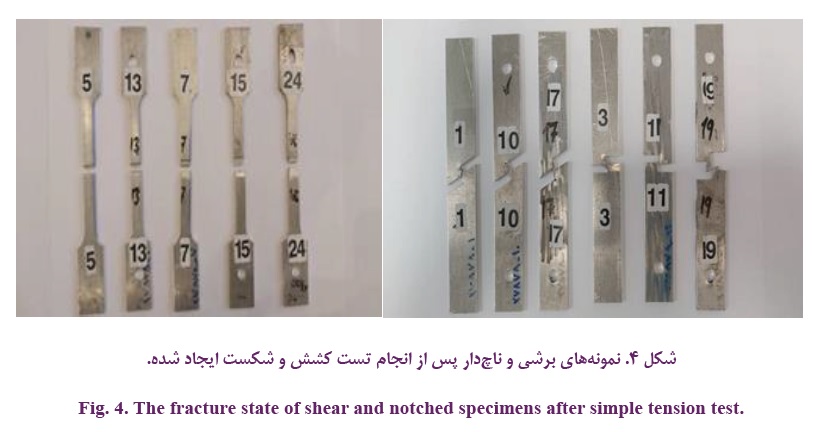

با توجه به جمع بندی و نتایج حاصل از بخش 2 که منجر به 4 نوع سه محوره ی تنش (0/55,038,0/33,0/2) شد. به دلیل اینکه این 4 نوع سه محوره باید در سه محدوده دمایی آزمایش شوند (12 مورد آزمایش). و برای اطمینان از صحت نتایج هر آزمایش تجربی، دو تکرار مشابه مدنظر قرار گرفت. که در نتیجه منجر به 24 مورد آزمایش تجربی گردید.

این 24 عدد نمونه (12 عدد نمونه برشی و 12 عدد نمونه ناچ دار). جهت تست در 4 نوع سه محوره ی تنش و سه شرایط دمایی متفاوت 400,200,25 درجه سانتی گراد تولید شدند. همچنین نمونه ها پس از برش کاری با لیزر، تکمیل ماشین کاری و تمیز کاری نهایی، جهت انجام آزمایشات تجربی مدنظر قرار می گیرند. شکل 4، نمونه ها را پس از انجام تست کشش، شکست و گسیختگی نشان می دهد.

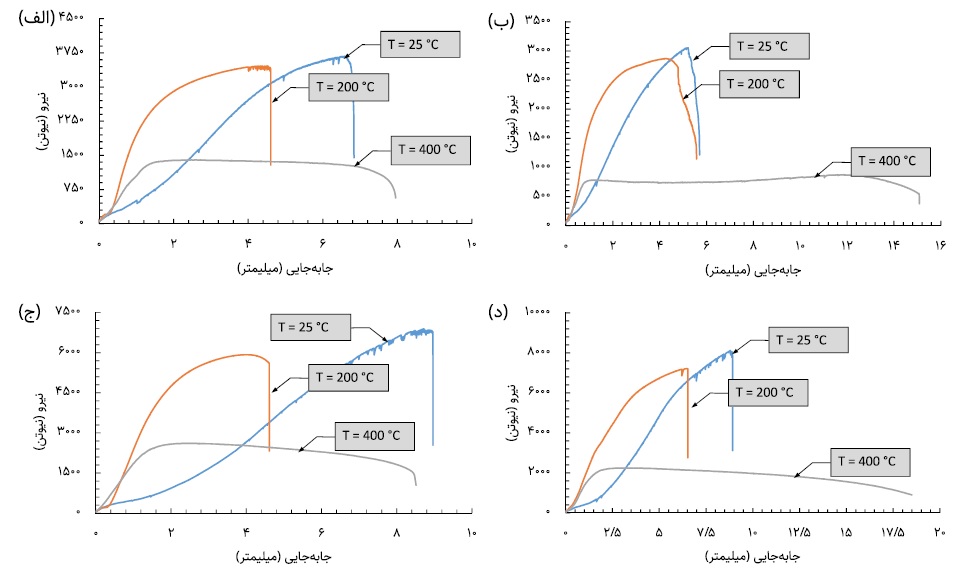

با توجه به توضیحات فوق، 24 نمودار نیرو-جابجایی برای چهار مدل سه محوره ی تنش در سه شرایط دمایی بدست می آید. از این تعداد با توجه به میانگین گیری هر دو تست مشابه، 12 نمودار نیرو-جابجایی حاصل. و می توان با تجمیع 12 نمودار برای هر نوع سه محوره ی تنش در سه نقطه دمایی بصورت مجزا. در نهایت به چهار نمودار نهایی نیرو-جابجایی رسید.

نمودارهای نهایی تست های کشش برای نمونه ها در دماهای مختلف (درجه سانتی گراد) در شکل 5 رسم شدند. این نمودارها نشان می دهند که پس از اعمال بار چه اندازه طول نمونه ها را می کشند. تا قطعه به حالت گسیختگی و شکست برسد.

4-تحلیل نتایج

در این قسمت نتایج حاصل از روش جدید اندازه گیری کرنش شکست مؤثر بررسی. و نتایج عددی و تجربی تأثیر دما بر کرنش شکست مورد تحلیل قرار می گیرد. در ابتدا به پدیده حساس شدگی پرداخته شده و در نهایت نحوه ی اندازه گیری کرنش شکست مؤثر. با استفاده از دستگاه وی ام ام توضیح داده و نتایج تجزیه و تحلیل می گردند.

روش نوین محاسبه کرنش

1-4- حساس شدگی

در نمودارهای شکل 5، موردی که استثنا بوده و مشترک بین همه می باشد ثابت بودن کرنش شکست در دمای 200 درجه سانتیگراد است.

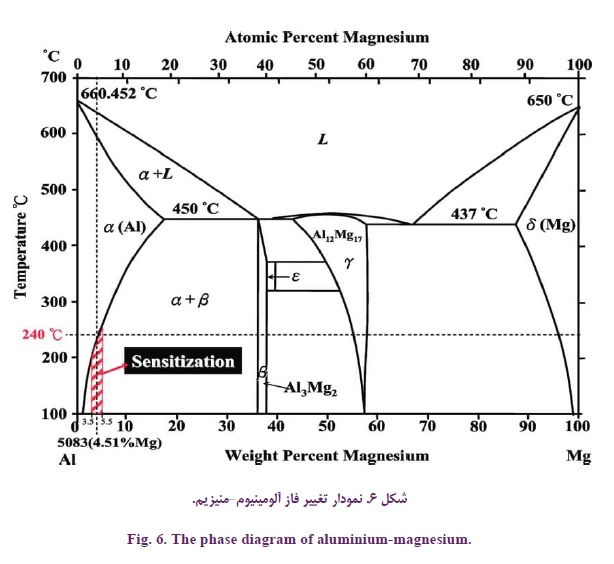

این رفتار برای آلومینیوم در دیگر مراجع نیز مشاهده شده است [14]،. با مشاهده نمودار تغییر فاز آلومینیوم-منیزیم (طبق شکل 6)، این گونه رفتار مربوط به مسئله حساس شدگی1 در دمای 200 درجه سانتی گراد است. و به دلیل میزان 6,5 درصد منیزیم2 در آلومینیوم فوق (مطابق جدول 1). باعث تشکیل رسوب سخت3 در مرز دانه می شود و نمونه ها وارد فاز آلفا-بتا (a+β) طبق نمودار تغییر فاز آلومینیوم-منیزیم می شوند.

در نتیجه خواص مکانیکی آلومینیوم مورد بحث تغییر پیدا می کند. در دمای 400 درجه سانتیگراد فلز مذکور مجدداً وارد فاز آلفا می شود که رفتار طبیعی از خود نشان می دهد.

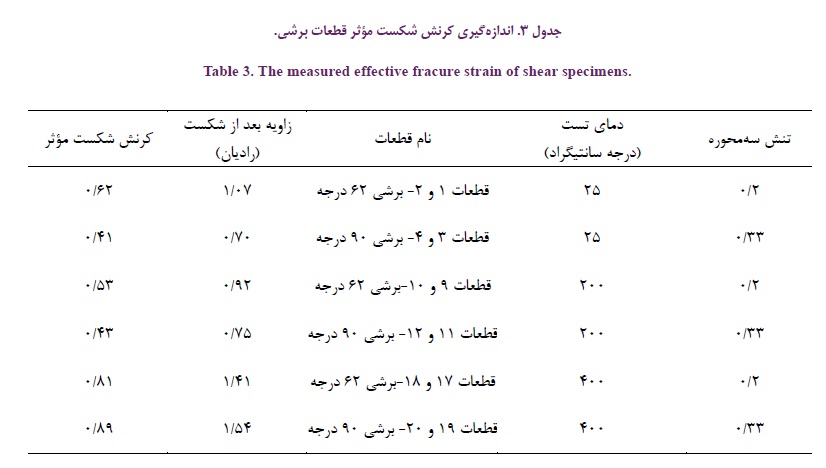

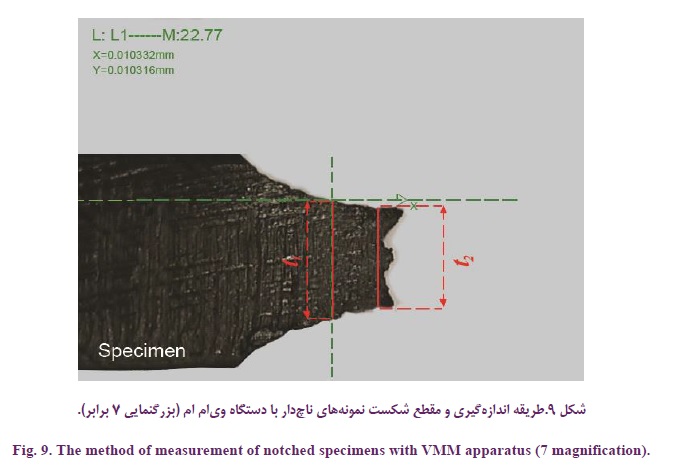

2-4-اندازه گیری کرنش شکست در قطعات برشی

برای اندازه گیری کرنش شکست مؤثر، قطعات برشی طبق جدول 3 از روش اندازه گیری جدیدی بکارگیری شد. در این روش با استفاده از دستگاه اندازه گیری وی ام ام که بسیار دقیق تر که از روش های متداول می باشد، بکارگیری شد. در شکل 7 طریقه ی عکس گرفتن مقاطع شکست نمونه ها با دستگاه وی ام ام نشان داده شده است.

روش نوین محاسبه کرنش

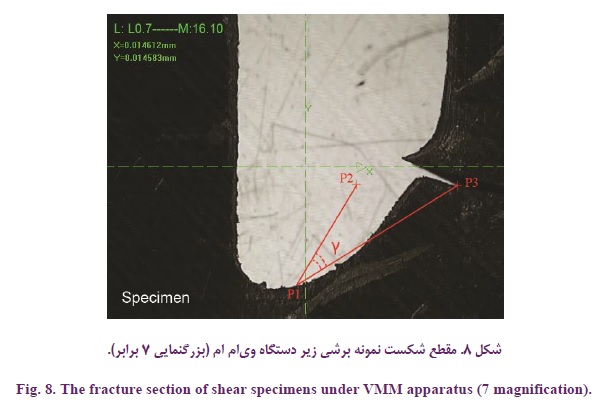

ابتدا دو نیمه شکسته شده قطعه برشی را زیر دستگاه وی ام ام مطابق شکل 7 کنار م قرار داده. که شکل نهایی قبل از شکست تجسم گردد. لازم بذکر است در کلیه قطعات برشی دو نقطه شکست تقریباً متقارن وجود دارد. که بصورت دو لبه نیز دچار کشیدگی و گسیختگی نهایی می شوند.

اندازه گیری روی یک بخش آسیب دیده انجام می گردد. و نقطه ای که دچار کشیدگی و شکست شده، مشخص می شود (نقطه P3). در مرحله بعد تصویر این نقطه قبل از شروع کشیدگی بدست می آید (نقطه P2). کرنش برشی γ برحسب رادیان که زاویهی خطوط گذرا از نقاط فوق به مرکز P1 میباشد. (طبق شکل 8)، طبق معادله (4) کرنش شکست مؤثر قطعه برشی بدست میآید.

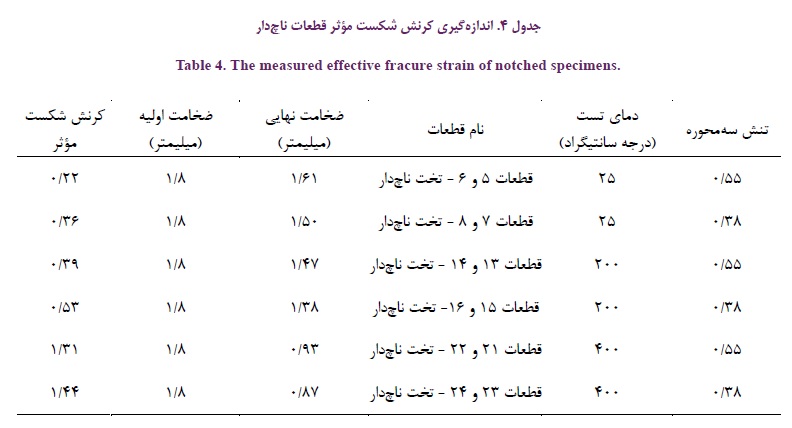

3-4- اندازهگیری کرنش شکست در قطعات تاچدار

برای اندازهگیری کرنش شکست مؤثر قطعات ناچدار از روش تغییر ضخامت به شرح ذیل استفاده میشود. قطعات ناچدار پس از آزمونهای کشش در دماهای مختلف، دچار گسیختگی و شکست در ناحیه ناچ میشوند. مقاطع شکست بررسی و با استفاده از دستگاه وی ام ام، ضخامت ناحیه شکست در دو حالت اندازهگیری از بالا. و از پهلو مطابق شکل 9 انجام و میانگین این اندازهها در معادله (5) استفاده می شود [6و8].

که در آن t2 ضخامت نهایی پس از شکست و t1 ضخامت اولیه محل ناچ برای کلیه نمونههای ناچدار (1/8mm) است. نتایج این تحلیلها در جدول 4 گزارش شده است.

4-4- وابستگی کرنش شکست به سه محورهی تنش در دماهای مختلف

با توجه به نتایج حاصل از جداول 3و4، تغییرات کرنش شکست بر حسب سه محورهی تنش. در دماهای مختلف در شکل 10 نشان داده شده است. با بررسی شکل 10 مشاهده می شود که در سه محورهی 0/2. تغییرات کرنش شکست خیلی وابسته به دما نبوده و در سه محورههای 0/38 و 0/55 بیشترین وابستگی وجود دارد. در دماهای 25 درجه سانتیگراد تغییرات کرنش شکست بر حسب سه محوره تنش نزولی. و در دمای 200 درجه سانتیگراد کمترین تغییرات را داشته و تقریباً ثابت می ماند. ولی در دمای 400 درجه سانتیگراد، این وابستگی صعودی مشاهده میگردد.

برای ارزیابی بیشتر، نتایج این تحقیق در دمای محیط (25 درجه سانتیگراد) با نتایج تجربی گااو و همکاران [27]. و همچنین مدل رایس و تریسی [15] در شکل 11 مقایسه گردید. با انجام آزمایشهای جدیدی که در این مقاله انجام شده، نقطه قطع شدن1 منحنی در سه محوره 0/2 قابل بدست آمدن است. با مشاهده این نتایج، همپوشانی قابل قبولی بین نتایج تجربی این مقاله با نتایج دیگران مشاهده میشود. این همپوشانی دلیلی بر صحت و درستی نحوه اندازهگیری کرنش از روش جدید میباشد.

سه محورهی تنش کمیتی است که نوع بارگذاری وارد بر ماده را نشان میدهد. و به شدت تحت تأثیر هندسه نمونه بارگذاری شده میباشد. سه محورهی تنش یکی از مهمترین عوامل تأثیرگذار بر کرنش شکست است. و با انجام آزمایشات تجربی وابستگی کرنش شکست به سه محورهی تنش بدست میآید. و بصورت یک نمودار قابل ترسیم است. این نمودار یکی از مشخصات شکست ماده میباشد. حال با تغییر هندسه ماده، سه محورهی تنش نیز تغییر میکند و با وجود این تغییر، کرنش شکست روی همان نمودار قرار میگیرد.

روش نوین محاسبه کرنش

5- تفسیر نتایج

از اهداف مهم این مقاله، اندازهگیری کرنش شکست قطعات برشی و ناچدار در سه محورههای مختلف تنش تحت شرایط دمایی متفاوت میباشد. کرنش شکست با روشی جدید و با دستگاه وی ام ام اندازهگیری شد. برای تفسیر نتایج، آزمایشات متعددی بر روی نمونههای مختلف انجام شد. خلاصه نتایج حاصله به شرح زیر میباشد.

1-در دمای 200 درجه سانتیگراد، کمترین تغییر شکل رخ داده است. در حالی که در سه محورهی 0/38، در همهی دماها بیشترین مقدار تغییر شکل شکست اتفاق میافتد. با توجه به شکل نمونه، شرایط تشدید تنش در موضع بحرانی برای نمونهی با سه محورهی 0/38 تقریباً وجود ندارد. در نمونههای با سه محورهی 0/2 و 0/33 به سبب شکل نمونهها، تنش در آن موضع به مقدار نهایی میرسد. در خصوص نمونهی با سه محورهی 0/55 نیز به سبب وجود تمرکز تنش شدید. وضعیت تنش به سرعت به مقدار نهایی می رسد و سبب گسیختگی میشود.

2-با افزایش دما، اثر سه محورهی تنش در کرنش شکست تقریباً افزایش مییابد. یعنی اختلاف کرنش شکست نمونههای متفاوت، با افزایش دما، به ازای سه محورههای مختلف افزایشی است. (تغییرات کرنش شکست در سه محورههای تنش مختلف در برابر تغییرات دما (طبق نمودار شکل 10). در دمای محیط، اختلاف کرنش شکست میان سه محورههای 0/2 و 0/55، 64% میباشد.

در حالیکه این اختلاف در دمای 200 و 400 درجه، به ترتیب 26% و 64% است. همچنین برای دماهای محیط و 400 درجه سانتیگراد برای سه محورهی 0/2 میزان افزایش 32%. برای سه محورهی 0/33 افزایش 219%، برای سه محورهی 0/38 افزایش 400% و برای سه محورهی 0/55. میزان افزایش 580% در مقدار کرنش شکست مشاهده میگردد.

3-برای نمونههای با سه محورهی 0/2 و 0/33 به سبب کم بودن مقطع بحرانی. نیروی بیشینه کمتر از نمونههای با سه محورهی 0/38 و 0/55 است. همچنین نیروی بیشینه نمونهی با سه محورهی 0/38 به سبب کم بودن اثرات تمرکز تنش. از نمونهی با سه محورهی 0/38 به سبب کم بودن اثرات تمرکز تنش. از نمونهی با سه محورهی 0/55 بیشتر است.

روش نوین محاسبه کرنش

4-با بررسی نمودار کرنش شکست بر حسب سه محوره (طبق شکل 10). مشاهده میشود در دمای پایین (25 درجه سانتیگراد)، با افزایش سه محوره کرنش شکست کاهش می یابد. در حالی که در دمای 200 درجه سانتیگراد تقریباً میتوان گفت که کرنش شکست روند یکنواختی دارد. ولی در دمای 400 درجه سانتیگراد با افزایش سه محوره تنش، کرنش شکست افزایش مییابد. طبیعی است با افزایش دما مقدار کرنش شکست افزایش مییابد.

اما تغییرات سه محوره موجب میشود که با افزایش آن وضعیت تنش به حالت بارگذاری هیدرواستاتیکی نزدیک میشود. به تبع آن، شرایط تنش برشی در قطعه کم میشود. برای ماده نرم، هرچه شرایط بارگذاری به وضعیت برشی نزدیک تر باشد، شکست زودتر اتفاق میافتد. و برای مادهی ترد، بارگذاری نزدیک به وضعیت محوری (هیدرواستاتیک) خواهد بود و شکست زودتر اتفاق میافتد. در این شرایط، به سبب این که در دمای پایین ماده تردتر است. در سه محورهی پایین ماده سریعتر به شکست میرسد.

این در حالی است که در دمای بالا با افزایش سه محوره، به سبب افزایش نرمی کرنش شکست افزایش مییابد. در دمای 200 درجه نیز رفتار تقریباً یکنواختی نشان میدهد. از طرف دیگر به ازای سه محورهی مشخص (بجز سه محورهی 0/2)، با افزایش دما کرنش شکست افزایش مییابد. این تغییرات با افزایش سه محورهی شدت بیشتری پیدا میکند. چرا که با افزایش دما، تغییرات نسبی ماده از تردی به نرمی، سبب تغییر مکانیزم شکست میشود.

6- نتیجهگیری

در این مقاله یک روش نوین اندازهگیری کرنش شکست قطعات برشی و ناچدار تحت سه محورههای مختلف تنش ارائه گردید. در این روش از دستگاه اندازهگیری وی ام ام برای اندازهگیری کرنش بکارگیری شد. مادهی مورد آزمایش آلومینیوم 5083-اچ 321 میباشد. هدف اصلی این پژوهش، بررسی تأثیر دما و سه محوره تنش بر کرنش شکست ماده مذکور میباشد. برای این منظور بیست و چهار نمونه مختلف تخت از جمله نمونههای برشی و ناچدار برای چهار نوع سه محورهی 0/2. و 0/33 و 0/38 و 0/55 جهت تست در سه محدوده دمایی (400،200،25 درجه سانتیگراد) آمادهسازی شدند.

و تحت شرایط بارگذاری استاتیکی مورد آزمایش قرار گرفتهاند. برای حاصل آوری سه محوره تنش، از شبیه سازی عددی نمونهها کمکگیری شد. شکست در ناحیههای ناچدار اتفاق میافتد. و بر همین اساس، مقدار سه محورههای تنش مورد گزارش از میانگین سه محورههای تنش چندین المان در منطقه ناچدار حاصل گردید. کرنش شکست نمونهها در شرایط تنشی و دمایی مختلف اندازهگیری و نتایج مرتبط حاصل گردید.

برای صحتسنجی، نتایج مورد حاصل در دمای محیط با نتایج تجربی دیگران. و همچنین نتایج شبیهسازی شده با استفاده از مدل رایس و تریسی مقایسه شدند. با مقایسه این نتایج، تطابق خوبی میان آنها مشاهده میشود. که نشان دهنده اعتبار روش پشنهادی برای اندازهگیری کرنش شکست در نمونههای برشی است. همچنین با انجام آزمایشهای جدیدی که در این مقاله انجام پذیرفت. نقطه قطع شدن منحنی در سه محوره 0/2 بدست آمده است.

روش نوین محاسبه کرنش

از نتایج آزمایشها چنین بر میآید تأثر دما در نمودار کرنش شکست-سه محوره تنش، بصورت یکنواخت نیست. در دمای محیط، نمودار نزولی با اختلاف 64% در کرنشهای ابتدایی و انتهایی. در دمای 200 درجه سانتیگراد این اختلاف کمتر میشود (26%) بطوریکه میتوان آن را یکنواخت فرض کرد. ولی در دمای 400 درجه سانتیگراد، نمودار با اختلاف 64% میان کرنشهای ابتدایی و انتهایی، صعودی میشود.

امیر رضا استادی1، مهدی گنجیانی2*

1-مهندسی و ساخت شرکت خدمات بازرگانی معادن و فلزات غیر آهنی، تهران، ایران

2- دانشکده فنی، دانشگاه تهران، تهران، ایران

فولاد رسول دلاکان

با سالها تجربۀ ارزشمند و گرانبها در عرصه تأمین و توزیع انواع ورق آلیاژی و انواع فولاد آلیاژی. و با گواهینامه ها و آنالیزهای معتبری که ضمیمه محصولاتش به مشتریان خویش میها می کند. توانسته رضایتمندی مشتریان خویش را همواره فراهم آورد.

صنعتگر شریف و گرامی از اینکه ما را جهت خرید کالا (فولاد آلیاژی) مورد نیاز خویش. انتخاب می نمایید از شما سپاسگزاریم.

ارتباط با ما

02128423820 – 09122136675

واتس آپ: 09122136675 – فکس: 02128423820

اینستاگرام: fooladdalakan

ایمیل : fooladrasuldalakan@gmail.com