بررسی علل تابیدگی در حین حملیات مارتمپرینگ روی فولاد گرمکار 1.2344 و 1.2312

بررسی علل تابیدگی در حین عملیات حرارتی مارتمپرینگ روی صفحات کم ضخامت دو نوع فولاد گرم کار DIN1.2344 و DIN1.2312

چکیده

تابیدگی و اعوجاج قطعات در حین عملیات حرارتی همیشه به عنوان یک مشکل جدی وجود داشته است. و این مشکل روی مقاطع کم ضخامت بیشتر بروز می کند. در این پژوهش روشی ارایه می گردد تا علاوه بر به دست آوری خواص مکانیکی مطلوب. در فرآیند عملیات حرارتی مارتمپرینگ، کمترین میزان تغییر در ابعاد نیز حاصل شود. یا رویکرد بررسی علل و نیل به حداقل تابیدگی و اعوجاج، از دو نوع فولاد ابزار گرم کار با ضخامت های مختلف استفاده شد. پس از انجام آزمایشات متعدد سیکل مارتمپرینگ پله ای حاصل گردید، تا حداقل میزان تابیدگی و تغییر در شکل هندسی را به همراه داشته است.

کلمات کلیدی: عملیات حرارتی، فولاد گرم کار، مارتمپرینگ، تابیدگی و اعوجاج.

مقدمه

فولادها به عنوان مواد پلی مورفیسم این امکان را دارند. که با انجام عملیات حرارتی مناسب روی آنها به بهترین خواص مرتبط با عملکرد دست پیدا کنند. ولی عملیات حرارتی روی نمونه های فولادی کم ضخامت جهت افزایش میزانی سختی-که اغلب باعث مقاومت به سایش نیز می گردد. تابیدگی و اعوجاجی را به همراه دارد.

که در بسیاری موارد باعث معیوب شدن قطعات می گردد [1]. به عنوان نمونه مدل های ریختگری در فرآیند قالب گیری، بخصوص قالب گیری ماشینی-بدلیل در معرض قرارگیری پاشش ماسه. به صورت مستمر، دچار سایش می گردند. و به منظور افزایش مقاومت به سایش و در نهایت افزایش عمر مفید مدل های ریختگری می توانیم آنها را از جنس فولادی تهیه. و در پروسه عملیات حرارتی با افزایش میزان سختی به افزایش مقاومت به سایش آنها کمک کنیم.

اما بدلیل دقت ابعادی بالای این صفحه مدل ها و داشتن تلرانس های محدود، امکان انجام عملیات حرارتی روی آنها وجود ندارد. زیرا تابیدگی و اعوجاج یاد شده باعث از بین رفتن دقت های ابعادی می گردد. در بسیاری از موارد با در نظر گرفتن اضافات تراش برای بعد از عملیات حرارتی. تابیدگی های به وجود آمده را با ماشین کاری اصلاح می کنند. این روش به دلیل دشوار بودن باربرداری بعد از سخت شدن-بخصوص در قطعات پیچیده-روش مناسبی نیست. و در صورت انجام، بسیار وقت گیر و همراه با هزینه های ماشین کاری زیادی است [2].

از آنجایی که مواد بر اثر حرارت دچار تغییر در خواص ذاتی خود شامل خواص متالورژیکی و مکانیکی می گردند. بنابراین ممکن است تحت شرایطی که بر آنها حاکم می گردد. رفتاری متناسب با ویژگی های جدید ارائه دهند. تغییر شکل یا اعوجاج یعنی تغییر در ابعاد و شکل هندسی قطعه. که در اثر تغییر حجم حاصله از دگرگونی فازها و یا تنش های حرارتی و ساختاری رخ می دهد. اعوجاج مخصوصاً در هنگامی که گرم کردن قطعه نامنظم و سریع باشد. یا وضع قرار گیری قطعه در کوره یا هنگام سرد شدن ناقض و نامناسب باشد، پیش می آید. از طرفی باید دقت داشت که عمل سرمایش آرام و تدریجی باشد تا از ایجاد تنش های پسماندی. که به دلیل وجود گرادیان های دمایی به وجود می آیند، جلوگیری شود. با این وجود جلوگیری از اعوجاج قطعات طول و نازک بسیار مشکل است [3].

لذا هدف از این پژوهش بررسی علل مرتبط با شکل گیری تابیدگی در حین عملیات حرارتی. و ارائه راه حلی برای رسیدن به کمترین مقدار تابیدگی است. تا پس از عملیات حرارتی یا نیازی به ماشینکاری نباشد و یا با حداقل باربرداری نتیجه مطلوب حاصل گردد. از آنجا که عدم یکنواختی در شیب های حرارتی هنگام گرم و سرد شدن قطعه یکی از دلایل تابیدگی در عملیات حرارتی می باشد [4]، لذا پروسه ((مارتمپرینگ)) جهت به حداقل رسانیدن شیب های حرارتی و یکسان شدن دما در سطح و مغز قطعه، انتخاب گردید.

بنابراین چشم انداز این پژوهش روی ((صفحه های فولادی با ضخامت کم)) چنین تعریف گردید:

1- انتخاب مناسب ترین مواد از نظر ترکیب شیمیایی جهت کاهش میزان تابیدگی و اعوجاج.

2-انتخاب بهترین پروسه عملیات حرارتی برای کاهش میزان تابیدگی و اعوجاج.

3- در نظر گرفتن اثر ضخامت با توجه به نسبت مستقیم بین اندازه ضخامت و میزان تابیدگی.

روش تحقیق

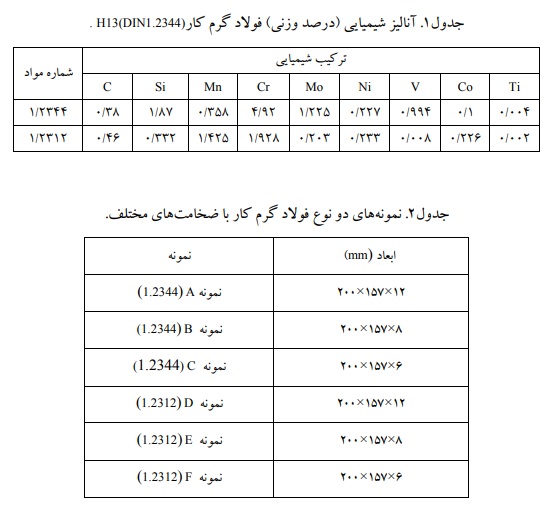

با توجه به اینکه، فولادهایی برای مارتمپرینگ مناسب اند که نه تنها نسبت به محصولات حاصل از دگرگونی آستنیت. در دمای بالا (فریت و پرلیت)، بلکه نسبت به تشکیل بینیت که ممکن است در دماهای بالافاصله قبل از Ms تشکیل شوند. نیز دارای سختی پذیری خوبی باشند؛ فولادهایی را می توان مارتمپر کرد که سختی پذیری آنها آنقدر زیاد باشد که کاهش آهنگ سردکنندگی محیط را نیز جبران کنند [5]. لذا از دو نوع فولاد ابزار گرم کار 1.2344 و 12312 با ترکیب شیمیایی نشان دهی گردید در جدول 1 استفاده شد.

تهیه نمونه به صورت ورق های کم ضخامت، تنش گیری و عملیات حرارتی مارتمپرینگ؛ سه مرحله اصلی روش آزمون بوده است. پس از هر مرحله نمونه ها توسط دستگاه CMM کنترل ابعادی شدند. کنترل پارامترهای طول، عرض، ضخامت و میزان تختی طبق استاندارد SIO1101 2006 که [6،7] انجام گردید.

مرحله اول، نمونه ها به صورت ورق هایی با ضخامت کم طبق استاندارد ISO229:1973 [8] ماشینکاری شدند. جهت بررسی تأثیر ضخامت روی تابیدگی، نمونه هایی با ضخامت های مختلف مهیا شد. جدول 2 این امر را نشان می دهد.

مرحله دوم، تنش گیری نمونه ها در کوره موفلی، نمونه ها ابتدا به درجه حرارت 700 درجه سانتی گراد رسیدند. سپس کاهش دما تا 550 درجه سانتی گراد به صورت کاملاً تعادلی رسیدند. و پس از یک ساعت ماندگاری درون کوره به درجه حرارت محیط رسیدند. و پس از آن نمونه ها توسط دستگاه CMM کنترل ابعادی شدند.

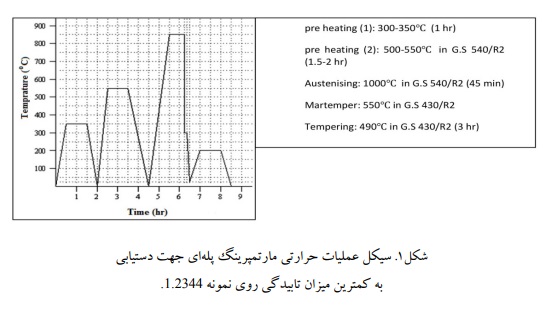

بررسی علل تابیدگی

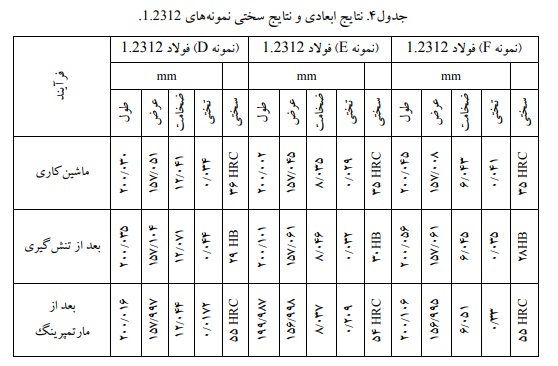

مرحله سوم، انجام عملیات حرارتی مارتمپرینگ. از جمله خصوصیات کوره های حمام نمک جلوگیری از تغییر ترکیب شیمیایی قطعه با انتخاب نمک مناسب می باشد. اگرچه سطح قطعه در تماس با نمک قرار می گیرد. ولیکن دمای کل قطعه با سرعت یکسان تغییر پیدا می کند. نمونه ها در کوره G.S430/R2 پیشگرم و پس از آن در کوره G.S520/R2 آستنیته شدند. نمونه های 1.2344 در کوره G.S430/R2 و نمونه های 1.2312 در کوره AS140 مارتمپر شدند. و پس از آن به درجه حرارت محیط رسیدند. سیکل های مختلف مارتمپرینگ روی نمونه ها انجام شد تا سیکل پله ای مورد حاصل حداقل میزان تابیدگی را نشان می داد (شکل 1و2).

پس از مارتمپرینگ سختی نمونه ها اندازه گیری و در کنار سیکل مارتمپرینگ مورد حاصل. تأثیر ترکیب شیمیایی و تأثیر ضخامت روی فاکتور تابیدگی و اعوجاج مورد بررسی قرار گرفت (جدول 3 و 4).

نحوۀ شارژ کوره (چیدمان قطعات در کوره) و نحوۀ کوئینچ کردن می تواند تأثیر زیادی روی میزان تابیدگی داشته باشد. بهتر است قطعات از مقاطع ضخیم و بر حسب شکل قطعات کاملاً عمود وارد محیط خنک کننده شوند. و هنگام شارژ طوری در کوره قرار گیرند که در حین گرم شدن تمایل به تغییر شکل نداشته باشند. زیر قطعات می بایست پر باشد. در رابطه به دمای تنش گیری قابل ذکر است که هرچه دمای بیشتری بتوانیم برای تنش گیری انتخاب کنیم. طوریکه در ساختار تغییر ایجاد نشود (زیر تحول دمای یوتکتوئیدی) تابیدگی در حین عملیات حرارتی کمتر خواهد بود.

نتایج بحث

از آنجایی که عملیات حرارتی جزو یکی از مراحل ساخت قطعات فولادی مورد نظر است. و از طرفی عدم تابیدگی نیز اهمیت دارد. لذا بهتر است از فولادهای نورد شده به جای فولادهای ریخته گری شده استفاده شود. زیرا هر نوع ناپیوستگی هندسی در ساختار باعث پایداری حرارتی، کاهش رسانش و افزایش تابیدگی می گردد.

ناپیوستگی های هندسی در فولادهای ریخته گری بیشتر از فولادهای نورد شده است. بی شک ترکیب شیمیایی فولادها در میزان تابیدگی و نیز عملیات حرارتی فولادها مؤثر است. به طور کلی برخی از عناصر آلیاژی فولاد نظیر W و Mo با ایجاد کاربیدهای پایدار، پیوندهای غیر فلزی ایجاد می کنند. لذا پایداری حرارتی را زیاد و رسانش را کاهش می دهد. و به همین دلیل باعث افزایش میزان تابیدگی در حین عملیات حرارتی می شوند [9].

جدول 3 و 4 میزان تابیدگی و نیز پارامترهای ابعادی هر دو نوع صفحه فولادی به لحاظ ترکیب شیمیایی. را به سه ضخامت مختلف در شرایط مختلف شامل قبل از ماشینکاری، بعد از تنش زدایی و بعد از مارتمپرینگ نشان می دهد. نتایج به وضوح نشان می دهند. تابیدگی در مقاطع نازک در هر دو فولاد بیشتر از مقاطع ضخیم است. به طور کلی هر چه ضخامت ورق نسبت به ابعاد دیگر بیشتر باشد. تابیدگی در حین عملیات حرارتی کمتر خواهد بود.

این امر را می توان به سفتی بیشتر ضخامت ضخیم تر و نیز انتقال حرارت متفاوت آنها نسبت به ضخامت نازک تر مرتبط دانست. در واقع انتقال حرارت سریع تر صفحات نازک می تواند یکی از علل این امر باشد [10].

بررسی علل تابیدگی

پس از بررسی ها و آزمایشات متعدد بری انتخاب یک فرآیند مارتمپرینگ مناسب برای به حداقل رسانی تابیدگی صفحات فولادی مشخص شد. که سیکل مارتمپرینگ پله ای می تواند بهترین شرایط را از حیث دستیابی به خواسته مورد بیان در بالا فراهم کند. سیکل مارتمپرینگ پله ای به دست آمده در این تحقیق برای نمونه (Din1.2344) H13. جهت رسیدن به کمترین میزان تابیدگی با به دست آمدن سختی حدود HRC 55-57 در شکل 1 ارایه گردیده است. که به صورت دقیق شامل مراحل زیر می باشد.

1. پیش گرم دو مرحله ای

1-1) پیشگرم خشک (کوره موفلی خشک)، یک ساعت در دمای 350-300 درجه سانتی گراد.

2-1) پیش گرمدر کوره حمام نمک G.S430/R2. به مدت 1/5-2 ساعت در دمای 550 – 500 درجه سانتی گراد.

2. آستنیته شدن نمونه ها در کورۀ G.S540/R2 در دمای 5±1000 درجه سانتی گراد.

3. سپس انتقال به کوره G.S 430/R2 جهت دستیابی به هم دمایی تا 550 درجه سانتی گراد (به صورت کاملاً تعادلی و با نرخ آهسته). به مدت 45 دقیقه.

4. انتقال به محیط کارگاه تا دمای قطعات حدوداً 60 درجه سانتی گراد شود.

5. تمپر در 490 درجه سانتی گراد در حمام G.S 430/R2 به مدت 3 ساعت.

(این مرحله جزیی از پروسه سخت کاری می باشد. پس از پایان این مرحله سختی به دست آمده برای نمونه های (Din1.2344) H13 حدوداً HRC 55 ±1 به دست آمد.)

6. تنش گیری در 550 درجه سانتی گراد به مدت 3 ساعت در حمام نمک G.S430/R2 سپس انتقال به محیط کارگاه تا نیل به دمای محیط.

7. تمپر ثانویه جهت دستیابی به سختی های پایین تر و افزایش چقرمگی و کاهش تردی و کاربردهای مختلف در صنایع. بر اساس سختی های پایین تر از HRC 55 ±1 (تمپرهای ثانویه در گسترۀ دمایی 610-560 درجه سانتی گراد انجام می شود.)

بررسی علل تابیدگی

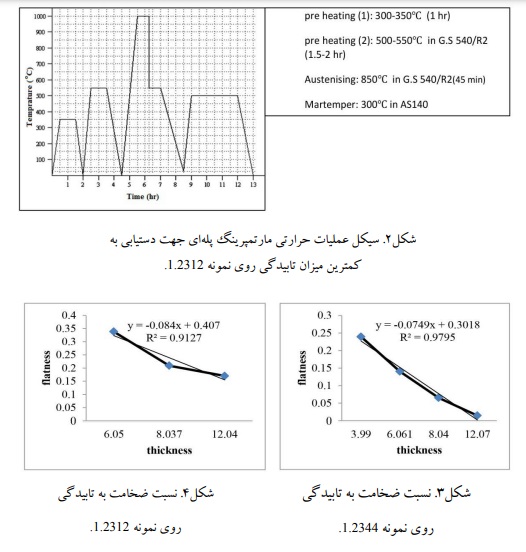

همچنین شکل 2 سیکل مارتمپرینگ پله ای بهینه مورد حاصل در این تحقیق را برای نمونه های (Din1.2312) CMSK. جهت رسیدن به کمترین میزان تابیدگی با به دست آمدن سختی حدود 57-55 HRC نشان می دهد. که مراحل آن به صورت زیر می تواند خلاصه شود.

1.پیش گرم دون مرحله ای

1-1) پیشگرم خشک (کوره موفلی خشک)، یک ساعت در دمای 300-350 درجه سانتی گراد.

2-1) پیشگرم در کوره حمام نمک G.S430/R2، به مدت 25-20 دقیقه در دمای 550-500 درجه سانتی گراد.

2. آستنیته شدن نمونه ها در کورۀ G.S540/R2 در دمای 5±850 درجه سانتی گراد.

3.انتقال به کوره AS140 جهت دستیابی به همدمایی تا 10±3 درجه سانتیگراد (به صورت کاملاً تعادلی و با نرخ آهسته) به مدت 45 دقیقه.

4.انتقال به محیط کارگاه تا دمای قطعات حدوداً 60 درجه سانتی گراد شود.

5.تمپر در 200 درجه سانتی گراد در حمام AS140 به مدت 1 ساعت.

اشکال 3 و 4 میزان تغییرات تابیدگی، که بر اساس کمیت تختی بررسی و کمی می شود. را با ضخامت فولادها نشان می دهد. نمایان است در هر دو فولاد با افزایش ضخامت میزان فاکتور تختی به صورت خطی کاهش می یابد. همچنین نمایان می باشد که دریک ضخامت تقریباً ثابت پس از انجام عملیات مارتمپرینگ تختی و در نتیجه تابیدگی فولاد DIN1.2344 کمتر است. این امر حکایت از تأثیر ترکیب شیمیایی بر میزان تابیدگی فولاد پس از عملیات حرارتی دارد.

نتیجه گیری

- با کاهش ضخامت صفحات فولادی تابیدگی در عملیات حرارتی بیشتر خواهد بود.

- مشخص شد در سیکل مارتمپرینگ پله ای مورد حاصل، میزان تابیدگی روی نمونه های DIN1.2312. بیشتر از مقدار تابیدگی روی نمونه های DIN1.2344 بوده است.

- برای دو نوع فولاد گرم کار مذکور، سیکل مارتمپرینگ پله ای مورد حاصل. یک راه حل جامع و مناسب برای نیل به حداقل تابیدگی-یا عدم تابیدگی- در حین عملیات حرارتی می باشد.

بررسی علل تابیدگی

جزئیات سیکل های مناسب مارتمپرینگ دو فولاد آلیاژی مورد استفاده ارائه گردید.

فولاد رسول دلاکان

با سالها تجربۀ ارزشمند و گرانبها در عرصه تأمین و توزیع انواع ورق آلیاژی و انواع فولاد آلیاژی. و با گواهینامه ها و آنالیزهای معتبری که ضمیمه محصولاتش به مشتریان خویش میها می کند. توانسته رضایتمندی مشتریان خویش را همواره فراهم آورد.

صنعتگر شریف و گرامی از اینکه ما را جهت خرید کالا (فولاد آلیاژی) مورد نیاز خویش. انتخاب می نمایید از شما سپاسگزاریم.

ارتباط با ما

02128423820 – 09122136675

واتس آپ: 09122136675 – فکس: 02128423820

اینستاگرام: fooladdalakan

ایمیل : fooladrasuldalakan@gmail.com