استیل 302- استنلس استیل 302- مقاله-فولاد زنگ نزن 302-فروش انواع استیل

استنلس استیل 302 – فولاد زنگ نزن 302

استیل 302

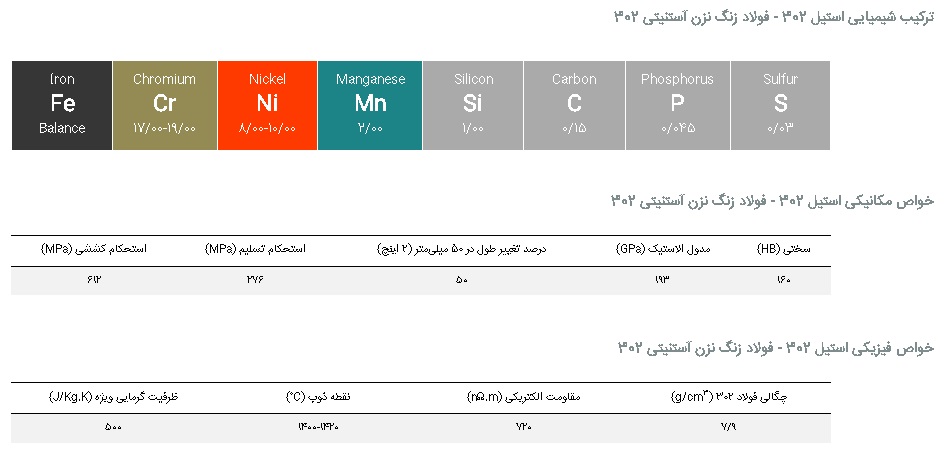

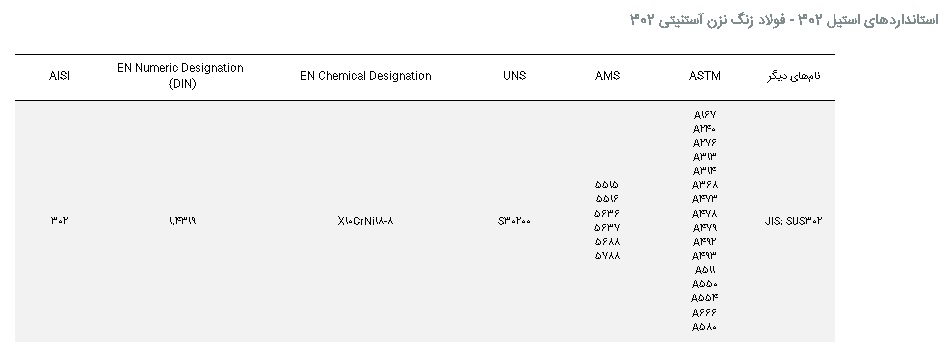

فولاد ضد زنگ 302، یک نوع آلیاژ آستنیتی 18 درصد کروم و 8 درصد نیکل (با کمی تغییرات در ترکیب شیمیایی) است. که، عمدتاً بیشترین کاربرد را در خانواده فولادهای زنگ نزن دارد. آلیاژ 302، به نوعی همان استیل 304 با کربن بیشتر است. که اغلب به شکل های نواری و سیمی یافت می شود. این آلیاژ یک فولاد چقرمه و نرم است که مقاومت به خوردگی چشمگیری را نشان می دهد. غیر مغناطیسی است و از طریق عملیات حرارتی سخت کاری نمی شود. آلیاژ 302 معمولاً در شرایط آنیل شده استفاده می شود. همچنین قابلیت تولید و شکل پذیری بالایی دارد.

خواص و مقاومت به خوردگی استیل 302 – فولاد زنگ نزن آستنیتی 302

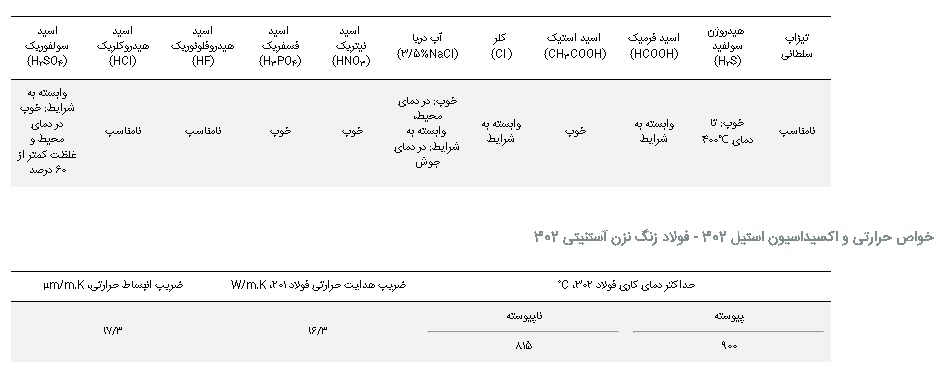

ایجاد مقاومت به خوردگی در طیف گسترده ای از محیط های اکسیدی. در برابر محیط های احیایی 18-19 درصد کروم موجود در این آلیاژ. مقاومت در برابر محیط های اکسیدی مانند اسید نیتریک رقیق را فراهم می کند. مقاومت در برابر اسیدهای ارگانیک تهاجمی مانند اسید استیک (یا همان جوهر سرکه). و اسیدهای کاهنده مانند فسفریک اسید 11-9 درصد نیکل موجود در این آلیاژ، مقاومت در برابر محیط های کاهنده را فراهم می کند.

ویژگی های کلیدی

- قابل استفاده در دماهای بالا و پایین

- نگیر (غیر مغناطیسی در حالت آنیل شده)

- افزایش ناچیز خواص مغناطیسی در اثر کار سرد

- غیرقابل سخت شدن از طریق عملیات حرارتی

- استحکام کششی بالا و جکش خواری خوب در اثر کارسرد (استحکام کششی بیشتر، افت چکش خواری کمتر در مقایسه با 310)

- مقاومت به خوردگی بالاتر از 301

کاربرد های استیل 302

قطعات خودرو

تجهیزات آشپزخانه و رستوران

هوزینگ

فنر

ظروف و تجهیزات لبنی و مواد غذایی

قطعات لوکوموتیو

قطعات ساختمان

توری سیمی

صنایع گاز

فرآیندهای ساخت و تولید استیل 302

فولاد گرید 302 از دسته فوالدهای زنگ نزن 8/18 است. این فولاد زنگ نزن آستنیتی برای کار کردن پیوسته و ایمن تا دمای 870 درجه سانتیگراد مناست است. این فولاد مقاومت به خوردگی بسیار خوبی در برابر محیط های اتمسفری و طیف گسترده ای از مواد شیمیایی دارد.

شکل دهی

گرم شدن یکنواخت تا دمای 2100 درجه فارنهایت اجازه خواهد داد. تا به طور موفقیت آمیزی فورج، کله زنی و پیچ سازی انجام شود. زیر 925 درجه سانتیگراد امکان شکل دهی گرم فراهم نیست. فشار فورج مورد نیاز برای گرید 302 از فولادهای کربنی و فولادهای کم آلیاژ بسیار بالاتر است. اجزاء فورج شده پس از حرارت دیدن باید در هوا سرد شده. و برای جلوگیری از وقوع خط ترک خوردگی و جهت دستیابی به بیشترین مقاومت به خوردگی. اجزاء پس از عملیات فورج تحت عملیات حرارتی آنیل قرار می گیرند.

به شدت سختی ماده را افزایش می دهد. با این حال، کاملاً نرم است. و به راحتی دچار کشش، چرخش و پلیسه می شود. طی این فرآیند فولاد زنگ نزن 302 از حالت غیر مغناطیسی به مغناطیسی تبدیل می شود. بعد از ساخت با روش های شکل دهی سرد، آنیل کردن برای حفظ حداکثر مقاومت به خوردگی و حالت غیرمغناطیسی ضروری است.

ماشینکاری استیل 302

سرعت کم و تغذیه زیاد بر تمایل این آلیاژ به کارسختی غلبه خواهد کرد. با توجه به براده های چسبنده، توصیه می شود که از انواع براده شکن ها در کنار ابزارها استفاده شود.

عملیات حرارتی

تنها عملیات حرارتی که برای این دسته از فولادهای زنگ نزن انجام می شود. مثل همه ی فولادهای ضد زنگ آستنیتی آنیل کردن است. عملیات آنیل کردن برای این گرید به این صورت است که، فولاد در بازه ی دمایی 1010 الی 1120 درجه سانتی گراد حرارت می بیند. و سپس سریعاً در آب سرد می شود. برای پیشگیری از وقوع خوردگی بین دانه ای، فولاد 302 فواید به صورت مستقیم در معرض دماهای 425-900 درجه سانتی گراد قرار گیرد. و همچنین نباید در این بازه دمایی به آرامی سرد شود.

جوش پذیری

گرید 302 از خانواده استنلس استیل آستنیتی به وسیله ی فرآیندهای جوشکاری مقاومتی و جوشکاری محافظت شده، قابل جوشکاری است. جوشکاری اکسی استیل (Oxyacetyene welding) به دلیل خطر افزایش مقادیر کربن در جوش توصیه نمی شود. در صورت نیاز به استفاده از الکترود نوع 308 گزینه مناسبی است. برای جلوگیری از وقوع خوردگی بین دانه ای، عملیات حرارتی آنیل پس از جوش توصیه می شود. جوش استیل گرید 302 عمدتاً از چقرمگی خوبی برخوردار است.

تاریخچه استنلس استیل 302

جیمز هنری کارپنتر متخصص نظامی و کارآفرین صنعتگر اهل آمریکا در سال 1892 شرکت کارپنتر تکنولوژی را تأسیس کرد. و طی چندین سال اقدام به انجام تحقیقات و تولید فولاد زرهی (Armor steel) برای نیروی دریایی ایالات متحده تولید نمود. تست ورق های فولاد زرهی تولیدی توسط کارپنتر (Carpenter steel) در سال 1896 انجام پذیرفت. و پس از موفقیت این تست نیروی دریایی آمریکا تائیدیه استفاده از ورق ها را در ساخت کشتی ها به گنگره داد. در سال 1898 این فولادها در ساخت ناوهای امریکایی استفاده شدند.

شرکت کارپنتر در اوائل دهه 1930 استیل 302 را تولید و به صنعت معرفی نمود. استیل 302 برای اولین بار در نمای ساختمان، دکوراسیون داخلی، نرده ها، آسانسورها و… ساختمان مشهور کرایسلر از این استیل استفاده شده است. پس از ساختمان کرایسلر در آسمان خراش های دیگر نظیر سوکونی و موبیل هم از این نوع استیل استفاده گسترده ای شد.

شرکت کارپنتر تکنولوژی هم اکنون نیز فعال بوده و از بزرگترین تولید کنندگان استنلس استیل، سوپرآلیاژها، تیتانیوم و دیگر آلیاژها در دنیاست.

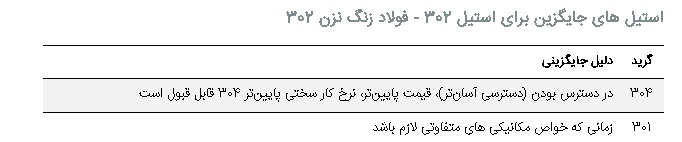

مقایسه فولاد 302 با فولاد 304

فولاد 302، زنگ نزن آستنیتی کروم نیکلی است. که در هر دو حالت آنیلی و کارسرد در دسترس می باشد. نوع 302 کربن بالاتری دارد. و ورژن قبل تر از زنگ نزن 304 میباشد. و بسیاری از کاربردهای 302 به فولاد 304 سوئیچ شد. 302 در بسیاری از محیط ها مقاوم به خوردگی است. و خواص خوردگی مشابه به زنگ نزن دارد. حساسیت به کاربید زدایی در حین جوشکاری فولاد 302 را در 304L /304 برخی کاربردها محدود می کند. و فولاد بدلیل مقادیر کربن کمتر برای کاربردهای جوشکاری مورد استفاده قرار می گیرند.

فولاد رسول دلاکان

با سالها تجربۀ ارزشمند و گرانبها در عرصه تأمین و توزیع انواع ورق آلیاژی و انواع فولاد آلیاژی. با گواهینامه ها و آنالیزهای معتبری که ضمیمه محصولاتش به مشتریان خویش ارائه داده است. توانسته رضایتمندی مشتریان خویش را همواره فراهم آورد.

صنعتگر شریف و گرامی از اینکه ما را جهت خرید کالا (فولاد آلیاژی). مورد نیاز خویش انتخاب می نمایید از شما سپاسگزاریم.

ارتباط با ما

09122136675 – 02128423820

واتس آپ: 09122136675

اینستاگرام: fooladdalakan

ایمیل : fooladrasuldalakan@gmail.com