آستنیت-Austenite-آهن فاز-گاماgamma-phase iron (γ-Fe)-دگرشکلی فلزی

آستنیت-Austenite-آهن فاز-گاما-gamma-phase iron (γ-Fe)

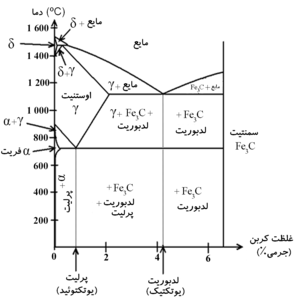

آستنیت یا آهن فاز – گاما یک دگر شکلی فلزی و غیر مغناطیسی از آهن یا محلول جامد از آهن و یک ماده آلیاژی دیگر است. در فولادهای کربنی آستنیت در بالای نقطه یوتکتوئید که دارای دمای 727.5 درجه سانتی گراد است، یافت می شود.

سایر آلیاژهای فولادی دماهای یوتکتوئید متفاوتی دارند. در فولاد زنگ نزن آلوتروپ آستنیت در دمای اتاق وجود دارد. این دگرشکلی به افتخار سر ویلیام کندلر آستن، آستنیت نام گذاری گردید.

آلوتروپ آهن

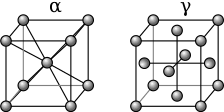

از 912 درجه سانتی گراد تا 1394 آهن آلفا دچار یک استحاله فازی از ساختار BCC. به ساختار کریستالی FCC (آهن گاما) می شود. که نام دیگرش آستنیت است. این آهن نیز به طور مشابه، نرم و شکل پذیر است. اما قابلیت حل کردن کربن به مراتب بشتری در خود را داراست. (در حد 2.03 درصد جرمی در دمای 1146 درجه سانتی گراد).

آهن گاما به طور گسترده در فولادهای ضد زنگ مورد استفاده صنایع غذایی و بیمارستانی کاربرد دارد.

آستنیتی کردن

ایجاد آستنیتی به معنای حرارت دادن آهن یا آلیاژهای پایه آهن. تا رسیدن به دمای تغییر ساختار کریستالی از فریت به آستنیت می باشد. در این دما ساختار کریستالی بازتر آستنیت قابلیت جذب کربن از کاربید آهن در فولاد را دارد. یک فرآیند ناقص آستنیتی کردن باعث می شود مقدار کربید حل نشده در ساختار رسوب کند. برای بعضی از آهنها، آلیاژهای پایه آهن و فولادها، کربید ممکن است در مرحله آستنیتی کردن ظاهر شود. که به آن آستنیتی کردن دوفازی می گویند.

آس پخت

آس پخت یا Austempering یک فرایند سخت سازی است. که برای بهبود خواص مکانیکی فلزهای پایه آهن مورد استفاده قرار می گیرد. بدین صورت که فلز را حرارت می دهند تا به ناحیه سمانتیت در دیاگرام فازی برسد. و سپس در یک محفظه نمک یا سایر مواد خنک کننده قرار می گیرد. تا دمایش به 300 تا 375 درجۀ سانتیگراد برسد.

فلز در این محدوده دمای بازپخت (Annealing) می شود. تا در نهایت آستنیت تبدیل به بینایت یا آسفریت (فریت بی نایتی + آستنیت پر کربن) شود. با تغییر دمای آستنیتی کردن، فرآیند آسپخت می تواند ریزساختارهای متفاوت و دلخواه را فراهم کند. اگر فرآیند آستنیتی کردن در دمای بالا انجام شود، محصول فرایند یک آستنیت پر کربن خواهد بود. بطور مشابه با انجام فرآیند در دماهای پایین تر شاهد توزیع یکنواخت تری از ساختار آس پختی خواهیم بود. همچنین می توان درصد کربن در آستنیت را به صورت تابعی از زمان فرآیند آسپخت به دست آورد.

بازپخت فولادها

بازپخت یا انیلینگ در فولادهای کربنی ساده در حالت کلی یک میکروساختار فریت – پرلیت (Ferrite-Pearlite) تولید می کند. برای بهبود قابلیت ماشین کاری یا عملیات سرد، بهبود خواص مکانیکی یا الکتریکی یا ترقی در پایداری ابعادی. می توان از فرایند بازپخت استفاده کرد. انتخاب یک فرآیند بازپخت صحیح برای بدست آوری ترکیب مناسبی از خواص مورد بیان. نیازمند یک مصالحه بین خواص می باشد. نام هایی که برای فرآیند بازپخت انتخاب می شوند خود گویای خواص نهایی هستند.

رفتار در فولاد کربنی ساده

هنگامی که آستنیت سرد می شود. کربن از آستنیت به بیرون نفوذ می کند و آهن – کربید پر کربن را تشکیل می دهد. و فریت کم کربن برجا می ماند. نسبت به ترکیبات آلیاژ، لایه های فریت و سمانتیت که پرلیت می نامند، تشکیل می شود. اگر نرخ سرد کردن بسیار سریع باشد، کربن زمان کافی برای نفوذ نخواهد داشت. و آلیاژ دچار یک استحاله شدید در ساختار کریستالی می شود. که به آن استحاله مارتنزیتی نیز نام دارد. که در آن آستنیت تبدیل به مارتنزیت میشود. هچنان که دارای ساختار کریستالی (BCT) Body Centered tetragonal است.

این فرایند از اهمیت بالایی برخوردار است. از آنجا که به دلیل سرعت زیاد سرد کردن، کربن زمان کافی برای نفوذ ندارد. در نتیجه کربن محصور شده و در دام می افتد و مارتنزیت که بسیار سخت است تشکیل میشود.

سرعت سرعت کردن درصد فریت، مارتنزیت و سمانتیت را معین می کند. و نتیجتاً خواص مکانیکی فولاد از جمله سختی و استحکام کششی نیز به سرعت سرد کردن بستگی دارند. سریع سرد کردن قسمت های باریک باعث ایجاد یک افت حرارتی ناگهانی در ماده می شود.

لایه های بیرونی تر قسمت عملیات حرارتی شده سریع تر سرد شده و بیشتر منقبض می گردند. که باعث ایجاد تنش کششی و کرنش حرارتی می شود. در سرد کردن های سریع، فولاد دچار استحاله از آستنیت به مارتنزیت میشود. که بسیار سخت تر است و با کرنش های به مراتب کمتری شاهد جوانه زایی ترک خواهیم بود. تغییر حجم (مارتنزیت چگالی کمتری از آستنیت دارد) نیز که می تواند باعث ایجاد تنش شود به همین شکل است.

تفاوت نرخ کرنش در لایه های درونی و بیرونی می تواند باعث ایجاد ترک در قسمت بیرونی شود. که می توان با آهسته سرد کردن مذاب از این پدیده اجتناب کرد. با افزودن تنگستن به آلیاژ، سرعت نفوذ کربن کند شده. و استحاله به BCT در دماهای پایین تری رخ می دهد. و همین طور ترک نیز تشکیل نمی شود. اصطلاحاً بیان می شود که سختی پذیری چنین ماده ای افزایش یافته است. برگشت دادن (یا تممپر کردن) پس از کوئنچ کردن باعث تبدیل مارتنزیت ترد به مارتنزیت تمپر شده می شود. اگر یک فولاد با سختی پذیری کم کوئنچ شود، مقدار قابل توجهی آستنیت در ریزساختار حفظ میشود. که باعث ایجاد تنش درونی و در نتیجه شکست ناگهانی قطعه می شود.

رفتار در چدن

حرارت دادن چدن سفید تا بیش از 727 درجه سانتی گراد. باعث تشکیل آستنیت در کریستال های سمانتیت اولیه می شود. آستنیتی شدن آهن سفید در مرز فازهای سمانتیت اولیه و فریت اتفاق می افتد. هنگامی که دانه های آستنیت در سمانتیت ایجاد میشود. بصورت خوشه های لاملار در لایه سطحی کریستال های سمانتیت بخش می شود. هنگامیکه اتم های کربن از فاز سمانتیت به فریت نفوذ می کنند، آستنیت تشکیل می شود.

پایدار سازی

افزودن عناصر آلیاژی خاصی از جمله منگنز و نیکل باعث پایدار شدن ساختار آستنیت. و آسان سازی عملیات حرارتی بر روی فولادهای آلیاژی می شود. در یک فولاد به شدت آستنیتی، مقدار بسیار بیشتری عناصر آلیاژی لازم است تا آستنیت در دمای اتاق پایدار شود. از طرف دیگر، افزودن عناصری مانند سیلیکون، مولیبدن و کروم باعث ناپایدار شدن آستنیت و افزایش دمای یوتکتوئید می شود.

آستنیت تنها در دماهای بالاتر از 910 درجۀ سانتیگراد میشود. با این حال، فلزات دارای گذار fcc می توانند بر روی ساختار FCC یا ساختار مکعبی الماسی رشد کنند. رشد بر آرایی گونۀ بر روی صفحه (100) ساختار مکعبی الماسی به دلیل ساختار کریستالی نزدیک آن به FCC. و تقارن صفحه (100) ساختار الماسی با fcc است امکان پذیر است.

به دلیل بیشتر بودن ضخامت بحرانی یک آهن چند لایه از آهن تک لایه. احتمال رشد بیش از یک تک لایه از آهن گاما وجود دارد. ضخامت بحرانی مورد حاصل از آزمایش با پیش بینی های نظری همخوانی کامل دارد.

استحاله آستنیت و نقطه کوری

نقطه کوری، دمایی است که در بالاتر از آن، ماده خاصیت مغناطیسی اش را از دست می دهد . در بسیاری از آلیاژهای مغناطیسی آهن، نقطه کوری، به دمای استحاله آستنیت نزدیک است. این ویژگی مربوط به خاصیت پارامغناطیسی آستنیت است. در حالی که مارتنزیت و فریت به شدت دارای خاصیت فرومغناطیسی هستند.

انتشار گرما و نور

در طول عملیات حرارتی، آهنگران با ایجاد استحاله های فازی در سیستم آهن – کربن. در پی کنترل کردن خواص مکانیکی مواد هستند. آنان به کرات از فرآیندهای آنیل کردن، کوئنچ کردن و تمپر کردن استفاده می کنند. در این زمینه، رنگ نور یا تابش جسم سیاه که از جسم منتشر می شود. معیار تقریبی ای از دما است. در بسیاری از موارد، دما به وسیلۀ دمای رنگ قطعه سنجیده می شود.

با تبدیل رنگ قرمز گیلاسی پر رنگ به نارنجی (815 به 871 درجه). که متناظر با دمای تشکیل آستنیت در فولادهای دارای کربن متوسط و زیاد است. در طیف نور مرئی، با افزایش دما این درخشش بیشتر می شود. و هنگامی که قطعه به رنگ قرمر گیلاسی است. این درخشش بشدت کاهش می یابد. به گونه ای که ممکن است در نور محیط قابل مشاهده نباشد. بنابراین آهنگران معمولاً فرآیند آستنیتی کردن فولاد را در محیطی با نور کم انجام می دهند. تا بتوانند به دقت رنگ قطعه را مشاهده کنند.

فولاد رسول دلاکان

با سالها تجربۀ ارزشمند و گرانبها در عرصه تأمین و توزیع انواع ورق آلیاژی و انواع فولاد آلیاژی. با گواهینامه ها و آنالیزهای معتبری که ضمیمه محصولاتش به مشتریان خویش ارائه داده است. توانسته رضایتمندی مشتریان خویش را همواره فراهم آورد.

صنعتگر شریف و گرامی از اینکه ما را جهت خرید کالا (فولاد آلیاژی) مورد نیاز خویش. انتخاب می نمایید از شما سپاسگزاریم.

ارتباط با ما

09122136675 – 02128423820

واتس آپ: 09122136675

اینستاگرام: fooladdalakan

ایمیل : fooladrasuldalakan@gmail.com