بویلر تولید بخار- فولاد بویلر سازی-بویلر واتر تیوب-بولیر فایر تویوب-فولاد بویلر سازی

بویلر تولید بخار

بویلر، یک محفظه محصور است که در آن انتقال حرارت از اشتعال سوخت به سیال عامل (معمولاً آب) صورت می گیرد.

تا سیال به حالت گازی تبدیل شود. از بویلر در مصارف نیروگاهی، کشاورزی، صنایع شیمیایی و حتی مصارف معمول به عنوان یک گرم کن استفاده می شود. دو نوع بویلر مدرن با توجه به روش انتقال گرما از گازهای حاصل به آب تغذیه وجود دارد.

بویلر تولید بخار

بویلرهای نوع Fire tube و نوع Water tube

در نوع Fire tube لوله های جریان که از مقداری لوله موازی – متصل متشکل است. و در معرض گازهای حاصل از کوره قرار می گیرد. سپس لوله ها از میان بدنه بویلر که آب تغذیه را هم شامل می شوند گذر می کنند. که در نتیجه توسط آب پوشش می شوند. در یک بویلر نوع Water tube شرایط برعکس نوع Fire tube است. در این گزارش به معرفی برخی از جزئیات این دو نوع اصلی بویلر خواهیم پرداخت. همچنین نکته قابل توجه در مورد بویلرها استفاده از پیشگرم کن ها است. پیش گرمایش آب قبل از ورود به اوپراتور می تواند بازده دستگاه را تا حد زیادی بالا ببرد. توضیحاتی از پیش گرمایش نیز قسمت مهم دیگری از این گزارش است. و در نهایت به جمع بندی از پارامترهای مهم و تأثیرگذار در عملکرد بهتر بویلر خواهیم پرداخت.

مصرف انرژی در جهان طی سی سال اخیر، دو برابر می شود. و به ازای هر سال با 1.5% درصد افزایش مواجه است. این در حالی است که انتظار می رود . ذخایر نفت و گاز زمین طی 100 سال آینده و ذخایر زغال سنگ طی 500 سال آینده به اتمام برسند. همین امر موجب آن است که کشورهای مختلف به دنبال راهکاری برای کاهش این مصرف باشند. در فنلاند، 50% از توان الکتریکی تولیدی، در نیروگاه بخار تولید می شود. اما دلایل متعدد دیگری نیز برای رشد استفاده از نیروگاه های بخار وجود دارند شامل:

- هزینه الکتریسیته تولیدی این نوع نیروگاه پایین است.

- تکنولوژی این فرآیند در دسترس بوده و سالهاست مورد استفاده قرار می گیرد.

- نیروگاه های خورشیدی و بادی هزینه بسیار بالاتری در مقایسه با نیروگاه بخار دارند.

- میزان تخریب زیست محیطی سوختن زغال سنگ در نیروگاه بخار طی سالهای اخیر به لطف توسعه تکنولوژی احیاء NOx و SOx، بسیار کاهشی است.

- ضایعات و بیوسوخت ها می توانند در بویلر را سوزاند.

بویلر تولید بخار-اساس کار بویلر

در متون قدیمی، بویلر، یک محفظه محصور است. که در آن انتقال حرارت از اشتعال سوخت به سیال عامل (معمولاً). آب صورت می گیرد تا سیال به حالت گازی تبدیل شود. به شکل ساده می توان گفت که بویلر، یک مبدل گرمایی بین آتش و آب است. بویلر یکی از قسمت های نیروگاه بخار است که بخار را تولید کرده تا حرارت و گرما در فرآیند انتقال یابند. برای یک بویلر، می توان موارد زیر را ذکر کرد:

- بویلر یک قسمت از موتور حرارتی به شمار می آید.

- گرما در فرآیند احتراق تولید می شود.

- یک سیال وجود دارد که گرمای تولیدی را منتقل می کند.

- سیال عامل و واسطه های گرمایش به وسیلۀ دیواره ها از یکدیگر جدایند.

در یک متن صنعتی – مهندسی، موضوع بویلر بخار (و یا بویلر تولید بخار). شامل یک سیستم پیچیده برای تولید بخار و استفاده از آن در توربین و یا یک فرآیند صنعتی می شود. حالت های مختلف فازی برای این انتقال گرما وجود دارد .(بویلر، سوپر هیتر و بازیاب) همچنین سیستم های ثانویه مختلفی نیز به کار می روند مانند تغذیه سوختی.

در کوره بویلر، عمل احتراق صورت می گیرد. بنابراین گرما در کوره تولید می شود. سوخت مورد استفاده در بویلر شامل انرژی پیوندهای شیمیایی (مانند انرژی حاصل از زغال سنگ، ضایعات و بیوسوخت) یا انرژی هسته ای است. انرژی هسته ای در حال حاضر مورد بحث ما نیست. یک بویلر کاربردی بایستی به گونه ای طراحی شود. تا بیشترین مقدار انرژی آزاد شده در احتراق را جذب کند. این گرما به وسیله تابش، رسانش و همرفت انتقال می یابد. میزان گرمایی که توسط هر کدام ا این روش ها منتقل می شود. وابسته به نوع بویلر، سطح طراحی شده برای انتقال حرارت و سوخت کوره است.

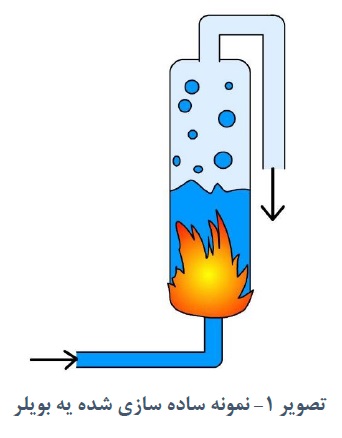

یک بویلر ساده

برای توضیح در مورد اصول کار بویلر، حالت بسیار ساده را در نظر می گیریم. که بویلر یک محفظه سادۀ پر از آب باشد (تصویر 1) احتراق و اشتعال سوخت، گرما تولید می کنند. که به محفظه منتقل شده و سبب تبخیر آب می شود. این بخار تولیدی می تواند از درون یک لوله به بیرون بویلر راه پیدا کند. یک لوله دیگر آب را به درون محفظه وارد می کند.

تا آب تبخیری را جبران کند. برای اینکه فشار در بویلر ثابت باقی بماند (تا فرآیند پایدار داشته باشیم) بایستی جرم بخار خروجی و آب ورودی به بویلر یکسان باشد. اگر بخار با دبی جرمی بیشتری نسبت به دبی جرمی ورودی، از بویلر خارج شود. فشار در بویلر کاهش می یابد، و برعکس اگر دبی جرمی ورودی آب بیشتر از دبی جرمی خروجی بخار باشد، فشار افزایش می یابد. اگر سوخت بیشتری مشتعل شود، گرمای بیشتری نیز تولید و به آب منتقل می شود. بنابراین بخار بیشتری در خروجی حاصل خواهد شد و فشار در درون بویلر افزایش می یابد.

یک سیکل نیروگاه ساده

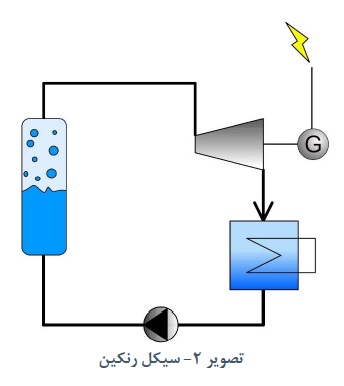

بویلر بخار، بخار مورد نیاز مصرف کنندگان گرما و حرارت (اغلب برای توان دهی به موتور) را تأمین می کند. در نیروگاه بخار، از یک توربین بخار برای استخراج کردن گرما از بخار و تبدیل آن به کار استفاده می شود. این توربین، اغلب یک ژنراتور را به حرکت در می آورد که کار را به الکتریسیته تبدیل می کند. بخاری که در توربین به مصرف می رسد می توان به وسیله عمل میعان و بازگشت آن به بویلر،بازیافت کرد.

کندانسور وسیله ای است که فرآیند میعان در آن صورت می گیرد. کندانسور به عنوان یک مبدل حرارتی که معمولاً در مجاورت آب دریا و یا یک رودخانه قرار دارد (برای سرد کردن بخار) عمل می کند. در یک نیروگاه فشاری که در آن بخار تولید میشود بالا است. اما زمانی که بخار برای چرخاندن توربین به کار می رود، فشار به میزان محسوسی افت می کند. به همین خاطر از یک پمپ برای جبران این فشار استفاده می شود. چرا که کار لازم برای متراکم کردن یک مایع بسیار کمتر از کار لازم برای متراکم کردن به گاز است. پمپ در سیکل، بعد از کندانسور قرار می گیرد و فشار مایع را با مقدار کمی کار تأمین می کند. فرآیند توضیحی ، مربوط به سیکل رنکین است که پایه و اساس نیروگاه های بخار مدرن به شمار می آید (تصویر 2).

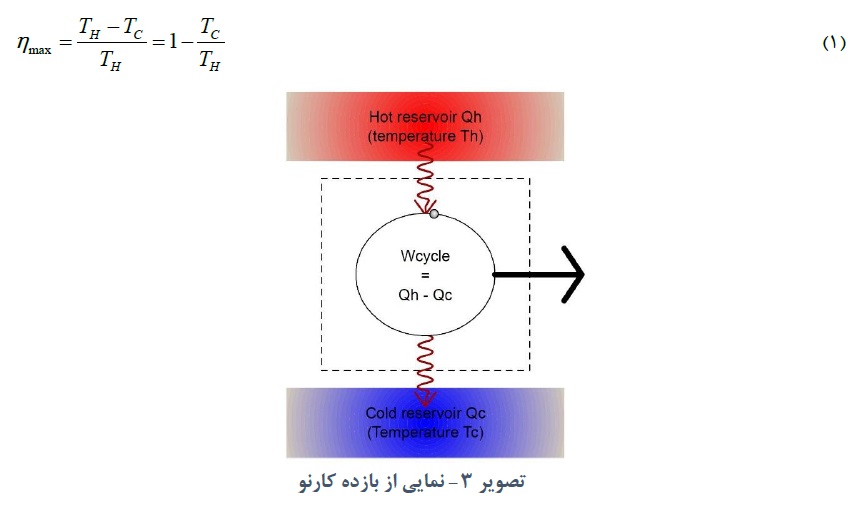

بازده کارنو

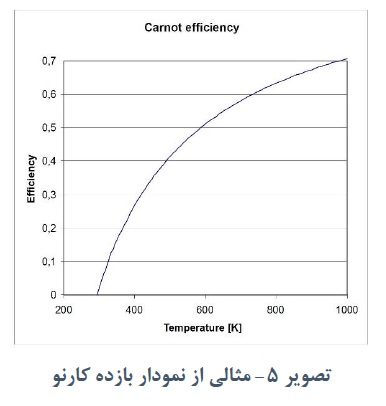

هنگام بررسی فرآیند گرمایش و یا سیکل قدرت توجه به بازده کارنو که از قانون دوم ترمودینامیک نتیجه می شود. ضروری است بازده کارنو، میزان حداکثر بازده گرمایی سیستم را تحت سیکل قدرت بازگشت پذیر. میان دو منبع گرمایی با دماهای Th و Tc (بر حسب کلوین) نشان می دهد (تصویر 3).

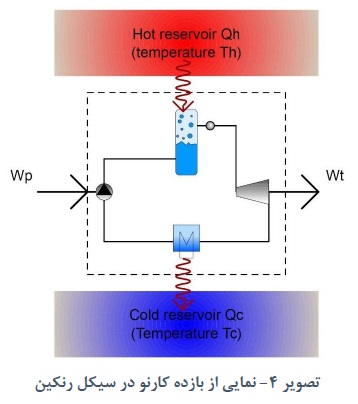

بعنوان یک مثال کاربردی از استفاده این تئوری، سیکل رنکین را در نظر بگیرید. دمای منبع گرم همان دمای بخار تولیدی و دمای منبع سرد برای دمای آب خنک کننده از رودخانه یا دریا تأمین می شود، است (تصویر4). بنابراین از رابطه (1) میتوان برای حداکثر بازدهی نظری که از توربین تأمین میشود، استفاده کرد.

اگر دمای منبع سرد (آب خنک کننده رودخانه) را ثابت در نظر بگیریم. میتوان منحنی بازده ماکزیمم را به عنوان تابعی از دمای بخار خروجی از بویلر رسم کرد. در صورتی که دمای آب خنک کننده در حدود 20 درجه سانتی گراد (292 کلوین) در یک روز گرم تابستان باشد. از روی منحنی نتیجه مشود که: هرچه اختلاف دما بیشتر باشد، بازدهی گرمایی بیشتر خواهد بود (تصویر 5).

همچنین هیچ فرآیند گرمایی، به صورت کامل بازگشت پذیر نیست. بسیاری از فرآیندها را به تقریب مناسبی می توان به عنوان فرآیند بازگشت پذیر در نظر گرفت.

ویژگی های آب و بخار

آب یکی از سیالات کاربردی و ارزان است که بعنوان سیال عامل به کار می رود. هنگامی که آب می جوشد و به بخار تبدیل می شود. حجم آن تقریباً 1600 برابر می شود و نیرویی تولید می کند که مانند باروت، انفجاری است. نیروی تولیدی از این انفجار، منبع قدرت موتور بخار است. همچنین بویلر را به یک وسیله بسیار خطرناک و حساس تبدیل می کند که باید با دقت فراوان با آن رفتار کرد.

مقدار نظری گرمایی که در بویلر از اشتعال سوخت به سیال عامل منتقل می شود برابر با اختلاف گرما بین خروجی و ورودی بویلر است. برای آنکه بتوانیم تجهیزات تولید بخار را طراحی کنیم. نیازمندیم تا ویژگی های بخار سیال عامل، استفاده از جداول بخار اشباع و مافوق گرم را بشناسیم. این موضوعات در بررسی بخار، به طور خلاصه در این بخش ذکر می شوند. هنگامی که صحبت از تغییر فاز آب به میان می آید فقط مایع – بخار و تغییر فاز مایع – بخار مطرح است. به همین دلیل این تغییر فاز، مبنای تکنولوژی کل بویلر به حساب می آیند.

جوشش آب

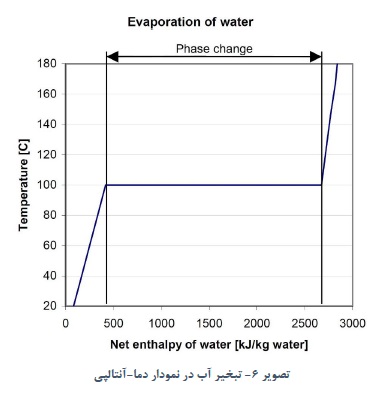

آب و بخار به طور معمول بعنوان حمل کنندگان گرما در سیستم های گرمایی استفاده می شوند. بخار، فاز گازی آب، نتیجه اضافه شدن مقدار قابل توجهی گرما به آب برای تبخیر شدن است. این فرآیند بویلر شامل سه مرحله است:

- پیش گرمایش: اضافه شدن گرما به آب که سبب افزایش دمای آن تا نقطه جوش می شود.

- تبخیر: ادامۀ افزودن گرما که سبب تغییر فاز می شود.

- سوپرهیتینگ: گرما به بخار در دمای بالاتر از دمای جوش آب داده می شود.

بویلر تولید بخار

در مرحله اول و سوم: افزودن گرما با افزایش دما همراه است. اما تغییر فاز وجود ندارد، در حالیکه در مرحله دوم داستان به شکل دیگر است. و با وجود گرمادهی تنها تغییر فاز مشخص، و دما ثابت باقی می ماند. در تصویر 6، قسمت چپ، نشان دهنده مرحله پیش گرمایش، قسمت میانی نشان دهنده مرحله تبخیر و قسمت سوم نشان دهنده مرحله سوپرهیتینگ است. زمانی که تمام آب تبخیر شد. بخار حالت قبل به بخار مافوق گرم تبدیل می شود. این بخار مافوق گرم با رطوبت صفر تعریف می شود. بدین معنی که هیچ گونه آبی در خود ندارد و کاملاً بخار است.

تبخیر و سوپر هیتینگ

در طی تبخیر، مقداری آنتالپی به شدت افزایش می یابد. اگر آب را در فشار اتمسفر از حالت مایع اشباع تا بخار اشباع گرما دهیم، آنتالپی 2260kJ/kg افزایش می یابد. هنگامی که آب به حالت بخار اشباع خشک رسید. بخار دارای میزان قابل توجهی گرمای نهان (وابسته به گرمای که کسب می شود. به فرآیند در فشار و دمای ثابت) است. بنابراین علی رغم فشار و دمای یکسان بین حالت مایع و بخار، میزان گرما در حالت بخار در مقایسه با مایع بسیار بیشتر است.

بویلر تولید بخار

اگر بخار بیشتر از حالت اشباع خشک گرما دریافت کند. دما دوباره بالا می رود و ویژگی های بخار به حالت گاز کامل میل می کند. بخار با دمای بیشتر از دمای اشباع، بخار مافوق گرم نام دارد. که دارای هیچ گونه رطوبتی نیست و نمی تواند مایع شود تا زمانی که به نقطه بخار اشباع در همان فشار برسد. فرآیند سوپرهیتینگ برای کاهش و برطرف کردن امکان میعان در لوله بخار. کاهش رطوبت در توربین (در نتیجه عمر بیشتر توربین) و افزایش بازدهی نیروگاه کاربردی است.

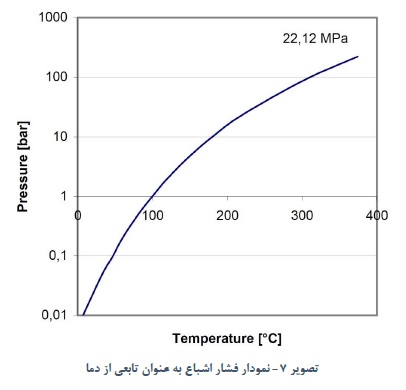

تأثیر فشار بر نقطه جوش

می دانیم که آب در دمای 100 درجه سانتی گراد و فشار اتمسفر می جوشد و تبخیر می شود. در فشارهای بالاتر از اتمسفر، دمای جوش بیشتر می شود. برای مثال در فشار 10bar، دمای جوش به 184 درجه سانتی گراد می رسد. فشار و دمایی که بیان شد.برای نقطه جوش، فشار و دمای اشباع نام دارند. در طی تبخیر، این دو پارامتر ثابت هستند. اما اگر فرآیند در درون یک محفظه بسته صورت گیرد. فشار و در نتیجه دما افزایش می یابد.

مقدمات اشتعال

فرآیند احتراق، یک فرآیند با سرعت بالا و واکنشی شیمیایی در دمای بسیار زیاد است. احتراق به هم پیوستن سریع یک عنصر یا یک ترکیب با کسیژن است. که اساساً به تولید گرما ختم می شود، در واقع یک انفجار کنترل می شود. احتراق زمانی اتفاق می افتد که یک عنصر موجود در سوخت با اکسیژن ترکیب شود و گرما تولید کند. تمام سوخت ها، چه جامد، چه مایع و چه گاز که شامل ترکیبات کربن و هیدروژن باشند، هیدروکربن نام دارند. سولفور هم در بین این دسته مواد قرار می گیرد.

محصولات احتراق

هنگامی که اکسیژن و هیدروژن با هم ترکیب شوند، اب و گرمای بسیار حاصل می شود و اگر کربن و اکسیژن با هم ترکیب شوند. مشتقات کربن مثل کربن مونواکسید و کربن دی اکسید حاصل میشود. هنگامی که گوگرد و اکسیژن با هم ترکیب شوند، گرما و گوگرد دی اکسید حاصل میشود. این واکنش های شیمیایی هنگام احتراق سوخت در کوره اتفاق می افتند. که در آنجا هوای (اکسیژن) کافی برای احتراق سوخت فراهم می شود.

بویلر تولید بخار

در واقع مقدار بسیار کمی از کربنی که آزاد است. واقعاً از بین می رود چرا که دمای شعلۀ کوره به ندرت از دمای تبخیر کربن بالاتر می رود. بیشتر کربن با اکسیژن ترکیب می شود. و تشکیل کربن دی اکسید می دهد. و به صورت یک دود مشهود از طریق سیستم تهویه دفع می شود. رنگ زرد شدید شعله کوره ها به دلیل ذرات کربن در حال سوختن موجود در آن شعله ها است. همانطور که در هنگام معرفی این بخش گفتیم. بازده سوختی هیچگاه 100 درصد نیست و همه سوختن ها مقداری رطوبت یا موارد غیر قابل سوختن را در خود شامل می شوند.

- بهترین نوع زغال 20 درصد مواد غیر قابل احتراق دارد.

- نفت های رایج 10 درصد مواد غیر قابل سوختن دارند.

- گاز طبیعی بین 1 الی 15 درصد (بسته به نوعش) مواد غیر قابل سوختن مثل گازهای نیتروژن یا کربن دی اکسید دارند.

انواع سوختن

سه نوع از سوختن وجود دارد:

سوختن بی نقص وقتی اتفاق می افتد. که تمام سوخت با استفاده از تنها هوای تئوری بسوزد. ولی همانطور که بیان شد در یک بویلر نمی توان به سوختن کامل دست یافت.

شرایط سوختن کامل وقتی اتفاق می افتد. که تمام سوخت با استفاده از هوای کمی بیشتر از مقدار تئوری هوای مورد نیاز برای احتراق سوخت، بسوزد. سوختن کامل همیشه هدف ماست چراکه با سوختن کامل، سوخت به حداکثر بازدهی ممکن می سوزد و کمترین میزان آلودگی را دارد.

سوختن ناقص هنگامی اتفاق می افتد که تمام سوخت نسوزد، که نتیجه آن تولید دوده و دود می شود.

احتراق سوخت های جامد

سوخت های جامد را می توان به چند گروه تقسیم کرد:

زغال رده بالا، زغال رده پایین و زغال سنگ تارس، مرسوم ترین روش های احتراق. روش های fluidized bed firing، pulverized firing، cyclone firing،great firing هستند. همانطور که در پایین بیان می گردد pulverized firing در بویلرهای صنعتی از 600MW تا 60MW استفاده می شود.

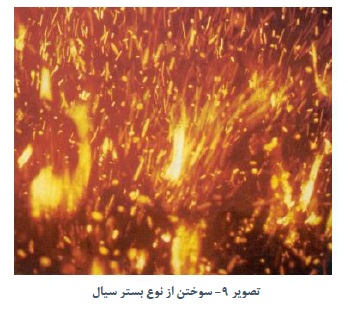

روش great firing (تصویر9) برای احتراق بیوسوخت ها در محدوده 5MW تا 600MW و روش cyclone firing در مقیاس های کوچک 3-6mw استفاده می شود.

احتراق زغال

نفت و گاز همیشه با استفاده از یک بارنر محترق می شوند اما 3 راه مختلف برای احتراق زغال وجود دارد:

- احتراقی از نوع fluidized bed (تصویر 9)

- احتراق از نوع fixed bed (بویلر great)

- احتراق نوع entrained bed احتراق زغال پودری.

- در احتراق fixed bed دراین نوع تکه های بزرگ زغال در پایین محفظه احتراق با هوای کم تلاطم می سوزند. بویلرهای stoker هم از این روش استفاده می کنند. بویلرهای مقیاس بزرگتر که از روش پودر کردن زغال استفاده می کنند. در نیروگاه ها استفاده می شوند که در آنها معمولاً از روش entrained bed استفاده می شود. در روش fluidized bed سوخت در یک بستر سیال وارد می شود و سپس می سوزند.

انواع اصلی بویلرهای مدرن

دو نوع بویلر مدرن با توجه به روش انتقال گرما از گازهای حاصل به آب تغذیه وجود دارد. بویلرهای نوع Fire tube و نوع Water tube.

در نوع fire tube لوله های جریان که از مقداری لوله موازی – متصل تشکیل،و در معرض گازهای حاصل از کوره قرار می گیرند. سپس لوله ها از میان بدنه بویلر که آب تغذیه را هم شامل می شوند. گذر می کنند که در نتیجه توسط آب پوشش می شوند. حرارت گازهای حاصل از طریق لوله های وارد آب تغذیه می شود. بنابراین آب به تدریج گرم و به بخار تبدیل می شود. یک راه ساده برای به خاطر سپردن این امر این است که بگوییم بویلرهای fire tube در لوله ها آتش می گیرند.

مقایسه Fire tube و Water tube

بطور خلاصه می توان تفاوت های اصلی این دو بویلر را در جدول 1 نمایش داد

انواع بویلر Fire tube

این نوع بویلر را به دو دسته طبقه بندی می کنند

1- بویلرهای با کوره بیرون

در این نوع بویلرها، کوره در بیرون ردیف لوله های آتش (Fire Tubes) قرار دارند. و گازهای حاصل از احتراق سوخت از درون لوله ها گذر می کند. این نوع بویلرها در سه نوع زیر تولید می شوند:

- Horizontal Return Tubular (H.R.T)

- Short Fire Box

- Compact

2- بویلرهای با کوره در درون

این گونه بویلرها در سه مدل تولید می شوند:

- Horizontal Tubular

- Vertical Tubular : که دارای بخاردهی 1.5m3/hr در فشار نهایی 17bar است.

- Residentail Boiler: که در تیپ های لوله افقی و قائم جهت تولید آب داغ تولید می شوند. و در هر ساعت حداکثر تبادل حرارتی ممکن 13500BTU است و نوع لوله قائم آن برای تولید 0.5m3/hr بخار اشباع تولید می شود.

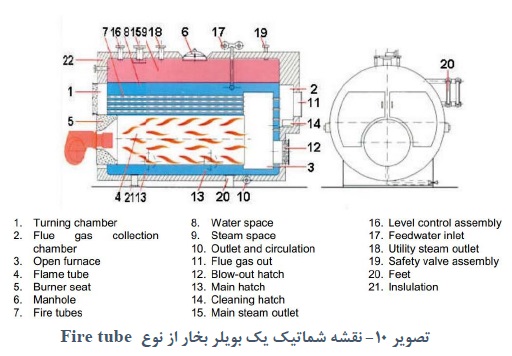

دز تصویر 10 یک بویلر Fire Tube به همراه قسمت های مختلف آن مشخص است.

بویلر Water tube

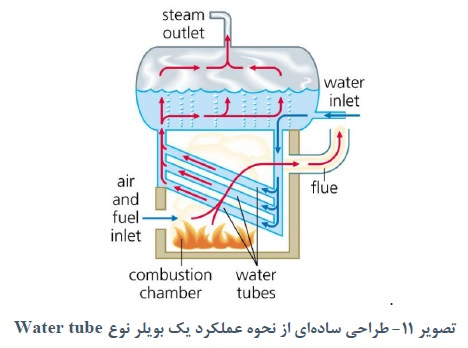

در یک بویلر نوع Water tube شرایط برعکس نوع Fire tube است. آب در تعداد زیادی لوله های موازی گردش می کند. لوله ها در میان جریان گازهای حاصل از کوره قرار می گیرند. و به وسیله حرارت ناشی از همان گازها گرم می شوند. در یک بویلر مدرن، لوله هایی که اب در آنها گردش می کنند به هم جوش می شوند. و دیوارهای کوره را تشکیل می دهند. بنابراین، به طور مستقیم در معرض گازهای حاصل از احتراق و گرمای آنها قرار می گیرند (تصویر 11). همانند نوع Fire tube نوع Water tube به جای آتش در لوله ها آب دارد. و به همین دلیل این نام را به خود اختصاص دارد.

بویلرهای صنعتی معمولاً از نوع Water tube هستند چرا که بویلرهای نوع Fire tube ظرفیت محدودی دارند. و فقط در سیستم های کوچک قابل استفاده اند.

بویلر تولید بخار

مبدل حرارتی

در بیان کلیاتی از مبدل ها باید گفت: اگر در یک بویلر مدرن از کوره استفاده شود، معمولاً ساختار کوره و اواپوراتور یکی است. دیواره های درونی کوره از لوله های بویلر که آب تغذیه در آن گرمای حاصل از احتراق را جذب می کند. و بخار می شود، تشکیل می شوند. در بررسی پروسه های بویلر، آن را به صورت یک مجموعه از مبدل های حرارتی. که نشان دهنده گرمای انتقالی از گازهای حاصل به بخار – آب مدل بندی می کنند.

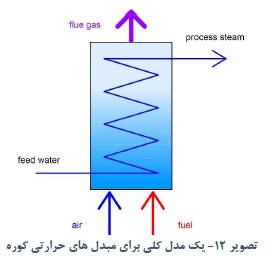

برای مثال یک کوره که بصورت یک مبدل حرارتی نمایان است (تصویر 12) از جریان های یر تشکیل می شود..

سوخت (در دمایی که در آن انبار است)، هوا مورد نیاز برای احتراق (در دمای محیط). و آب تغذیه به عنوان جریان های ورودی و مخلوط گازهای حاصل از احتراق و هوا و بخار به عنوان جریان خروجی.

اصول مبدل های حرارتی

وظیفه مبدل حرارتی، انتقال حرارت از یک جریان ماده (مایع یا جریان گاز) به دیگری – بدون هیچ برخورد فیزیکی مثل ترکیب دو جریان است. هنگامی که از دو جریان که در یک مبدل حرارتی با هم برهم کنش می کنند. (انتقال حرارت) صحبت می کنیم معمولاً منظورمان یک جریان گرم و یک جریان سرد است. جریان گرم جریانی است که به جریان سرد حرارت می دهد و جریان سرد جریانی است. که حرارت جریان گرم را جذب می کند. بنابراین در یک بویلر گازهای حاصل جریان گرم (منبع گرما) و جریان آب/بخار، جریان سرد (جاذب گرما) هستند.

دو نوع اصلی از مبدل های حرارتی وجود دارد، مبدل های نوع Parallel flow. و نوع Counter flow در مبدل نوع اول دو مایع. در یک جهت و در نوع دوم دو مایع در خلاف جهت همدیگر حرکت می کنند. ترکیب این دو نوع (مانند مبدل های Cross flow یا انواع پیچیده تر) را می توان. به صورت تقریبی به صورت یک مبدل نوع counter flow در نظر گرفت.

بویلر تولید بخار

نمودارهای T-Q

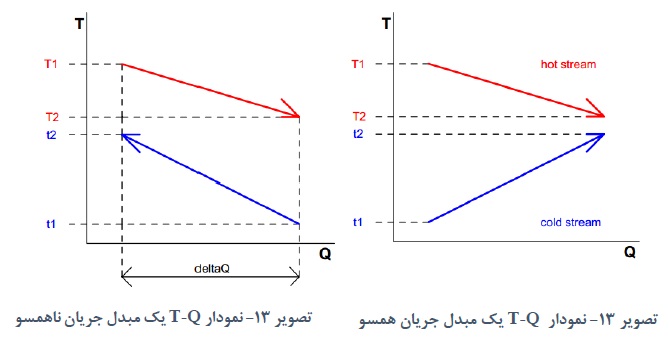

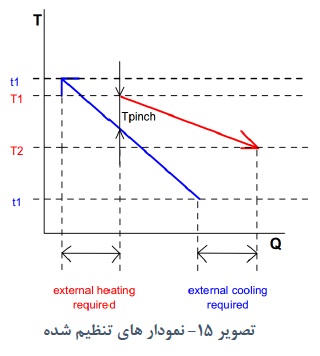

یک وسیله کاربردی برای طراحی مبدل های حرارتی نمودار T-Q است. این نمودار از 2 محور متشکل است. دما (T) و حرارت انتقالی (Q) جریان های گرم و سرد توسط دو خط در نمودار نمایان است. اگر مبدل از نوع جریان همسو باشد، دو خط در جهت یکسانی حرکت می کنند (تصویر 13). اگر مبدل از نوع جریان ناهمسو باشد خط ها در جهت مخالف همدیگر قرار می گیرند (تصویر 14). طول خط های بر روی محور Q، مقدار حرارت انتقالی و بر روی محور T افزایش/کاهش دمایی. را که ناشی از انتقال حرارت است، نشان می دهند.

از آنجایی که حرارت همواره به صورت خود به خودی از دمای بالاتر به پایین تر می رود (بنابر قانون دوم ترمودینامیک). انتقال حرارت مورد نیاز فقط در صورتی به خودی خود قابل اتفاق می افتد. که جریان گرم از جریان سرد، گرم تر باشد و به همین دلیل است. که اختلاف دمای این دو جریان هیچ وقت نباید، به دلیل این که هیچ ماده ای ضریب انتقال حرارت بی نهایت ندارد. از دمای بحرانی (T pinch) که برابر حداکثر اختلاف دمای ممکن بین دو جریان سرد و گرم است، تجاوز کند.

اگر دو جریان به طور مستقیم با هم برخورد داشته باشند. دو خط از لحاظ افقی باید با هم تنظیم شوند. – که در این صورت گرم کردن و سرد کردن خارجی مورد نیاز است. که بتوان محدوده ایجادی به وسیله دمای بحرانی را رعایت کرد (تصویر 16).

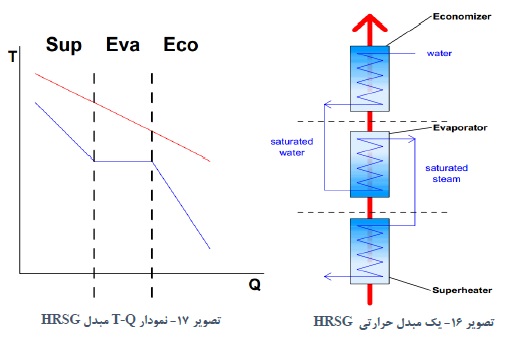

مدل بخارساز دارای بازیاب حرارتی

به عنوان یک مثال از ساخت یک مدل مبدل حرارتی، یک بخار ساز با بازیاب حرارتی (HRSG) به عنوان یک مبدل حرارتی تولید میشود. HRSG در واقع یک بویلر بدون کوره است. – HRSG حرارت مورد نیاز خود را. از گازهای حاصل از سوخت احتراقی در دو واحد خارجی به دست می آورد. – از آنجایی که در HRSG فقط با 2 جریان سروکار داریم.(گازهای حاصل به عنوان جریان گرم و بخار/آب به عنوان جریان سرد). می توان گفت که ساده ترین نوع مبدل حرارتی یک بویلر مدرن است. به دلیل این که حرارت دهی به آب در سه مرحله انجام می شود. (تصویر 6) مدل مبدل حرارتی معمولاً به حداقل بخش تقسیم می شود.

با واحد انتقال حرارت – که بخار شن در آن (اواپوراتور) انجام می گیرد – شروع می کنیم. با فرض این که آب به صورت مایع اشباع وارد اواپوراتور گردد و به صورت گاز اشباع خارج شود. حرارت انتقالی از گازهای حاصل برابر با حرارت مورد نیاز برای تبدیل آب به بخار است. تغییر فاز (جوش آب) در یک دمای معین اتفاق می افتد و لذا دمای آب/بخار در حین انجام عملیات تغییر نمی کند.

بویلر تولید بخار

برای پیش گرمایش آب قبل از ورود به اواپوراتور به یک واحد مبدل حرارتی دیگر نیاز است. به این واحد اکونومایزر می گویند و یک مبدل حرارتی از نوع تقاطع جریانی است. و بعد از اواپوراتور در جریان گازهای حاصل قرار می گیرد چرا که اواپوراتور نسبت به اکونومایزر به دمای بیشتری نیاز دارد.

واحد مبدل حرارتی که بخار اشباع را به حالت مافوق گرم می برد سوپرهیتر می نامند. سوپرهیتر بخار اشباع را تا بالاتر از دمای اشباع حرارت می دهد. تا وقتی که به حداکثر دمای مورد نیاز در طراحی برسد و بنابراین به بیشترین دمای ممکن نیاز دارد. و لذا در جریان گازهای حاصل جلوتر از بقیه واحدها قرارمی گیرد. حداکثر دمای بویلر توسط ویژگی های ماده ای که دیواره های سوپرهیتر با آن تولید و سپس تعیین می شود. مواد مقرون به صرفه امروزی می توانند تا دمای 550-600 را تحمل کنند.

نتیجه یک مجموعه مبدل های حرارتی یک HRSG (با یک سطح فشار) می شود. که می توان آن را در تصویر 16 دید و نمودار T-Q آن هم در تصویر 17 نمایان است.

مدل های مبدل حرارتی بویلرهای کوره دار

اکونومایزر اواپوراتور-همواره محدود کننده واحد انتقال حرارت آب/بخار است. سطوح دما و اختلاف دما بین گازهای حاصل و مایع قیود پیکر بندی را تعیین می کند. تغییرات احتمالی بخش انتقال حرارت معمولاً توسط تغییر وضعیت گازهای حاصل کنترل می شود. در یک بویلر کوره دار لازم است که سرد کردن به خوبی انجام شود. دمای اجزا نباید از 600 درجه سانتی گراد بیشتر شود. به همین دلیل بخش اواپوراتور چرخ آب/بخار درون دیواره های کوره قرار می گیرد. که بخار شدن، خنک سازی لازم را برای کوره که گرم ترین بخش بویلر است، فراهم می کند.

به دلیل این که کوره داخل بویلر است، گازهای حاصل با دمای بالاتر از 1000 درجه سانتی گراد به دست می آیند. بعد از اینکه گازهای حاصل حرارت خود را صرف ایجاد بخار می کنند. هنوز هم تا حد زیادی گرم هستند برای خنک کردن بیشتر گازها در راستای افزایش بازده. می توان از این گازها برای پیش گرم کردن هوای مورد استفاده برای احتراق استفاده کرد. به وسیله ای که برای این منظور کاربرد دارد. پیش گرم کن هوا می گویند.

بویلر تولید بخار

در نتیجه یک مبدل حرارتی برای بویلرهای کوره دار تولید می شود (مثل بویلر RCF،بویلر Grate).

نیاز مردم به انرژی رو به افزایش است. و با توجه به محدود بودن سوخت های تجدید ناپذیرف بویلرهای بخار به علت قابل اطمینان و به صرفه بودن. روز به روز بیشتر در صنایع مورد توجه قرار می گیرند. منظور از بویلربخار یا همان بخار ساز تمام سیستمی است که برای انتقال حرارت به آب جهت تولید بخار مورد نیاز توربین ها و… مورد استفاده قرار می گیرد. سازو کار بویلرها به صورت ساده به این گونه است. که در محفظه احتراق، سوخت محترق می شود و گرمای آن به آب انتقال می یابد در نتیجه آب بخار می شود. بسیار مهم است که توسط تغییر میزان سوخت و آب ورودی فشار بویلر ثابت بماند.

بویلر تولید بخار

سه عملکرد کلی در بویلر صورت می گیرد. که به ترتیب افزایش دما آب تا قبل از نقطه جوش یا پیش گرمایش. تغییر فاز آب از مایع به بخار شدن و افزایش دمای بخار یا سوپرهیتینگ می نامند. منظور از سوختن واکنش شیمیایی سریعی است که گرما و نور ایجاد می کند. بیشتر سوخت ها ترکیباتی از کربن و هیدروژن هستند که هیدروکربن می نامند. هیچ سوختی کامل نیست و همه سوخت ها مقداری مواد غیر قابل اشتعال در خود دارند. با توجه به نحوه سوختن، احتراق ها به سه دسته ایده آل – کامل و ناقص طبقه بندی می شوند. بویلرها به دو نوع Water tube و Fire tube طبقه بندی می شوند.

که در نوع Water tube لوله های آب به طور مستقیم در معرض گازهای حاصل از احتراق قرار می گیرند. و برای معیارهای صنعتی مناسب تر هستند. مبدل های حرارتی به دو نوع کلی جریان همسو و ناهمسو تقسیم می شوند. که انواع پیچیده تر از ترکیب این ها حاصل می شوند. در بویلرها پیش گرمایش آب قبل از ورود به اواپوراتور می تواند بازده دستگاه را تا حد زیادی بالا ببرد.

بویلر تولید بخار

جواد صفربیگی- دانیال بی آزار-دانشگاه علم و صنعت ایران

فولاد های مورد استفاده در بویلر واترتیوب

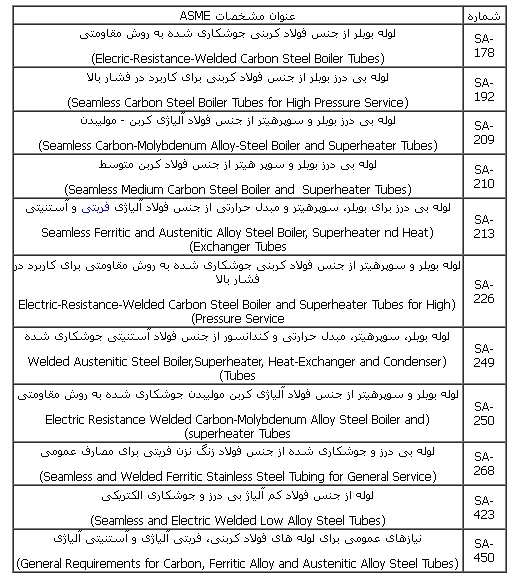

انتخاب فولادهای مورد استفاده در بویلر واتر تیوب (Steel Materials used Water – tube Boilers). و جوشکاری آن ها، یکی از مهمترین پارامترهای طرای بویلر به شمار می روند. شرایط کاری بویلر به لحاظ دما، فشار، نوع محیط و عمر کارکرد لوله ایجاب می کند. که طراحان بویلر خواص فولادهای مورد استفاده در بویلر واتر تیوب را به دقت مورد توجه قرار دهند. در بویلرها، عموماً از چهار دسته فولاد کربنی (کم کربن، متوسط و پر کربن)، کربن-مولیبدن، کروم-مولیبدن وفولادهای آستنیتی استفاده می شود. لوله های بویلر توسط روش های جوشکاری قوس دستی، زیر پودری (برای جوشکاری درام) و تحت اتمسفر محافظ به یکدیگر متصل می شوند.

بررسی فولادهای بکار رفته در قسمت های مختلف بویلر

در بویلر از فولادهای آلیاژی متنوعی استفاده میشود. درون بویلر های بزرگ در مجموع 480 کیلومتر لوله از قطر خارجی 1.9 تا 7.6 سانتی متر. در قسمت های واتروال، سوپر هیتر، اکونومایزر و دیگر اجزا می تواند وجود داشته باشد. و محدوده دمایی آب یا بخار در لوله ها. از 177 درجه سانتی گراد در ورودی اکونومایزر تا دمای 566 درجه سانتیگراد در خروجی هدر سوپرهیتر نهایی می رسد. جنس لوله های کاربردی در هر قسمت بویلر، بستگی به دمای فلز در آن قسمت دارد. در واقع پارامتر دما از مهمترین شاخص های انتخاب مواد در لوله های بویلر به شمار می رود. استانداردهای مختلف، آلیاژهای متنوعی را برای اجزای بویلر با توجه به شرایط کاری؛ ارائه کردند. جدول زیر فولادهای معمول کاربردی در بویلر را مطابق با استاندارد ASME نشان می دهد.

با توجه به معیار دما به عنوان مهمترین پارامتر انتخاب آلیاژ برای اجزای بویلر مطابق تجربه شرکت ها و ملاحضات قابل ارائه توسط استانداردها. جداول زیر ماکزیمم دمای مورد استفاد برای اجزای بویلر را نشان می دهند.

با بررسی جداول، می توان نتیجه گرفت. که به طور کلی در درجه حرارت کم از فولادهای ساده کربنی با میزان کم کربن (استحکام پایین). برای شرایط فشار متوسط و دمای بالاتر از فولادهای با کربن متوسط (استحکام متوسط). و در قسمت های با فشار بالا و در لوله های با قطر زیاد (پایپ ها) از فولاد با کربن بالا استفاده می شود. در فولادهای ساده کربنی کاربیدهای موجود در زمینه، در دمای حدود 427 درجه سانتی گراد به گرافیت تبدیل می شود (پدیده گرافیت شدن).

بویلر تولید بخار

با افزایش عنصر مولیبدن دمای گرافیته شدن از 427 به 468 درجه سانتی گراد افزایش می یابد. در واقع مولیبدن باعث پایداری ساختار فولاد در دماهای بالاتر می شود. اضافه کردن کروم علاوه بر افزایش مقاومت به اکسیداسیون، باعث افزایش استحکام آلیاژ در دمای بالا نیز می شود. فولادهای زنگ نزن فریتی و آستنیتی SA-249 و SA-213 جهت استفاده در دمای بالا مورد تأکید است. در ارتباط با خواص مکانیکی و ابعادی لوله ها در دماهای مختلف کاری، جداول متعددی را بیان می کنند.

فولاد رسول دلاکان

با سالها تجربۀ ارزشمند و گرانبها در عرصه تأمین و توزیع انواع ورق آلیاژی و انواع فولاد آلیاژی. و با گواهینامه ها و آنالیزهای معتبری که ضمیمه محصولاتش به مشتریان خویش میها می کند. توانسته رضایتمندی مشتریان خویش را همواره فراهم آورد.

صنعتگر شریف و گرامی از اینکه ما را جهت خرید کالا (فولاد آلیاژی) مورد نیاز خویش. انتخاب می نمایید از شما سپاسگزاریم.

ارتباط با ما

02128423820 – 09122136675

واتس آپ: 09122136675 – فکس: 02128423820

اینستاگرام: fooladdalakan

ایمیل : fooladrasuldalakan@gmail.com