چرخ فولادی-تأثیر رفتار سایشی چرخ های فولادی بر ایمنی سیر قطار

تأثیر بهبود رفتار سایشی چرخ های فولادی بر ایمنی سیر قطار (مطالعه موردی: واگن مسافری مسیر تهران – میانه)

سامانه بین شهری حمل و نقل ریلی مسافری ایران. به منظور افزایش طول عمر چرخ های فولادی خود در سال های گذشته. برای اولین بار اقدام به استفاده از فولاد گرید B5T نموده است. در این مقاله رفتار سایشی این چرخ ها با استفاده از اندازه گیری میدانی مورد مطالعه قرار گرفته. و تأثیر آن بر تداوم سیر ایمن قطار بررسی شده است. به این منظور یک واگن مسافری در سال 1387. پس از آماده سازی در مسیر تهران – میانه به سیر فرستاده شد.

واگن مزبور در مدت سیر پنج ماهه خود تحت نظارت بوده. و پروفیل (نیمرخ) چرخ های آن به طور متناوب در ایستگاه تهران اندازه گیری شد. نتایج اندازه گیری ها نشان داد که در مقایسه با گرید فولاد B2N. که در سال 1382 در همین مسیر مورد مطالعه قرار گرفته بود. گرید فولاد B5T در یک مسافت برابر دارای میزان سایش کمتر (40%) متقارن (با تفاضل 25% دریک محور). و در نتیجه ایمنی سیر بیشتر است.

هندسه (پروفیل) چرخ یکی از عوامل رفتار سایشی به ویژه در ناحیه های لبه و غلتشگاه بوده. و در تعیین شرایط خروج از خط تأثیر گذار است. در صورت بالا بودن میزان سایش چرخ ها احتمال خروج از خط واگن افزایش یافته. و ایمنی سیر قطار به مخاطره می افتد. میزان زیاد سایش چرخ های قطار مسافری برای یک ناوگان محدود، یکی از مهمترین مشکلاتی است. که راه آهن ایران همواره در سال های گذشته با آن رو به رو بوده. و عمدتاً به لحاظ اقتصادی و به ندرت از نظر ایمنی هزینه های هنگفتی را در پی داشته است.

این میزان زیاد سایش که در برخی موارد به چند برابر نرخ سایش در خطوط ریلی اروپا می رسد. (پنجاه هزار کیلومتر در مقایسه با یک میلیون کیلومتر کارکرد). به ویژه در مسیرهایی از شبکه ریلی مطرح است که دارای قوس های تند و به تعداد زیاد می باشد. به علاوه، سایش نامتقارن چرخ های دو طرف واگن نیز بر مشکلات تعمیر و نگهداری چرخ ها افزوده است.

تا کنون تحقیقات زیادی به منظور مقابله با نرخ زیاد سایش در چرخ های قطار صورت گرفته. که تا حدودی نیز توانسته به حل این مشکل کمک نماید. شیوه های انجام مطالعه در این زمینه متفاوت بوده. و شامل مدلسازی و بهینه سازی، شبیه سازی، آزمون های میدانی و تحلیل نظری می باشد. جاهد و همکاران در مطالعه عددی خود. پروفیل IRI1002 را بعنوان پروفیل چرخ بهینه و سازگار با خطوط و شرایط ریلی ایران معرفی نمودند. کریمی و همکاران با هدف کاهش اصطکاک در ناحیه فلنج چرخ و در نتیجه کاهش میزان سایش. به بازرسی سیستم های روانکاری در ناحیه جنوب و راه کارهای رفع خرابی موجود در آن ها پرداختند. ملاطفی از طریق مطالعه میدانی، تأثیر بوژی ها در سایش چرخ و نیز کارایی پروفیل BRP8. را در سیستم ریلی ایران مورد بررسی قرار داد.

اسدی لاری و کپور در مطالعه تجربی خود. سایش نامتقارن در چرخ های واقع در دو طرف قطار را نشان داده و به بررسی عوامل آن پرداختند. آنها جهت رفع مشکل سایش نامتقارن و نیز دستیابی به میزان کاهش یافته سایش پروفیل، تغییر جبهه واگن در مقصد را در طول دوره آب بندی چرخ پیشنهاد دادند.

اسدی لاری و هاشمی در یک سلسله مقالات منتشره، رفتار شکست گریدهای مختلف فولادی مورد کاربرد در راه آهن ایران را با استفاده از آزمایش های منوتونیک مورد بررسی قرار دادند. از دیگر فعالیت های عملی انجام شده در ایران با هدف کاهش میزان سایش می توان به اصلاح خطوط با حذف قوس های تند، تعویض و تعمیر خطوط با عمر بالا و تعویض گرید فولاد ریل ها. و چرخ های مورد استفاده در سیستم حمل و نقل ریلی ایران اشاره نمود.

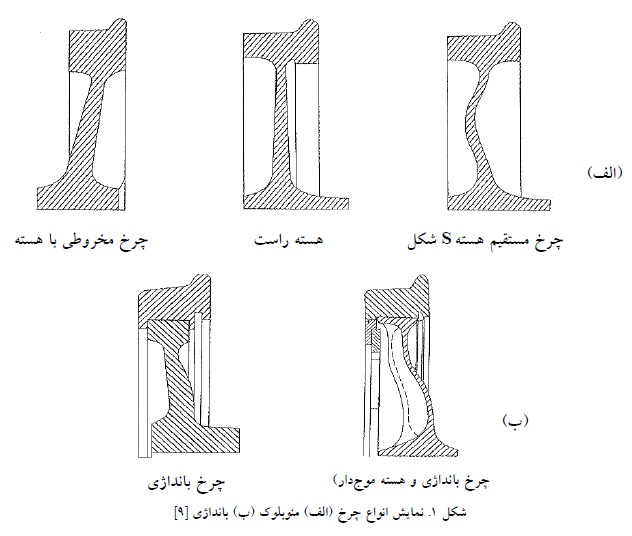

در بخش مسافری راه آهن ایران، دو نوع چرخ منوبلوک و بانداژی مورد استفاده قرار می گیرد. نوع منوبلوک به صورت یک تکه بوده. و با رسیدن قطر آن به یک حد مجاز در اثر سایش و تراش های متناوب. کل چرخ اسقاط می گردد. ولی نوع بانداژی به صورت چند تکه بوده. و از دو قسمت اصلی طوقه (و زوار فولادی) و هسته تشکیل شده است. با سایش تدریجی طوقه و کاهش قطر، این بخش از روی هسته دمونتاژ و جایگزین شده. و چرخ نو مجدداً در سیر مورد استفاده قرار می گیرد. این امر باعث می گردد تا میزان ماده اسقاطی در چرخ های بانداژی کمتر از منوبلوک باشد. انواع چرخ های منوبلوک و بانداژی در شکل 1 نشان داده شده است.

پارامترهای مختلفی بر سایش چرخ مؤثر بوده که بارها توسط محققان مورد بررسی قرار گرفته است. از جمله این پارامترها می توان به هندسه تماس چرخ و ریل، بارگذاری استاتیکی و دینامیکی چرخ و ریل. قطر چرخ و خواص مکانیکی مواد چرخ اشاره نمود. از بین این موارد، و با توجه به تمایل شرکت راه آهن جمهوری اسلامی ایران (رجا). به ثابت ماندن نوع پروفیل (S1002)، تمرکز این مطالعه بر تغییر جنس چرخ (طبق استانداردهای ریلی موجود). و بررسی اثر آن بر روند سایش از منظر ایمنی سیر می باشد.

در چند سال اخیر از چرخ هایی با گرید فولاد مرغوب تر. به عنوان مهمترین راهکار کاهش نرخ سایش مد نظر قرار گرفته است. در همین راستا، از سال 1382 در کنار چرخ های با فولاد گرید B2N. چرخ های B3N نیز در راه آهن ایران مورد استفاده قرار گرفت. که تغییر چندانی در میزان سایش به وجود نیاورد. به علاوه راه آهن ایران از سال 1385 اقدام به استفاده از چرخ های با فولاد گرید B5T نموده. که از زمان استفاده این چرخ ها تا کنون، چگونگی سایش آنها مورد ارزیابی جدی قرار نگرفته بود.هدف این مقاله، بررسی و تحلیل آزمون میدانی رفتار سایشی چرخ های گرید B5T در ایران. و تأثیر آن بر سیر ایمن واگن است.

بدین منظور، دو چرخ – محور نو روی یک بوژی با قاب و کلیه تجهیزات نو سوار شده و پس از نصب زیر یک دستگاه واگن در مسیر تهران – میانه که جزء مسیرهای پر قوس به حساب می آید، مورد بهره برداری قرار گرفت. در طول سیر به طور متناوب پروفیل چرخ های این بوژی آزمایشی اندازه گیری شده. و پس از جمع آوری و ثبت پروفیل ها به تحلیل آنها پرداخته شده است.

الزامات و شیوه های بررسی ایمنی سیر

بمنظور اطمینان از سیر ایمن واگن،طبق استانداردهای موجود ریلی. ابعاد چرخ شامل پهنا، قطر و پروفیل باید دارای مقدار مجاز باشد. که در ابتدای آماده سازی چرخ-محور در کارخانه مکانیک مورد سنجش قرار می گیرد. دو بعد آخری در پست بازدید توسط مأموران فنی به طور متناوب با استفاده از ابزار مناسب. فرمان ویژه (شابلن) و کولیس مرکب اندازه گیری می شود.

در راه آهن ایران عمده توجه به ضخامت لبه چرخ می باشد. که در صورت کاهش مقدار آن تا حد مجاز (22 میلی متر طبق استاندارد ریلی). امکان شکست لبه در حین قوس پیمایی به علت ایجاد نیروهای بزرگ جانب مرکز وجود دارد. در حالیکه کاهش شیب لبه (ریشه فلنج) به کمتر از 6.5 میلی متر. چرخ امکان خروج از خط واگن را در محل قلب سوزن فراهم می آورد.

عوامل دیگری نظیر هانتینگ (تشدید حرکت جانبی بوژی). افزایش نسبت نیروهای جانبی به قائم (ضریب نادال) و نیز بی بار شدن چرخ ناشی از ناهمواری هندسی. خط امکان خروج از خط واگن را فراهم می آورد. همچنین کمانش خط می تواند به خروج از خط واگن بینجامد.

سایش و معرفی ساز و کارهای آن

سایش، فرآیند ناخواسته جدایش ذرات ماده ناشی از حرکت دو سطح بارگذاری شده در حالت خشک است. این پدیده از چند دهه قبل تا کنون از هر دو دیدگاه . متالورژیکی و مکانیکی مورد بررسی پژوهشگران متعددی قرار گرفته. و علت عمده آن تحمیل هزینه هنگفت سالیانه بر بودجه مالی صنایع مختلف و از جمله راه آهن. و نیز مخاطرات ایمنی مربوط به آن است.

سایش مطابق طبقه بندی کلی هاچینگز به چسبنده، ساینده و لایه ای شدن تقسیم گردیده است. از دیدگاه مکانیک تماس، دو عامل تنش پسماند و میزان کرنش سختی. به مقدار استحکام تسلیم اضافه شده. و قابلیت ماده را پس از اولین تماس افزایش می دهد. در مراجع علمی این ارتقای قابلیت، حد بهبودی الاستیک نامیده می شود. از همین دیدگاه به جدایش ذرات از سطح تماس ناشی از انباشتگی کرنش پلاستیک در یک راستا. پس از اتمام قابلیت کشامد ماده، سایش گفته شده است. این سازو کار جدایش تدریجی ذرات سایشی یا رچتینگ نام دارد. در راستای معرفی سازو کارهای سایش، مقالات متعددی توسط نویسنده اصلی منتشر شده که می توان به مراجع مراجعه نمود.

آزمون میدانی میزان سایش

برای بررسی میدانی رفتار سایشی چرخ های فولادی B5T،ابتدا دو محور نو مجهز به گریدهای مورد نظر انتخاب شد. پس از آن چرخ – محورهای انتخابی با استفاده از دستگاه پروفیل تراش موجود در کارخانجات مکانیک شرکت قطارهای مسافری رجا. بر اساس پروفیل استاندارد S1002 آماده گردید. برای حصول اطمینان از تأمین دقت مورد نظر استاندارد در مورد پروفیل به دست آمده. ابعاد هندسی چرخ های به قطر 920 میلی متر مورد اندازه گیری قرار گرفت.

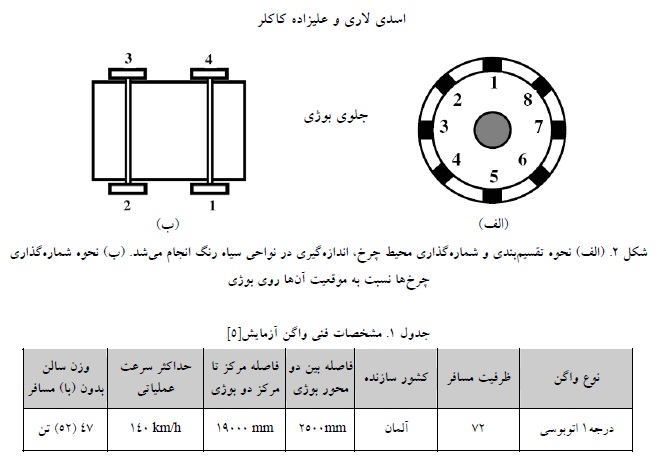

به منظور افزایش دقت اندازه گیری پروفیل در حین بهره برداری چرخ ها. محیط هر چرخ به هشت قسمت مساوی تقسیم و شماره گذاری شد (شکل 2 الف). در مورد هر چرخ، ابتدا در هر یک از هشت قسمت مشخص شده روی چرخ اندازه گیری پروفیل صورت گرفته. و نهایتاً میانگین آنها به عنوان پارامترهای مربوط به آن چرخ ثبت شد.

بوژی انتخاب شده برای این مطالعه از نوع MD36 و ساخت شرکت واگن پارس می باشد. برای کاهش تأثیر نقش تعمیرات بر کیفیت عملکرد بوژی و رفتار سایشی چرخ ها از قاب بوژی نو استفاده شد. علاوه بر این به منظور اطمینان از فقدان عیوب هندسی. مانند خیز غیر مجاز و یا تابیدگی قاب. (به ترتیب تیرهای طولی و عرضی اصلی در صفحات افقی و قائم). در ابتدا قاب بوژی بر روی میز آزمایش طبق نقشه و دستورالعمل موجود. تحت اندازه گیری ابعادی قرار گرفت. آنالیز ابعادی، صحت اندازه های قاب بوژی منتخب را تأیید نمود.

چرخ فولادی

در مرحله بعد، مونتاژ چرخ – محورها پس از پروفیل تراشی چرخ های آنها روی بوژی آزمایش انجام پذیرفت. برای مونتاژ چرخ – محور و بوژی از اجزای نو در سامانه تعلیق استفاده شد. تا بتوان با حذف تأثیر لقی اجزا، خستگی فنرها و تابیدگی قاب بوژی کارکرده. با اطمینان بیشتری به نتایج مطالعه استناد نمود. همچنین با توجه به نقش یاتاقان ها به عنوان رابط نیروهای اعمالی. از سوی بوژی به چرخ – محورها (و سپس توزیع بار روی ریل). علاوه بر انتخاب رولر برینگ های نو، سعی شد تا کار مونتاژ آنها نیز با نظارت دقیق صورت پذیرد.

در یکی از انواع سامانه ترمزگیری، ترمزهای کفشکی با توجه به تماس مستقیم با سطح چرخ. علاوه بر تولید گرمای زیاد و احتمال ایجاد ترک های حرارتی. در فرآیند سایش چرخ نیز مؤثر می باشند. به منظور حذف عامل تماس کفشک ترمز بر روی طوقه چرخ، بوژی آزمایشی منتخب از نوع اکسپرس بوده. که دارای سیستم ترمز دیسکی بر روی چرخ – محورها می باشند.

1

در نهایت، بوژی تجهیز شده به وسایل نو، زیر واگن درجه یک اتوبوسی (معروف به آلمان شرقی). نصب و آماده بهره برداری آزمایشی در محور تهران – میانه شد. برخی مشخصات فنی واگن آزمایشی در جدول 1 آمده است.

محور تهران – میانه علاوه بر دارا بودن قوس های زیاد برای بهره برداری واگن مورد مطالعه. فاقد دپوهای تعمیراتی در مسیر بوده و لذا می توان اطمینان داشت. که هیچگونه تغییری در ساختار بوژی نو مورد استفاده در تمام مدت انجام پروژه پیش نمی آید. مشخصات فنی مسیر تهران – میانه شامل طول، تعداد قوس، شعاع و طول قوس ها در جدول 2 ارائه شده است.

حداقل و حداکثر میزان دور در این مسیر 17 و 171 میلیمتر می باشد. واگن مجهز شده به بوژی MD36 و چرخ های بانداژی B5T در تاریخ 86/12/1 سیر خود را آغاز نمود. با آغاز سیر واگن، مرحله اندازه گیری و ثبت دوره ای تغییرات پروفیل چرخ های مورد نظر شروع شد. عملیات اندازه گیری پروفیل چرخ ها در دپوی جلو ایستگاه تهران با استفاده از دستگاه پروفیل نگار صورت می گرفت.

ثبت اطلاعات میدانی

با آغاز سر واگن مطالعاتی، اندازه گیری پروفیل چرخ ها و داده برداری با یک تناوب زمانی آغاز شد. با توجه بهه موقعیت قاب بوژی و استقرار چرخ روی ریل. بعضی از هشت نقطه مشخص شده روی هر چرخ در موقعیت هایی قرار می گرفتند. که عملاً امکان دسترسی به آنها وجود نداشت. لذا در هر مورد کار اندازه گیری در بعضی از این نقاط صورت گرفت. بنابراین تعداد نقاط اندازه گیری شده. به تناسب دسترسی به موقعیت در هر چرخ بین سه تا پنج مورد می باشد.

چرخ فولادی

در روزهای اولیه سیر، دوره تناوب عملیات داده برداری و اندازه گیری پروفیل چرخ ها کم بوده. و این کار تقریباً به طور متوسط هر دو روز یک بار انجام شد. علت این امر، شکل گرفتن پروفیل سایشی چرخ در طی دوره آب بندی است. به عبارت دیگر، در کیلومتراژهای اولیه سیر واگن، چرخ در تماس با ریل تحتب بارگذاری های بزرگ نرمال و مماسی به صورت پیوسته تغییر شکل می دهد .

تا به پروفیل سایشی برسد که سازگاری بیشتری با شرایط تماس دارد. این دوره از سیر، از اهمیت ویژه ای برخوردار بوده. و اندازه گیری پروفیل چرخ ها در این دوره در فواصل زمانی کوتاه صورت گرفت. پس از شکل گیری پروفیل سایشی، یعنی تقریباً از کیلومتر سیر بیست هزار به بعد. عملیات داده برداری در بازه های طولانی تری انجام پذیرفت. به طوری که بر حسب شرایط هر هفته یکبار این کار صورت گرفته و مقادیر ثبت می شد.

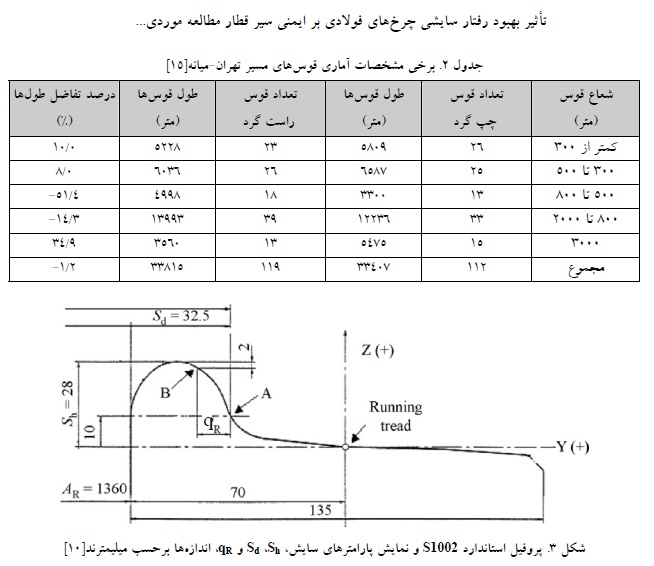

از پروفیل ثبت شده توسط دستگاه پروفیل نگار و مقادیر محاسبه شده توسط آن. سه پارامتر ارتفاع فلنج چرخ یا Sh، ضخامت فلنج یا Sd. و ضخامت ریشه فلنج یا qR طبق شکل 3 پارامترهایی هستند. که برای تعیین رفتار سایشی چرخ توسط استاندارد ریلی تعیین شده اند.

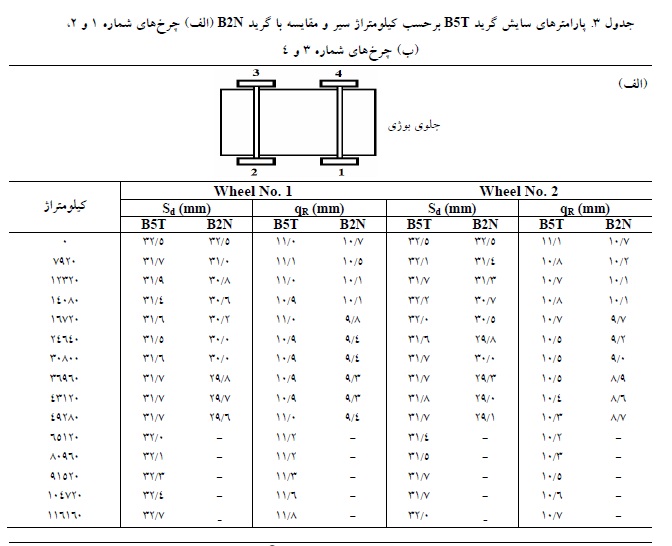

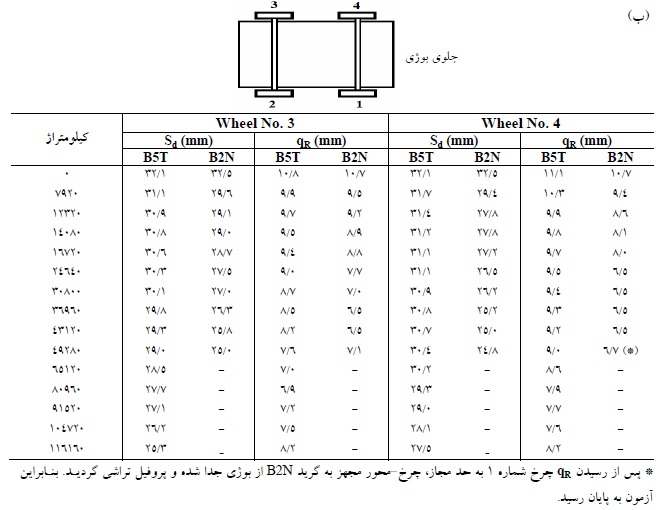

خلاصه ای از مقادیر Sd و qR بر حسب کیلومتراژ سیر. برای هر چهار چرخ مورد مطالعه در جدول 3 گردآوری شده است. جایگاه چرخ ها در محورهای اول و دوم بوژی در رفتار دینامیکی آن اهمیت دارد. همچنین موقعیت بوژی در آرایش واگن و قطار حائز اهمیت می باشد. با توجه به این توضیحات و نیز برای سهولت تشخیص علامت ها. نحوه شماره گذاری چرخ ها با توجه به موقعیت بوژی در شکل 2 ب نشان داده شده است.

در ضمن، اعداد 8 گانه مذکور. در دو چرخ یک محور در زمان شماره گذاری رو به روی هم قرار گرفتند. هر یک از مقادیر مربوط به پارامترهای سایش، میانگین مقادیر اندازه گیری شده می باشد. لازم به یادآوری است که ضخامت فلنج عامل مؤثر در حفظ استحکام فلنج چرخ در قوس ها بوده. و حد مجاز آن (22 میلیمتر طبق استاندارد ریلی) براساس قابلیت ماده و پیشگیری از شکست احتمالی. ناشی از نیروهای شعاعی (Y) محاسبه می شود. همچنین ضخامت ریشه (qR) عامل تعیین کننده ایمنی وسیله نقلیه. در هنگام عبور از ناحیه قلب سوزن و بازدارنده از خروج از خاط آن می باشد. بازه ابعادی این معیار سایشی چرخ 10/7 تا 6/5 میلیمتر است.

نتیجه آزمایش میدانی

خلاصه ای از نتایج آزمون میدانی گرید B5T به همراه نتایج حاصل از آزمون میدانی گرید B2N. در همین مسیر برای مقایسه در جدول 3 ارائه شده است. این جدول دو معیار مهم سایشی ضخامت فلنج و ضخامت ریشه فلنج را در کیلومتراژهای مختلف نشان می دهد. با توجه به اهمیت موقعیت بوژی در واگن و نیز چرخ – محورهای پیشرو و پیرو. چهار ستون به داده های هر بوژی طبق شکل اختصاص یافته است.

بحث و نتیجه گیری

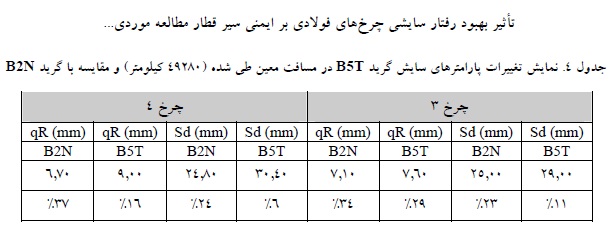

مشاهده رفتار سایشی چرخ های گرید B5T نشان دهنده. کاهش قابل ملاحظه میزان سایش در یک طول سیر برابر در مقایسه با گرید B2N می باشد. که در سال 1382 در همین مسیر مورد آزمون میدانی و تحلیل قرار گرفت. جدول 4 در بر دارنده درصد کاهش ضخامت و ریشه فلنج چرخ ها. (محاسبه مقادیر این معیارها نسبت به حالت نو). و در نتیجه بهبود میزان سایش چرخ پس از بکارگیری گرید B5T است. به طور مثال کاهش ضخامت فلنج در چرخ سوم. به ترتیب 11 و 23 درصد برای گریدهای B5T و B2N می باشد. علاوه بر این مزیت، ملاحظه می شود که روند سایش در ابتدای بهره برداری. از وضعیت مناسب تری نسبت به گرید B2N برخوردار بوده و تغییر آن شیب کمتری دارد.

از حدود کیلومتر بیست هزار به بعد، مرحله تغییر شکل پلاستیک چرخ ها. در یک روند پیچیده (کرنش متناوب پلاستیکی) به اتمام رسیده و مود سایش به حالت شدید. و فجیع تبدیل می گردد. به علاوه تفاضل معیارهای سایشی ضخامت و ریشه لبه (Sd و qR). در چرخ های سمت راست و چپ بوژی آزمایشی به علت سیر بدون تغییر جهت واگن در مقصد، ازدیاد یافته. و تجربه سایش نامتقارن در این آزمون میدانی با یک روند ملایم تر نیز تکرار شده است. مواردی که در یک بررسی مقایسه ای بر گرید B5T. نسبت به سایر گرید های فولادی چرخ بانداژی مترتب است، عبارتند از:

چرخ فولادی

-بعلت کاهش میزان سایش، از لحاظ ایمنی سیر واگن وضعیت مناسب تری نسبت به گرید B2N دارد.

-باتوجه به افزایش تاب کششی و به تناسب آن استحکام برشی این گرید. شرایط ماشین کاری چرخ فولادی تغییر می کند. عمق براده برداری و نرخ پیشروی ابزار برش در یک توان برابر ماشین مخصوص (هگن شاید) تغییر یافته. و برای پیشگیری از کاهش تعداد خروجی چرخ – محور در یک نوبت کاری دستگاه مذکور. باید از ابزار برش با کیفیت بهتر استفاده نمود. لذا هزینه های ماشین کایر افزایش و خروجی کارخانه اندکی کاهش می یابد. شایت علت اندکی افزایش اندازه ریشه فلنج (qR) در این گرید فولاد پش از پروفیل تراشی اولیه در این آزمایش. قصور احتمالی در تعویض پارامترهای ماشین کاری بوده است.

-از لحاظ مشخصات مکانیکی، تاب کششی و به تناسب حد تسلیم آن بالاتر است. در ابتدای بهره برداری از بوژی آزمایشی و چرخ های آن. چنانچه ناحیه تماس طوقه هر چرخ و تاج ریل در حد 115 میلیمتر مربع. و بار استاتیکی هر چرخ 6/5 تن متریک فرض شود. فشار تماس در حدود 560 مگاپاسکال به دست می آید. طبق مدارک فنی کارخانه سازنده چرخ گرید B5T. متوسط حد ارتجاعی این گرید در حدود 540 مگاپاسکال به دست آمده. که به رغم کمتر بودن از فشار تماس و قرار گرفتن در معرض ورود. به مرحله پلاستیک در اولین تماس چرخ و ریل. در مقایسه با گریدهای پایین تر فولادی دارای وضعیت مناسب تر می باشد. لذا به رغم امکان تغییر شکل اولیه پلاستیک گرید B5T در اولین تماس با ریل. توانایی بارگذاری آن به تدریج افزایش یافته و دورهه عملکرد آن بهبود می یابد.

-با توجه به افزایش درصد کشامد گرید B5T نسبت به B3N طبق مستندات فنی موجود. کاهش میزان سایش پس از دوره آب بندی چرخ این گرید قابل توجیه است.

-به رغم کاهش میزان سایش چرخ ها. و برای پیشگیری از سایش نامتقارن منجر به بروز ریسک خروج از خط واگن به راهبر ریلی توصیه می شود. که در دوره آب بندی چرخ ها در مسیر پر قوس از رویه تغییر جهت واگن در مقصد پیروی نماید.

دانشکده مهندسی راه آهن- دانشگاه علوم صنعت -دانشگاه صنعتی خواجه نصیرالدین طوسی

چرخ فولادی

فولاد رسول دلاکان

با سالها تجربۀ ارزشمند و گرانبها در عرصه تأمین و توزیع انواع ورق آلیاژی و انواع فولاد آلیاژی. با گواهینامه ها و آنالیزهای معتبری که ضمیمه محصولاتش به مشتریان خویش ارائه داده است. توانسته رضایتمندی مشتریان خویش را همواره فراهم آورد.

صنعتگر شریف و گرامی از اینکه ما را جهت خرید کالا (فولاد آلیاژی) مورد نیاز خویش. انتخاب می نمایید از شما سپاسگزاریم.

ارتباط با ما

09122136675 – 02128423820-09922704358

واتس آپ: 09122136675

اینستاگرام: fooladdalakan

ایمیل : fooladrasuldalakan@gmail.com