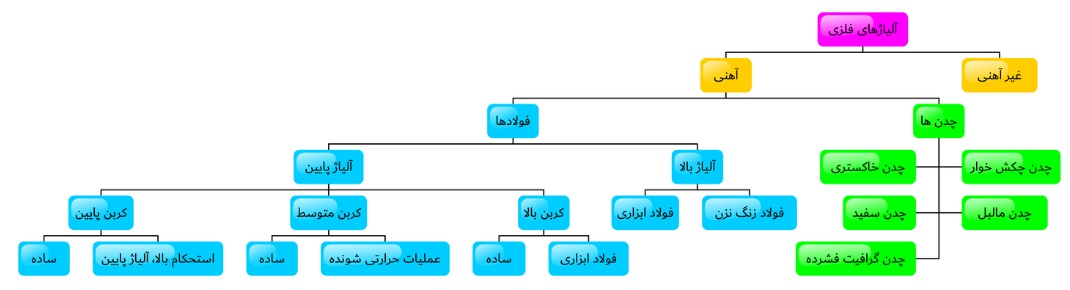

چدن – Cast Irons-آلیاژ آهنی-چدن خاکستری -چدن داکتیل-چدن مالیبل-چدن سفید-تولید چدن

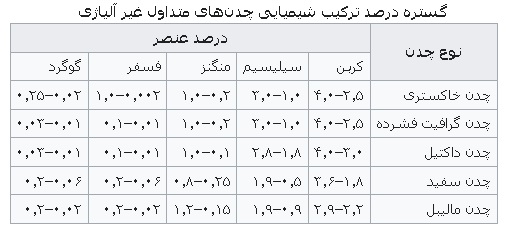

چدن ها (Cast Irons) خانواده ای از آلیاژهای آهنی هستند. که از آهن، کربن (از 2.11% تا تقریباً 4.5%) و سیلیسیم (تا 0.5 تا 3.0%) تشکیل می شوند.

چدن ها معمولاً حاوی 2.0% تا 4.0% کربن، 0.5 تا 3.0% سیلیسیم. کمتر از 1.0% منگنز و کمتر از 0.2% گوگرد هستند. عنصر سیلیسیم باعث ایجاد چندین اثر متالورژی در این آلیاژ می شود. سیلیسیم با توریج تشکیل یک اکسید سطحی کاملاً چسبیده. مقاومت در برابر اکسیداسیون و خوردگی چدن ها را افزایش می دهد. به همین دلیل، چدن ها به طور کلی مقاومت در برابر خوردگی بالاتری از اکثر فولادها دارند.

چدن ها، به استثنا نوع داکتیل، تا حدودی شکننده هستند. و به دلیل داشتن نقطه ذوب پایین، سیالیت بالا، قابلیت ریخته گری آسان، قابلیت ماشین کاری بالا. تغییر شکل ناپذیری و مقاومت به سایش بالا، به مواد مهندسی با دامنه وسیعی از کاربردها تبدیل شده اند. و در تولید انواع لوله ها، ماشین آلات، قطعات مورد استفاده در صنعت خودروسازی. مانند سرسیلندر، بلوک سیلندر و جعبه دنده به کار می روند. چدن ها همچنین در برابر تخریب ناشی از اکسایش و زنگ زدگی مقاومت بالایی دارند.

وجه تمایز چدن ها و فولادها، درصد کربن موجود در آنهاست. به نحوی که آلیاژ آهن حاوی تا 2 درصد کربن را فولاد و آلیاژ آهن. حاوی 2 الی 6.57 درصد کربن را چدن می نامند. کربن موجود در چدن ها به صورت گرافیت در زمینه پراکنده است. و این در حالی است که کربن در فولاد به صورت ترکیب بین فلزی سمنتیت (Fe3C) ظاهر می شود. و به این دلیل خواص مکانیکی و فیزیکی و شیمیایی فولادها با چدن ها متفاوت است.

از آنجایی که سیلیسیم به طور جزئی جایگزین کربن می شود. (هر دو عنصر در خارجی ترین لایه الکترونی خود 4 الکترون والانس دارند). دیاگرام فازی سه گانه ترکیب سه تایی آهن – کربن – سیلیسیم را می توان. با یک نمودار دوفازی بسیار ساده تر جایگزین کرد. در صورتی که مقیاس وزن – درصد – کربن با یک کربن معادل جایگزین شود. برای محاسبه این کربن معادل چندین فرمول وجود دارد. اما ساده ترین آنها درصد وزنی کربن به اضافه یک سوم درصد وزنی سیلیسیم است.

کربن معادل (CE) = درصد وزن کربن +یک سوم درصد وزنی سیلیسیم

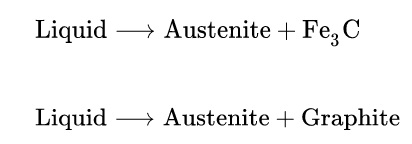

با استفاده از کربن معادل، از نمودار آهن – کربن دو-جزئی. می توان برای تعیین نقاط ذوب و محاسبه ریزساختارهای آلیاژهای سه جزئی آهن – کربن – سیلیسیم استفاده کرد. سیلیسیم همچنین باعث افزایش شکل گیری گرافیت به عنوان فاز پر – کربن. به جای شکل گیری ترکیب بین فلزی سمنتیت (Fe3C) می شود. در نتیجه واکنش یوتکتیک دو احتمال متمایز خواهد داشت.

در نتیجه ریزساختار نهایی چدن، یا حاوی ترکیب بین فلزی غنی از کربن Fe3C خواهد بود. یا حاوی کربن خالص در شکل گرافیت خواهد بود. رخ دادن هر کدام از این حالت ها بستگی به ترکیب شیمیایی فلز و چندین متغیر فرآیند دیگر دارد. از بین این دو، گرافیت فاز پایدارتری است و ساختار تعادلی واقعی است. تشکیل آن با خنک کاری آهسته، درصد کربن و سیلیسیم بالا. جداره ها و مقاطع ضخیم و سنگین، روش های تلقیح، و وجود گوگرد، فسفر، آلومینیوم. منیزیم، آنتیموان، قلع، مس، نیکل، و کبالت تقویت می شود. از طرف دیگر تشکیل سمنتیت (Fe3C) با خنک کاری سریع، درصد کربن و سیلیسیم پایین، مقاطع نازک. و افزودن عناصر آلیاژی تیتانیم، وانادیم، زیرکونیم، کروم، منگنز و مولیبدن تقویت می شود.

تولید چُدن

چدن از طریق ذوب مجدد سنگ آهن به همراه آهن و فولاد قراضه بدست می آید. و با طی مراحلی برای حذف عناصر ناخواسته مانند فسفر و گوگرد همراه است. بسته به نوع کاربرد، میزان کربن و سیلیسیم تا حد مطلوب (به ترتیب 2 تا 3.5 و 1 تا 3 درصد وزنی) کاهش داده می شوند. سایر عناصر نیز حین ریخته گری و قبل از شکل گیری نهایی، به مذاب افزوده می شوند. چدن به جز موارد خاص که در کوره بلند موسوم به کوره کوپل ذوب می شود. عمدتاً در کوره های القایی الکتریکی تولید می گردد. پس از تکمیل ذوب، مذاب به کوره نگهدارنده یا قالب ریخته می شود.

طبقه بندی چُدن ها

چُدن ها معمولاً براساس ریخت شناسی انجماد آنها از دمای یوتکتیک نامگذاری می شوند. اولین طبقه بندی انجام شده برای چدن ها در گذشته براساس رنگ سطح مقطع شکست آنها انجام گرفت. بر این اساس چدن ها به دو دسته کلی تقسیم شدند.

- چدن سفید: از آنجا که در این چدن ها، شکست امتداد صفحات کاربید آهن رخ می دهد. سطح مقطع شکست کریستالی آنها سفید است.

- چدن خاکستری: در این چدن ها، شکست در امتدد صفحات گرافیت رخ می دهد. به همین دلیل سطح مقطع شکست کریستالی آنها خاکستری است.

با ابداع متالوگرافی و با افزایش دانش در مورد چدن ها. طبقه بندی های دیگری بر اساس ساختار کریستالی آنها امکان پذیر شد.

براساس شکل گرافیت: گرافیت لایه ای (FG)، گرافیت کروی (SG). گرافیت فشرده یا کرمی شکل (CG)، گرافیت آبدیده (TG). ساختار گرافیت آبدیده یا تمپر گرافیت از طریق یک فرآیند حالت – جامد ایجاد می شود. که به آن مالیبل سازی (Malleabilization) گفته می شود.

چُدن خاکستری

چُدن خاکستری ریزساختار گرافیتی خاصی دارد که باعث می شود مقطع شکست آن به رنگ خاکستری باشد. در این نوع چدن ها تمامی یا قسمت اعظم کربن به صورت آزاد (گرافیت) رسوب می کند. از نظر وزنی رایج ترین نوع چُدن و پرکاربردترین ماده ریخته گری محسوب می شود. چُدن خاکستری عمدتاً حاوی 2.5 تا 4 درصد کربن، 1 تا 3 درصد سیلیسیم و مابقی آهن است. این نوع چُدن استحکام کششی و مقاومت به شوک کمتری نسبت به فولاد دارد. اما از نظر استحکام فشاری با فولاد کربنی کم و میان کربن قابل مقایسه است.

چُدن داکتیل

چُدن داکتیل یا چدن نشکن که در گذشته چدن نودولار یا گرافیت به شکل کره هایی کوچک می باشد. در چُدن داکتیل، مانند چُدن خاکستری، گرافیت یوتکتیک در حین فرآیند انجماد از آهن مذاب جدا می شود. اما با اضافه کردن مواد افزودنی خاص به مذاب قبل از ریخته گری. گرافیت به شکل کره هایی رشد می کند. و شباهتی به گرافیت های شکل گرفته در چُدن خاکستری ندارد. چدن حاوی گرافیت کره ای بسیار قوی تر از چدن خاکستری یا چدن مالیبل است. و قابلیت کشیده شدن و تغییر طول بیشتری قبل از شکست ناگهانی نسبت به آنها دارد. می توان این ماده را به عنوان یک ماده کامپوزیت طبیعی در نظر گرفت. که در آن گرافیت کروی خواص منحصر به فردی به چدن داکتیل داده است.

استحکام و چقرمگی نسبتاً زیاد چدن داکتیل در بسیاری از کاربردهای ساختاری. نسبت به چدن خاکستری یا چُدن مالیبل، به آن برتری می بخشد. همچنین از آنجایی که چدن داکتیل برای تولید کلوخه های گرافیت (graphite nodules) نیازی به عملیات حرارتی ندارد (در حالیکه چدن مالیبل برای تولید کلوخه های تمپر – کربن به عملیات حرارتی نیاز دارد). می تواند با چُدن مالیبل رقابت کند. هرچند برای تولید این کلوخه ها به یک عملیات تلقیح نیاز است. بازده قالب (Mold yield) (یعنی نسبت وزن قطعه ریختگی به وزن قالب). در چدن داکتیل نسبت به چُدن مالیبل معمولاً بالاتر است. چدن داکتیل را می توان با استانداردهای اشعه ایکس تولید کرد. زیرا تخلخل در مرکز حرارتی باقی می ماند. اما چدن مالیبل نمی تواند تخلخل را تحمل کند. زیرا حفره ها به سطح نقاط گرم مانند فیلت ها مهاجرت می کنند. و به صورت ترک ظاهر می شوند.

شکل گیری گرافیت در حین انجماد با یک افزایش حجم همراه است. که می تواند کاهش حجم ناشی از تغییر فاز مایع – به – جامد را خنثی کند. قطعات ریخته گری چدن داکتیل معمولاً در هنگام ریخته گری به رایزرهای بسیار کمی نیاز دارند. (رایزرها مخازنی از ماده مذاب در داخل قالب هستند. که در هنگام انقباض قطعه در اثر انجماد، آن را تغذیه می کنند تا عیوب ناشی از انقباض ایجاد نگردد). چدن های خاکستری معمولاً نیازی به رایزر ندارند. در عوض، فولادها و چدن مالیبل در هنگام ریخته گری به رایزربندی فراوان و سنگینی نیاز دارند.

از مزایای چدن داکتیل میتوان به راحتی ریخته گری و ماشینکاری. و نسب استحکام به وزن فوق العاده بالای آن اشاره کرد. همچنین هزینه ریخته گری چدن داکتیل از فولاد بسیار کمتر است.

چُدن سفید

سطع مقطع شکست چدن سفید به دلیل وجود فاز سمنتیت، سفید رنگ است. به دلیل درصد کربن کمتر و خنک کاری سریع تر، کربن در چُدن های سفید. و جای گرافیت، به شکل سمنتیت (Fe3C) که یک فاز شبه پایدار است، رسوب می کند. سمنتیت رسوب کرده ا مذاب به شکل ذرات بزرگی در فاز یوتکتیک تشکیل می شود. فاز دیگر این نوع چُدن آستنیت است. که طی فرآیند انجماد مارتنزیت تبدیل می شود. این کاربیدهای یوتکتیک درشت تر از آن هستند. که سخت گردانی رسوبی ایجاد کنند (مانند برخی فولادها که رسوب سمنتیت. با ممانعت از حرکت نابجایی ها در فاز زمینه فریت، از تغییر شکل پلاستیک جلوگیری می کند).

اما تا حدودی به دلیل سختی خود ذرات سمنتیت که بخشی از حجم ماده را اشغال می کنند، سختی کل افزایش می یابد به طوری که سختی چدن سفید بر اساس قانون مخلوط ها برآورد می شود. در هر صورت سمنتیت ها سختی را افزایش و چقرمگی را کاهش می دهند. از انجا که کاربید بخش بزرگی از ماده را می گیرد. چدن سفید را می توان نوعی سرمت به حساب آورد. چدن سفید برای بسیاری مصارف بیش از حد ترد است. ولی به لطف سختی خوب، مقاومت به سایش بالا و قیمت پایین. در ساخت قطعاتی چون سطوح در معرض سایش (مانند پروانه توربین). در سیستم آهن – کربن پایدار، تمامی کربن به صورت گرافیت ظاهر می شود.

چُدن مالیبل

چُدن مالیبل یا چُدن چکش خوار، ذاتاً از نوع چُدن های هیپو یوتکتیکی کم آلیاژی یا غیر آلیاژی هستند. جهت ایجاد گرافیت های کروی فشرده و حصول خواص مکانیکی. مانند استحکام و چکش خواری، عملیات آنیل کردن انجام می گیرد. پس از ریخته گری، کربن این چدن ها به شکل ترکیبی (ترکیب با آهن) بوده. و قطعات به صورت چُدن سفید درآمده که با فرآیند حرارتی بخصوصی به چُدن مالیبل تبدیل می شوند.

کربن این نوع چُدن بیشتر به صورت کره هایی (کلوخه) از گرافیت و با اشکال نامنظم می باشد. چُدن چکش خوار ابتدا به صورت چُدن سفید و با ترکیب شیمیایی مناسب ریخته می شود. سپس به هنگام آنیل از سمنتیت چُدن سفید، گرافیت جوانه زده و به صورت کروی رشد می کند. با تغییر دادن عملیات آنیل، می توان چُدن چکش خوار با خواص مکانیکی مختلف به دست آورد. از آنجا که ابتدا برای تولید چُدن سفید انجماد سریعی لازم است لذا ضخامت قطعات چُدن چکش خوار محدود است.

پس از اتمام مرحله اول آنیل، ساختار دارای کربن برفکی در زمینه آستنیت اشباع شده از کربن بوده. و در مرحله دوم می توان با تنظیم سرعت سرد کردن ساختار را از فریت تا پرلیت تغییر داد. شکل گرافیت در چُدن مالیبل (چکش خوار) کروی نبوده و به شکل برفکی می باشد.

متالورژی چُدن ها

هدف متالورژیست طراحی فرآیندی برای تولید چُدن با ساختاری است که خواص مکانیکی مورد انتظار را به همراه داشته باشد. مهم ترین عواملی که بر روی ساختار چُدن ها تأثیر می گذارد موارد زیر است.

- ترکیب شیمیایی

- نرخ خنک کاری

- عملیات بر روی مذاب

- عملیات حرارتی

معماری چُدنی

تاریخچه

نوعی از معماری است که چُدن در آن نقش اصلی ایفا می کند. این سبک، سبکی برجسته در انقلاب صنعتی بود. یعنی زمانی که چدن نسبتاً ارزان بود و فولاد هنوز فراگیر نشده بود. در اوایل عصر انقلاب صنعتی از چدن در ساخت کارخانه ها اغلب استفاده می شد. تا حدودی به خاطر فکر اشتباهی که می کردند و آن این بود که این ساختارها ضد آتش اند. چون به قدر کافی برای تحمل ابزار آلات سنگین مقاوم است. اما در مقابل آتش که معمولاً در این کارخانه اتفاق می افتاد آسیب پذیر بود.

چُدن همچنین بسیار در ساخت پل برای سیستم های جدید راه آهن. که اغلب نتایج وحشت ناکی داشت به کار می رفت. بعدها هم در خط ریل های زیر پل استفاده شد. که خطرات بسیاری داشت و جان دچندین نفر را گرفت. معماری چُدن برای چندین قرن استفاده می شد. به خصوص در معماری پیش از مدرن در قرن 18 انگلستان برای اولین بار. روش های تولید جدید چدن به صورت فراوان و ارزان در ساختمان های بزرگ را به کار برد. یکی از اولین و مهم ترین پل های آهنی در شوپ شایر احداث شد. که تقریباً تمام ساختار آن با چدن ساخته و تنظیم شده بود. کیفیت چدن استفاده شده در پل زیاد بالا نبود و نزدیک به 80 ترک در ساختار آن مشاهده شده است.

موارد استفاده

برای ساخت پل، لوله ها، درپوش چاه های خیابان، ماشین آلات و بسیاری چیزهای دیگر. تا زمان جایگزین شده فولاد استفاده می شد. شکل توسعه یافته اش به عنوان خرپای سقف، شاغول کردن. خطوط گازی و هم چنین پنجره های دکوراتیو استفاده می شده است.

معایت و مزایا

چدن دارای مزیت ها و معایبی در معماری است. در فشرده سازی قوی و در کشش و خمش ضعیف است. مقاومت و سختی آن مخصوصاً در حرارت بالا (هنگام آتش سوزی)بسیار پایین می آید.

فولاد رسول دلاکان

با سالها تجربۀ ارزشمند و گرانبها در عرصه تأمین و توزیع انواع ورق آلیاژی و انواع فولاد آلیاژی. با گواهینامه ها و آنالیزهای معتبری که ضمیمه محصولاتش به مشتریان خویش ارائه داده است. توانسته رضایتمندی مشتریان خویش را همواره فراهم آورد.

صنعتگر شریف و گرامی از اینکه ما را جهت خرید کالا (فولاد آلیاژی) مورد نیاز خویش. انتخاب می نمایید از شما سپاسگزاریم.

ارتباط با ما

09122136675 – 02128423820-09922704358

واتس آپ: 09122136675

اینستاگرام: fooladdalakan

ایمیل : fooladrasuldalakan@gmail.com