فولاد دوفازی-تأثیر کسر حجمی بینیت حاصل از عملیات حرارتی بین بحرانی بر خواص مکانیکی

فولاد دوفازی – تأثیر کسر حجمی بینیت حاصل از عملیات حرارتی بین بحرانی بر خواص مکانیکی. و رفتار شکست فولاد دوفازی فریتی – بینیتی

فولاد دوفازی

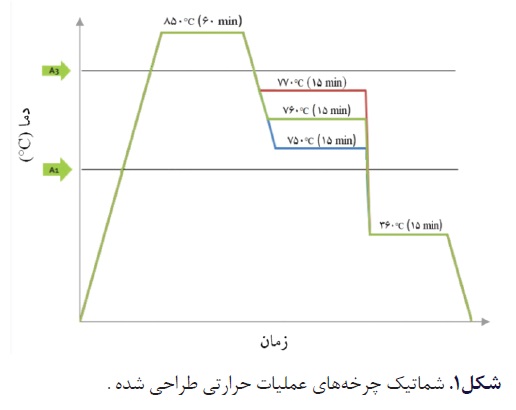

در این تحقیق توسط چرخه های عملیات حرارتی بین بحرانی آستنیته کردن در 850 درجۀ سانتیگراد به مدت 1 ساعت. سپس انتقال هر یک از نمونه ها به کوره با دماهای 760-770 و 750 درجۀ سانتیگراد به مدت 15 دقیقه. انتقال به حمام نمک 360 درجۀ سانتیگراد به مدت 15 دقیقه. و در نهایت سرد کردن تا دمای محیط در هوا). از(فولاد MO40) فولاد AISI 4140 ، نمونه هایی با ساختارهای دوفازی فریتی – بینیتی با درصدهای مختلف فاز بینیت حاصل گردید. سپس خواص مکانیکی نمونه ها توسط آزمون های مکانیکی مورد بررسی قرار گرفته است.

نتایج آزمایشات نشان می دهد. با افزایش کسر حجمی بینیت، استحکام تسلیم و استحکام کششی نهایی افزایش می یابد. در حالی که انعطاف پذیری و انرژی ضربه کاهش می یابد. با بررسی سطوح شکست نمونه ها توسط میکروسکوپ الکترونی مشاهده شد. که نوع شکست در نمونه های دو فازی به صورت مخلوطی از شکست ترد و نرم بوده. و ذرات ناخالصی سولفید منگنز منشأ و محل رشد و اشاعه ترک می باشد. و نیز با افزایش کسر حجمی بینیت، شکست ترد به نرم افزایش یافته است.

افزایش تقاضای صنعت اتومبیل سازی به مواد سبک وزن. جهت کاهش مصرف سوخت منجر به گسترش تولید ورق های فولادی استحکام بالای جدید شده است. از آنجا که شکل پذیری خیلی از فولادها با افزایش استحکام، کاهش می یابد. بسیاری از کارهایی که برای تولید فولادهای استحکام بالا انجام میشود. بر روی بهینه کردن شکل پذیری متمرکز شده است. تحقیق بر روی فولادهای دوفازی از سال 1975 میلادی آغاز شده است. مطالعات نشان داده اند. که آنیل میان بحرانی فولادهای کم آلیاژی در محدودۀ، دو فازی آستنیت. و فریت فولادهایی با ریز ساختار فریت – مارتنزیت یا بینیت تولید می کند.

که علاوه بر استحکام بالا، انعطاف پذیری بهتری نسبت به سایر فولادهای کم آلیاژ استحکام بالا. به روش های مختلف دیگری از رسوب سختی یا سخت گردانی محلول جامد سخت شده اند، دارا می باشد. حضور همزمان این دو ویژگی در فولادهای معمولی دیگر غیر ممکن است. و به خاطر همین ویژگی های منحصر به فرد فولادهای دوفازی، این فولادها بسیار مورد توجه قرار گرفته است. بیشترین استفاده از فولادها در صنعت اتومبیل و بدنه خودروها از فولادهای دوفازی می باشد. که دلیل آن منحصر به فرد بودن این فولاد از نظر استحکام و انعطاف پذیری است.

در حین جوشکاری فولادهای فریتی – مارتنزیتی، مارتنزیت موجود در نواحی متأثر از جوش. بازپخت شدید شده و سبب افت سختی و استحکام قابل ملاحظه در این نواحی می شود. بنابراین برای فاز دوم، از بینیت بجای مارتنزیت در این فولادها که تحت جوشکاری قرار می گیرند استفاده گردید. و سبب شد تحقیقاتی بر روی فولادهای فریتی – بینیتی انجام گیرد. در حقیقت فولادهای دوفازی فریتی – بینیتی زمانی استفاده می شوند. که نیاز به چقرمگی و انعطاف پذیری بیشتر بوده و استحکام در اولویت دوم باشد.

علاوه بر استحکام و انعطاف پذیری بالا، این فولادها نسبت به فولادهای معمول hsla. از خواص منحصر به فرد دیگری مانند انرژی ضربه بالا. نرخ کار سختی اولیه بالا و نسبت استحکام تسلیم به استحکام کششی پایین برخوردار می باشند.

سطح استحکام این فولادها بیشتر مرتبط با مقدار فاز سخت تر در ریز ساختار است. فولادهای دوفازی معمولاً دارای نسبت استحکام تسلیم به استحکام کششی پایینی هستند. بنابراین افزایش طول و انعطاف پذیری بیشتری دارند. (این نسبت برای فولادهای دوفازی تقریباً 0/6 و برای فولادهای HSLA تقریباً 0/8 است). بعلاوه رفتار کار سختی فولادهای دوفازی متفاوت با فولادهای HSLA می باشد. فولادهای HSLA به محض تغییر شکل، شکل پذیری خود را از دست می دهند.

اما بخاطر زمینه فریت نرم در فولادهای دوفازی، این مواد شکل پذیری خود را در حین تغییر شکل حفظ کرده. و توزیع کرنش در عرض مقطع تغییر فرم یافته بهتر می شود. و به همین دلیل در بسیاری از برنامه های کاربردی که به تغییر شکل های بزرگ پلاستیکی نیاز باشد. از فولادهای دوفازی استفاده می شود. محققان برای آنکه ساختار فریتی – مارتنزیتی یا فریتی – بینیتی. را از ساختارهای فریتی – پرلیتی حاصل از عملیات متداول بر روی فولادهی کم کربن. یا HSLA متمایز کنند، نام دو فازی را بر روی این نوع ریزساختارها و این نوع فولادها نهادند.

عملیات حرارتی بین بحرانی مهمترین روش برای تولید فولادهای دوفازی می باشد. این نوع عملیات حرارتی شبیه عملیات حرارتی مرسوم نرماله کردن یا کوئنچ تمپر است. در اثر عملیات حرارتی بین بحرانی به یک ریز ساختار فریتی – مارتنزیتی یا فریتی -بینیتی. به جاری ریزساختار فریتی – پرلیتی مرسوم می رسیم. اطلاع دوفازی به حضور فازهای فریت – مارتنزیت یا فریت – بینیت اشاره می کند. هرچند مقادیر اندکی پرلیت و آستنیت باقی مانده ممکن است وجود داشته باشد.

اکثر عملیات حرارتی های مرسوم بالای دمای AC2، در منطقه تک فازی آستنیت. به منظور دستیابی به 100% آستنیت با همان درصد کربن اولیه آلیاژ انجام می شود.در طی سرمایش ممکن است. مارتنزیت، بینیت، فریت، پرلیت با توجه به نرخ سرد کردن و سختی پذیری آلیاژ بدست آید. عملیات حرارتی بین بحرانی بنی دمای AC3، AC1 در دیاگرام فازی در ناحیه دوتایی (y+a). یا ناحیه بین بحرانی انجام می شود. با تبرید از دمای بین بحرانی نواحی که فریت موجود است. در ساختار دو فازی باقی می ماند. در حالی که آستنیت به مارتنزیت یا بینیت و حتی پرلیت می شود. این استحاله ها بستگی به نرخ تبرید و سختی پذیری آلیاژ دارند.

فولاد AISI 4140 که جز فولادهای HSLA است. و از دسته فولادهای کروم مولیبدن دار با کربن متوسط می باشد. در این تحقیق مورد استفاده قرار گرفت. این نوع فولادها که به فولادهای MO40 هم مشهور هستند. دارای تولید جهانی می باشد. و کاربرد فراوانی در صنایع مختلف دارد. هدف از انجام این تحقیق بررسی چگونگی تغییرات استحکام، انعطاف پذیری، سختی و انرژی ضربه فولاد AISI 4140 در برابر تغییرات کسر حجمی بینیت و همچنین اثر کسر حجمی بینیت بر رفتار و نوع شکست این فولاد میباشد.

مواد و روش تحقیق

در این مطالعه فولاد میکروآلیاژی AISI 4140 با قطر اولیۀ 20mm انتخاب شد. ترکیب شیمیایی این فولاد در جدول (1) آمده است.

در ابتدا محدوده دقیق دوفازی این فولاد با بهره گیری از تست دیلاتومتری بدست آمد. بدین منظور یک نمونه به قطر 5mm و ارتفاع 22mm با دقت بالا تراشکاری و دو سطح آن با دقت تراز شد. و در دستگاه قرار گرفت. و با آزمایش دیلامتری محدوده دمای بین بحرانی 781/2 درجۀ سانتی گراد – 742/1 بدست آمد. پس از مشخص شدن محدوده بین بحرانی، دماهای 750،760و 770 درجۀ سانتی گراد به عنوان دماهای بین بحرانی انتخاب شدند.

سپس نمونه ها پس از آماده سازی تا دمای 850 درجۀ سانتیگراد به مدت یک ساعت آستنیته شدند. و در ادامه جهت دوفازی کردن هر نمونه به ترتیب در کوره عملیات حرارتی جداگانه با دماهای 750،760 و 770 درجۀ سانتی گراد به مدت 15 دقیقه قرار گرفتند. تا ساختار دوفازی فریت و آستنیت تشکیل شود. سپس نمونه ها را از کوره خارج و داخل حمام نمک (نیترات سدیم) 360 درجۀ سانتیگراد به مدت 15 دقیقه قرار داده شدند. و سپس از حمام نمک خارج و در هوا تا دمای محیط سرد شدند. شماتیک عملیات حرارتی ذکر شده در شکل (1) آمده است.

همچنین یک نمونه تا دمای 850 درجۀ سانتی گراد به مدت یک ساعت آستنیته و سپس مستقیماً در حمام نمک با دمای 360 درجۀ سانتیگراد به مدت 15 دقیقه آستمپرینگ شد. تا ساختار کاملاً بینیتی برای مقایسه با ساختارهای دوفازی، حاصل شود.

فولاد دوفازی

نمونه ها پس از عملیات حرارتی، آماده سازی و پولیش شده و به وسیله محلول نایتال 4% اچ شدند. و با استفاده از میکروسکوپ نوری مدل BP-OLYMPUS و الکترونی (SEM) مدل VEGA/TESCAN ریزساختارهای حاصل، بررسی شد. برای تعیین درصد فازهای مختلف تشکیل شده در ریزساختار، تصاویر نوری نمونه ها توسط نرم افزار Image pro-Plus6.0 مورد آنالیز قرار گرفتند.

در ادامه نمونه های کشش پس از اعمال چرخه های عملیات حرارتی، با استاندارد E8M آماده سازی و به وسیله عملیات دستگاه کشش Santam و با دقت 1mm/min، این آزمون انجام و نتایج ثبت گردید. برای آزمون ضربه بعد از اعمال چرخه های عملیات حرارتی نمونه ها در ابعاد 10mm×10mm×55mm آماده سازی و توسط دستگاه ضربه شارپی SIT-300AC این آزمون انجام شد. در انتها با استفاده از میکروسکوپ الکترونی (SEM) و با مدل Philips XL30، سطح مقطع شکست نمونه ها بعد از تست ضربه شارپی مورد بررسی قرار گرفت.

نتایج بحث

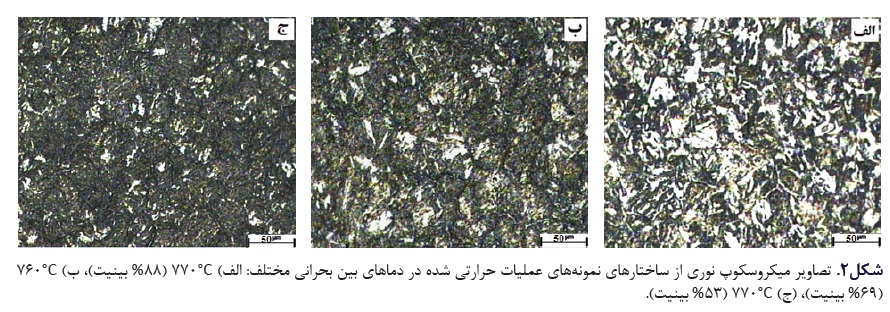

شکل (2) تصاویر میکروسکوپ نوری ساختارهای حاصل از عملیات حرارتی در دماهای بین بحرانی مختلف را نشان می دهد. مناطق روشن در این تصاویر فاز فریت و مناطق تیره فاز بینیت می باشد. و با توجه به این شکل مشاهده میشود. با افزایش دمای بین بحرانی درصد فاز بینیت افزایش می یابد.

با توجه به شکل (2) و نتایج آنالیز تصویری مشاهده میشود. با افزایش دمای بین بحرانی درصد حجمی فاز بینیت افزایش پیدا می کند.

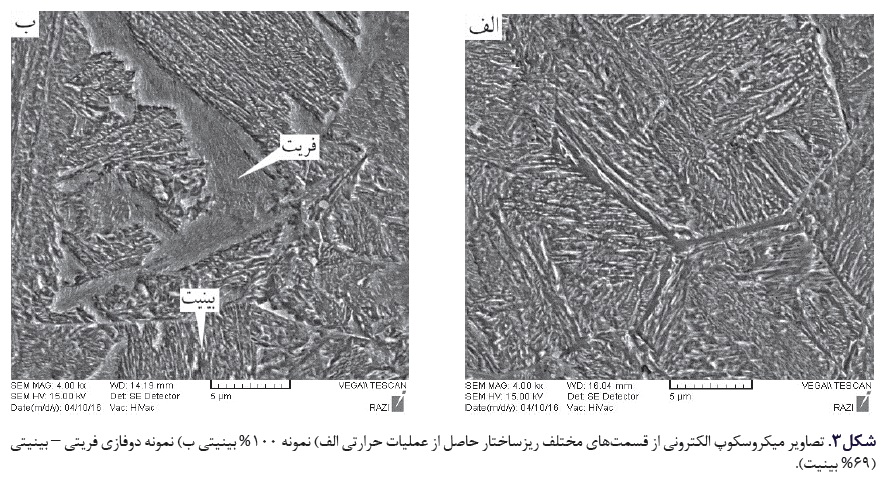

شکل (3) تصاویر میکروسکوپ الکترونی از فازها و قسمت های مختلف تشکیل شده در ریزساختار نمونه 100% بینیتی و دوفازی فریتی – بینیتی (با 69% بینیت) را نشان می دهد. دمای آستمپرینگ برای انجام چرخه های عملیات حرارتی 360 درجۀ سانتیگراد انتخاب شده است. و با توجه به نزدیک بودن این دما به دمای M5 این فولاد (340 درجۀ سانتیگراد)، فاز بینیت تشکیل شده در نمونه ها، که دارای تیغه های ظریف نیز میباشد، از نوع بینیت پایینی است.

شکل (4) نمودار تنش – کرنش مهندسی نمونه های دوفازی با درصدهای مختلف بینیت را نشان می دهد. همانگونه که در این شکل مشاهده می شود. نمودار تنش کرنش نمونه ها فاقد نقطه تسلیم بالایی و پایینی میباشد. که این از خصوصیات مهم فولادهای دوفازی به حساب می آید. نتایج جدول (2) نشان می دهد. که ساختار 100% بینیتی دارای بیشترین مقدار استحکام تسلیم و استحکام کششی می باشد. و با افزایش کسر حجمی فریت استحکام تسلیم و نهایی کاهش می یابد.

علت کاهش استحکام در ساختارهای فریتی – بینیتی نسبت به ساختار کاملاً بینیتی وجود نابجایی های متحرک در فاز فریت می باشد. با افزایش درصد حجمی فریت، بر تعداد نابجایی های متحرک افزوده شده و در نتیجه تسلیم در تنش های پایین تری رخ می دهد. تسلیم زودتر به معنی پایین تر بودن نسبت YS/UTS می باشد. به علاوه به دلیل کاهش نرخ کارسختی در اثر افزایش درصد حجمی فریت، استحکام کشش نیز با افزایش درصد حجمی فریت کاهش می یابد.

همچنین نتایج جدول (2) نشان می دهد. که نسبت استحکام تسلیم به استحکام کششی نهایی در ساختار فریتی-بینیتی کمتر از ساختار بینیتی می باشد. که این خاصیت از ویژگی های مهم فولادهای دوفازی محسوب می شود. و با افزایش درصد حجمی فریت این نسبت کاهش بیشتری پیدا می کند. این پدیده نشان می دهد که افزایش درصد حجمی فریت تأثیر بیشتری بر تنش تسلیم دارد. و استحکام تسلیم نسبت به استحکام کششی با سرعت بیشتری کاهش می یابد.

شکل (4) نشان می دهد رفتار ناحیه الاستیک در هر چهار ساختار فریتی – بینیتی مشابه بوده ولی ناحیه تغییر شکل پلاستیک آنها متفاوت می باشد. همچنین مشاهده می گردد. که منحنی های تنش – کرنش مهندسی برای ساختارهای فریتی – بینیتی با درصد متفاوت بینیت بسیار شبیه هم بوده و با منحنی تنش – کرنش مهندسی برای ساختار بینیتی اختلاف دارند. این پدیده نشان میدهد. که افزایش درصد حجمی فریت تأثیر زیادی بر رفتار کششی ساختارهای دوفازی فریتی – بینیتی فولاد مورد استفاده ندارد.

با توجه به جدول (2) می توان مشاهده کرد ساختار کاملاً بینیتی کمترین مقدار درصد ازدیاد طول یکنواخت و درصد ازدیاد طول کل را دارا می باشد. و با افزایش درصد حجمی فریت این مقادیر افزایش می یابد. علت این امر وجود فاز نرم فریت است. که دارای انعطاف پذیری بالاتری نسبت به بینیت می باشد.

دانشکده متالورژی دانشگاه سمنان (مهندسی متالورژی)

فولاد رسول دلاکان

با سالها تجربه ی گرانبها در زمینه ی تأمین و توزیع. و عرضه انواع ورق آلیاژی، انواع فولاد آلیاژی با اشکال مختلف تولیدی .از جمله ورق- میلگرد ، تسمه، پروفیل،میلگرد با استاندارد و گواهینامه های روز دنیا. در سراسر ایران فعالیت مینماید.

صنعتگر گرامی از اینکه ما را جهت خرید فولاد آلیاژی مورد نیاز خویش انتخاب می نمایید سپاسگزاریم.

ارتباط با ما: 09122136675 – 02128423820

fooladrasuldalakan@gmail.com

فولاد دوفازی