انواع ترک گرم در جوش-فروش فولاد آلیاژی-قیمت مناسب فولاد آلیاژی-فولاد ضد زنگ

نواع ترک گرم در جوش-انواع ترک گرم در جوش-فروش فولاد آلیاژی-قیمت مناسب فولاد آلیاژی-فولاد ضد زنگ

ترک گرم (Hot Crack) یک ناپیوستگی از نوع شکست است. که حین انجماد فلز جوش یا سرد شدن آن در فلز جوش یا در منطقه متأثر از حرارت (HAZ) رخ می دهد.

و بر اساس محل و دماهای تشکیل آن دارای سه نوع ترک انجمادی (Solidification Crack). ترک ذوبی (Liquation Crack) و ترک افت انعطاف پذیر (DDC) است. ترک انجمادی در فلز جوش و ترک ذوبی در منطقه ذوب جزیی (FL). رخ داده و هر دو در محدوده دمای تردی فلز جوش (DTR) اتفاق می افتد. با ساختار FCC در فلز جوش یا در منقطه متأثر از حرارت در محدوده دمای افت انعطاف پذیری (DTR) اتفاق می افتد.

عواملی از قبیل دامنه انجماد، فاز اولیه انجماد، کشش سطحی مذاب در مرز دانه ها. مقدار و توزیع مذاب حین انجماد نهایی، ساختار دانه فلز جوش، تنش های انقباضی و هندسه جوش. بر حساسیت فلز جوش به ترک گرم مؤثر می باشد.

مقدمه

جوش پذیری یک فلز نقش مهمی در طراحی جوشکاری یک سازه و عملکرد آن دارد. بنابراین فاکتورهایی هنگام ارزیابی جوش پذیری فلز جوش و فلز پایه در نظرگیری می شود. این فاکتورها عبارتند از: امکان اجرای جوشکاری، پایداری قوس، حساسیت به حفره در فلز جوش، سیالیت فلز جوش. استحکام، خواص خستگی، مقاومت به اکسیداسیون فلز جوش، مقاومت به خوردگی، مقاومت فلز جوش به ترک گرم و غیره (1). در میان این خواص، در جوشکاری آلیاژهای فلزاتی از قبیل آلومینیوم، نیکل و فولادهای زنگ نزن آستنیتی. به مقاومت فلز جوش در برابر ترک گرم توجه بیشتری می شود.

ترک گرم یک ناپیوستگی از نوع شکست و ترکی است که در یک فلز هنگام انجماد یا در دمای بالا اتفاق می افتد. این ترک می تواند در HAZ و یا در فلز جوش باشد (2). که بر اساس محل و دماهای تشکیل آن به ترک انجمادی، ترک ذوبی و ترک افت انعطاف پذیری دسته بندی می شود. دماهای تشکیل ترک گرم شامل محدوده دمای ترک فلز جوش (BTR) و محدوده دمای افت انعطاف پذیر (DTR) (3).

1- انواع ترک گرم

1-1- ترک انجمادی

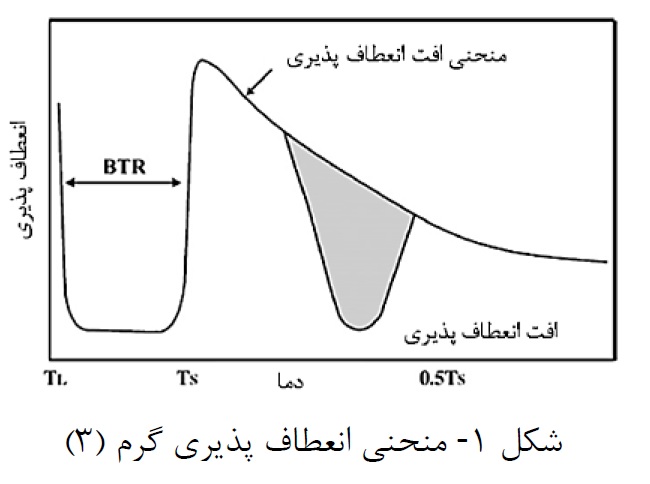

نمودار انعطاف پذیری برای انعطاف پذیری گرم عادی و برای یک ماده با افت انعطاف پذیری گرم. (قسمت خاکستری رنگ) در شکل 1 نمایان و مشخص است. ترک انجمادی معمولاً در خط مرکزی فلز جوش در حال انجماد و در محدوده دمای تردی فلز جوش (BTR) اتفاق می افتد. تشکیل ترکیبات زود ذوب یوتکتیک می تواند BTR را از TL تا TE گسترش دهد (4).

انواع ترک گرم در جوش

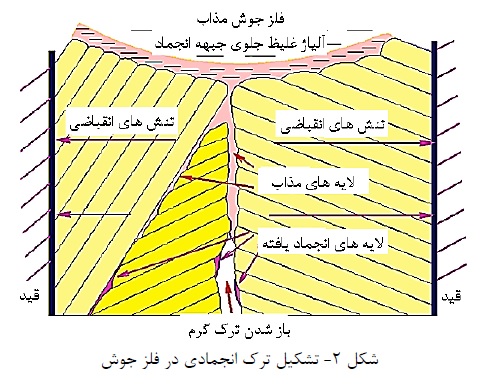

به دلیل غلظت بیشتر عناصر در جلوی جبهه انجماد، دمای مذاب جبهه انجماد. کمتر از دمای انجماد کل مذاب است (در صورتیکه ضریب جدایش بیشتر از یک باشد). بنابراین مذاب باقی مانده حین انجماد می تواند بین دانه ها جاری شده و یک لایه نازک در مرز دانه ها تشکیل دهد.

انقباض مناطق انجماد می یابد و نیز انقباض فلز پایه هنگام سرد شدگی. باعث وارد شدن تنش های کششی از دو طرف به لایه های مذاب شده. و در صورتی که مقادیر تنش های انقباضی بیشتر از حدود 1 بار باشد. این تنش ها می تواند لایه های نازک مذاب موجود در مرز دانه ها را باز کند. و ترک انجمادی را تشکیل دهد (شکل 2) (5).

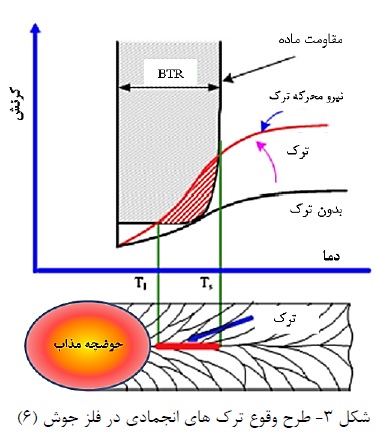

در واقع تشکیل ترک انجمادی رقابت بین مقاومت ماده به ترک و نیز محرکه ترک حین انجماد فلز جوش است. پارامتر تعیین کننده مقاومت ماده، نمودار انعطاف پذیری در BTR. حین انجماد است در حالی که پارامتر تعیین کننده نیرو محرکه ترک، کرنش های مکانیکی دارای انباشتگی در BTR است. که هر دو پارامتر تابعی از دما هستند. ترک انجمادی زمانی اتفاق می افتد که نیرومحرکه ترک بزرگ تر از مقاومت ماده به ترک در BTR شود (شکل3).

انواع ترک گرم در جوش

2-1- ترک ذوبی

ترک ذوبی در PMZ زیر خط ذوب (FL) اتفاق می افتد. و میتواند در فلز پایه یا فلز جوش گسترش یابد.

حرارت ورودی جوشکاری می تواند باعث ذوب موضعی زمینه، ذرات کاربیدی، ترکیبات بین فلزی، ذرات یوتکتیک و ناخالصی ها در PMZ شود. با عبور منبع حرارتی، مذاب یوتکتیک متشکل از مناطق ذوبی. با گسترش در مرزدانه ها یا با تشکیل حوضچه های مذاب درون دانه ها. شرایطی شبیه ترک گرم را به وجود می آورد که در نهایت باعث ترک ذوبی خواهد شد (4).

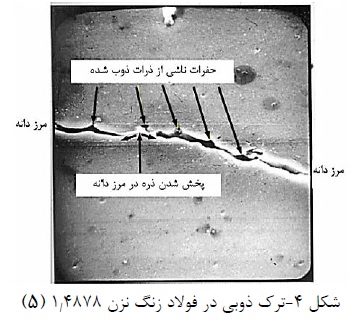

ترک ذوبی نسبت به ترک انجمادی محدود کننده تر است. چون در فلز پایه اتفاق می افتد و ترکیب شیمیایی آن در فرایند جوشکاری تحت کنترل نیست. شکل 4 ترک ذوبی در فولاد زنگ نزن 1.4841 (به دلیل حضور 0.0067 بور در ترکیب) را نشان می دهد. حفرات نشان داده شده ناشی از ذرات ذوب شده ای است که مذاب آنها وارد مرز دانه ها شده است. در این شکل ذره مذابی دیده می شود. که در حال پخش شدن در مرز دانه است. ترک در PMZ متأثر از تنش های حرارتی وارده، تنش های انقباضی و نرخ پر کنندگی است (7).

3-1-ترک افت انعطاف پذیری

DDC یک پدیده حالت جامد است که معمولاً در زیر ساختارهای FCC اتفاق می افتد. و ناشی از افت ناگهانی انعطاف پذیری در دمایی بالاتر از نصف نقطه ذوب ماده (DTR). به دلیل جدایش ناخالصی ها در مرز دانه و یا تنش های موضعی مرز دانه ای تولیدی توسط رسوبات است.

پارامترهای مؤثر بر DDC فلز جوش عبارتند از: ترکیب شیمیایی فلز جوش. ناخالصی ها، موانع و مهاجرت مرز دانه ها، جدایش در مرز دانه ها. و جهت گیری مرز دانه نسبت به کرنش های اعمالی (8) (9) (1). رامیرز (Ramirez) گزارش می دهد که DTR برای فولادهای زنگ نزن آستنیتی Tm (0.5-0.7) است. وقتی در شرایط مقید قرار گیرند.

در جوشکاری فولادهای زنگ نزن آستنیتی تشکیل ترکیبات یوتکتیک زود ذوب باعث تشکیل ترک گرم خصوصاً از نوع انجمادی و DDR خواهد شد. ممکن است در جوشکاری چند پاسی از طریق ذوب مجدد و افزایش حرارت ورودی بتوان از ترک انجمادی جلوگیری نمود. اما در شرایط تنش های خستگی و خستگی خوردگی، DDR نیاز به توجه بیشتر دارد (3).

2- مورفولوژی سطح شکست ترک گرم

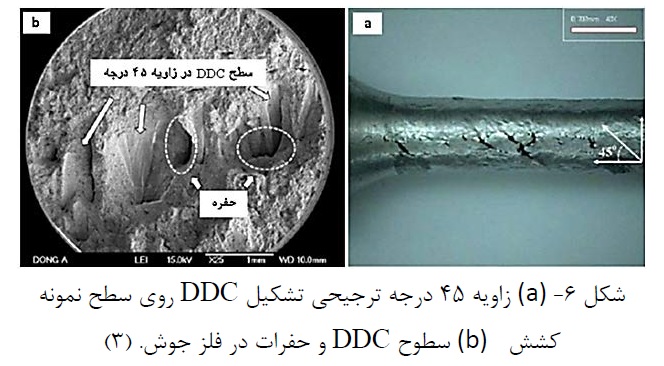

استفاده از میکروسکوپ الکترونی روبشی (SEM) و طیف سنجی تفکیک انرژی (EDS) نشان می دهد. سطح شکست حاصل از ترک انجمادی، اغلب دارای مورفولوژی دندریتی فلز جوش با لایه ای از یوتکتیک زود ذوب است. که گاهی همراه با حفرات و گسیختگی در پل های فلزی است (شکل 5). اما سطح شکست DDR در جوش فولاد زنگ نزن AISI 304L نشان می دهد. که DDC ها در امتداد شیارهای تیز با زوایای 45 درجه شکل می گیرد و بر خلاف سطح شکست ترک انجمادی و ذوبی. هیچ اثری از مذاب باقی مانده در سطح آن ها دیده نمی شود (شکل 6).

انواع ترک گرم در جوش

3- عوامل حساسیت به ترک گرم

3-1- جدایش و دامنه انجماد

هرچه محدوده دمایی انجماد بیشتر باشد منطقه ضعیف و حساس به ترک خوردگی انجمادی نیز وسیع تر خواهد بود. در فولادها و آلیاژهای پایه نیکل جدایش ناخالصی ها (خصوصاً گوگرد و فسفر). و عناصر آلیاژی (مانند تیتانیوم و نیوبیوم) در مرز دانه و تشکیل ترکیبات با نقطه ذوب پایین. همچنین وقوع واکنش های یوتکیتیک پس از انجماد (مثلاً در سوپر آلیاژهای حاوی نیوبیوم) باعث گسترش دامنه انجماد و تشویق تشکیل ترک انجمادی خواهد شد.

واکنش ذرات بین فلزی از قبیل A12CU در آلیاژهای آلومینیوم، سولفید تیتانیوم در فولاد مارجینگ. فاز لاوه Nb2Ni در آلیاژ اینکونل 718 و کاربیدها در سوپر آلیاژهای پایه نیکل با تشکیل مذاب یوتکتیک باعث ترک ذوبی می شود. همچنین در فولادهای زنگ نزن آستنیتی و دوفازی ذوب ناشی از جدایش عناصر آلیاژی. یا ناخالصی ها به درون مرز دانه ها که به باعث کاهش نقطه ذوب مرز دانه ها می شود. عامل ترک های ذوبی است. البته در برخی آلیاژها مانند آلیاژهای پایه نیکل ذوب شدن به تنهایی برای نفوذ مایع در مرز دانه ها کافی نیست.

و مهاجرت مرزهای دانه نیز لازم است (10). هیرونوری و همکاران وی (9) در بررسی DDC در جوشکاری چند پاسی سوپرآلیاژ پایه نیکل 690 نشان دادند. افزایش فسفر و گوگرد در فلز جوش باعث افزایش DTR می شود (شکل 7). همچنین افزایش سیکل های حرارتی به دلیل جوشکاری چند پاسی این آلیاژ باعث جدایش بیشتر. و افزایش غلظت فسفر و گوگرد در مرز دانه و در نتیجه افت بیشتر انعطاف پذیری گرم خواهد شد. شکل 7 نشان می دهد DTR بحرانی برای عدم تشکیل ترک های ریز در فلز جوش حدود 200 کلوین خواهد بود. اگر مقدار (P+1.25) در فلز جوش تا 30ppm محدود شود.

انواع ترک گرم در جوش

2-3-فاز اولیه انجماد

لی و همکاران وی (3) در جوشکاری آلیاژ AISI 304L با سه نوع الکترود FCAW نشان دادند. نمونه ای که فلز جوش آن در نمودار شفلر در منطقه کاملاً آستنیتی قرار دارد دارای ترک انجمادی. در پاس اول و DDC در قسمت های مختلف فلز جوش و در امتداد مرز دانه های توسعه یافته (MGB) است. مطالعه سطح ترک انجمادی نمونه کاملاً آستنیتی آثار لایه زود ذوب یوتکیتی را نشان می دهد که احتمالاً حاوی MnS−γ , FeS,

Ti2S,Ti4S2C2 و سیلیکات های می باشد. (شکل5b و 8).

ناخالصی ها حلالیت بیشتری در فریت δ نسبت به آستنیت دارند. بنابراین با حضور بیشتر فریت δ غلظت ناخالصی ها در مرز دانه های آستنیت. و در نتیجه اثرات مخرب آنها بر ترک انجمادی کاهش خواهد یافت. در فولادهای زنگ نزن آستنیتی افزایش نسبت کروم معادل به نیکل معادل باعث تغییر فاز اولیه انجماد. از آستنیت به فریت و افزایش فاز فریت خواهد شد. تاکالو (Takalo) و همکاران وی نشان دادند در جوشکاری قوسی این تغییر Creq/Nieq=1/5 رخ می دهد.

بطور کلی در فولادهای زنگ نزن آستنیتی حضور 5 تا 10 درصد فریت δ مقاومت خوبی در برابر ترک انجمادی ایجاد می نماید. اما میزان بیشتر فریت باعث کاهش مقاومت به خوردگی بسیار کم. و تشکیل فریت شکننده σ در محدوده 600 تا 850 درجه سانتی گراد و کاهش شدید خواص مکانیکی خواهد شد. مطابق نمودار آهن-کربن در فولادهای کربنی نیز محدوده دمایی انجماد در مقادیر کربن بیشتر گسترده تر بوده. و در کربن بیش از 0/53 فاز اولیه انجماد به آستنیت تبدیل خواهد شد. بنابراین در این نوع فولادها با افزایش درصد کربن ترک خوردگی انجمادی محتمل تر خواهد بود (4).

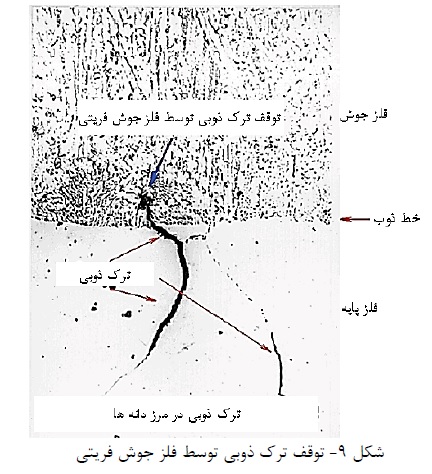

همچنین فلز جوش فریتی می تواند مانع از توسعه ترک گرم شود (شکل 9). کمی پایین تر از سطح فلز جوشی که با فریت اولیه انجماد می یابد. فریت به آستنیت (با مقداری فریت باقی مانده) تبدیل می شود. این منطقه به دلیل استحاله مذکور انقباض زیادی یافته و تنش های فشاری زیادی در منطقه سلول های فریتی القاء می نماید. این اثر قوی تر از تنش های انقباضی ناشی از سرمایش است. بنابراین در حین انجماد فلز جوش ترک گرم نمی تواند گسترش یابد چون منطقه فریتی نزدیک حوضچه مذاب جوش دارای تنش فشاری است (5).

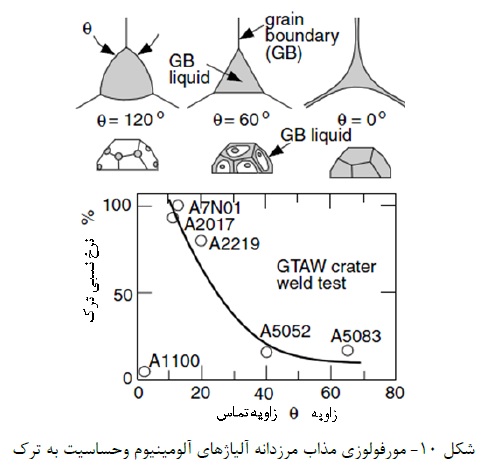

3-3- کشش سطحی مذاب

کشش سطحی کم مذاب باعث تشکیل لایه پیوسته مذاب در مرز دانه خواهد شد. شکل 10 نشان می دهد هرچه زاویه تماس مذاب مرز دانه ای در آلیاژهای آلومینیوم بیشتر و مورفولوژی آنها کروی تر باشد. حساسیت به ترک خوردن انجمادی کاهش می یابد.

FeS به دلیل کشش سطحی کم لایه ای پیوسته در مرز دانه های فولاد تشکیل می دهد. مذاب MnS دارای مورفولوژی کروی و نقطه ذوب بالاتر ضرر بسیار کمتری نسبت به FeS خواهد داشت. به همین دلیل در فولادهای کربنی و کم آلیاژ افزایش نسبت منیزیم به سولفور فلز جوش تأثیر قابل ملاحظه ای بر ترک خوردگی انجمادی دارد.

انواع ترک گرم در جوش

اما در مقادیر کربن بیشتر از 0/2 تا 0/3 درصد این افزایش مؤثر نخواهد بود. و در این مورد کاهش میزان کربن فلز جوش از طریق استفاده از الکترودهای کم کربن. در جوش های چند پاسی یا تکنیک لایه دهی (Buttering). توسط الکترودهای فولادهای زنگ نزن آستنیتی یا الکترودهای پایه نیکلی تأثیر بیشتری خواهد داشت (4).

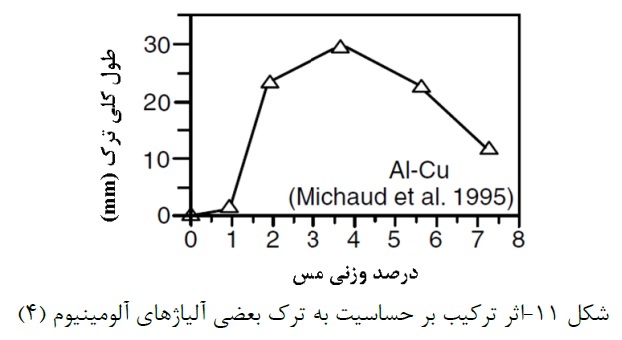

4-3- مقدار مذاب مزر دانه ای

شکل 11 نشان می دهد حداکثر حساسیت به ترک در ترکیبی بین آلومینیوم خالص. و آلومینیوم با عناصر آلیاژی کمتر از 6 درصد وزنی رخ می دهد. آلومینیوم خالص فاقد یوتکتیک با نقطه ذوب پایین در مزردانه است. از طرف دیگر در آلومینیوم با عناصر آلیاژی زیاد، مذاب یوتکتیک بین دانه ها. می تواند به قدری زیاد باشد که ترک های ایجاد شده در بین دانه ها را ترمیم نماید. اما بین این دو مقدار، میزان مذاب فقط می تواند لایه نازک ممتد در مرز دانه تشکیل دهد. و ماده به ترک خوردن انجمادی حساس می شود.

5-3-ریز ساختار

ریز ساختار دندریتی هم محور با مقدار زیاد مذاب در بین دانه ها بسیار راحت تر از ساختار دندریتی ستونی درشت تغییر شکل می دهد. ریزساختار با دانه های هم محور ریز به دلیل انعطاف پذیری بیشتر در برابر کرنش ها. امکان تغذیه مؤثر تر مذاب و ترمیم ترک های اولیه حساسیت کمتری نسبت به ترک گرم دارد. همچنین دانه های ریز به دلیل سطح دانه بیشتر، امکان تجمع کمتر عناصر مضر در مرز دانه را فراهم می نمایند.

برخورد دانه های ستونی رشد کننده را فراهم می نمایند. برخورد دانه های ستونی رشد کننده از جهات مقابل در حوضچه جوش اشکی شکل. و تشکیل لایه مذاب پیوسته از جدایش های با نقطه ذوب پایین در خط مرکزی جوش. حساسیت به ترک انجمادی در خط مرکزی جوش را نسبت به جوش های با حوضچه جوش بیضوی شکل تشدید می نماید (4).

6-3- تنش های انقباضی

بدون حضور تشن های کششی، هیچ ترک گرمی وجود نخواهد داشت. منشأ این تنش های کششی اختلاف میزان انقباض فلز جوش و انقباض فلز پایه می باشد. انقباض فلز جوش ناشی از انقباض حرارتی و انقباض ناشی از انجماد است (4). در تنش های انقباضی ضریب انبساط فلز جوش خیلی مهم است. ضریب انبساط ساختار آستنیتی 1/5 برابر بیشتر از ساختار فریتی است. پس تمایش به ترک گرم در ساختار آستنیتی خیلی بیشتر است (5). به همین دلیل فولاد زنگ نزن آستنیتی مستعد ترک انجمادی است. اما ترک خوردن انجمادی در آلیاژهای آلومینیوم (مخصوصاً آلیاژهای با دامنه انجماد وسیع). به دلیل ضریب انبساط حرارتی زیاد و انقباض زیاد ناشی از انجماد جدی تر است (4).

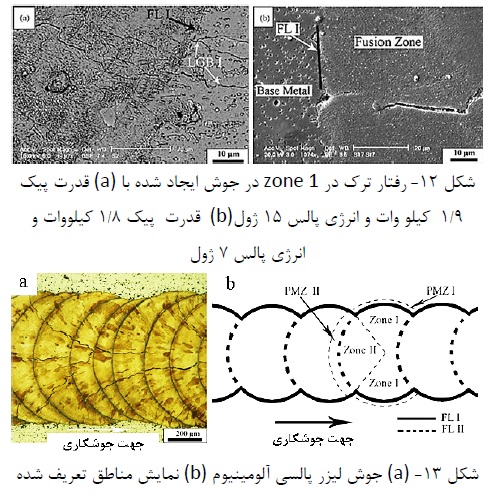

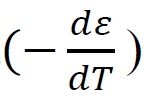

استفاده از منبع حرارتی با شدت زیاد باعث کاهش پیچیدگی قطعه کار و کاهش کرنش های حرارتی می شود. استفاده از مهار کم و پیشگرم مناسب نیز می تواند باعث کاهش این کرنش ها شود. جوشکاری لیزر نقطه ای متناوب (Laser Overlap Spot Welding) آلیاژ 2024 آلومینیوم با پارامترهای عادی نشان می دهد. تقریباً همه ترک های انجمادی در جوش با ترک های ذوبی در فلز پایه مرتبط است (شکل 12-a). اما با کاهش انرژی هر پالس ترک های ذوبی فلز پایه کمتر بوده. و شروع ترک های انجمادی در فلز جوش از خط ذوب (FL) می باشد (شکل 12-b).

انواع ترک گرم در جوش

در PMZII نیز مشابه PMZI مرزهای مذاب دانه تمایل به تشکیل کانل پیوسته با مرز دانه های فلز جوش دارد. اما در PMZII به دلیل گرادیان حرارتی کمتر و توسعه ترک های انجمادی نقطه جوش قبلی. دارای تنش های کمتر است و در نتیجه ترک های انجمادی به ندرت از PMZII یا FLII آغاز می شوند. و یا اگر آغاز شونده گسترش نمی یابند. اما این عوامل نمی تواند از رشد ترک های بزرگ که از نقاط جوش قبلی هستند جلوگیری کند. جوش نرخ کرنش های اعمالی بزرگتر از نرخ پر کنندگی و ترمیم ترک هاست (شکل 13-a,b) (7).

یانگ و همکاران وی (8) نشان دادند در تشکیل DDC در آلیاژهای Ni-Cr. اثر تشکیل کاربیدهای کروم از نوع Cr,Fe) 23C6) به دلیل تولید تنش های موضعی مرزدانه ای. خیلی بیشتر از جدایش ناخالصی هایی از قبیل گوگرد در مرز دانه است. بنابراین با به حداقل رساندن رسوب کاربیدهای کروم از طریق افزودن نیوبیوم و تیتانیوم. همچنین افزایش همراستایی رسوبات و زمینه از طریق کاهش غلظت کروم. و نیز کاهش تنش های انقباضی در جوش می توان افت انعطاف پذیری را کاهش و ترک های DDC را در این آلیاژها کاهش داد.

برانزا و همکاران وی (11) پیشنهاد نمودند برای کاهش ریسک تشکیل ترک حالت جامد. و ترک انجمادی در جوشکاری فلزات با انعطاف پذیری کم، از تعداد پاس های کم. فیلر متال با انعطاف پذیری بالا و استحکام کمتر نسبت به فلز پایه. پیشگرمایش تا دمای حدود 400 درجه سانتی گراد و تکنیک لایه دهی (Buttering). با آلیاژهای آهن-نیکل با مقدار نیکل کمتر از 52% استفاده کرد. لایه دهی با الکترودهای پایه نیکلی از ترک فلز پایه جلوگیری کرده اما باعث ترک انجمادی در خود لایه خواهد شد.

انواع ترک گرم در جوش

7-3- هندسه جوش

جوش گلویی تک پاسه با پروفیل مقعر به دلیل کشیده شدن از طرف گوشه (Toe). و ریشه (Root) جوش حساسیت بیشتری به ترک انجمادی نسبت به پروفیل محدب دارد.

در جوش های لب به لب چند پاسه نیز در صورتیکه پاس های جوش عریض و مقعر باشند. ترک های انجمادی از سطح شروع می شود. همچنین جوش های باریک عمیق که معمولاً در جوشکاری های پرتو الکترونی و جوشکاری زیرپودری ایجاد می شود. به دلیل زاویه تند بین دانه های ستونی و رسیدن آنها در خط مرکزی جوش به یکدیگر به ترک انجمادی حساس تر است (12).

8-3- نرخ سرمایش و نرخ کرنش

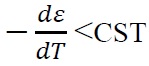

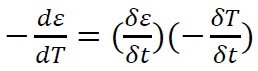

در شکل 3 شیب مماس بر منحنی انعطاف پذیری

نرخ کرنش بحرانی برای افت دما (CST) نامیده می شود. براساس تحقیقات ناکاتا و ماتسودا (13) CST بهترین معیار حساسیت به ترک فلز جوش است اگر

از ترک خوردن ماده جلوگیری خواهد شد. با توجه به اینکه

کاهش نرخ کرنش و افزایش نرخ سرمایش به اندازه ای که dε/dt- کمتر از CST شود. از وقوع ترک گرم جلوگیری خواهد کرد (4). ژیبو دانگ و همکاران وی (6) در پیش بینی ترک های انجمادی. در جوشکاری چند پاسی فولاد زنگ نزن SUS 310 به وسیله شبیه سازی سه بعدی آزمون ویراسترینت عرضی (TVT). نمودار انعطاف پذیری ماده را اصلاح نموده و یا منحنی نیرومحرکه ترک (حاصل از ترکیب نمودارهای دما-زمان و کرنش-زمان) مقایسه نمودند. این کار مشخص نمود بیشترین نیرو محرکه تشکیل ترک های انجمادی در پاس اول و انتهای هر پاس جوش است.

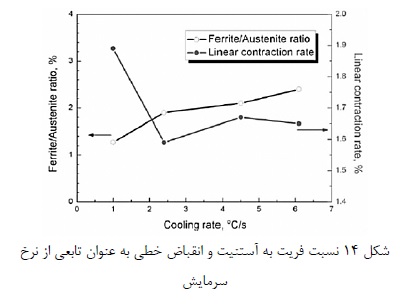

ژیجون لی و همکاران وی (14) اثر نرخ سرمایش بر حساسیت به ترک گرم یک فولاد زنگ نزن دو فازی

شکل 14 نشان می دهد با کاهش نرخ سرمایش، نسبت فریت به آستنیت کاهش یافته و نرخ انقباض خطی افزایش می یابد. با کاهش نرخ سرمایش مناطق آستنیتی با مورفولوژی دندریتی در نرخ سرمایش بالاتر (شکل 15-a). به جزایری مجزا با زمینه فریت δ تبدیل می شود(شکل 15-b). بر اساس دیاگرام فازی این فولاد، استحاله فاز فریت به آستنیت در محدوده دمای 1000 تا 1350 درجه سانتی گراد انجام می شود.

بنابراین نگهداری بیشتر در این محدوده دمایی باعث افزایش میزان آستنیت در ساختار و افزایش ریسک ترک گرم. به دلیل کاهش میزان حلالیت ناخالصی ها، افزایش قابلیت تر کنندگی مؤثر فیلم مذاب در مرز دانه ها. و انقباض تحمیلی ناشی از تفاوت بین فاز دوم و آلیاژ زمینه حین انجماد خواهد شد.

لینرت (Lienert) نشان داده است. در جوشکاری لیزر ضرباتی حساسیت به ترک انجمادی در نسبت کروم معادل به نیکل معادل در محدوده 1.6 تا 1.7 رخ می دهد. نسبت بیشتر در اینجا به این دلیل است که در سرعت های سرد شدن خیلی زیاد، به دلیل تحت انجماد نوک دندریت. فلز جوشی که به طور معمول به صورت فریت منجمد می شود. می تواند، به صورت آستنیت اولیه منجمد شود. این اتفاق برای آلیاژهایی که به زاویه رأس مثلث سه فازی در نمودار Fe-Cr-Ni نزدیک تر هستند. (مانند فولاد زنگ نزن 309) محتمل تر است (4).

نرخ کرنش اثر متفاوتی بر حساسیت به ترک انجمادی در آلیاژهای آلومینیوم با مدل های ترک خوردگی متفاوت دارد. به کمک آزمون ویراسرینت عرضی و آزمون کشش در دمای بالا مشخص می شود مدل های ترک خوردگی انجمادی در آلیاژهای آلومینیوم متفاوت است.

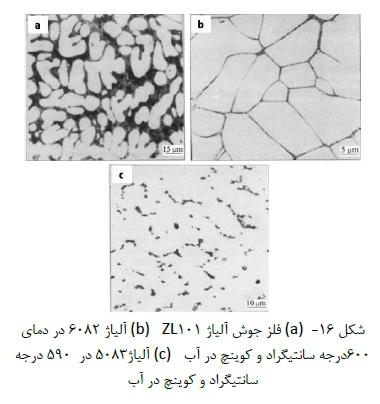

مدل های ترک خوردگی دینامیک را میتوان به سه نوع تقسیم نمود. مدل دارای اثر خود ترمیمی مانند آلیاژ ریختگری ZL101 که می تواند کاملاً عاری از ترک باشد (شکل a-16). همچنین مدل دوم دارای تغییر شکل پلاستیک و شکستگی پل های فلزی مانند آلیاژ 5083 می باشد(شکل c-16). در مدل سوم فیلم مذاب در امتداد مرز دانه ها دارای گسیختگی است. مانند آلیاژ 6082 که دارای بیشترین حساسیت به ترک انجمادی است (شکل b-16).

انواع ترک گرم در جوش

در مدل اول به دوم، نرخ کرنش تأثیر زیادی بر اثر خود ترمیمی و تغییر شکل پلاستیک پل های فلزی دارد. بنابراین در آلیاژهای ZL101 و 5083 نرخ کرنش بیشترین اثر را بر ترک خوردگی انجمادی دارد. اما آلیاژ 6082 در نرخ کرنش های متفاوت دارای ترک انجمادی است. بنابراین نرخ کرنش کمترین اثر را بر حساسیت به ترک خوردگی انجمادی در این آلیاژ دارد (1).

نتیجه گیری:

ترک های گرم به سه گروه ترک های انجمادی، ترک های ذوبی و ترک های افت انعطاف پذیری تقسیم می شوند. و ترک انجمادی ناشی از باز شدن لایه های نازک مذاب موجود در مرز دانه های فلز جوش در حال انجماد. توسط تنش های انقباضی جوشکاری است. ترک ذوبی نیز نتیجه ذوب ترکیبات زود ذوب در منطقه ذوب جزیی با حضور تنش های انقباضی جوشکاری می باشد.

حضور فاز فریت دلتا، کاهش تنش های انقباضی ناشی از جوش و کاهش دامنه انجماد فلز جوش. کاهش کشش سطحی مذاب، سهولت تغذیه حفرات بوجود آمده. در مذاب بین مرز دانه ای مقاومت فلز جوش به ترک های انجمادی و ذوبی را بیشتر خواهد نمود. پدیده حالت جامد DDC ناشی از افت ناگهانی انعطاف پذیری در DTR. به دلیل جدایش ناخالصی ها در مرز دانه و یا تنش های موضعی تولیدی. در مرز دانه توسط رسوبات عمدتاً کاربیدی است.

انواع ترک گرم در جوش

کاهش تنش های انقباضی در جوش، جلوگیری از تشکیل کاربیدها. افزایش همراستایی رسوبات و زمینه و کاهش تعداد پاس های جوش. در آلیاژهای مستعد به تردی مرز دانه ای در جوش های چند پاسی از راه های کاهش ترک های افت انعطاف پذیری است.

رضا کلانتریان، اسلام رنجبر نوده

1-مؤسسه گسترش علم و فن جوش

2-دانشکده مهندسی معدن و متالوژی دانشگاه صنعتی امیر کبیر

فولاد رسول دلاکان

با سالها تجربۀ ارزشمند و گرانبها در عرصه تأمین و توزیع انواع ورق آلیاژی و انواع فولاد آلیاژی. و با گواهینامه ها و آنالیزهای معتبری که ضمیمه محصولاتش به مشتریان خویش میها می کند. توانسته رضایتمندی مشتریان خویش را همواره فراهم آورد.

صنعتگر شریف و گرامی از اینکه ما را جهت خرید کالا (فولاد آلیاژی) مورد نیاز خویش. انتخاب می نمایید از شما سپاسگزاریم.

ارتباط با ما

02128423820 – 09122136675

واتس آپ: 09122136675 – فکس: 02128423820

اینستاگرام: fooladdalakan

ایمیل : fooladrasuldalakan@gmail.com