فولاد 2205-فولاد داپلکس-طراحی توربین پلتون مورد استفاده در پمپ سانتریفیوژ سامانه

فولاد 2205

فولاد 2205-طراحی توربین پلتون مورد استفاده در پمپ سانتریفیوژ سامانه اسمز معکوس جهت بازیافت انرژی

داپلکس – -فولاد داپلکس-میلگرد 2205-لوله 2205.- ورق 2205-فولاد ضد خوردگی داپلکس-فولاد ضد زنگ -فولاد 2205.-فولاد سوپر دابلکس-فولاد داپلکس فولادی است که در ساختار ریز خود. ترکیبی از دو مرحله متالورژی مختلف باشد. اگرچه بسیاری از درجه های مختلف فولاد دارای دو یا چند مرحله متفاوت میباشند. اصطلاح داپلکس (دابلکس) تقریباً منحصراً برای دسته ایی از فولادهای ضد زنگ. که فازهای آستنیتی و فریتی را با هم ترکیب می کنند ، مورد استفاده قرار میگیرند.

داپلکس-با ترکیب دو مرحله مختلف میتوان به خواص فراوان بهتری دست یافت. بدین صورت در این فرآیند میتوان به فولاد ضد زنگ کاملا آستنیتی یا فریتی دست یافت. گرچه شرایطی نیز وجود دارد. ، اما بخاطر افزایش قدرت بطور کلی ، مقاومت در برابر خوردگی و مقرون به صرفه بودن باعث گشته است. که فولادهای ضد زنگ داپلکس برای تولید کنندگان و صنعتگران و مدیران بخش خرید بسیار جالب توجه باشد.

انواع فولاد داپلکس

این نوع فولادهای ضد زنگ ، معمولاً بر اساس مقاومت در برابر خوردگی حفرهای، به سه بخش تقسیم میشوند:

۱–فولاد ضد زنگ داپلکس استاندارد (Standard Duplex stainless steel)

گریدEN 1.4462 که آن را فولاد ۲۲۰۵ نیز می نامند. به عنوان آلیاژ داپلکس استاندارد معروف است. داپلکس ۲۲۰۵ از محبوبیت بالایی نیز برخوردار میباشد.

این فولاد معمولاً میانگینی از خواص فولاد را داراست. و شاید بیشترین کاربرد را داشته باشد.

فولاد 2205

فولادهای ضد زنگ گریدهای ۲۵۰۷ و ۴۵۰۱، بعنوان گریدهای فولاد ضد زنگ سوپر داپلکس شناخته میشوند. این فولادها، پرآلیاژ هستند. و در مقایسه با فولادهای آستنیتی با کارایی بالا مانند SMO® ۲۵۴، مقاومت به خوردگی بهتری نیز دارند. از فولاد داپلکس، در واحدهای ملح گیری، سیستمهای آب دریا. تمیز کردن دودکشها. مخازن ذخیره سازی و مخازن تحت فشار استفاده میشود. کاربرد لوله استیل داپلکس در این صنایع نیز بسیار گسترده است.

3- فولاد ضد زنگ سوپر داپلکس – lean Duplex stainless steel

فولادهای Forta LDX 2101 ، Forta DX 2304 ، Forta EDX 3304 و Forta LDX 2404 بعنوان گریدهای این فولاد داپلکس هستند. این نوع از فولادها، بطور معمول در مخازن ذخیره سازی، پلها، آبگرمکنها و میلههای تقویت کننده کاربرد دارند.

طراحی توربین پلتون مورد استفاده در پمپ سانتریفیوژ سامانه اسمز معکوس جهت بازیافت انرژی

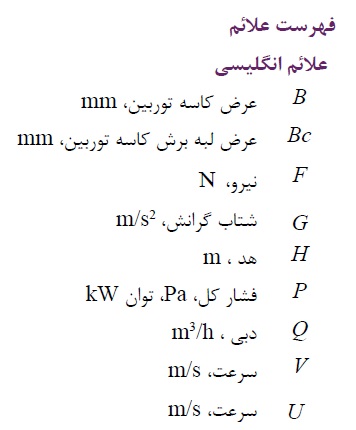

در این مقاله با استفاده از روابط تحلیلی و شبیه سازی عددی. محاسبات طراحی مربوط به نازل شیر تنظیم جریان و پروانه توربین پلتون انجام می گردد. این توربین بر روی یک پمپ سانتریفیوژ طبقاتی جهت تأمین بخشی از توان ورودی. در سامانه تولید آب شیرین به روش اسمز معکوس استفاده می شود. بدین منظور ابتدا با استفاده از روابط توربوماشین ها. محاسبات ابعادی پره توربین جهت سنکرون کردن آن با پمپ انجام شد.

سپس نازل شیر تنظیم به صورت سه بعدی مدل سازی. و با استفاده از نرم افزار انفیس برای قطرهای خروجی مختلف، تحلیل شد. برای بدست آوری نقطه کار کل سامانه، از تلاقی منحنی عملکرد پمپ، توربین، و منحنی شیر تنظیم نازل، استفاده شد. برای اعتبار سنجی نتایج، پروانه توربین و شیر تنظیم در ابعاد اصلی. از جنس فولاد آلیاژی داپلکس تولید و بر روی پمپ نصب شدند. نتایج حاصل از تست که در محل نصب سامانه تصفیه آب شیرین انجام شد. انطباق بسیار خوبی با دیتاهای عددی و تحلیلی نشان می دهد. اندازه گیری ها نشان داد سنکرون شدن توربین در نقطه کاری پمپ. بیش از 26 درصد باعث کاهش برق مصرفی می گردد. به دلیل روابط تشابه، نتایج مورد حاصل را می توان برای دوره های دیگر پمپ نیز تعمیم داد.

فولاد 2205

ایران از جمله 10 کشور اول جهان در استخراج آب از منابع زیر زمینی. برای مصارف کشاورزی و شرب محسوب می شود. این بدان معناست که در آینده حتی با بالاترین راندمان و بهره وری ممکن در مصرف آب. برای تأمین نیازهای اصلی، آب کافی در اختیار نخواهد بود. از این رو استفاده از سامانه های تصفیه آب های شور که عمدتاً از آب دریا تغذیه می شوند. به عنوان روشی جایگزین در بسیاری از کشورها، رایج می باشد. که تعداد زیادی از آنها با فن آوری اسمز معکوس، انجام می شود.

استفاده از این روش در کشور ما نیز در سال های اخیر متداول می باشد. به منظور کاهش توان ورودی به این سامانه، که عمدتاً توسط پمپ فشار بالا مصرف می شود. معمولاً از سامانه های بازیابی انرژی استفاده می شود. در این روش از انرژی آب شور برگشتی از فیلترها که هنوز دارای فشار بالاست. برای تأمین بخشی از توان ورودی پمپ فشار بالا استفاده می شود. این سامانه ها می توانند تا 30 درصد توان ورودی پمپ را تأمین کنند. سامانه های بازیافت انرژی انواع مختلفی دارند. که از جمله می توان به سامانه های توربوشارژ و توربین پلتون اشاره نمود.

فولاد 2205

در این مقاله به نحوه طراحی و همساز نمودن توربین پلتون به عنوان یکی از سامانه ها. بر اساس مبانی نظری و آزمون های تجربی پرداخته شده است. در این روش از سامانه بازیافت انرژی، آب شور پرفشار برگشتی از فیلترهای. توسط یک شیر تنظیم به مجرای باریکی که همانند یک نازل عمل می کند هدایت می شود. و انرژی پتانسیل آب که بصورت فشاری است به انرژی جنبشی تبدیل می شود. تا آب با سرعت بالا به سمت پره های توربین پلتونی که بر روی محور پمپ نصب است. پرتاب بشود و باعث حرکت دورانی آن شود. محاسبات مربوط به طراحی پره توربین از جنبه های گوناگون مورد توجه است. که در ادامه به برخی پژوهش های مورد انجام در این زمینه اشاره می گردد.

توربین پلتون، در قیاس با توربین فرانسیس، برای دبی های کمتر اما پر فشار کاربرد دارد. اگرچه بیش از صد سال از این نوع توربین استفاده میشود. اما تا اواخر دهه 90 میلادی. پیشرفت قابل ملاحظه ای در نحوه طراحی و بهینه سازی عملکرد آن صورت نگرفته است. در سال 2000، ژانگ به صورت تجربی بر روی جت جریان ورودی به توربین مطالعاتی انجام داد. او همچنین کارهای تکمیلی تری در این خصوص در یکی از شرکت های تولید برق هیدروالکتریکی. در سال های 2004 تا 2007 میلادی انجام داد. که نتایج آن در نشریه های پژوهشی و بعدها در کتابی منتشر شد.

فولاد 2205

البته امروزه با پیشرفت قابل ملاحظه ای که در طراحی و ساخت پره های توربین. به روش های ریخته گری دقیق صورت گرفته است. و نیز تولید جت جریان با کیفیت مناسب، راندمان هیدرولیکی این نوع توربین تا حدود 90 درصد نیز می رسد. پیشرفت هایی که در حوزه معادلات اساسی مکانیک سیالات مرتبط با نحوه طراحی و ساخت توربین پلتون. در سال های اخیر صورت گرفته است. می توان در مقالات اچ برکی، ای پارکینسون، گیسیک و همکاران ملاحظه نمود. البته اندازه گیری مستقیم پارامترهای جریان درون کاسه پره توربین به روش های تجربی بسیار مشکل است. و در اکثر موارد تنها اندر کنش بین جت و کاسه های در حال دوران. و نیز جریان خروجی از پره مورد مطالعه بوده است.

مطالعات تجربی مورد انجام در این خصوص عمدتاً برای اندازه گیری فشار در کاسه پره، توسط آنگرن. ویسینسکی و همکاران، و پریگ انجام گردید. البته برخی اندازه گیری های تجربی بر روی پره ها ثابت توربینی. که در مقابل جت آب قرار داده شده بود، نیز صورت گرفته است. که برای مثال می توان به پژوهش انجامی توسط ژوپ و همکاران اشاره کرد. اما نتایج آن را می توان به پره توربین در حال حرکت نیز تعمیم داد.

فولاد 2205

امروزه با پیشرفت روش های عددی تحلیل جریان مبتنی بر دینامیک سیالات محاسباتی. پژوهش هایی در زمینه شبیه سازی میدان جریان درون کاسه پره توربین. و اندرکنش آن با جت جریان صورت می پذیرد. که از جمله می توان به کارهای انجامی توسط کوبوتا و همکاران. پارکینسون و همکاران، موگلی و همکاران، اشاره نمود. شهرام درخشان و همکاران نیز در سال 1393 شمسی. تأثیر پارامترهای هندسی و فیزیکی را به صورت عددی و تجربی بر روی عملکرد میکرو توربین پلتون بررسی کردند.

بیان مسأله

هدف از این تحقیق، طراحی توربین پلتون و نازل شیر تنظیم جریان مورد استفاده در پمپ سانتریفیوژ چند طبقه. موجود در یکی از سایت های تولید آب شیرین به روش اسمز معکوس با هدف بازیافت انرژی است. برای اعتبار سنجی محاسبات و نتایج تحلیلی و عددی بدست آمده. توربین و شیر تنظیم با ابعاد اصلی ساخته شده. و در سایت مربوطه بر روی پمپ نصب شده و تست عملکرد صورت گرفته است.

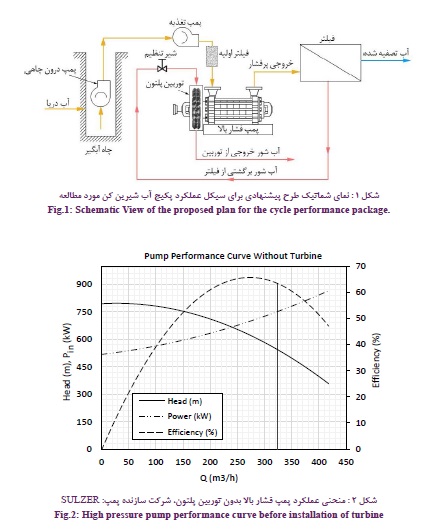

مشخصات مجموعه آب شیرین کن

مجموعه تولید آب شیرین در یکی از بندرهای جنوب کشور. با ظرفیت تولید 3000 متر مکعب آب شیرین در شبانه روز احداث گردیده است. که آب ورودی آن از آب دریا با جامدات نامحلول بیش از 50/000ppm است. آب ورودی از طریق چاه احداث شده. در مجاورت دریا از طریق یک پمپ درون چاهی استخراج و در یک مرحله. توسط پمپ های تغذیه اولیه به فشار 4 بار می رسد. بعد از اعمال فیلتر اولیه آب به ورودی پمپ فشار بالا هدایت می شود. مشخصات هیدرولیکی این پمپ بدین صورت است که می تواند. دبی 325 متر مکعب در ساعت آب را به فشار 54 بار. با سرعت دورانی 2700 دور در دقیقه پمپاژ کند. طرح اضافه کردن توربین برای جبران توان ورودی به سیکل عملکرد این سامانه اضافه شده است. که بصورت شماتیک در شکل 1 نمایان و مشخص است.

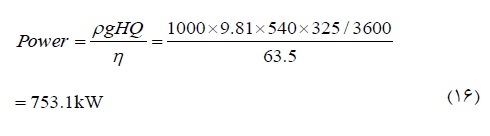

مقدار توان مصرفی پمپ را می توان مطابق رابطه (1) محاسبه کرد:

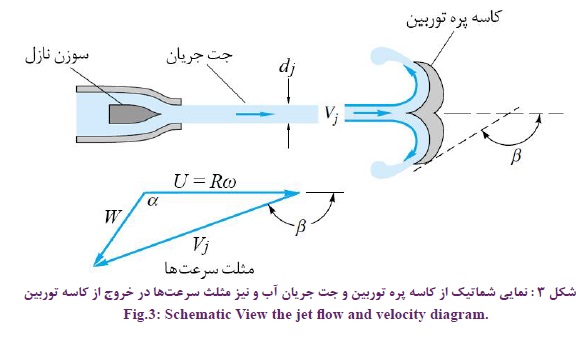

فولاد 2205

که در آن Pin توان ورودی پمپ، ρ چگالی آب، Q دبی حجمی، H هد، g شتاب گرانش و η راندمان در نقطه کار پمپ است. منحنی عملکرد پمپ بدون توربین مطابق با نتایج تست سازنده آن در شکل 2 نمایان و مشخص است.

در نقطه کار پمپ، که در منحنی با خط مستقیم نشان داده شده است. در دبی 325 m3/h، توان ورودی در حدود kw 753 اندازه گیری گردید. تولید آب شیرین در حدود 40 درصد دبی ورودی یعنی حدود 130 m3/h خواهد بود. بنابراین میزان توان مصرفی به ازای هر متر مکعب آب شیرین در حدود 5/8 kWh/m3 خواهد بود. انتظار این است که با اضافه شدن توربین، توان مصرفی کاهش یابد.

محاسبات پره توربین

توربین پلتون در زمره توربین های تکانه ای قرار دارد. زیرا انرژی اعمالی به کاسه های توربین به صورت ضربه ای است. و کل پره توربین همانند توربین های عکس العملی در سیال پر فشار مستغرق نیست.

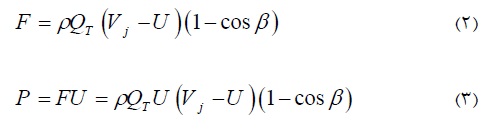

آب ورودی به نازل که دارای انرژی فشاری است بعد از نازل به فشار اتمسفر می رسد. و تمامی انرژی آن به انرژی جنبشی تبدیل می شود. همانطور که در شکل 3 به صورت شماتیک نمایان و مشخص است. جت جریان بعد از خروج از نازل به کاسه برخورد کرده. و در راستای مماس با جداره کاسه از آن خارج می شود.

محاسبات جت جریان خروجی از نازل

از آنجایی که خود پره توربین با سرعت دورانی در حال حرکت است. با توجه به مثلث سرعت ها در مقطع خروج از کاسه توربین. نیرو نو توان تئوری انتقالی از جت جریان به کاسه را می توان به صورت زیر نوشت:

فولاد 2205

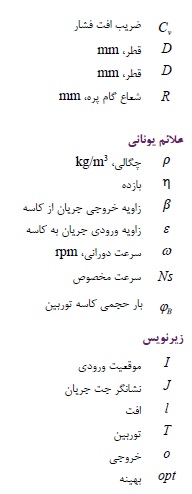

در این دو رابطه، F نیرو، QT دبی جت جریان خروجی از نازل. V j سرعت جریان جت هنگام برخورد به کاسه توربین. U سرعت خطی کاسه ناشی از دوران پره توربین. β زاویه جریان خروجی از کاسه توربین. و P توان تئوری منتقل شده است.

در مثلث سرعت ها در شکل 3، W سرعت نسبی. ω سرعت دورانی توربین، R شعاع گام پره. و α زاویه بین سرعت نسبی. و سرعت خطی در مقطع خروجی جریان از کاسه توربین است.

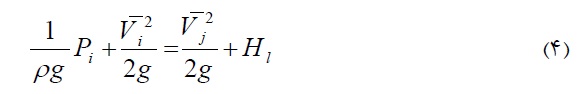

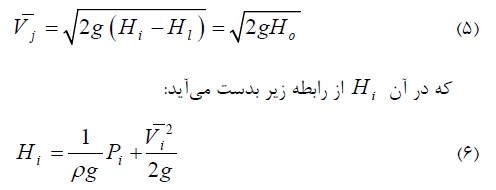

اگر هد ورودی به شیر تنظیم H i. در خروج از آن Ho و افت هد در مسیر بین این دو مقطع H l باشد. بر اساس رابطه برنولی برای این دو مقطع می توان نوشت:

که در آن

سرعت به ترتیب سرعت در مقطع ورودی شیر نازل است. به دلیل تخلیه اتمسفریک جریان، تمامی هد، به هد سرعتی تبدیل می شود. در این رابطه، همانطور که گفته شد. در مقطع ورودی بخشی از هد بصورت فشاری و بخش دیگری از آن به صورت سرعتی و ناچیز است. اما در مقطع خروجی تمام هد به صورت سرعتی است. از رابطه فوق می توان سرعت جت جریان در خروجی از نازل. (که تقریباً با سرعت برخورد جت با کاسه توربین برابر است)را بدست آورد:

هد ورودی از جمله پارامترهای معلوم در تحلیل شیر تنظیم به شمار می رود. آنچه از رابطه (7) نتیجه می شود این است. که برای بدست آوری سرعت جت جریان در خروجی از نازل، باید مقدار افت هد در شیر تنظیم مشخص باشد. بدین منظور شیر تنظیم برای حالت های مختلف به صورت عددی تحلیل و ضریب افت. برای دبی های مختلف حاصل می گردد. و در بخش بعدی مورد بررسی قرار می گیرد.

از طرف دیگر، توان تئوری انتقالی در رابطه (3)، تابعی از سرعت خطی توربین، u، است. می توان نشان داد مقدار بیشینه توان تئوری وقتی بدست می آید. که سرعت خطی پره توربین نصف سرعت جت جریان باشد. البته توان واقعی در عمل اندکی کمتر از مقدار تئوری آن است. و معمولاً ضریب 0/5 در رابطه بالا، در حدود 0.47 برآورد می شود.

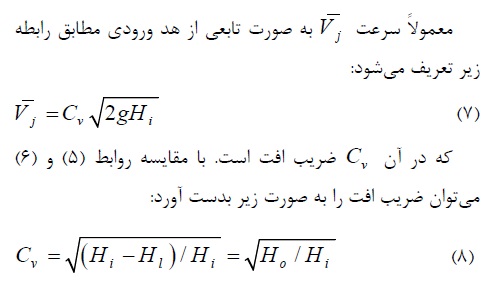

با معلوم بودن سرعت خطی و سرعت دورانی پره توربین (که در این مقاله همان دور پمپ است). و در نظر گرفتن مقدار 0/47 برای نسبت سرعت خطی پره توربین و سرعت جت جریان. قطر گام بهینه توربین، از ترکیب رابطه (7) به صورت زیر محاسبه می شود:

همچنین قطر جت جریان، d j را می توان بر حسب دبی و سرعت جت جریان. در خرج از نازل بر اساس رابطه (12) محاسبه کرد. البته باید توجه داشت نسبت قطر گام توربین به قطر جت جریان نباید کمتر از 12 باشد.

با توجه به اینکه دبی برگشتی از فیلتر مقدار مشخصی است. همچنین دور نیز باید با سرعت دورانی پمپ یکسان باشد. هد ورودی به شیر تنظیم (H i) باید به نحوی تنظیم شود تا بیشترین راندمان بدست آید. سرعت مخصوص توربین پلتون (از 4 تا حدود 40 دور بر دقیقه) متغیر است. معمولاً بهترین راندمان در حدود سرعت مخصوص 17 اتفاق می افتد.

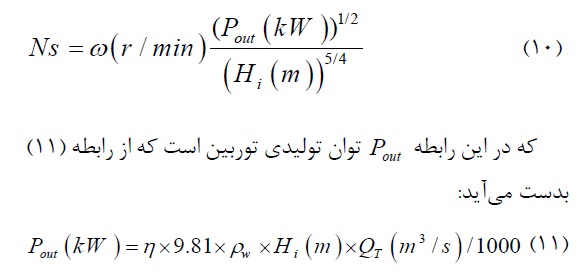

سرعت مخصوص از رابطه (10) محاسبه می شود:

که در آن Pw چگالی آب است. اگر راندمان را در سرعت مخصوص 17 در حدود 90 درصد. و چگالی آب را 1000 کیلوگرم بر متر مکعب در نظر بگیریم. از ترکیب دو رابطه (10) و (11) خواهیم داشت:

این رابطه نشان می دهد هد ورودی به شیر تنظیم برای یک سرعت دورانی مشخص. باید نسبت به دپی چگونه تنظیم شود تا حداکثر راندمان بدست آید. از این رابطه برای بدست آوری شرایط بهینه شیر تنظیم در بخش بعدی استفاده گردید.

محاسبات ابعاد کاسه پره توربین

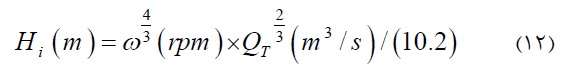

ابعاد هندسی پره توربین به دو پارامتر مشخصات جریان ورودی و نیز محدودیت سرعت دورانی بستگی دارد. همانطور که بیان شد، در این مقاله به دلیل اینکه برای تولید برق بطور مستقیم از توربین استفاده نمی شود. و از توان تولیدی برای کمک به موتور بهره گیری می شود. سرعت دورانی تا حد زیادی تابع سرعت پمپ است. و با توجه به اینکه پمپ فشار بالا به صورت دور متغیر کار می کند. توربین می تواند در سرعت مختلف کار کند. دو نمای از بالا و جانبی کاسه پره توربین در شکل 4 نمایان و مشخص است.

مقدار زاویه خروجی جریان، β در عمل باید کمتر از 180 درجه باشد. تا شیب منفی برای جدایی از قالب ریختگری مشکل ایجاد نشود. مقدار این زاویه از 165 تا 170 درجه متغیر است. در این مقاله این زاویه به صورت میانگین 168 درجه مد نظر قرار گرفت. همچنین مقدار زاویه ورودی جریان به کاسه که در شکل 4 با ε نمایان و مشخص است. در عمل در حدود 13 تا 20 درجه تعریف می شود. در این مقاله مقدار این زاویه، 15 درجه لحاظ گردید.

برای محاسبه عرض داخلی کاسه، یعنی B از رابطه بار حجمی کاسه استفاده می شود. این رابطه به صورت زیر تعریف می شود.

که در آن ϕB بار حجمی کاسه پره توربین است. قطر نازل نباید از 1/3 عرض کاسه بیشتر شود. بنابراین در عمل مقدار ϕB بین 0/09 تا 0/11 تغییر می کند. در این مقاله مقدار 0/1 برای بار حجمی لحاظ شده است. در نتیجه مقدار B بصورت زیر محاسبه می شود:

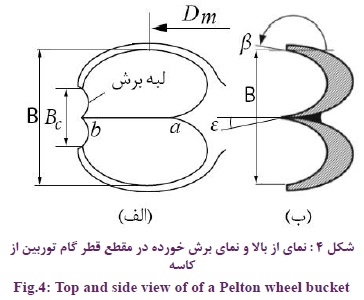

سطح مقطع برش خورده کاسه توربین معمولاً به صورت یک منحنی بیضی شکل است. در بزرگترین مقطع که فاصله آن تا مرکز توربین برابر با شعاع گام توربین (R m) است. (شکل 4 (ب))، این منحنی باید به نحوی باشد. که از یک طرف زاویه خروجی (که برابر با زاویه مماس با خط قائم است). برابر با β شود. و از طرف دیگر زاویه ورودی نیز برابر با ε شود. شرط سوم اینکه باید ارتفاع پایین ترین نقطه بیضی برابر با عمق کاسه شود. معمولاً عمق کاسه در قطر گام توربین بین 0/27 تا 0/28 عرض کاسه یعنی B است. این مقطع و منطبق شدن منحنی بیضی بر آن در شکل 5 نشان داده شده است. به این سه شرط عملاً منحنی بیضی (که ی معادله درجه دوم است) بدست می آید.

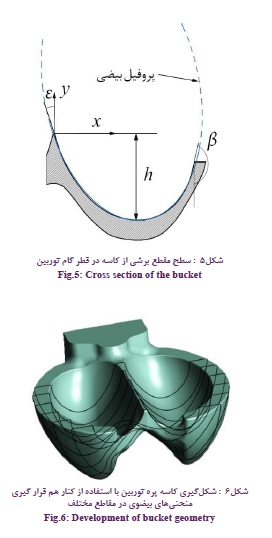

در مقطع a (شکل 4 (الف))، عمق کاسه صفر است. این عمق به تدریج زیاد می شود. تا در مقطع قطر گام به بزرگترین مقدار خود یعنی H b می رسد. بعد از این مقطع مجدداً عمق کاهش می یابد. تا در مقطع b (شکل 4 (الف)) مجدداً مقدار آن صفر شود. با کنار یکدیگر قرار دهی منحنی های مختلف شکل سه بعدی کاسه پره توربین حاصل می گردد (شکل 6).

تحلیل عددی جت جریان درون شیر تنظیم

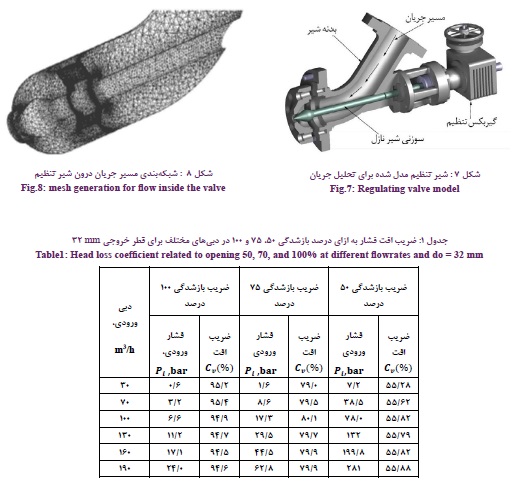

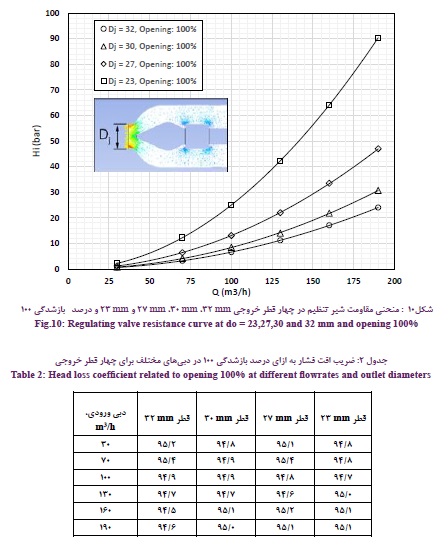

در بخش قبل، معادله (7). سرعت جت جریان بر حسب هد ورودی به شیر تنظیم و ضریب افت فشار بدست آمدد. هد ورودی در تحلیل جریان درون شیر تنظیم به عنوان پارامتری معلوم فرض می شود. برای احتساب ضریب افت فشار از تحلیل عددی استفاده گردید. بدین منظور جریان درون شیر تنظیم برای حالت های مختلف دبی مورد تحلیل قرار گرفت. قطر سوراخ خروجی شیر تنظیم در 4 حالت 32mm، 30mm،27mm،23mm مد نظر قرار گرفت. بدین منظور، شیر تنظیم به صورت سه بعدی مدل سازی (شکل 7). و سپس مسیر جریان برای تحلیل شبکه بندی شد (شکل 8)، برای تحلیل عددی از نرم افزار انفیس سی . اف. ایکس V 160.0 و مدل توربولانسی k −ε استاندارد استفاده شد.

نتایج عددی به ازای 712726 عدد جزء (که بعد از افزایش تعداد شبکه و حصول استقلال از شبکه. به دلیل عدم تغییر ضریب افت حاصل شد. و برای سه حالت ضریب بازشدگی 25 درصد، 50 درصد و 100 درصد حاصل گردید. ضریب بازشدگی به صورت نسبت سطح مؤثر خروجی نازل به سطح خروجی آن بدون وجود سوزن نازل تعریف می شود. مقدار بازشدگی شیر با تغییر موقعیت سوزنی شیر تنظیم قابل تغییر است.

فولاد 2205

شرایط مرزی به صورت دبی جرمی در ورودی. تعریف فشار اتمسفریک در مقطع خروجی و جداره برای مرزهای تماس سیال با بدنه شیر تعریف گردید.

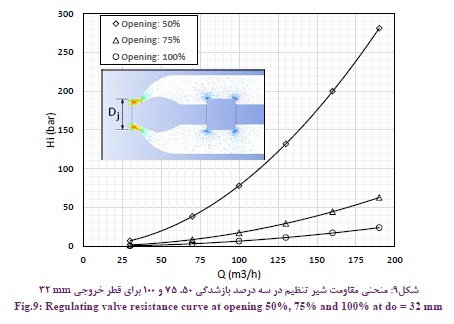

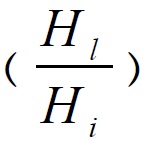

این نتایج در جدول 1 به ازای فشار و دبی های ورودی مختلف. در سه ضریب بازشدگی برای قطر خروجی 32mm نمایان است. لازم به ذکر است اندازه شبکه ها در مقطع خروجی نازل برای بدست آوری نتایج مناسب ریزتر گردید.

از نتایجی که در جدول 1 نمایان است. میتوان نتیجه گرفت ضریب افت فشار در شیر تنظیم، Cv، به ضریب بازشدگی بستگی دارد. هرچه مقدار ضریب بازشدگی بیشتر باشد، ضریب افت فشار نیز بیشتر و در نتیجه افت فشار درون شیر کمتر است. بنابراین لازم است در طراحی مجموعه، هد و دبی ورودی به شیر تنظیم به گونه ای در نظر گیری شود. تا افت فشار که بیانگر اتلاف انرژی است با یک ضریب بازشدگی نزدیک به 100 درصد، به حداقل مقدار برسد. نکته دیگر اینکه ضریب افت فشار در هر بازشدگی مستقل از مقدار دبی ورودی است. و تنها به شکل هندسی شیر بستگی دارد.

فولاد 2205

منحنی مقاومت شیر، یعنی هد ورودی بر حسب دبی ورودی .(که درصدی از دبی بازگشتی از فیلترها است) در شکل 9 رسم گردید. این منحنی در حقیقت بخشی از مقاومت مداری است که پمپ فشار بالا در پایین دست با آن مواجه است. از این منحنی برای پیدا کردن بهترین نقطه کاری پمپ و توربین استفاده می شود.

منحنی مقاومت شیر تنظیم برای چهار قطر خروجی مختلف با درصد بازشدگی 100 در شکل 10 رسم گردید. نتایج نمایان در این نمودار از این جهت مهم است. که برای انتخاب شرایط بهینه شیر تنظیم، نباید درصد بازشدگی را تغییر داد. زیرا همانگونه که بیان شد منجر به افت و اتلاف انرژی می شود. بلکه باید قطر خروجی شیر تنظیم را تغییر داد.

ضریب افت فشار برای هر چهار قطر خروجی با درصد بازشدگی 100 تقریباً برابر با 95% حاصل گردید. که در جدول 2 نمایان و مشخص است. اعداد مورد حاصل نشان می دهد. عمده افت انرژی به دلیل درصد بازشدگی کمتر از 100 است و به قطر خروجی بستگی ندارد.

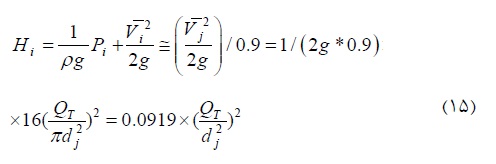

به همین ترتیب با حل عددی، نسبت افت هد به هد اولیه

برای هر چهار قطر خروجی در حدود 10 درصد حاصل گردید. بنابراین می توان با استفاده از رابطه (4)،. و بدون حل عددی رابطه بین دبی و هد ورودی برای هر قطر خروجی را بدست آورد. این رابطه برای بدست آوری بهترین قطر خروجی شیر. نیل به بهترین نقطه کاری پمپ استفاده می گرد که در رابطه (15) نمایان است:

فولاد 2205

در این رابطه d j قطر خروجی شیر نازل QT دبی ورودی به شیر نازل است.

محاسبه بهترین نقطه کاری پمپ

طبیعی است نقطه کاری پمپ بر حسب منحنی شکل 3 تغییر می کند. در این منحنی، محور افقی دبی کل جریان ورودی به پمپ است. از این مقدار دبی 50 تا 60 درصد. بعد از خروج از فیلتر مجدداً وارد شیر تنظیم و کاسه توربین می شود. همچنین هد آب خروجی از پمپ نیز تا قبل از ورود به شیر تنظیم. به دلیل اتصالات و خود فیلترها تا 5 درصد افت پیدا می کند.

با در نظرگیری تغییرات هد و دبی خروجی از پمپ نسبت به دبی و هد ورودی به شیر تنظیم. می توان منحنی مقاومت مدار پمپ، شیر تنظیم و توربین را به ازای دبی ورودی به پمپ رسم کرد. (مقاومت مدار شیر تنظیم و توربین را بر حسب دبی ورودی پمپ. یعنی 50 تا 60 درصد بیشتر از دبی ورودی به آنها رسم می شوند. هد ورودی به توربین نیز مطابق رابطه (15). بر حسب دبی ورودی خودش (که برابر با دبی ورودی به شیر تنظیم است)، تغییر می کند.

برای بدست آوری بهترین نقطه کاری ابتدا منحنی هد – دبی پمپ و هد – دبی توربین رسم گردید (شکل 11). نقطه برخورد این دو منحنی هد و دبی ورودی به شیر تنظیم را بدست می دهد. با بدست آوری هد و دبی ورودی شیر تنظیم، مطابق رابطه (18) قطر سوراخ خروجی شیر تنظیم حاصل می آید.

همانطور که از شکل 11 معلوم و مشخص است، منحنی عملکرد پمپ و توربین یکدیگر را در نقطه

فولاد 2205

قطع کرده اند. که برابر با نقطه کاری پمپ مطابق با شکل 4 است. هد مورد حاصل در حقیقت، هد سیال درست قبل از فیلترهاست. برای محاسبه هد سر شیر تنظیم باید در حدود 2bar افت مسیر را از آن کم کنیم. بنابراین هد سر شیر تنظیم برابر با H i=520m است. دبی سر شیر تنظیم نیز برابر با 60 درصد دبی در نقطه کاری است. بنابراین دبی شیر تنظیم برابر با

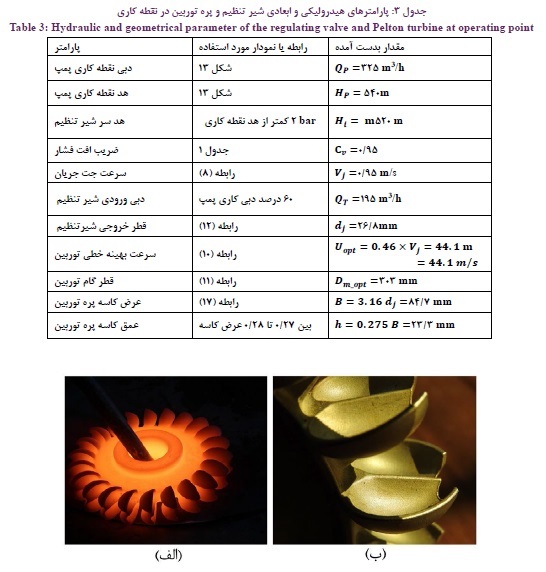

است. بر اساس سایر مقادیر هیدرولیکی و ابعادی بر اساس جدول 3 بدست می آیند:

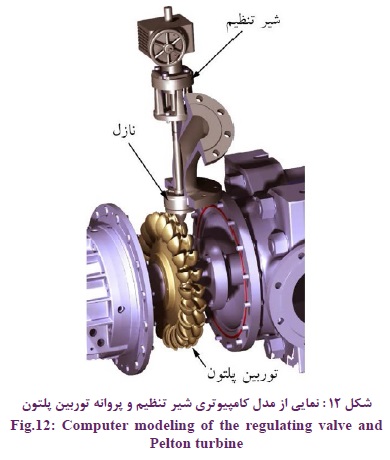

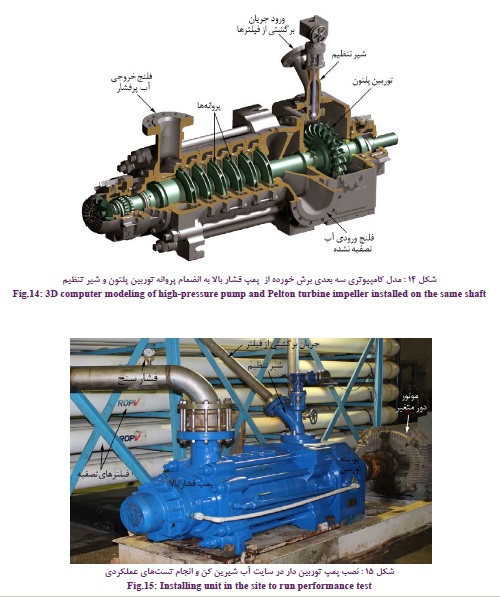

با بدست آوری ابعاد هندسی پره توربین و قطر خروجی شیر تنظیم. مدل سازی کامپیوتری برای نقشه های ساخت مهیا گردید. که در شکل 12 مدل طراحی سه بعدی پره توربین و شیر تنظیم نمایان و مشخص است.

ساخت پره توربین، شیر تنظیم و تست مجموعه

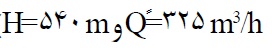

برای بررسی میزان تأثیر توربین پلتون و ارزیابی محاسبات. پره توربین با مشخصات حاصل از محاسبات و نتایج عددی شیر تنظیم به ابعاد اصلی تولید شد.

قطعاتی از شیر تنظیم و کل پره توربین که با آب دریا در ارتباط هستند. به منظور مقاومت در برابر خورندگی آب دریا از فولاد آلیاژی داپلکس ریخته گری شدند. و سپس عملیات حرارتی مطابق استاندارد بر روی آنها انجام شد. در شکل 13 نمونه ساخته شده توربین. بعد از عملیات حرارتی (شکل 13 (الف)) و نمای نزدیک از کاسه پره توربین. و بعد از پرداخت سطح داخلی آن (شکل 13 (ب)) نمایان و مشخص است.

بعد از اتمام مراحل ساخت شیر تنظیم و پره توربین. محور جدیدی برای پمپ طراحی شد و مجموعه به صورت یکپارچه مونتاژ شد.

در شکل 14 نمای دارای برشی خوردگی از قطعات اصلی پمپ فشار بالا. به انضمام پوسته و پروانه توربین پلتون و شیر تنظیم نشان داده شده است.

تست عملکرد پمپ در سایت اصلی و با دور واقعی انجام شد. در شکل 15 نمایی از تست پمپ در سایت اصلی به همراه توربین پلتون. و شیر تنظیم نشان داده شده است.

فولاد 2205

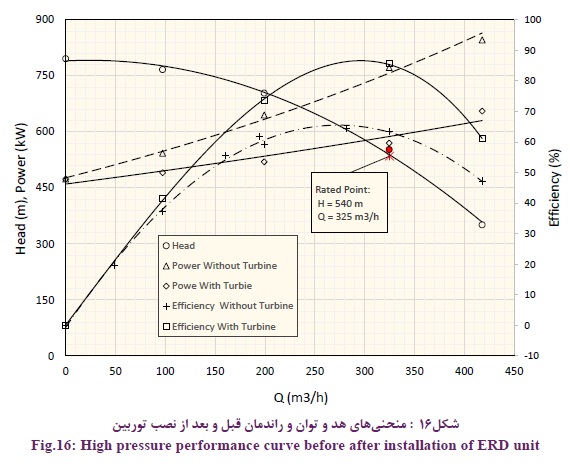

برای مقایسه نتایج بدست آمده از تست با نتایج محاسباتی. پمپ در دبی های مختلف تست شد و توان مصرفی آن در هر دبی اندازه گیری شد.

تست عملکردی و تحلیل نتایج

نمودار هد پمپ، توان ورودی مصرفی. و راندمان بر حسب دبی آب تصفیه نشده ورودی در 8 نقطه که شامل نقطه کاری پمپ

هم بوده است. در نمودار شکل 16 رسم شده است.

همچنین توان مصرفی و راندمان پمپ قبل از نصب توربین پلتون نیز. به صورت خط چین در همین نمودار برای مقایسه بهتر رسم شده است. مقایسه توان های مصرفی در دو حالت بدون توربین و با توربین نشان می دهد. تأثیر توربین در کاهش توان مصرفی بسیار قابل توجه بوده است. در نقطه کاری توان مصرفی بدون توربین چنانچه از شکل قابل محاسبه است. با راندمان 63/5% مطابق رابطه زیر بدست می آید:

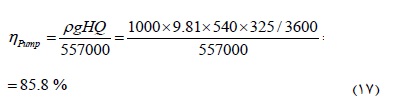

توان مصرفی بعد از نصب توربین در همین نقطه از روی تابلو برق کنترلی سایت 557KW اندازه گیری گردید. بنابراین می توان راندمان مجموعه پمپ و توربین. را بعد از نصب توربین در همه نقطه مطابق رابطه (17) محاسبه نمود:

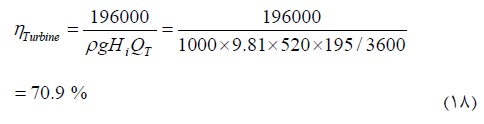

به عبارت دیگر راندمان مجموعه به میزان 22/3% افزایش پیدا کرده است. همچنین مقدار توان تولید شده توسط توربین برابر با 196kw شده است. بر این اساس، با توجه به معلوم بودن هد ورودی به شیر تنظیم که در حدود 520m بوده است. (هد ورودی به شیر تنظیم در حدود 2 بار یا 20 متر کمتر از هد خروجی پمپ است). و نیز دبی ورودی 195 m3/h به آن (که 60 درصد دبی ورودی به پمپ است). می توان از رابطه (11) راندمان توربین را در نقطه کاری براساس رابطه (18) محاسبه کرد:

فولاد 2205

البته این راندمان کل شیر تنظیم و توربین با یکدیگر است. برای محاسبه راندمان تقریبی توربین با احتساب افت 10 درصد. هد درون شیر تنظیم (که از حل عددی بدست آمده است). می توان هد ورودی به توربین را در حدود 468m در نظر گرفت. که با این هد ورودی راندمان توربین به تنهایی برابر 8/78 خواهد بود که راندمان بسیار مناسبی برای توربین پلتون به حساب می آید. البته امروزه با طراحی های بهینه و نیز شبیه سازهای دقیق عددی. راندمان های بالاتری نیز برای توربین پلتون بدست آمده است.

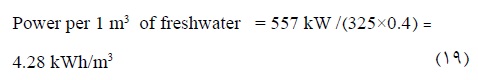

مقدار توان مصرفی به ازای هر متر مکعب آب شیرین نیز. نسبت به حالت قبل از توربین کاهش محسوسی پیدا کرده است. مقدار جدید را بر اساس توان مصرفی و مقدار آب شیرین تولید شده. که 40 درصد آب ورودی به پمپ است مطابق رابطه (19) بدست می آید:

کیلووات مصرفی به ازای 1 متر مکعب آب شیرین نسبت به حالت قبل از توربین. که در حدود 5/8 به ازای هر متر مکعب آب شیرین بوده است، 26 درصد کاهش را نشان می دهد.

نتایج و جمع بندی

هدف اصلی مقاله یافت بهترین نقطه عملکرد مشترک توربین پلتون و پمپ سانتریفیوژ چند طبقه می باشد. به همین سبب به محاسبه پارامترهای اساسی اصلی انتخاب هندسه و منحنی های پره توربین. با توجه به روابط تجربی موجود پرداخته شده است. و از پرداختن به جزئیات تحلیل میدان جریان و بهینه سازی هیدرولیکی اجتناب شده است. اگرچه این کار در کارهای آتی می تواند برای افزایش راندمان توربین مورد توجه قرار گیرد.

یکی از نقاط کلیدی در این مقاله. بدست آوری شرایط هیدرولیکی در مقطع ورودی به توربین (خروج از نازل) می باشد. برای بدست آوری شرایط مناسب در ورودی توربین، شامل سرعت و فشار خروجی از نازل. تحلیل عددی جریان درون شیر تنظیم انجام گردید. در ادامه برای تطابق نقطه کار بهینه پمپ و توربین و همساز کردن آنها با یکدیگر. منحنی دقیق مقاومت شیر تنظیم، محاسبه و با منحنی های عملکرد پمپ و توربین تلاقی داده شده است. که در نتیجه آن نقطه بهینه شرایط کاری کل سامانه مورد حاصل است.

نتایج بدست آمده نسان از تست نشان داد. راندمان کل مجموعه نسبت به قبل از آن به میزان 22/3% افزایش پیدا کرده است. همچنین، توان مصرفی به یک متر مکعب آب شیرین تولیدی از 8/5kwh/m3. قبل از نصب توربین 4/28kwh/m3 بعد از نصب توربین کاهش پیدا کرده است.

از نتایج دیگری که می توان به آن اشاره کرد، تشابه عملکرد هیدرولیکی پمپ و توربین در دورهای مختلف است. به عبارت دیگر در صورتی که نیاز به دبی بیشتر یا کمتر از مقدار مورد آزمایش. نیاز باشد می توان با تغییر دور موتور به مقادیر مد نظر رسید. بدون اینکه راندمان پمپ و توربین تغییر قابل توجهی نماید. بدین ترتیب طراحی توربین نه تنها برای یک دور مشخص. بلکه همانند پمپ برای سرعت های کاری مختلف یکسان است و نتایج مشابهی را بدست خواهد داد. بنابراین محاسبات طراحی مورد حاصل را می توان برای سرعت های مختلف. با شرایط هیدرولیکی مشابه (دارای سرعت مخصوص یکسان) تعمیم داد.

نکته ای که باید به آن توجه داشت این است. که در این مقاله به امکان سنجی و نحوه استفاده از توربین پلتون برای بازیافت انرژی مورد بررسی انجام گرفت. طبیعتاً محاسبات مورد حاصل به عنوان نمونه ای از کار انجامی. ارائه گردید و مدعی بهینه سازی طراحی و بدست آوری بهترین راندمان مجموعه نیست. بنابراین مقادیر مورد حاصل برای توان و راندمان مجموعه محدوده ای را برای مقدار بازیافت انرژی بدست می دهد. که می تواند بسته به شرایط مختلف اندکی تغییر پیدا کرد.

فولاد 2205

تشکر و قدر دانی

شایسته است از شرکت های بهریز پمپ سامان و آب گستر خلیج فارس. که در فرآیندهای ساخت و تست پمپ با نویسنده کمال همکاری را داشته اند، تقدیر شود.

دانشکده مهندسی مکانیک پیام نور-تهران