فولاد 1191-میلگرد ck45-فولاد ck45-ایجاد پوشش مقاوم به سایش روی زیر لایه ck45

فولاد 1191-میلگرد ck45 –فولاد ck45– تسمه 1191- ورقck45 – گرد ck45. یکی از رایجترین و فولادی است که هم بصورت طبیعی و هم در حین فرآیند نورد گرم تولید میگردد. در در رده ی فولاد های کربن متوسط. (حدود 45 صدم درصد) قرار دارد.

فولاد 1191

علاوه بر کربن- ساختار فولاد ck45 دارای .عنصرهای سیلیسیم (25 صدم درصد) و منگنز (65 صدم درصد) است. این نوع فولاد دارای خاصیت مطلوب در مقاومت برابر ضربه . مقاومت در برابر کشش و اصطکاک و همچنین مقاومت بالا است. برای انواع عملیات حرارتی مناسب است.

نسبت کربن و منگنز

اما بدلیل نسبت کربن و منگنز مصرفی در آن . فرآیند جوشکاری می بایست با دقت زیادی انجام گیرد تا فولاد دچار سخت شدن و ترک نگردد. از فولاد ck45 در ساخت قطعات اتوموبیل و موتورها . مهندسی مکانیک – شافت ها و غلتک های صنعتی – ساخت قطعاتی مانند بوش و میل لنگ استفاده می شود. گردck45 – میلگرد ck45 – فولاد ck45 -تسمه ck45 – ورق ck45

فولاد 1191

فولاد فلز مقاومی است که از آهن بدست می آید. ساده ترین روش ساخت فولاد، ریختن آهن گداخته و مذاب داخل کوره تبدیل. و دمیدن هوای گرم و اکسیژن روی آن بخش عمده کربن موجود در آهن., با استفاده از این روش میسوزد. و در نهایت به فولاد تبدیل خواهد شد. خواص فولاد به درصد کربن موجود در آن., عملیات حرارتی مورد بر روی آن و فلزهای آلیاژ دهنده . موجود در آن بستگی دارد.

فولاد ck45 / این نوع فولاد یک فولاد غیر آلیاژی بوده و جزء. دسته فولادهای قابل عملیات حرارتی قرار میگیرد. این نوع فولاد از دسته فولادهای متوسط کربن که دارای ترکیبات شیمیایی.: 45 صدم درصد کربن . 25 صدم درصد سیلیسیم . 65 صدم درصد منگنز میباشد.

این فولاد در دمای 700 الی 650 آنیل و در دمای 850 الی 1100 . تحت عملیات فورجینگ قرار می گیرد و در شرایط آبدهی., یکنواخت سازی,برگشت دهی بکار میرود.

اسامی دیگر این نوع فولاد

در بازار با نامهای C60 , 1060 , V945 معروف است.

از مشخصات این فولاد میتوان به مقاومت در برابر اصطکاک,. استحکام خوب, مقاومت در برابر ضربه اشاره نمود.

این فولاد بدلیل مقاومت در برابر ضربه و سایش در تولید ابزارهای. خاک ورز مورد استفاده قرار میگیرد.

از معایب این فولاد این است که., میزان کربن در این نوع فولاد کم است. و به همین علت این فولاد در مقابل خوردگی و زنگ زدگی مقاوم نیست.

میلگرد 1191

این نوع میلگرد از درصد کربن بالا برخوردار است. که همین دلیل موجب افزایش استحکام و سختی آن می شود.

این میلگرد یکی از پر مصرف ترین میلگردهای موجود در بازار است. چون قابلیت ماشینکاری و کشش خوبی دارد.

بدلیل خواص خوب این میلگرد,. این روزها بسیار مورد توجه قرار گرفته است.

این میلگرد تحت عملیات حرارتی قرار میگیرد تا به ویژگیهای مکانیکی خاصی برسد. اگر قبل و بعد عملیات جوشکاری میلگرد را حرارت بدهیم. میلگرد ck45 برای جوشکاری آماده میگردد.

فولاد 1191-ایچاد پوشش های مقاوم به سایش روی زیر لایه فولاد ck45 به روش الکترواسپارک

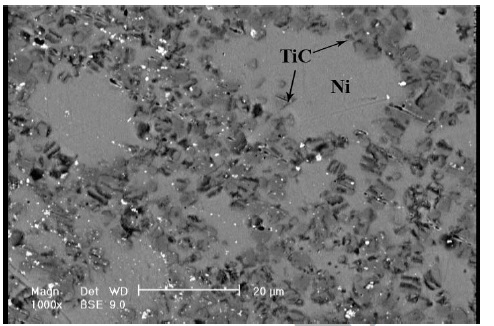

در این تحقیق پوشش های مختلفی بر روی سطح فولاد Ck45 به روش الکترواسپارک اعمال شد. و میکروساختار و خواص تریبولوژی سطح مورد بررسی قرار گرفت. بدین منظور از دو نوع الکترود شامل الکترود سخت کاری فولاد کروم کامپوزیتی TiC-Ni استفاده گردید. برای بررسی میکروساختار و تعیین ترکیب رسوب های تشکیل شده از میکروسکوپ الکترونی روبشی (SEM). مجهز به آنالیز EDX استفاده گردید. خواص تریبولوژی پوشش ها نیز به کمک آزمون سایش مورد مطالعه قرار گرفت. تصاویر SEM نشان داد که در مورد نمونه خام سطح سایش دارای ورقه های در حال جدا شدن است. و مکانیزم سایش ورق های دارد.

تصاویر مربوط به سطح سایش نمونه با پوشش کامپوزیتی. خراش های کمتر نسبت به نمونه پوشش داده شده با الکترود کروم دار نشان داد. ریزساختار پوشش کامپوزیتی ذرات ریز TiC در زمینه نیکلی با توزیع یکنواخت را نشان داد. بر اساس نتایج کاهش وزن، نمونه های پوشش دار سایش کمتر از نمونه بدون پوشش داشتند. و نمونه پوشش داده شده با الکترود کامپوزیتی دارای سایش کمتری نسبت به پوشش فولادی کروم دار بود. نتایج تغییرات اصطکاک بر حسب مسافت لغزشی نمونه بدون پوشش مقدار اصطکاک متوسط 0/31 را نشان داد. در حالی که مقدار اصطکاک نمونه پوشش داده شده کامپوزیتی. پس از طی حدود 100 متر مسافت به مقدار متوسط کمتر از 0/165 می رسد. مقدار اصطکاک کمتر در نمونه پوشش داده شده کامپوزیتی. به دلیل تغییر مکانیزم سایش از ورقه ای به خراشان می باشد.

مهندسی سطح عملیات هایی روی سطح است. که برای بهبود خصوصیات سطحی مواد و ایجاد پوشش های سخت انجام می گیرد. پوشش دهی بر روی زمینه های مختلف امروزه به طور گسترده ای در صنایع اتومبیل سازی. پتروشیمی و هوافضا کاربرد پیدا کرده است.

روش هایی مانند لحیم کاری، کربوره کردن، نیتروره کردن، نیترو کربوره. نیتروره، رسوب فیزیکی بخار (PVD)، رسوب شیمیایی بخار (CVD). برای به دست آوردن یک سطح سخت و مقاوم به سایش به کار می روند. روش هایی مانند لیزر، پلاسما، اسپری پودر و روش جوشکاری تنگستن با گاز محافظ. می توانند برای تشکیل لایه های پوششی به کار روند که در آن یک حالت شبه ذوب وجود دارد.

استفاده از روش هایی نظیر پاشش سوخت – اکسیژن با سرعت بالا (HVOF). و رسوب گذاری الکترواسپارک (ESD) از جمله پیشرفت هایی در زمینه بهبود خواص پوششی بر روی سطوح فلزات می باشند. بر خلاف روش HVOF، ترکیب پوشش ایجادی به روش ESD متفاوت از ترکیب الکترود است.

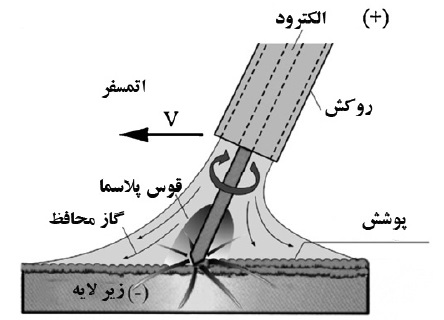

رسوب گذاری الکترواسپارک یک فرآیند میکروجوشکاری قوس-پالسی است. که با استفاده از پالس های الکتریک با جریان بالا و کوتاه مدت یک ماده الکترود (آند). را روی یک زیر لایه (کاتد) اعمال می کند (شکل 1). این روش یکی از محدود روش هایی است که یک پوشش ذوبی و پیوند داده. به صورت متالورژیکی را با اعمال گرمای کم حاصل می کند. و ماده زیر لایه نیز در دمای محیط یا نزدیک آن باقی می ماند. زمان کوتاه پالس الکتریک باعث انجماد فوق سریع ماده رسوبی شده. و پوشش با دانه بندی بسیار ریز و یکنواخت ایجاد می کند. که در برخی موارد ساختار آمورف نیز به دست می آید.

به موجب فرآوری فیزیکی و شیمیایی در فاصله الکترود، ساختار اولیه ماده الکترود تغییر کرده. و یک لایه با ساختار اصلاحی ظاهر می گردد که ساختار ثانویه نام دارد. به همین دلیل پوشش تولیدی به روش ESD شامل مواد الکترود و زیر لایه است. هنگام بهینه سازی فرآیند ESD بایستی سیستم الکترود-زیر لایه مورد تحلیل قرار گیرد. زیر که ترکیب فازی و خواص پوشش رسوبی به نوع ماده زیر لایه بستگی دارد.

اعمال پوشش های سیستم A1-Ni، اصلاح و اعمال پوشش های کامپوزیتی TiC/Ni روی الکترودهای Cu-Cr-Zr. بررسی میکروساختار و خواص سایشی پوشش های سرمت بر پایه TiN روی فولاد زنگ زن. و اعمال پوشش های مختلف روی ابزارهای برش. از جمله تحقیقات اخیر در زمینه الکترواسپارک می باشد. اهمیت فرآیند الکترواسپارک در صنعت پوشش دهی در دهه گذشته به قدری قابل توجه بوده است. که مقالات مختلفی در زمینه اصلاح پارامترهای فرآیند ارائه شده است.

فولاد 1191

فلزات و آلیاژهای صنعتی مخصوص قالب های صنعتی به وسیله روش الکترواسپارک تعمیر یا پوشش دهی می شوند. تا خواص تریبولوژیکی آنها بهبود یابد. فولاد Ck45 نیز یکی از این آلیاژها است که با پوشش دهی می توان خواص سطحی آن را بهبود داد.

هدف از این تحقیق بررسی ریزساختار و خواص تریبولوژیکی پوشش های کامپوزیتی و فولاد کروم دار. روی سطح فولاد 1191 است. در این راستا آزمون های سایش مختلفی انجام شد. و به کمک تصاویر میکروسکوپ الکترونی روبشی، مکانیزم های سایش بررسی شد.

مواد و روش تحقیق

در این پژوهش از فولاد Ck45 به عنوان فلز پایه و زیر لایه استفاده گردید. (ترکیب 0/41% C، 0/76%mn،0/09%Cr،0/08%Ni،0/19%Cu،0/23%Si،0/01%P). ابتدای نمونه هایی با ابعاد

1×2×11 سانتی متر بریده شد و سپس سطح آن به طور مکانیکی و شیمیایی تمیز گردید. به منظور ایجاد پوشش الکترواسپارک از دو نوع الکترود استفاده گردید. یکی از الکترودها مخصوص سخت کاری سطحی از جنس فولاد

کروم دار (3/5-2/5% کروم و 0/3 – 0/15% کربن) و دیگری الکترود کامپوزیتی با ترکیب TiC-Ni بود (ساخت روسیه). رسوب گذاری الکترواسپارک به کمک یک دستگاه مدل Alier – Metal 2000 انجام شد. شدت جریان دستگاه روی 170 آمپر و فرکانس آن در 500 هرتز تنظیم گردید. به منظور حفاظت بیشتر پوشش و کنترل اتمسفر نیز از گاز آرگون با خلوص 99/99% استفاده گردید. ضخامت پوشش اعمال شده تحت شرایط این تحقیق در حدود 300 μm می باشد.

فولاد 1191

به منظور بررسی و آنالیز سطوح از میکروسکوپ الکترونی روبشی مدل Philips X130 مجهز به EDS استفاده گردید. آزمایش سایش خشک به روش رفت و برگشتی. در دمای محیط، با پین از جنس فولاد بلبرینگ DIN 52100 با سختی حدود 64 راکول سی. ارتفاع 50 میلی متر و شعاع عرقچین 5 میلی متر انجام گرفت. حرکت پین در یک مسیر رفت و برگشتی به طول 11 سانتی متر. و با سرعتی معادل 0/16 متر بر ثانیه بر روی نمونه سایش انتخاب شد. آزمایش های سایش تحت نیروی ثابت 18 کیلوگرم انجام گردید. و کاهش وزن نمونه ها پس از طی مسافت های 100،200،400،600،800،1000 متر ثبت شد.

نتایج بحث

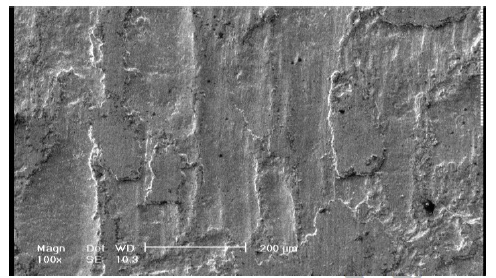

به منظور بررسی خواص تریبولوژیکی و مکانیزم سایش، نمونه ها تحت آزمون سایش قرار گرفت. و سطوح سایش توسط میکروسکوپ الکترونی روبشی تحت بررسی قرار گرفتند. در شکل (2) تصویر میکروسکوپ الکترونی روبشی مربوط به سطح سایش نمونه خام معلوم و مشخص است. با توجه به شکل مسیر سایش نمایان است که ذرات به صورت ورقه ای از سطح جدا گردیدند. و یک سری ذرات ورقه ای روی سطح وجود دارد. که به علت توقف سایش هنوز از سطح جدا نشده اند. ذرات جدا شده به صورت ورقه ای بوده که تأیید کننده مکانیزم سایش ورقه ای برای این نمونه می باشد.

در توجیه این مکانیزم دو نظر وجود دارد. اولین نظریه تئوری تجمع نابجایی ها در زیر سطح می باشد. با افزایش مسافت لغزش، نابجایی ها در فاصله کوتاهی از سطح تجمع می کنند. با افزایش دانسیته نابجایی ها، این نابجایی ها به هم پیوسته و یک سری حفرات تشکیل می شود. و با گذشت زمان، حفره ها به هم می پیوندند و نهایتاً یک ترک به موازات سطح شکل می گیرد. وقتی طول ترک به حد بحرانی رسید. ماده بین ترک و سطح به صورت یک ذره ورقه ای شکل از سطح جدا می شود.

فولاد 1191

در تئوری بعدی که تئوری تنش های فشاری در سطح نام دارد بیان می شود. هنگامی که دو سطح لغزش در تماس با یکدیگر قرار می گیرند. به واسطه بارگذاری مکرر. ناهمگونی های سطح نرم تر به راحتی تغییر شکل می یابد و برخی از آنها دچار شکست می شوند. ناهمگونی های سطح سخت تر روی سطح نرم تر. تغییر شکل برشی پلاستیک ایجاد کرده و یک حالت کشیدگی در زیر سطح ایجاد می شود. با زیاد شدن این تغییر شکل ها ترک هایی در زیر سطح جوانه می زنند.

با وجود تنش فشاری بالا ترک ها تمایل دارند. به موازات سطح و در یک عمقی که بستگی به خواص ماده و ضریب اصطکاک دارد، اشاعه یابند. در مکان های ضعیف و معینی این ترک ها سطح را از عمق برش می دهد. و ذرات سایش به صورت ورقه های نازک و طویل پدید می آید. ضخامت ذره سایش ورقه ای. بسته به موقعیت رشد ترک در زیر سطح دارد. و توسط نیروهای عمودی و مماسی کنترل می گردد.

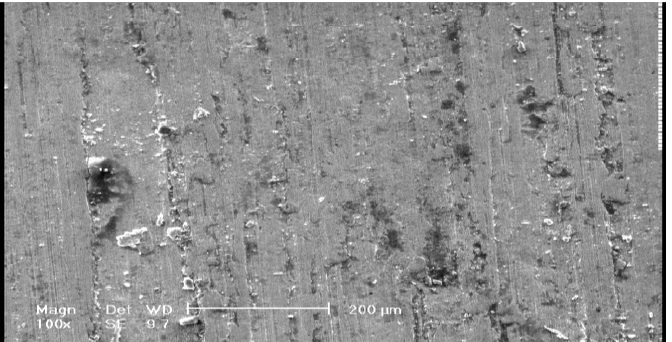

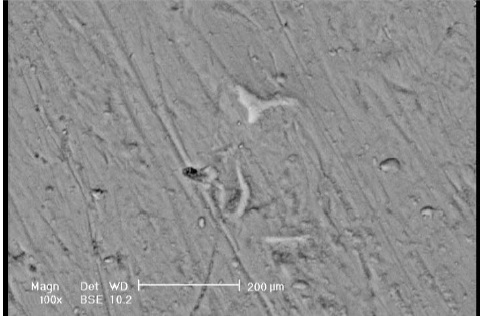

در شکل های (3) و (4) تصویر میکروسکوپ الکترونی روبشی از سطح سایش نمونه های مورد پوشش دهی. با الکترود فولاد کروم دار مخصوص سخت کاری سطحی و الکترود کامپوزیتی نمایان و مشخص است. با توجه به تصویر مسیر سایش مشاهده می شود. که سطح دارای خراش های موازی در جهت مسیر سایش می باشد. شکل مسیر سایش و ذرات حاصل از سایش بیانگر سایش از نوع خراشان در نمونه های پوشش دار می باشد. و شکل (4) مربوط به سایش پوشش کامپوزیتی با وجود بزرگنمایی بالاتر دارای خراش خیلی کمتر است.

ریزساختار مربوط به پوشش کامپوزیتی در شکل (5) نمایان و مشخص است. همانطوری که مشاهده می شود ذرات کاربیدی اندازه کوچکتر از μm 5 دارند. و به طور یکنواخت در زمینه فلزی توزیع شده اند. آنالیز EDX همراه با مشاهدات شکل ظاهری رسوبات تأیید کرد که ترکیب آنها کاربید تیتانیوم (TiC) است.

فولاد 1191

وجود ذرات سرامیکی TiC توزیعی در زمینه فلزی نیکلی باعث کاهش نرخ سایش می شود. اندازه کوچک ذرات کاربید تیتانیوم می تواند مربوط به انجماد سریع روش الکترواسپارک و جلوگیری از رشد دانه باشد. استفاده از کاربید های فلزی جهت پوشش دهی فولادهای مختلف در مراجع گزارش گردید. با وجود ذرات سرامیکی در زمینه فلزی. خراش سطح موجب کنده شدن ماده نمی گردد و تنها ماده در سطح جابجا شده. و به طور مرتب به صورت برآمدگی هایی در دو طرف شیار ایجاد شده انباشته می گردد.

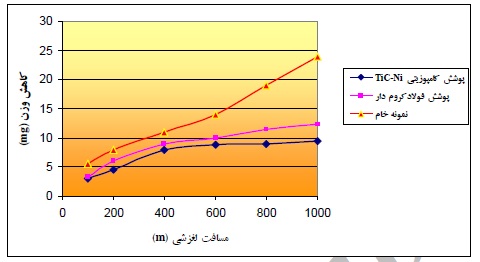

در این تحقیق خواص تریبولوژیکی نمونه های خام و پوشش دار نیز بررسی شد. نمودار کاهش وزن بر حسب فاصله لغزشی در شکل (6)نمایان و مشخص است. همانطوری که از شکل مشخص است مقدار کاهش وزن در نمونه فولادی خام افزایش می یابد. در حالی که منحنی کاهش وزن مربوط به نمونه های پوشش دار کمتر از حالت خام است. و پس از طی مسافت حدود 600 متر ثابت می گردد. نمونه مورد پوشش دهی با الکترود کامپوزیتی دارای سایش کمتری نسبت به پوشش فولادی کروم دار است.

فولاد 1191

سایش کمتر نمونه های پوشش دار در توافق با تصاویر SEM سطوح پوشش است که مکانیزم سایش خراشان داشتند.

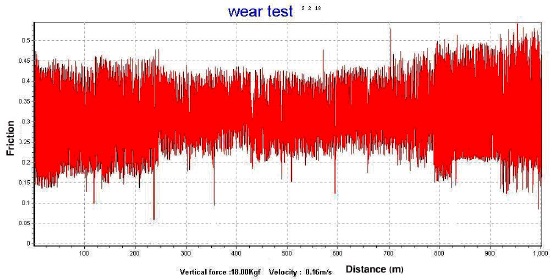

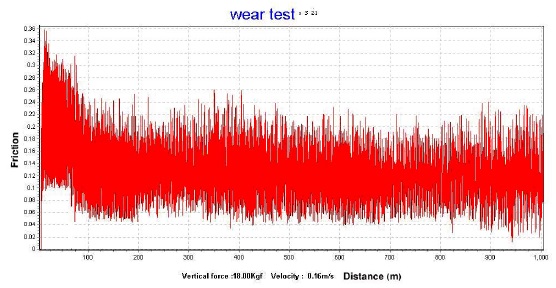

نمودار تغییرات اصطکاک بر حسب مسافت لغزشی نمونه خام بدون پوشش (شکل 7)، مقدار اصطکاک متوسط 0/31 را ناشن داد. میزان اصطکاک با طی مسافت تغییر چندانی نمی کند. و به دلیل مکانیزم سایش ورقه ای در مسافت های بالا اصطکاک کمی افزایش و دامنه تغییرات بیشتر می گردد. نمودارهای مربوط به تغییرات اصطکاک نمونه های مورد پوشش دهی در شکل های (8) و (9) نمایان و مشخص است. نمونه مورد پوشش دهی با الکترود فولاد کروم دار (شکل 8)، مقدار اصطکاک متوسط 0/22 را نشان داد. در حالی که نمونه مورد پوشش دهی کامپوزیتی (شکل 9). در ابتدا مقدار اصطکاک متوسط 0/22 داشت که پس از طی حدود 100 متر مسافت. به مقدار متوسط 0/165 می رسد.

مقدار اصطکاک کمتر در نمونه مورد پوشش دهی کامپوزیتی. به دلیل تغییر مکانیزم سایش از ورقه ای به خراشان می باشد. وجود ذرات ریز سرامیکی TiC در زمینه نیکلی موجب خراش کمتر. و سایش کم نسبت به نمونه خام و مورد پوشش دهی با فولاد کروم دار می گردد. خواص تریبولوژیکی پوشش های TiC روی زیز لایه های فولاد زنگ نزن 440C. نیز توسط روش پاشش مگنترون مورد مطالعه قرار گرفت. طبق نتایج حاصله پوشش TiC با ضخامت 2μm باعث ضریب اصطکاک در محدوده 0/22 – 0/19 می گردد. در مقاله دیگری خواص سایشی پوشش های کاربیدی و نیتریدی روی فولادهای AISI11020 و AISI52100 مورد بررسی قرار گرفت. نتایج این تحقیق نشان داد که پوشش های کاربید کروم و نیترید تیتانیوم می توانند. به ترتیب باعث کاهش ضریب اصطکاک به میزان 20 % و 19 % شوند.

نتیجه گیری

ایجاد پوشش کامپوزیتی TiC-Ni و پوشش فولاد کروم دار بر روی زیر لایه فولادی به روش الکترواسپارک امکان پذیر است. تصاویر SEM نشان داد که در سطح نمونه بدون پوشش یک سری ریز ترک هایی ایجاد می شود. که با ادامه سایش موجب جدا شدن لایه های سطحی می گردد. همچنین مکانیزم سایش در نمونه های خام از نوع ورقه ای. و در نمونه های پوشش دار از نوع خراشان می باشد. ریز ساختار مربوط به پوشش کامپوزیتی ذرات کاربیدی ریز با توزیع یکنواخت در زمینه فلزی را نشان داد. وجود ذرات سرامیکی TiC توزیعی در زمینه فلزی نیکلی باعث کاهش نرخ سایش می شود.

فولاد 1191

منحنی کاهش وزن مربوط به نمونه های پوشش دار سایش کمتر از حالت خام را نشان داد. و نمونه مورد پوشش دهی الکترود کامپوزیتی دارای سایش کمتری نسبت به پوشش فولادی کروم دار است. نمودار تغییرات اصطکاک بر حسب مسافت لغزشی نمونه بدون پوشش مقدار اصطکاک متوسط 0/31 را نشان داد. در حالی که مقدار اصطکاک نمونه مورد پوشش دهی کامپوزیتی. پس از طی حدود 100 متر مسافت به مقدار متوسط 0/165 می رسد. مقدار اصطکاک کمتر در نمونه مورد پوشش دهی کامپوزیتی. به دلیل تغییر مکانیزم سایش از ورقه ای به خراشان می باشد.

فولاد رسول دلاکان

با سالها تجربۀ ارزشمند و گرانبها در عرصه تأمین و توزیع انواع ورق آلیاژی و انواع فولاد آلیاژی. با گواهینامه ها و آنالیزهای معتبری که ضمیمه محصولاتش به مشتریان خویش ارائه داده است. توانسته رضایتمندی مشتریان خویش را همواره فراهم آورد.

صنعتگر شریف و گرامی از اینکه ما را جهت خرید کالا (فولاد آلیاژی). مورد نیاز خویش انتخاب می نمایید از شما سپاسگزاریم.

ارتباط با ما

09122136675 – 02128423820

واتس آپ: 09122136675

اینستاگرام: fooladdalakan

ایمیل : fooladrasuldalakan@gmail.com