فولاد بینیتی فوق مستحکم-تأثیر چگالی نابجاییها بر رفتار تغییر شکل فولاد بینیتی مستحکم

فولاد بینیتی فوق مستحکم

تأثیر چگالی نابجاییها بر رفتار تغییر شکل فولاد بینیتی فوق مستحکم

چکیده

وجود فریت بینیتی و آستنیت پرکربن پایدار در دمای محیط با ابعاد نانومتری. در ریزساختار فولادهای بینیتی فوق مستحکم، سبب دستیابی به مجموعهای از خواص استحکامی و انعطافی منحصر به فرد. که در این دسته از فولادهای نانوساختار شده است. در این پژوهش تأثیر چگالی نابجاییها در حین آزمایش کشش در دمای محیط. بر رفتار تغییر شکل فولادهای بینیتی نانوساختار دما پایین مورد بررسی قرار گرفت.

نتایج نشان میدهند، جذب نابجاییهای تیغههای فریت بینیتی توسط آستنیت موجود در اطراف آنها. باعث کاهش کارسختی و در نتیجه افزایش قابلیت فرم پذیری فریت بینیتی. در حین تغییر شکل و در نهایت دستیابی به ترکیب مناسبی از استحکام و انعطافپذیری میشود.

1- مقدمه

با وجود خواص مکانیکی مناسب در فولادهای بینیتی معمولی در مقایسه با فولادهای پرلیتی و مارتنزیتی، محدودیتهایی نیز وجود دارند. حضور کاربید در این ریزساختار سبب شده است تا خواص مکانیکی و به خصوص خواص انعطافپذیری تحت تأثیر قرار گیرند.

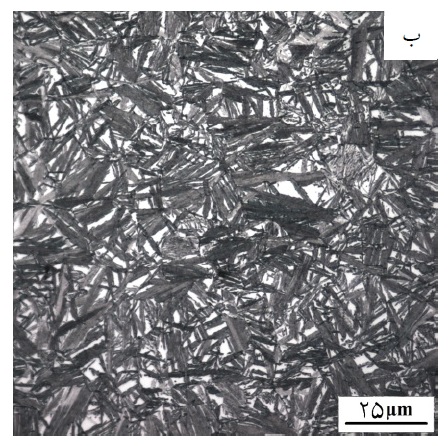

در این راستا و بر اساس پژوهشهای انجامی قبلی [2,1]، با افزودن مقادیر مناسبی از Al و Si. و بدون نیاز به استفاده از عناصر آلیاژی گرانبها، میتوان از رسوب سمنتیت در فریت بینیتی و آستنیت جلوگیری. و فولاد بینیتی عاری از کاربید با خواص مکانیکی بهبود یافته تولید کرد. در چند سال اخیر دسته جدیدی از فولادهای بینیتی عاری از کاربید تحت عنوان فولادهای بینیتی نانوساختار دما پایین1 معرفی شدهاند. که تنها به کمک یک عملیات حرارتی همدما در محدوده دمایی پایین و بدون نیاز به عملیات کار مکانیکی شدید قابل دستیابی هستند [3-7]. تشکیل این دسته از فولادها در دمایی در حدود

بر حسب درجه کلوین (Tm دمای ذوب) که در آن فاصله نفوذی اتمهای آهن در محدوده دمایی. و در طی دگرگونی بسیار کمتر از فاصله بین اتمی است، امکانپذیر است. چنین دمای دگرگونی پایینی سبب میشود تا سرعت واکنش با محدودیت همراه باشد. لذا ضروری است تا تمهیداتی اندیشیده شود تا با افزایش نیروی محرکه واکنش و افزودن مناطق جوانهزنی فریت بینیتی بر این محدودیت غلبه شود.

فولاد بینیتی فوق مستحکم

استحکام بالای آستنیت و نیروی محرکه بالای جوان زنی در چنین دمایی، سبب آن شد که دستیابی به فریتهای بینیتی (αb). با ضخامت در حدود 20 نانومتر امکانپذیر باشد. مقدار Si در حدود 1/5 درصد وزنی در این دسته از فولادهای بینیتی سبب ترغیب پدیده استحاله ناتمام4 [8-10]. و وجود آستنیت پرکربن در ریزساختار در دمای محیط در دو شکل و ریختشناسی فیلمی (YF) و بلوکی (YB) خواهد شد. نوع اول با ضخامت و جهتگیری مشابه با تیغههای بینیتی آنها را از یکدیگر جدا میکند. و مجموع این دو فاز دستههای بینیتی3 را تشکیل میدهند.

این در حالی است که نوع بلوکی، شکل جدا کننده دستههای بینیتی مختلف با جهتگیریهای متفاوت است. نشان داده شده است که دگرگونی بینیتی با جوانهزنی شبه تعادلی4 تیغههای فریت بینیتی. از مرز دانههای آستنیت اولیه آغاز میشود و سپس توسط ساز و کار برشی5 رشد آنها ادامه مییابد [11-13]. این در حالی است که با کاهش دمای دگرگونی، نیروی محرکه جوانهزنی فریت افزایش مییابد.

و در نتیجه مقدار بیشتری تیغه فریت بینیتی حاصل میشود. ضمن اینکه، ضخامت تیغههای فریت بینیتی در دمای پایینتر نیز کمتر خواهد بود. میل به رشد تیغه منفرد بینیتی تا جایی که حرکت فصل مشترک فریت با آستنیت زمینه محدود نشده. و همدوسی6 آن با زمینه از بین نرفته باشد ادامه خواهد یافت. به سبب ماهیت برشی دگرگونی در حین رشد، ایجاد کرنشهای به نسبت بزرگ و آستنیت اطراف اجتنابناپذیر است. چنین کرنشهایی سبب تغییر شکل مومسان آستنیت، کار سختی آن و به وجود آمدگی چگالی بالایی از نابجاییها میشود.

و در نتیجه در حرکت فصل مشترک محدودیت ایجاد میکند [15,14]. با توجه به اینکه حرکت فصل مشترک تیغههای بینیتی به سمت آستنیت دارای چگالی بالای نابجایی اتفاق میافتد. لذا مشاهده چگالی بالای نابجایی در فریت بینیتی نیز حقیقت غیر قابل انکاری خواهد بود. از طرفی خواص مکانیکی فولادهای بینیتی نانوساختار، که تحت عنوان فولادهای بینیتی فوق مستحکم7 نیز معروفند، تابعی از ریزساختار آنها است [16]. ضخامت و درصد جمعی تیغههای فریت بینیتی عامل اصلی در تعیین خواص استحکامی. و مقدار فاز آستنیت موجود در ریزساختار عامل تعیین کننده در انعطافپذیری این دسته از فولادها هستند.

وجود فریتهای بینیتی با ضخامت کمتر و با درصد حجمی بیشتر سبب بالاتر رفتن استحکام در این فولادها میشود. در کنار تأثیر بسیار زیاد فریت بینیتی بر خواص استحکامی، عواملی همچون استحکام ذاتی شبکه آهن. تشکیل مارتنزیت در نتیجه پدیده مومسانی استحالهای8 (TRIP). مقاومت بالایی ایجادی در برابر حرکت نابجاییها ناشی از وجود عناصر آلیاژی جانشین و همچنین وجود جنگلهای نابجای نیز در این راستا بیتأثیر نیستند.

بدیهی است که جایگزینی آستنیت نرم با مارتنزیت سخت در ریزساختار سبب افزایش استحکام و سختی خواهد شد. ضمن اینکه، تولید چگالی بالای نابجاییها در اثر کرنش بسیار بالا در ریزساختار در نتیجه تشکیل مارتنزیت، میتواند سبب افزایش نرخ کارسختی نیز شود. بنابراین پدیده TRIP با تأثیر بر روی کار سختی و به تأخیر انداختن پدیده گلویی، انعطافپذیری را نیز تحت تأثیر قرار داد [17].

فولاد بینیتی فوق مستحکم

مجموع این عوامل سبب آن است که تا دستیابی به استحکام تسلیم در حدود 1/5-1/2 گیگاپاسکال و استحکام کششی در حدود 2/5-1/6 گیگاپاسکال محتمل شود. ضمن اینکه خواص استحکامی مورد اشاره در کنار ازدیاد طول یکنواخت قابل توجهی در حدود 30-5 درصد. این مواد را به عنوان جانشینی مناسب برای فولادهای گران قیمت مطرح کرده است.

مطالعه انعطافپذیری در فولادهای بینیتی فوق مستحکم، بطور عمده وابسته به مطالعه تغییر شکل فریت بینیتی و آستنیت پر کربن موجود در ریزساختار است. در این پژوهش رفتار مکانیکی دستهای از فولادهای بینیتی نانوساختار در حین تغییر شکل کششی تک محوری. در دمای محیط بررسی و نقش تغییرات چگالی نابجاییها در مراحل مختلف کرنش کششی بر این رفتار ارزیابی گردید.

2- مواد و روشها

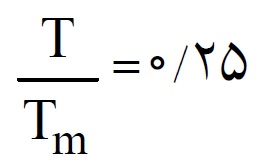

فولاد خام اولیه با ترکیب شیمیایی مطابق جدول 1 در کوره القایی با فرکانس بالا و ظرفیت 20 کیلوگرم. تحت محافظت گاز آرگون و ریختهگری در قالب فلزی به صورت شمش با سطح مقطع 5✕7 سانتیمتر مربع تهیه شد. استفاده از درصد بالای عنصر کربن به عنوان اصلیترین عنصر آلیاژی در فولادهای بینیتی فوق مستحکم. در جهت کاهش دماهای Bs و Ms و همچنین افزایش سختی پذیری و افزایش استحکام آستنیت اولیه ضروری بوده است.

ضمن اینکه 1/6 درصد وزنی عنصر Si برای جلوگیری از رسوب سمنتیت و افزایش درصد کربن محلول در آستنیت به ترکیب شیمیایی اضافه شد. پس از عملیات همگنسازی در دمای 1250 درجه سانتیگراد برای مدت زمان 3 ساعت. ضخامت نهایی فولادهای ریختهگری شده تحت عملیات نورد گرم به حدود 10 میلیمتر کاهش داده شد و ریزساختار ریختگی به ریزساختار کار شده تبدیل شد. مقدار دمای Ms نظری فولاد توسط مدل ترمودینامیکی MUCG38 [18]در حدود 117 درجه سانتیگراد تعیین و توسط آزمایش عملی صحهگذاری شد.

براین اساس و بر پایه عملیات حرارتی طراحی شده، نمونههای آزمایشی پس از آستنیته شدن. در دمای 950 درجه سانتیگراد برای مدت 15 دقیقه، بالافاصله در دماهای 320,270,220 درجه سانتیگراد سرد شدند. و به ترتیب به مدت زمانهای 7,15,70 ساعت تحت عملیات حرارتی همدمای بینیتی قرار گرفتند. برای انجام عملیات حرارتی آستنیته و همدمای بینیتی از کورههای حمام نمک. به ترتیب با ترکیبهای 50% کلرید سدیم+50% کربنات سدیم و 55% نیترات پتاسیم+ 45% نیترات سدیم استفاده شد.

استفاده از این کورهها امکان گرم شدن یکنواخت و همچنین جلوگیری از اکسید شدن شدید نمونههای آزمایشی را فراهم ساخت. ضمن اینکه انتقال نمونهها از کوره آستنیته به کوره آستمپر به سرعت انجام پذیرفت. تا از تشکیل هر نوع ریزساختاری به جز بینیت قبل از نیل دمای نمونه به دمای عملیات حرارتی جلوگیری به عمل آید.

آمادهسازی نمونههای متالوگرافی با استفاده از روش استاندارد و محلول اچ نایتال 2 درصد برای ظاهرسازی ریزساختار بینیتی انجام پذیرفت. بررسیهای ریزساختاری اولیه با استفاده از میکروسکوپ نوری و بررسیهای دقیقتر در بزرگنماییهای بالاتر توسط میکروسکوپ الکترونی عبوری (TEM) مدلJEM 2010TM انجام گرفت. از تصاویر میکروسکوپ الکترونی عبوری برای تعیین اندازه ضخامت ab و Yf استفاده شد.

برای این منظور از روش تقاطع خطی میانگین9 [19] استفاده شد. که در آن کوتاهترین فاصله به صورت عمود بر محور طولی هر کدام از این فازها اندازهگیری شد. با وجود این برای بررسی ضخامت واقعی در سه بعد و با توجه به شکل دیسکی تیغهها. اعمال تصحیح در مقادیر به دست آمده و بر اساس روش مورد اشاره ضروری است. چراکه ضخامتهای مورد اندازهگیری، در سطح تقاطع دو بعدی و با برش اتفاقی در زوایای مختلف انجام گرفته است. بنابراین طبق رابطه 1 میتوان ضخامت اندازهگیری شده در تصاویر میکروسکوپی الکترونی

را به ضخامت واقعی تیغهها در سه بعد (t) ارتباط داد [19].

فولاد بینیتی فوق مستحکم

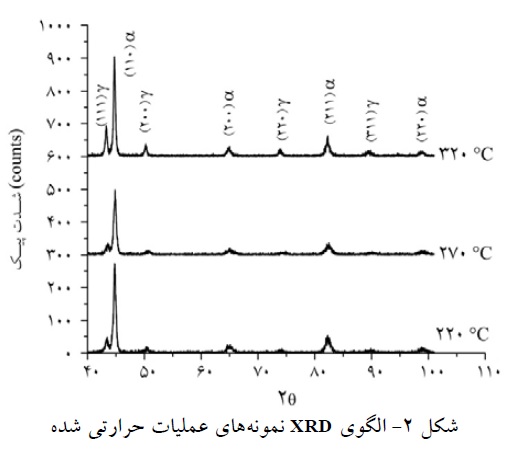

از آزمایش پراش پرتو ایکس (XRD) برای اندازهگیری درصد حجمی هر کدام از فازهای فریت بینیتی و آستنیت پر کربن پایدار. در دمای محیط و میکروکرنش موجود در هر کدام از آنها استفاده شد. برای این منظور از دستگاه XRD مدل Bruker – AXs D8 AdvanceTM و تابش Cu Ka. شدت جریان 40 میلیآمپر و ولتاژ 40 کیلوولت استفاده شد.

آزمایش XRD بین زوایای 2θ مابین 101-40 درجه و با طول گام °0/030 و زمان جاروب 3 ثانیه بر هر گام انجام پذیرفت. و درصد حجمی هرکدام از فازهای فریت بینیتی و آستنیت پرکربن مطابق استاندارد ASTM E975-84 و با استفاده از روش مقایسه مستقیم [20] محاسبه شد. برای این منظور از مساحت زیر پیکهای (200)،(220)و (311) آستنیت و (200)،(211) و (220) فریت استفاده شد.

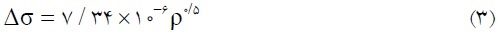

برای بررسی چگالی نابجاییهای موجود در ریزساختار، مقدار میکروکرنش بر اساس روش ویلیامسون- هال10 [21]. و از طریق محاسبه شیب منحنی βhkl cos{θhkl} بر حسب sin{θhkl} محاسبه شد. که θ همان زاویه براگ و متغیر β نیز عرض انتگرالی پیک هستند. طبق رابطه 2، مقدار میکروکرنش (ε) با ریشه دوم چگالی نابجاییها (ρ) نسبت مستقیم دارد. در این رابطه b، بردار برگرز است [22]:

نمونههای کششی با سطح مقطع دایرهای با قطر 5 و طول سنجه 15 میلیمتر. در جهت طولی نمونههای مورد نورد تهیه و در هر کدام از دماهای عملیات حرارتی و در زمانهای مربوطه عملیات حرارتی شدند. آزمایش کشش کامل و کشش مرحلهای در دمای محیط و با استفاده از کشیدگی سنج11 انجام پذیرفت.

فولاد بینیتی فوق مستحکم

نرخ کرنش اعمالی 0/004S-1 بود.

3-نتایج و بحث

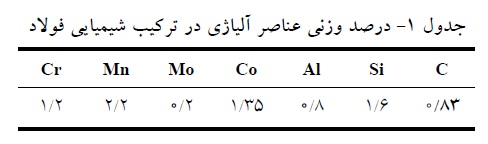

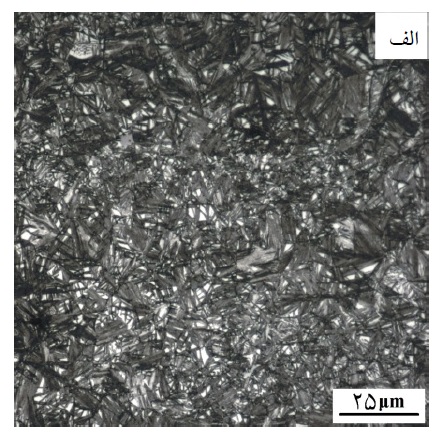

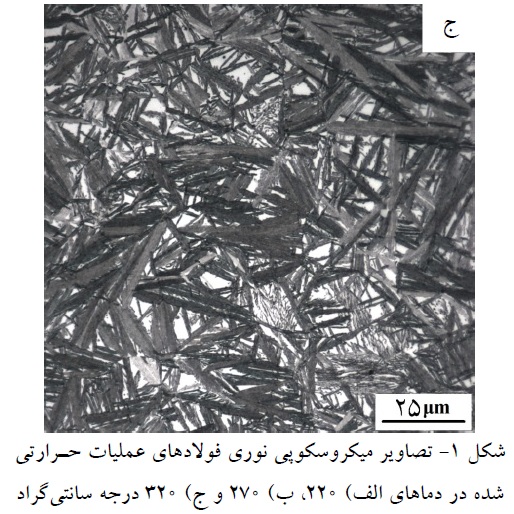

شکل 1، تصاویر میکروسکوپی نوری ریزساختار فولادهای مورد عملیات حرارتی در هر کدام از دماهای عملیات حرارتی را نشان میدهد. مطابق تصاویر، دیده میشود که ریزساختار بهدست آمده در هر سه دما، متشکل از دستههای بینیتی (مناطق تیره رنگ) است. که در زمینهای از آستنیت پرکربن پایدار در دمای محیط (مناطق با رنگ روشن) پخش شدهاند. و در تطابق کامل با الگوهای (XRD) پراش پرتو ایکس به دست آمده در شکل 2 هستند.

که پیکهای مربوط به دو فاز فریت بینیتی و آستنیت پر کربن پایدار در دمای محیط در آن مشخص شدهاند. نتایج XRD و تصاویر میکروسکوپ نوری نشان میدهند. که با کاهش دمای دگرگونی و به سبب افزایش نیروی محرکه جوانهزنی بینیت، مقدار فریت بینینی افزایش و به تبع آن آستنیت باقی مانده

کاهش پیدا کردهاند. بررسی الگوی XRD همچنین نشان داد. که درصد حجمی فاز آستنیت در ریزساختار هر کدام از فولادهای مورد عملیات حرارتی. در دماهای سه گانه 320,270,220 درجه سانتیگراد به ترتیب برابر 48,37,32 درصد بوده است. ضمن اینکه ریزساختار مورد حاصل در دماهای بالاتر شامل آستنیت بلوکی درشتتر و ریزساختار خشنتری است.

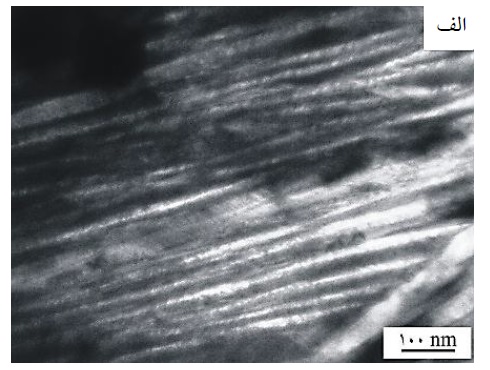

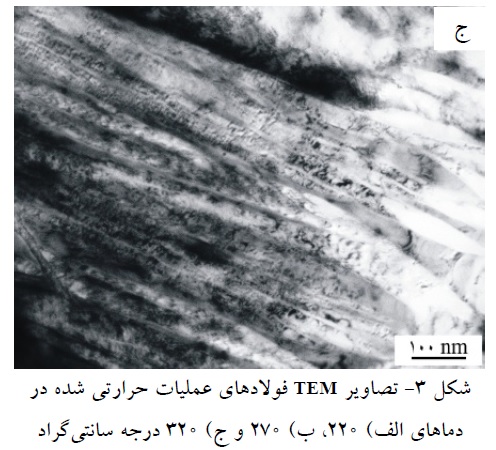

آستنیت موجود در ریزساختار این فولادها را باید در دو گروه آستنیت بلوکی و فیلمی شکل دستهبندی کرد. نوع اول در بین دستههای بینیتی پخش شدهاند. که در تصاویر میکروسکوپی نوری به صورت نواحی سفید رنگ نمایان میشوند. در حالی که نوع دوم که توسط تصاویر TEM از داخل دستههای بینیتی قابل مشاهده هستند. در جهتهای بلوری مشابه با تیغههای بینیتی به صورت یک در میان قرار گرفتهاند. نمونهای از تصاویر TEM در شکل 3 نشان داده شدهاند.

که فریتهای بینیتی به صورت لایههای روشن و آستنیتهای فیلمی شکل به صورت لایههای تیرهتر مشخص هستند. اندازهگیری ضخامت تیغههای بینیتی نشان میدهند. که دستیابی به فریتهای بینیتی با ضخامتی در حدود ۷۸,58,47 نانومتر. و فیلمهای آستنیتی با ضخامت مشابه به ترتیب در دماهای 320,270,220 درجه سانتیگراد

امکانپذیر بوده است.

در توجیه اندازه متفاوت ریزساختار میتوان به دو عامل اساسی تأثیرگذار اشاره نمود. عامل اول استحکام آستینت اطراف تیغههای بینیتی است که کنترل کننده افزایش ضخامت تیغهها در حین رشد آنهاست. عامل دوم نیز چگالی بالای نابجاییهایی است که در حین دگرگونی برشی تشکیل تیغههای بینیتی. و در نتیجه تغییر شکل مومسان آستنیت اطراف تیغهها در اثر این دگرگونی برشی، در آستنیت به وجود میآیند [24,23].

در این میان افزایش استحکام آستنیت در دماهای کمتر عملیات حرارتی از پیشروی بیشتر فصل مشترک فریت-آستنیت جلوگیری کرده. و سبب دستیابی به αb و γf با ضخامت کمتر میشود. به همین سبب است که کاهش دمای دگرگونی از ۳۲۰ تا ۲۲۰ درجه سانتیگراد، با کاهش ضخامت αb همراه بوده است. از سوی دیگر چگالی نابجاییهای تولیدی در نتیجه تسلیم آستنیت نیز در دماهای پایینتر دگرگونی بیشتر است. و نقش مؤثرتری در جلوگیری از حرکت فصل مشترک و کاهش ضخامت تیغههای بینیتی دارند. زیرا آستنیتی که کار سخت میگردد با استحکام بالاتر در برابر پیشروی فصل مشترک آستنیت-فریت مقاومت بیشتری نشان میدهد.

وجود چگالی بالای نابجایی تولید شده به صورت مناطق و خطوط تیره رنگ در هم تنیده. در داخل تیغههای فریتی و فیلمهای آستنیت در ریزساختار در تصاویر TEM در شکل ۳ کاملاً مشهود است. عامل مهم دیگری که باید در تحلیل تأثیر چگالی نابجاییها بر ضخامت تیغههای فریت بینیتی موجود مدنظر قرار گیرد. به دام افتادگی کربن در نابجاییها در فصل مشترک فریت بینیتی با آستنیت است. که اخیراً نیز مورد مطالعه قرار گرفته است [26,25]. به سبب اعوجاج شدیدی که کربن فوق اشباع در ساختار فریت ایجاد میکند.

تمایل شدیدی برای جذب کربن به میدان تنشی نابجاییهای موجود در این فاز و تشکیل اتمسفریهای کاترل12 وجود دارد. تا بدین سان سبب کاهش انرژی و پتانسیل شیمیایی شود. چنین پدیدهای با کاهش دمای دگرگونی شدیدتر است و وجود چنین اتمسفرهایی باعث مقاومت در برابر رشد بیشتر تیغههای بینیتی میشود.

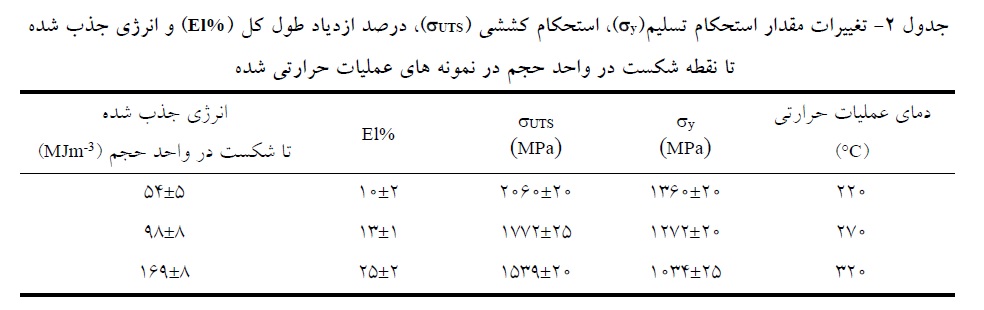

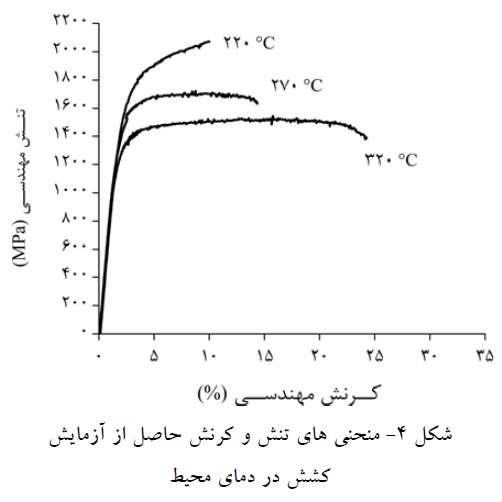

شکل 4 و جدول 2 نتایج آزمایش کشش در دمای محیط را نشان میدهد. نتایج نشان میدهند که ریزساختار حاصله شرایط را برای دستیابی به ترکیب مناسبی از استحکام و انعطافپذیری ممکن میسازد.

فولاد بینیتی فوق مستحکم

با توجه به خروجی آزمایش کشف کاهش دمای دگرگونی سبب افزایش خواص استحکامی و کاهش مقدار درصد ازدیاد طول کل گردید. ضمن اینکه مقدار انرژی جذبی تا نقطه شکست در واحد حجم. که از طریق محاسبه سطح زیر نمودار تنش- کرنش مهندسی حاصل میگردد. نیز با کاهش دمای عملیات حرارتی روند کاهشی نمایان و مشخص است.

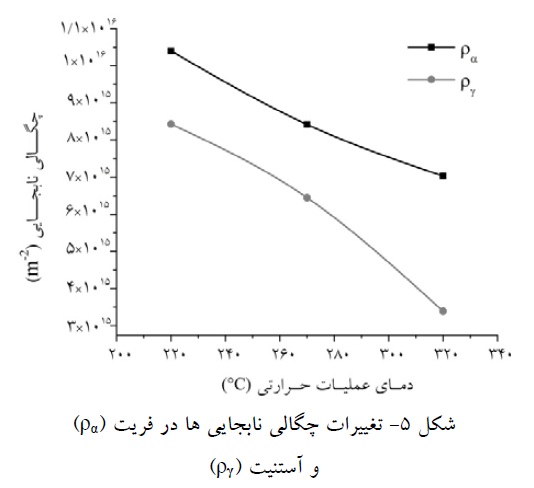

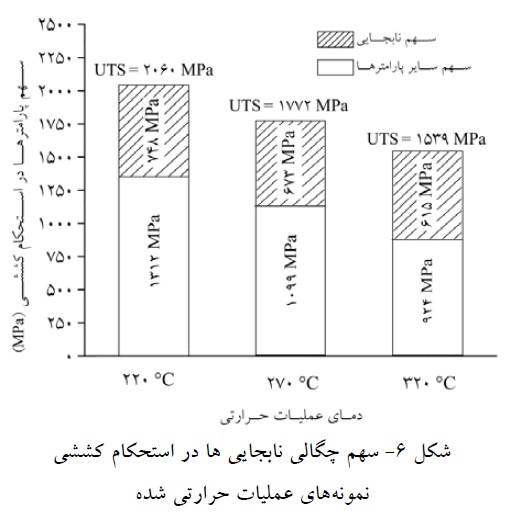

همانگونه که قبلاً اشاره شد، عوامل مختلفی بر خواص استحکامی تأثیر دارند. با این وجود نمیتوان از نقش نابجاییها در افزایش استحکام به سادگی گذر کرد. شکل 5 تغییرات مقدار چگالی نابجاییها در آستنیت و فریت در فولادهای مورد عملیات حرارتی درست پس از اتمام دگرگونی بینیتی را نشان میدهد. به طور مشخص، مقدار بیشتری از نابجاییها در دماهای پایین دگرگونی مطابق آنچه قبلاً ذکر شد وجود دارد. پژوهشهای قبلی مشخص کردند که سهم این متغیر در استحکام مورد حاصل توسط رابطه 3 قابل اندازهگیری است [27]:

در این رابطه ρ چگالی نابجاییهای موجود در فریت بینیتی در نمونه مورد عملیات حرارتی پس از اتمام دگرگونی بینیتی است. بر این اساس و مطابق شکل 6، نمایان و مشخص میشود که با کاهش دمای دگرگونی نقش چگالی نابجاییها در خواص استحکامی افزایش مییابد. چنین رفتاری در تطابق با افزایش مقدار نابجاییهای تولیدی در دماهای پایینتر دگرگونی بینیتی است.

آنچه مشخص است، آستنیت پایدار در دمای محیط بهعنوان مهمترین عامل در کنترل انعطافپذیری فولادهای بینیتی نانوساختار مطرح است. اگر این فاز به صورت یکنواخت در ریز ساختار توزیع بشود، میتواند سبب بهبود انعطافپذیری شود. هم چنین پدیده TRIP سبب بهبود بیشتر انعطافپذیری خواهد شد. با این وجود مطالعه انعطافپذیری در فولادهای بینیتی نانوساختار متأثر از عوامل دیگری نیز خواهد بود.

که در این میان نمیتوان از نقش تغییر شکل فریت بینیتی در کنار آستنیت در حین تغییر شکل. و تأثیر آن بر افزایش درصد ازدیاد طول کل به سادگی عبور کرد. در سال 2011، ژانگ و همکارانش [28] نقش آستنیت باقیمانده در دمای

محیط بر انعطافپذیری فولادهای مستحکم مارتنزیتی کوانچ و تمپرینگ را بررسی کردند. پژوهشهای آنها نشان داد که آستنیت این توانایی را دارد تا جذب نابجاییهای مارتنزیت در حین تغییر شکل سبب کاهش چگالی نابجاییهای آن شود. و در نتیجه با کاهش کارسختی مارتنزیت قابلیت تغییر فرم آن را افزایش دهد.

چنین رفتاری بعدها توسط ونگ و همکارانش [29] برای فولادهای بینیتی پر استحکام عاری از کاربید نیز اثبات شد. در همین راستا برای فولادهای بینیتی نانوساختار حاضر نیز فرضیه ارائه شده توسط تست کشش مرحلهای بررسی شد. برای این منظور هرکدام از فولادهای بینیتی مورد عملیات حرارتی در دماهای سه گانه، تحت کشش مرحله قرار گرفت.

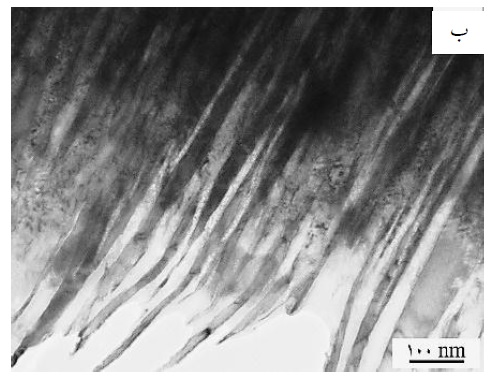

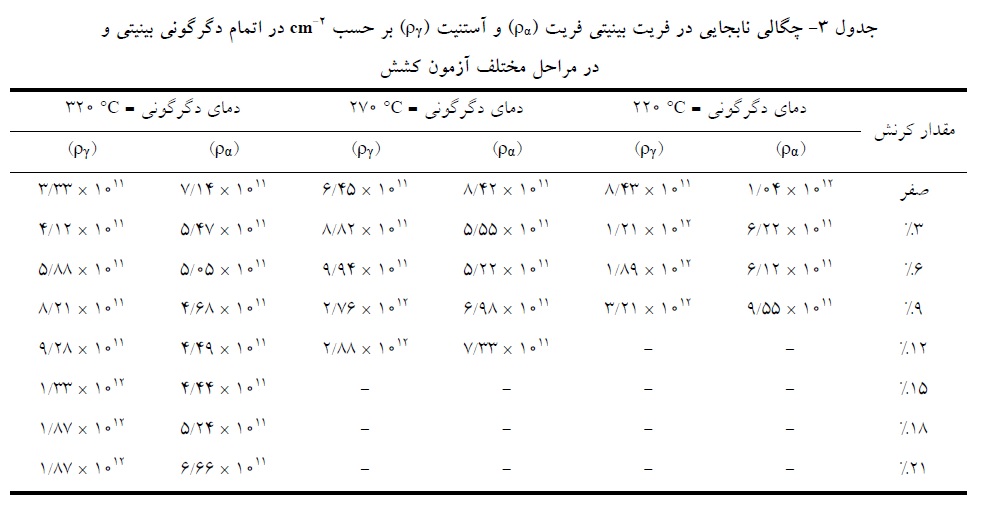

سطح مقطع نمونهها پس از کشش در جهت طولی برش دهی شد. و در طول 5 میلیمتر درست در مرکز طول سنجه تحت بررسی با دستگاه XRD قرار گرفت. چگالی نابجاییهای مورد اندازهگیری در هر کدام از فازهای آستنیت و فریت بینیتی. بر اساس الگوی پراش پرتو ایکس حاصله در جدول 3 نمایان و مشخص است.

با توجه به نتایج ارائه شده در جدول 3، دیده میشود که هر دو فاز فریت بینیتی. و آستنیت پرکربن در دماهای پایینتر عملیات حرارتی دارای چگالی بالاتری از نابجاییها هستند که قبلاً نیز به آنها اشاره شد. ضمن اینکه نتایج نشان میدهند که با اعمال کرنش، چگالی نابجاییها در آستنیت افزایش مییابد. این در حالی است که در فریت بینیتی چگالی نابجاییها در مراحل اولیه تغییر شکل کاهش و سپس در مراحل بعدی افزایش مییابد.

مطابق آنچه قبلاً در بررسیهای قبلی نشان داده شده است [29,28] و به آن اشاره شد. دلیل چنین رفتاری را در جذب نابجاییهای فریت بینیتی توسط آستنیت در حین تغییر شکل میتوان جستجو کرد. آستنیت به عنوان فاز نرمتر از فریت بینیتی فوق اشباء از کربن، در مراحل ابتدایی شروع به تغییر شکل میکند.

مطابق آنچه قبلاً اثبات گردید [29,28]، به سبب ساختار مکعبی با وجود مرکز دار13 (FCC) فاز آستنیت. و دارا بودن سیستمهای لغزش متنوعتر از فریت بینیتی با ساختار مکعبی مرکز دار14 (BCC). آستنیتهای مجاور تیغههای بینیتی این قابلیت را دارند.

تا مقداری از نابجاییهای آنها را جذب نمایند و کارسختی فریت را کاهش دهند. چنین رفتاری سبب نرمتر شدگی فریت بینیتی و افزایش قابلیت تغییر شکل پلاستیک بیشتر آن میگردد. باعث میشود تا فریت بینیتی این قابلیت را پیدا کند که به سبب کاهش مقدار کارسختی. بتواند بیشتر تغییر شکل یابد و در افزایش درصد ازدیاد طول کل نقش مؤثرتری ایفا نماید. سپس رفته رفته و در مراحل نهایی تغییر شکل فریت

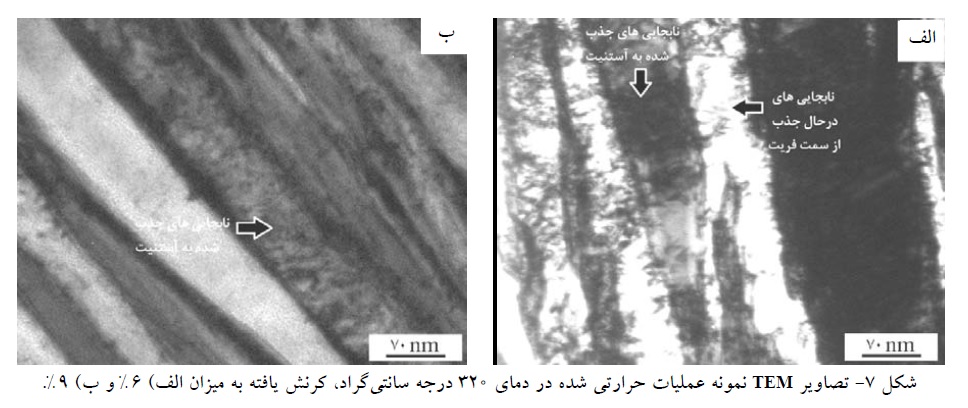

بینیتی نیز کارسخت میشود و شکست نمونه اتفاق خواهد افتاد. برای بررسی بیشتر این پدیده در ریزساختار فولاد مورد مطالعه، از TEM استفاده شد. شکل 7 تصویر TEM قسمتی از ریزساختار درست زیر مقطع شکل نمونه کششی مورد عملیات حرارتی. در دمای 320 درجه سانتیگراد و کرنش یافته به میزان 6% و 9% را نشان میدهد. مشخص است که چگالی نابجاییها از سمت مرکز فریت به سمت مرز فریت. و آستنیت افزایش مییابد و نابجاییها در حال جذب به سمت آستنیت هستند.

فولاد بینیتی فوق مستحکم

ضمن اینکه چگالی بالای نابجایی در آستنیت و چگالی کمتر آنها در فریت بینیتی بارز هستند. البته ونگ و همکارانش نشان دادهاند [29] که برای چنین رفتار و پدیدهای، سه شرط اساسی زیر لازم است. اول اینکه باید مقدار آستنیت موجود در ریزساختار بیشتر از حداقل 10% باشد. دوم اینکه آستنیتهای موجود در ریزساختار حداقل دارای ضخامتی بیشتر از 15-20 نانومتر باشند. و در نهایت شرط سوم این است.

که فصل مشترک آستنیت و فریت بینیتی دارای ارتباط بلوری همدوس یا نیمه همدوس15 باشند. تا نابجاییها به راحتی بتوانند از مرز بین فریت و آستنیت عبور کنند و جذب آستنیت شوند. هر سه شرط فوق برای فولادهای حاضر صادقاند. همانگونه که اشاره شد، درصد حجمی آستنیت موجود در ریزساختار فولادهای بینیتی فوق مستحکم. در پژوهش حاضر در هر سه دمای عملیات حرارتی بالاتر از 10 درصد وزنی است.

و آستنیتهای فیلمی شکل مورد حاصل دارای ضخامتی در حدود 40 تا 85 نانومتر. بسته به دمای عملیات حرارتی بودهاند. ضمن اینکه همدوستی فصل مشترک فریت بینیتی با آستنیت پرکربن. و وجود رابطه بلورشناسی 16KS در فولادهای بینیتی فوق مستحکم در بسیاری از بررسیهای قبلی اثبات گردید [30,16].

4- نتیجهگیری

آستنیت پرکربن پایدار در دمای محیط در ریزساختار فولادهای بینیتی نانوساختار، مهمترین عامل کنترل کننده انعطافپذیری در این دسته از فولادهای فوق مستحکم است. با این وجود نمیتوان از نقش مؤثر تیغههای بینیتی نیز در افزایش قابلیت تغییر شکل در سادگی عبور کرد.

فولاد بینیتی فوق مستحکم

نتایج بررسیها نشان میدهند که جذب نابجاییهایی فریت بینیتی. توسط آستنیت اطراف این فاز در مراحل ابتدایی تغییر فرم به علت وجود سیستمهای لغزش متنوعتر در فاز FCC. نسبت به BCC سبب کاهش کارسختی و نرم شدن فریت بینیتی میشود. چنین فرایندی باعث افزایش ظرفیت تغییر شکل این فاز و در نتیجه ایفای نقش مؤثرتر آن در تغییر شکل فولاد خواهد شد.

قدردانی

نویسنده مقاله بر خود لازم میداند که از دکتر کارلوس گارسیا ماتئو و پروفسور فرانسیکا گارسیا کابایرو. در مرکز ملی تحقیقاتی متالورژی شهر مادرید در کشور اسپانیا برای کمک در مورد تهیه تصاویر TEM تشکر و قدردانی نماید.

بهزاد اویشن*

گروه مهندسی مواد، دانشگاه شهید مدنی آذربایجان، تبریز