ریزساختاری فولادهای پیشرفته استحکام بالا

مطالعه ای بر تأثیر عناصر آلیاژی روی خواص مکانیکی و ریزساختاری فولادهای پیشرفته استحکام بالا

ریزساختاری فولادهای پیشرفته

چکیده:

تحقیق حاضر، مروری بر مطالعات پیشین مورد انجام بر تأثیر عناصر آلیاژی مختلف. نظیر کربن، آلومینیم، سیلیسیم، منگنز، بور، مس، کروم، مولیبدن، هیدروژن، نیتروژن، تیتانیم، نیوبیوم، وانادیوم و نیکل روی خواص فولادهای پیشرفته استحکام بالا دارد. فولادهای پیشرفته استحکام بالا جزو جدیدترین نسل فولادها هستند. که در سالهای اخیر توجه زیادی را به خود جلب کرده اند. این فولادها به واسطه داشتن ریزساختارهای پیچیده متشکل از فریت، مارتنزیت، بینیت و آستنیت باقیمانده. دارای ترکیبی از استحکام بسیار بالا و ازدیاد طول نسبی زیاد هستند.

که این مهم با کنترل ریزساختار از طریق کنترل دقیق میزان و نوع عناصر آلیاژی. و انجام عملیات حرارتی نظیر آنیل بین بحرانی و عملیات ترمودینامیکی مانند نورد گرم و نورد داغ قابل حصول است. تحقیقات گسترده ای بر توسعه این آلیاژها و بررسی مکانیزم های استحکام دهی و کرنش سختی این آلیاژها انجام پذیرفت. که در نهایت منجر به معرفی دو نوع از مهم ترین این فولادها با عناوین TRIP و TWIP گردید. که در آنها عناصر آلیاژی نقشی تعیین کننده در ایجاد ریزساختار آستنیتی. تغییر انرژی نقص در چیدمان، تغییر چگالی نابجایی ها و نرخ کرنش سختی دارند. خلاصه ای از مطالعات پیشین به تفکیک عناصر آلیاژی و چگونگی تأثیر آنها بر خواص مختلف این فولادها در مقاله حاضر ارائه می گردد.

مقدمه

فولادها بیشترین کاربرد را در تولید خودروهای امروزی دارد. در سال های اخیر الزامات زیست محیطی برای کاهش انتشار گازهای گلخانه ای بسیاری از شرکت های خودروسازی دنیا را وادار کرد. که موادی جایگزین بیابند تا وزن کلی خودرو کاهش پیدا کند. علی رغم تلاش های مورد انجام، محدودیت هایی مانند هزینه های تولید، جوش پذیری، شکل پذیری. و در برخی موارد محافظت در برابر خوردگی و تمام کاری سطحی مانع از رشد و توسعه سریع آلیاژهای غیر آهنی در ساخت خودرو گردید. فولادهای پیشرفته استحکام بالا به دلیل داشتن ترکیبی از استحکام بسیار بالا و نرم بالا میتوانند. جایگزین فولادهای ساده کربنی کم استحکام در بدنه خودرو شوند. و بدین ترتیب ایمنی سرنشینان را در تصادفات بالا ببرند.

استحکام بالای این فولادها این امکان استفاده از مقاطع نازک تر و در نتیجه کاهش وزن محصول را نیز می دهد. بنابراین این گرید از فولادها به عنوان رقیبی برای آلیاژهای غیر آهنی نظیر آلومینیم و منیزیم در صنعت خودرو مطرح شدند. معمولاً این آلیاژها خواص مکانیکی خود را از ساختارهای پیچیده حاوی فریت، مارتنزیت و آستنیت وام می گیرند. دستیابی به این ساختارها با کنترل دقیق ترکیب شیمیایی و عملیات حرارتی حاصل می شود.

ریزساختاری فولادهای پیشرفته

موارد مذکور تأثیر چشم گیری بر مقدار، پایداری و انرژی نقش در چیدمان آستنیت دارند. که این عوامل به نوبه خود فرآیندهای تغییر شکل از جمله لغزش نابجایی ها، مومسانی القا شده. با استحاله (TRIP) و مومسانی القاشده با دوقلویی (TWIP) را کنترل می کنند. در تحقیقات جدیدی که روی توسعه فولادهای پیشرفته استحکام بالا انجام می شود. سعی می شود.

ریزساختاری فولادهای پیشرفته

با استفاده از عناصر آلیاژی مناسب ترکیبی از خواص استحکام بالا. نرمی بالا و چگالی پایین تر نسبت به فولادهای کربنی و همچنین الزامات صنایع خودروسازی. مانند رنگ پذیری، شکل پذیری و جوش پذیری حاصل شود. با توجه به این موضوع، تحقیق حاضر مروری خواهد داشت بر تحقیقات مورد انجام. بر مهم ترین عناصر آلیاژی مورد استفاده در فولادهای پیشرفته استحکام بالا. و نقشی که این عناصر در خواص مکانیکی و فیزیکی و کنترل ریزساختار این فولادها ایفا می کنند.

تأثیر عناصر آلیاژی بر خواص فولادهای پیشرفته استحکام بالا

کربن

کربن نقشی اساسی در خواص فولادهای پیشرفته استحکام بالا بازی می کند. و کربن پارامتر شبکه آهن را افزایش می دهد. کربن باعث افزایش انرژی آزاد تبدیل آستنیت به مارتنزیت اپسلین می شود. بدین معنی که افزایش کربن فولاد، آستنیت را نسبت به مارتنزیت اپسیلن پایدارتر می کند. کربن از طریق کاهش دمای نیل باعث بهبود خاصیت پارامغناطیسی فولادهای مذکور می گردد. در مورد تأثیر کربن روی SFE نظرات متفاوتی وجود دارد. طبق مطالعات لی و همکاران، مقدار کربن تأثیر چندانی روی SFE ندارد. اما در پژوهش های دیگر افزایش شدید SFE در اثر بالا روی مقدار کربن گزارش گردید.

مطالعات پیشین روی تأثیرات کربن بر خواص مکانیکی فولادهای منگنز متوسط نورد که داغ می شود نشان داد. که با افزودن کربن، سختی و درصد ازدیاد طول هم زمان افزایش می یابد. در فولادهای منگنز متوسط با مقدار کربن 1/2Wt%-0/6 استحکام تسلیم. استحکام کششی نهایی و درصد ازدیاد طول به ترتیب،٣٠٠ − ۴۵٠MPa و 1800mpa − ١٢٠٠ و ٪ ۵٠ −40 گزارش شد. کربن موجب کاهش چگالی فولاد می شود. و در ضمن نیرومحرکه شیمیایی برای ایجاد رسوبات کاربید M7C3 ,M23C6,M3C را فراهم می کند. در فولادهای میکروآلیاژی، کربن با ایجاد فازهای سخت کاربیدی موجب بهبود خواص مکانیکی از قبیل استحکام کششی و مقاومت سایشی می گردد.

طی تحقیقات ری و همکاران بر فولادهای Fe-Mn-C با مقادیر کربن 1/3-5at% و منگنز 28/5-38at% مشخص گردید. که مقدار کربن تأثیر چندانی روی مدول یانگ نددارد. افزایش کربن اثر منفی روی چوشپذیری این فولاد دارد. بنابراین مقدار معمول کربن در فولادهای منگنز متوسط بین 0/1-0/6wt% پیشنهاد گردید. افزایش مقدار کربن موجب بهبود پایداری آستنیت شد و باعث کاهش دمای شروع استحاله مارتنزیت و اندازه دانه های آستنیت می شود. همچنین زیاد بودن مقدار کربن، موجب جدایش شدید آن از مذاب حین ریخته گری می شود.

منگنز

منگنز به عنوان یکی از عناصر آلیاژی اصلی در فولادهای پیشرفته استحکام بالا. به منظور پایدارسازی فاز آستنیت و کنترل SFE بعنوان جایگزین برای عنصر گزان قیمت و استراتژیک نیکل مورد استفاده قرار می گیرد. و منگنز می تواند چگالی فولاد را به میزان جزئی کاهش دهد. افزودن منگنز باعث ناپایداری اکسیدها شده و آنها را داخل الکترولیت حل می نماید. مقاومت به خوردگی این نوع فولادها با افزایش مقدار منگنز کاهش می یابد. علاوه بر این افزایش منگنز ایجاد ترکیبات بین فلزی را سبب می شود.

در تحقیقات فاجاردو و همکاران روی سیستم آلیاژی Fe-Mn-2A1-3Si ایجاد کاربیدهای Mn3C و Fe3C مشاهده شد. همچنین با افزودن 21-28wt% منگنز به سیستم آلیاژی فوق کاهش مقاومت به خوردگی در اثر ناپایدار شدن اکسیدهای منگنز گزارش گردید. در صورتی که مقدار منگنز بیش از 25wt% باشد از استحاله مارتنزیتی جلوگیری می شود. همچنین گزارش شده است که منگنز دمای تبدیل ساختار fcc و hcp را کاهش می دهد.

تفاوت منگنز با سایر فلزات انتقالی این است که بر خلاف آنها منگنز موجب کاهش SFE می شود. اما رابطه SFE با مقدار منگنز به صورت غیر خطی است. به طوری که در آلیاژهای دوتایی Fe-Mn منگنز در ابتدا SFE را کم می کند. که کمیته آن در 10-16at% منگنز اتفاق می افتد. و بین 33at%-16 با ازای هر 1at% افزودن منگنز SFE و 18mJ/m2 افزایش می یابد. پیرس و همکاران با بررسی آلیاژ Fe-Mn-3A1-3Si در شرایط نورد داغ و با مقادیر 22،25،28 درصد وزنی مشاهده کردند.

که با افزایش مقدار منگنز و در نتیجه افزایش SFE مکانیزم تغییر شکل از لغزش نابجایی ها. و تبدیل مارتنزیت اپسلین به مارتنزیت آلفا، به دو قلویی های مکانیکی و تشکیل مارتنزیت اپسلین و در نهایت لغزش متقاطع نابجایی ها تغییر یافت. گزارش شده است که با افزایش مقدار منگنز بهترین ترکیب استحکام کششی نهایی و درصد ازدیاد طول حاصل می شود. در فولادهای منگنز متوسط (7-12wt%) استحکام تسلیم 915Mpa، استحکام کششی نهایی 1800MPa. و درصد ازدیاد طول 10% بعد از تغییر شکل داغ در دمای 850 درجه سانتیگراد گزارش شده است.

همچنین در پژوهش دیگر در فولادی حاوی 4-7Wt% منگنز استحکام تسلیم. استحکام کششی و درصد ازدیاد طول به ترتیب 1200MPa-1400MPa و 6% بعد از تغییر شکل داغ گزارش گردید. مقادیر استحکام تسلیم، استحکام کششی و درصد ازدیاد طول حاصل از افزودن 5Wt% منگنز. بعد از تغییر شکل داغ در فولادی دیگر نیز به ترتیب 1060MPa-1500MPa و 11/1% گزارش گردید. افزودن 5-12Wt% منگنز از تشکیل فاز سمانتیت در فولادهای منگنز متوسط جلوگیری می کند و موجب پایداری فاز آستنیت می شود.

آلومینیم

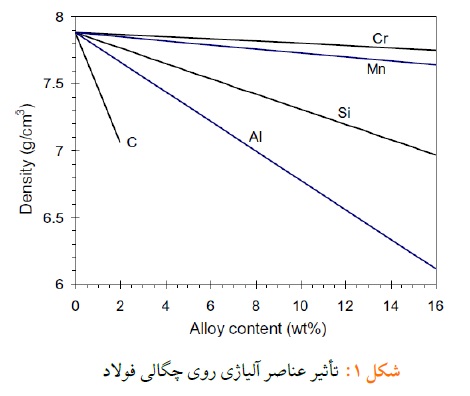

علت اصلی افزودن آلومینیم به فولادهای پیشرفته استحکام بالا کاهش چگالی فولاد و در نتیجه کاهش وزن نهایی بدنه خودرو است. شکل 1 تأثیر افزودن برخی عناصر آلیاژی روی چگالی فولاد نمایش می دهد.

افزودن آلومینیم باعث افزایش SFE می شود. در تحقیقات جونگ و همکاران مشخص شد که با افزایش آلومینیم تا 3Wt% و SFE مداوم افزایش می یابد. آلومینیم روی ریزساختار و خواص تغییر شکلی و مکانیکی اثر می گذارد. مجیدی و همکاران گزارش کرده اند که با افزودن 2/3Wt% آلومینیم به آلیاژ Fe-18Mn-0/6C. تنش تسلیم از 366MPa به 405MPa، میزان افزایش طول نسبی از 0/52 به 0/54 افزایش یافت و استحکام کششی به میزان جزئی کاهش پیدا کرد. کاهش استحکام کششی با افزودن آلومینیم به کاهش دوقلویی هایی مکانیکی در اثر افزایش SFE و افزایش استحکام تسلیم. به استحکام بخشی با مکانیزم محلول جامد نسبت داده شده است.

ریزساختاری فولادهای پیشرفته

در عین حال، افزودن این عنصر باعث بزرگ شدن اندازه دانه از 97μm به 148μm گردید. کاهش چگالی دوقلویی های مکانیکی در اثر افزایش SFE که به نوبه خود. به افزایش محل های جوانه زنی دانه های تبلور مجدد یافتند و در حین نورد داغ کمک می کنند. عامل درشت دانه شدن گزارش شده است. افزودن هر 1Wt% آلومینیم باعث کاهش مدول یانگ به میزان 2/5%-2 می شود. این امر به کاهش انرژی شبکه محلول جامد Fe-A1 و افزایش فاصله اتم های آهن و آلومینیم در شبکه نسبت داده شده است.

یانگ و همکاران طی تحقیقاتی به این نتیجه رسیدند که با افزایش مقدار آلومینیم، تنش سیلان و درصد ازدیاد طول افزایش می یابد. آلومینیم باعث افزایش دمای تبلور مجدد در فاز فریت میشود. برای ایجاد کاربیدها در این نوع فولادها مقدار آلومینیم باید بالای 5Wt% باشد. افزایش بیشتر کربن و آلومینیم نیرومحرکه شیمیایی برای ایجاد رسوبات را مهیا می کند.

ریزساختاری فولادهای پیشرفته

و هم زمان پارامتر شبکه را افزایش می دهد. در پاره ای از مطالعات، افزودن آلومینیم باعث حذف منحنی دندانه ای. ناشی از پیرکرنشی دینامیک در حین آزمون کشش گشته است. علت این امر به کاهش فعالیت و نفوذ اتم های کربن در هسته نابجایی. و در نتیجه ممانعت کمتر آنها از حرکت نابجایی ها نسبت داده شده است. افزودن آلومینیم از طریق ایجاد لایه سطحی محافظ آلومینا (A12O3) نفوذ هیدروژن به فولاد را کاهش می دهد. و از سوی دیگر با افزایش SFE، منجر به تضعیف تشکیل عوامل تشدید کننده تردی هیدروژنی مانند مارتنزیت اپسیلن و دوقلویی می شود.

که در نتیجه آنها حساسیت به ترک هیدروژنی فولاد کاهش می یابد. فاجارو و همکاران بهبود مقاومت به خوردگی حفره ای را در صورت بیشتر بودن مقدار آلومینیم از سیلیسیم در سیستم آلیاژی Fe-Mn-3A1-3Si گزارش کرده اند. آلومینیم از طریق ایجاد لایه محافظ A12O3 پایدار موجب بهبود مقاوت به خوردگی می شود. آلومینیم از تشکیل رسوبات سمانتیت به وسیله افزایش دمای جوانه زنی کاربیدها جلوگیری می کند. در مورد تأثیر آلومینیم روی پایداری فازها گزارش گردید. که افزودن آلومینیم موجب پایداری فاز آستنیت و همچنین موجب پایداری فاز فریت دلتا می گردد. هم چنین مقدار بالای آلومینیم مشکلات زیادی را در ذوب و ریخته گری ایجاد می کند. بنابراین مقدار آن در کنار سیلیسیم نباید بیش از 3Wt% باشد.

سیلیسیم

سیلیسیم پایدار کننده فریت استت و به علت تأثیر بر افزایش دمای جوانه زنی کاربیدها. برای جلوگیری از ایجاد کاربیدها و رسوب سمانتیت به این فولادها اضافه می شود. افزودن سیلیسیم باعث ریزدانگی و افزایش سختی و استحکام این نوع از فولادها در حین پیرسازی می شود. سیلیسیم همانند آلومینیم باعث کاهش چگالی می شود. سیلیسیم به خاطر افزایش چگالی دوقلویی های مکانیکی، استحکام تسلیم و استحکام کششی را بیشتر از آلومینیم افزایش می دهد. همدا و همکاران با مطالعه روی آلیاژ Fe-25Mn-3Si-3A1 گزارش کرده اند. که دو قلویی های مکانیکی زمان رخ می دهند که تغییر طول نسبی ناهمگن کاهش یابد.

و نرخ کرنش تا 1/50×103S-1 افزایش یابد. در ضمن سیلیسیم در مورد رفتار کرنش سختی دینامیکی این فولادها، رفتاری شبیه آلومینیم دارد. افزودن سیلیسیم موجب افزایش هم زمان استحکام تسلیم با مکانیزم محلول و استحکام کششی. از طریق نرخ کرنش سختی بالا و در نتیجه درصد ازدیاد طول بالا در آلیاژهای آستنیتی منگنز دار گردید.. اما در عین حال گزارش شد که مدول برشی با افزودن سیلیسیم کاهش می یابد.

ریزساختاری فولادهای پیشرفته

گزارش گردید که با افزودن 1Wt% سیلیسیم به سیستم آلیاژی Fe-17Cr-12Ni استحکام تسلیم از 161MPa به 213MPa افزایش یافت. افزودن این مقدار سیلیسیم به آلیاژ Fe-18Mn-0/6C سبب کاهش SFE به میزان 4mJ/m2 گردید. کاهش SFE منجر به تسهیل لغزش صفحه ای و محدود شدن لغزش متقاطع نابجایی ها می شود. با وجود این، در برخی از پژوهش ها گزارش می دهد.. که افزودن سیلیسیم تا 4 درصد وزنی باعث افزایش SFE و بیشتر از این مقدار موجب کاهش SFE می شود.

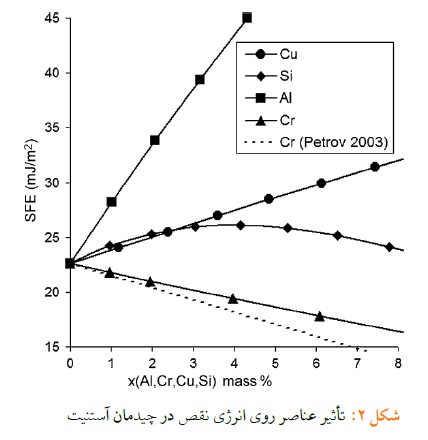

شکل 2 تأثیر برخی از عناصر آلیاژی را روی SFE آستنیت نشان می دهد. همچنین سیلیسیم باعث کاهش دمای نیل (کروی) میشود و از این طریق بر خواص آهنربایی تأثیر می گذارد. سیلیسیم مقاومت به خوردگی را نیز بهبود می بخشد. اما بااین حال روی کیفیت سطحی تأثیر می گذارد و مشکلاتی را در ریخته گری پیوسته. جوش پذیری، پوشش دهی سطحی و گالوانیزه کردن فولاد ایجاد می کند. بدین ترتیب علی رغم تأثیرات مثبت سیلیسیم روی خواص فولادهای منگنزدار، استفاده از آن با محدودیت روبرو است.

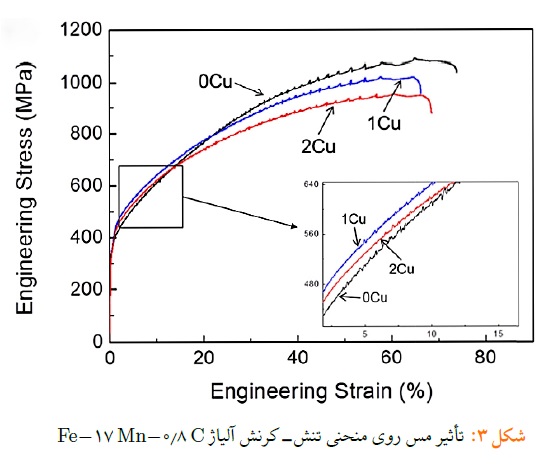

مس و نیکل

مس از جمله عناصری است که اخیراً مورد توجه محققان قرار دارد. در فولادهای پیشرفته حاوی مس، مس موجب تشکیل رسوبات یا خوشه های غنی از مس نانومتری در درون دانه ها. و در نتیجه افزایش قابل توجه خواص مکانیکی فولاد می شود. نمایان و مشخص است که افزودن مس باعث افزایش SFE می شود. بر اساس تحقیقات جین و همکاران روی آلیاژ Fe-17Mn-0/8C . افزودن مس تا مقدار 2Wt% موجب افزایش SFE می گردد و علاوه بر آن کاهش نرخ کرنش سختی را نیز سبب شد. در این آلیاژ با افزایش مقدار مس میزان پیرکرنشی دینامیکی مطابق شکل 3 کاهش یافت.

مس مقاومت به خوردگی را نیز بهبود می بخشد. افزودن مس موجب افزایش مقاومت تردی ناشی از هیدروزن می شود. اتم های هیدروژن در مرز دانه ها گیر می افتند. و باعث شکست بین دانه ای در اثر محدودیت نفوذ هیدروژن می شود. افزودن مس موجب افزایش SFE و در نتیجه تسهیل لغزیش متقاطع نابجایی ها و تغییر شکل مداوم فولاد می شود. افزودن مس همچنین تغییر شکل موضعی در مرز دانه ها را تضعیف می کند. و شروع ترک که منجر به شکست فولاد می شود را به مشکل مواجه می کند. افزودن مس نمی تواند مقدار هیدروژن حبس شده را کاهش دهد. اما در افزایش درصد ازدیاد طول از طریق کاهش غلظت موضعی هیدروژن مؤثر است بدون اینکه بر استحکام اثر منفی بگذارد. مس همچنین باعث پایداری ساختار fcc و فاز آستنیت می گردد.

افزودن عنصر نیکل موجب پایداری ساختار fcc و فاز آستنیت می شود. همچنین این عنصر SFE آستنیت را افزایش می دهد. طبق تحقیقات کالساز و همکاران روی سیستم آلیاژی ،(X = Ni,Al) Fe−١٢Mn−٠٫۵C−nX با افزودن نیکل کسر بالایی از تغییر شکل دوقلویی مشاهده گشت. همچنین طی همین تحقیقات روی آلیاژهای Fe−١٢٫٣Mn−(٠٫۵٣−۴٫٨)Ni. و Fe−١٢٫۵Mn−٠٫۵٣C در آلیاژ فاقد نیکل استحکام تسلیم در حدود 160MPa بالاتر از آلیاژ حاوی نیکل حاصل آمد. اما درصد ازدیاد طول آلیاژ حاوی نیکل در حدود 30% بیشتر از آلیاژ فاقد نیکل به دست آمد. که احتمالاً می تواند به درصد بالاتر فاز نرم آستنیت نسبت داده شود.

کروم و مولیبدن

بر خلاف اکثر عناصر افزودن کروم SFE را کاهش می دهد. وانگ و همکاران انرژی نقص در چیدمان آلیاژهای Fe−٢۴Mn−۶٫٣Cr−٠٫٢N و Fe−٢۴Mn−٣٫٣Cr ،Fe−٢۴Mn را به این گونه ،22mJ/m2 24mJ/m2 25mJ/m2 گزارش کردند. همچنین کروم به میزان جزئی موجب کاهش چگالی فولاد می شود. کروم موجب افزایش قابل توجه استحکام تسلیم می شود. به طوری که در تحقیقات وانگ و همکاران با افزایش مقدار کروم 3/3W% به 3/6W%، استحکام تسلیم تقریباً 33MPa افزایش یافت. گزارش شده است.

که در صورت انجام عملیات حرارتی مناسب و انحلال کاربونیتریدها و کاربیدهایی نظیر M23C6 و M7C3. افزودن کروم می تواند باعث افزایش قابل توجه چقرمگی دماپایین فولاد گردد. شوای و همکاران گزارش کرده اند افزودن مقدار معین کروم و مولیبدن به فولادهای TWIP. موجب افزایش سختی و مقاومت به سایش از طریق مکانیزم محلول جامد. و ایجاد کاربیدهای کروم و کاربیدهای مولیبدن گردیده و نیز موجب بهبود خواص خوردگی و مقاومت به اکسیداسیون می گردد.

ریزساختاری فولادهای پیشرفته

افزودن این عنصر از طریق ایجاد اکسید کروم مقامت به خوردگی را بهبود می بخشد. مقایسه آلیاژهای 18Mn-1/0C-2Cr-1/0M و Fe-18Mn-1/0C نشان داد. که در آلیاژ حاوی کروم و مولیبدن استحکام تسلیم (444MPa) حدود 30% بیشتر از آلیاژ فاقد این عناصر (340MPa) بود. همچنین افزایش درصد ازدیاد طول به اضافه شدن این عناصر نیز گزارش شده است.

مولیبدن به جهت خاصیت جذب عناصر محلول، با به تأثیر انداختن رسوب گذاری (C,N)Nb تأثیرگذاری نیوبیم و کربن را بر پایدارسازی آستنیت افزازیش می دهد. همچنین این عنصر سختی پذیری آستنیت را بهبود می بخشد. موجب اصلاح اندازه دانه و افزایش سختی از طریق ایجاد رسوبات نانومتری می شود. علاوه بر افزایش سختی، مولیبدن بهبود خواص رسوب-سختی می شود. در فولاد Fe-0/18C-6/5Mn-1/1A1-0/22Mo-0/05Nb گزارش گردید. که عناصر میکروآلیاژی مولیبدن و نیوبیم به پایداری حرارتی آستنیت باقیمانده در دمای بالا کمک کرده. و باعث پایداری مکانیکی آستنیت در حین کشش و افزایش استحکام تسلیم فولاد گردیدند.

وانادیوم، نیوبیوم و تیتانیم

افزایش وانادیوم، نیوبیوم و تیتانیم موجب کنترل اندازه دانه و ریزدانگی میشود و در نتیجه افزایش استحکام تسلیم را سبب می شوند. گزارش شد که تأثیر وانادیم در افزایش استحکام بیشتر از نیوبیوم و تیتانیم است. این عناصر انرژی فعال سازی تغییر شکل داغ را به طور محسوسی افزایش می دهند. وانادیوم نرخ کرنش سختی و چگالی نابجایی ها را افزایش می دهد.

ریزساختاری فولادهای پیشرفته

این عنصر از طریق ایجاد محلول جامد و رسوب سختی موجب افزایش استحکام تسلیم. و استحکام کششی و نیز به واسطه تغییر شکل دوقلویی باعث افزایش نرخ کرنش سختی و افزایش درصد ازدیاد می گردد. رسوبات ناشی از افزودن وانادیوم تبلور مجدد را به تأخیر می اندازند.

در حالت کلی فولادهای TRIP به خاطر داشتن زمینه فریتی نرم، استحکام تسلیم پایین دارند. هی و همکاران با استفاده از مکانیزم های چندگانه شامل رسوبات وانادیوم، جنگل نابجایی ها، نانو دوقلویی ها و فریت بین دانه ای. موفق به افزایش استحکام فولاد Fe-10Mn-0/47C-2A1-0/7V به میزان 1350MPa شدند. گزارش شد که وانادیوم از طریق رسوب سختی و ایجاد کاربیدهای وانادیوم (V4C3) موجب افزایش استحکام تسلیم می شود. به طوری که در سیستم آلیاژی با 10Wt% منگنز و 0/7Wt% وانادیوم. استحکام تسلیم، استحکام کششی نهایی و درصد ازدیاد طول به ترتیب 1150-1200Mpa و 1500-1800MPa و 15% گزارش گردید.

ریزساختاری فولادهای پیشرفته

نیوبیم استحکام تسلیم را بدون کاهش درصد ازدیاد طول ناهمگن افزایش می دهد. این عنصر موجب افزایش استحکام تسلیم و استحکام کششی از طریق ایجاد محلول جامد و رسوب-سختی. و نیز افزایش نرخ کرنش سختی و افزایش درصد ازدیاد طول با مکانیزم تغییر شکل دوقلویی می گردد. رسوب ناشی از افزودن نیوبیوم تبلور مجدد را به تعویق می اندازند.

تیتانیم از طریق ایجاد محلول جامد و رسوب سختی، موجب افزایش استحکام تسلیم. استحکام کششی، افزایش نرخ کرنش سختی و افزایش درصد ازدیاد طول ناشی از تغییر شکل دوقلویی می گردد. افزودن این عنصر موجب ایجاد رسوبات TiC،TiN و Ti4C2S2 شده و رشد دانه را به تأخیر می اندازد. هان و همکاران گزارش کرده اند رسوبات TiC موجود در مرز دانه از رسوبات TiC موجود در داخل دانه برای جلوگیری از رشد دانه مؤثرترند. رسوبات ایجاد شده، از تبلور مجدد در نورد داغ تا دمای 1100 درجه سانتیگراد جلوگیری می کنند. در یک آلیاژ منگنز متوسط و کم کربن، مقدار بهینه تیتانیم برای بهبود خواص مکانیکی. به ویژه مدول یانگ و اصلاح اندازه دانه 0/15wt% گزارش شده است.

نیتروژن

نیتروژن پایدارکننده آستنیت است. و نیتروژن همانند برخی عناصر SFE را افزایش می دهد. افزودن این عنصر با کاهش مقدار منگنز، مقاومت به خوردگی را افزایش می دهد. افزودن نیتروژن استحکام را بدون کاهش چقرمگی افزایش می دهد. و نیز موجب می شود استحکام بدون کاهش درصد ازدیاد طول نسبی در فولادهای TWIP افزایش یابد. و تأثیر آن روی بهبود استحکام تسلیم بیش از کربن گزارش گردید. افزودن کروم و نیتروژن دمای Ms را کاهش می دهد. طبق مطالعات پیشین بر روی آلیاژ Fe-24Mn-6/3Cr-0/2N حاوی مقادیر جزئی آلومینیم، با استفاده از میکروسکوپ الکترونی عبوری، نانو رسوبات AIN مشاهده شد. این نانو رسوبات تأثیر زیادی روی استحکام مرزدانه ای دارند. لی و همکاران با مطالعه بر روی آلیاژ Fe-15Mn-2Cr-0/6C-xN گزارش کرده اند. که نیتروژزن استحاله آستنیت به مارتنزیت اپسلین را تشویق می کند. همچنین مطالعه ای دیگر روی آلیاژ Fe-16Mn-(0/05-0/015)N افزایش تشکیل مارتنزیت اپسلین با افزودن نیتروژن را تأیید نمود.

بور

گزارش شده است که بور در آلیاژ

Fe-10Mn-2Cr-2Si-2Cu-0/1C-0/1B

موجب افزایش استحکام می گردد. بور از طریق ایجاد فازهای سخت بورایدی M2B که (M = Cr, Fe). از حرکت نابجایی ها جلوگیری کرده و بهبود خواص مکانیکی مانند مقاومت به سایش و افزایش سختی را باعث می شود. با این حال در این سیستم آلیاژی حضور توأم کربن و بور ازدیاد طول نسبی را کاهش داد. حذف کربن از این سیستم آلیاژی موجب بهبود قابل توجه نرمی آلیاژ گشت. اما استحکام آلیاژ به دلیل کاهش اعوجاج شبکه ناشی از حذف کربن کاهش یافت. جاس و همکاران با افزودن بور افزایش سختی را از 296HV به 452HV z گزارش نمودند. بارن و همکاران با مطالعه سیستم آلیاژی Fe-Mn-Ti-B ایجاد فاز سخت Ti2B و افزایش استحکام و کاهش چگالی را گزارش کرده اند.

هیدروژن

هیدروژن در دستگاه های آلیاژی بعنوان عنصر آلیاژی مطرح نیست و همواره عنصری مزاحم است. با این حال، با توجه به اهمیت آن در این بخش به طور خلاصه به آن می پردازیم.. طبق تحقیقات دانگ وانگ و همکاران روی سیستم آلیاژی Fe-22Mn-0/6C مشخص شد. که افزودن هیدروژن موجب افزایش اصطکاک شبکه و کاهش اندازه ناحیه پلاستیک و باعث افزایش دمای انتقال شکست نرم به ترد می شود. حل شدن اتم های هیدروژن در داخل ترک ها و فصل مشترک ها. انرژی چسبندگی را در مرز دانه ها و صفحات اتمی کاهش می دهد.

ریزساختاری فولادهای پیشرفته

افزودن هیدروژن موجب افزایش لغزش صفحه ای و همچنین موجب افزایش پدیده تجمع نابجایی ها می شود. هیدروژن موجب افزایش تحرکت نابجایی ها شده و ماده را نرم می کند. بنابراین تنش تسلیم و تنش سیلان در صورت اضافه شدن هیدروژن شدیداً کاهش می یابند. هیدروژن موجب ایجاد پدیده گلویی شدن در فولادهای Ni-Cr-Mo گردید. همچنین باعث گسترش ترک ها بین باندهای لغزشی و مرزدانه ها می شود. و اشاعه ترک ها را سرعت می بخشد.

خلاصه و نتیجه گیری

تأثیر چندین عنصر آلیاژی مهم بر رفتار مکانیکی و ریزساختار فولادهای پیشرفته استحکام بالا با بررسی مقالات اخیر علمی مورد مطالعه و بررسی قرار گرفت. کربن، به عنوان مهم ترین عنصر آلیاژی در فولادها موجب بهبود خواص استحکامی می گردد. منگنز با وجود تأثیرات متعدد، مهم ترین عنصر در پایدارسای و تغییر در نقص چیدمان آستنیت در نسل های جدید فولادهای AHSS است. آلومینیم عمدتاً برای کاهش چگالی فولاد مورد استفاده قرار می گیرد. اما در هر حال می تواند روی خواص استحکامی و کرنش سختی فولادها نیز مؤثر باشد. سیلیسیم با تأثیراتی مشابه آلومینیم عمدتاً برای جلوگیری از تشکیل کاربیدها مورد استفاده قرار می گیرد.

ریزساختاری فولادهای پیشرفته

اما به دلیل مشکلات ظاهری که حین گالوانیزه کردن ایجاد می کند. استفاده از آن با محدودیت روبروست. مس به دلیل ایجاد رسوبات نانومتری درون دانه ها قابلیت استحکام بخشی همراه با بهبود نرمی توجه بسیاری را به خود جلب نموده است. نیکل نیز به عنوان پایدار کننده آستنیت نقش چشم گیری در بهبود درصد تغییر طول نسبی آلیاژها ایفا کرده است. کروم در مقادیر کم به بهبود چقرمگی و استحکام تسلیم و سختی این فولادها کمک می کند. وانادیم، نیوبیوم و تیتانیم به صورت میکروآلیاژی موجب کنترل اندازه دانه و ریزدانگی میشود و در نتیجه افزایش استحکام تسلیم را سبب می شوند.

مولیبدن سختی پذیری آستنیت را بهبود می بخشد. موجب اصلاح اندازه دانه و افزایش سختی از طریق ایجاد رسوبات نانومتری می شود. نیتروژن بعنوان عنصری آستنیت زا مطرح است اما تأثیر بسیاری بر افزایش سختی و استحکام تسلیم بدون تأثیر منفی بر چقرمگی دارد. بور نیز با ایجاد رسوبات ریز بورایدی استحکام آلیاژ را افزایش می دهد. اما تأثیر آن در افزایش استحکام مارتنزیت نسبت به کربن کمتر است. تمامی عناصر مورد بیان روی افزایش و یا کاهش SFE آستنیت کمابیش تأثیر دارند. که این امر به نوبه خود مکانیزم های تغییر شکل را کنترل می کند.

فولاد رسول دلاکان

با سالها تجربۀ ارزشمند و گرانبها در عرصه تأمین و توزیع انواع ورق آلیاژی و انواع فولاد آلیاژی. و با گواهینامه ها و آنالیزهای معتبری که ضمیمه محصولاتش به مشتریان خویش میها می کند. توانسته رضایتمندی مشتریان خویش را همواره فراهم آورد.

صنعتگر شریف و گرامی از اینکه ما را جهت خرید کالا (فولاد آلیاژی) مورد نیاز خویش. انتخاب می نمایید از شما سپاسگزاریم.

ارتباط با ما

02128423820 – 09122136675

واتس آپ: 09122136675 – فکس: 02128423820

اینستاگرام: fooladdalakan

ایمیل : fooladrasuldalakan@gmail.com