ریخته گری پیوسته-ریخته گری مداوم-dummy bar-شکل دهی فولاد-شکل دهی آهن-آهنگری

فرآیند ریختهگری پیوسته که در آن برای کاربردهای پسین فلز مذاب که محصولات نیمه ساخته ریختهگَری مانند شمشال، شمشه، و تختال تولید می شَود.

ریخته گری پیوسته

از زمان 1950، برای ساخت شمش فولادی در قالب های ثابت قرار می گرفت.این روش در آن زمان، جهت بالا رفتن کیفیت و کاهش صرف هزینه های تولید پیشرفت و گسترش بسیاری پیدا کرد. این روش به دلیل داشتن هزینۀ ذاتی کم و کیفیت بیشتر و همچنین داشتن کنترل در طول فرآیند بسیار متداول است.

در واقع؛ شمش های آلومینیوم، برنج، مس، چدن و فولاد با مقطع مربعی، شش گوش و سایر مقطع تولید می شوند. مذاب با نیروی ثقل به داخل کریستالیزاتور هدایت خواهد شد. شمش منجمد از مذاب، توسط سیستم کشنده به سمت پایین قرار می گیرد.

هنری بسمر مشهور، حهت فرآیند بسمر به سال 1857 حق امتیازی،ریخته گری بین دو میلۀ نورد دریافت داشت. در این زمانه از این روش، در بخش تولید ساخت نوار فولادی مورد استفاده قرار می گیرد.

فولاد کم کربن

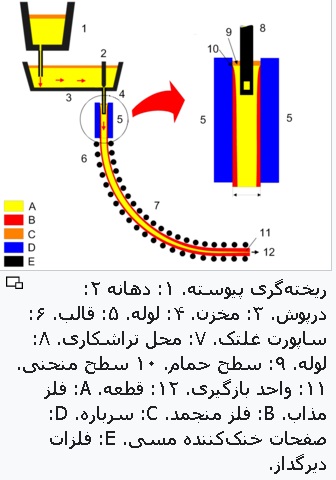

.مواد مذاب از طریق دهانه داخل کوره وارد می گردد. و پس از انجام عملیات مربوط به دهانه؛ بمانند ترکیب آلیاژی. به دمای مناسب یا گاز زدایی داشتن، تغذیه به بخش بالایی دستگاه راه می یابد. معمولاً دهانه در محفظۀ گردانی در بالای این وسیله قرار می گیرد.منبع دیگر و (زمان تغذیه دستگاه شکل دهی)، بگونۀ off-cast مهیاست. و زمانیکه منشأ تغذیه اولیه خالی شد، جایگزین آن می شود.

فلز داغ منبع تغذیه توسط لولۀ دیرگداز وارد حمام ثابتی به نام تاندیش می شود. در هنگام تغذیۀ دستگاه تولید مواد مذاب، تاندیش به مخزن فلز اجازه می دهد. که منبع های تأمین جایگزین شوند. همچنین به عنوان یک حائل در برابر فلز داغ عمل کرده و به تدریج سیالیت فلز را کاهش می دهد. همینطور موجب تنظیم مقدار تغذیه لازم برای قالب ها و در نهایت تمیزکاری دستگاه می شود.

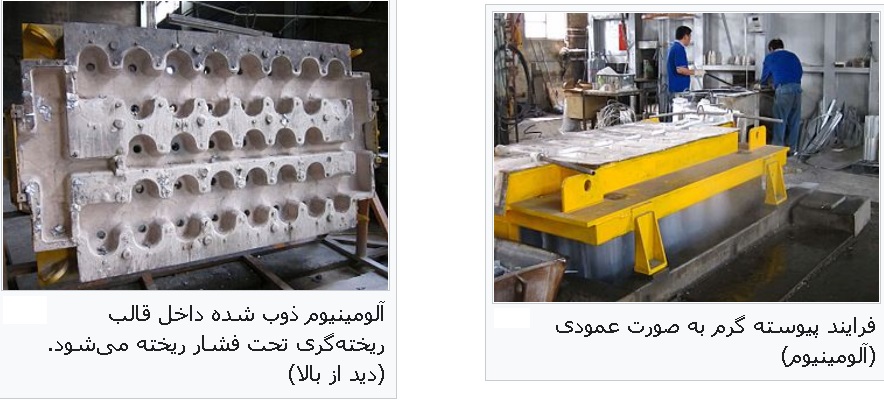

توسط لوله ای جداگانه از تاندیش، مواد خارج و داخل قالب باز مسی وارد می شود. عمق قالب بین 0.5 الی 2 متر (20 الی 79 اینچ)، چه بسا به سرعت شکل دهی یا اندازۀ قسمت، متغیر است. سپس قالب آب سرد می شود تا فلز به طور مستقیم منجمد شود. این اولین مرحله از روش خنک کاری می باشد. و همچنین به گونۀ عمودی ( و یا در یک راه منحنی عمودی) نوسان می دهد. چه بسا مانع اتصال و چسبان شدن ماده به جدارهای قالب گردد.

یک سیال روان کار (و یا گاهی به صورت پودری که در برخورد با فلزات یا مایعات ذوب می شود) اضافه می شود. تا مانع چسبان شدن و باقی ماندن ذرات در قالب گردد. – بمانند ذرات اکسیدی- که احتمالاً روی فلز جای گیرند. و باعث شود روی مذاب جمع شود و یک لایه از ذرات و خاکستر را تشکیل دهد. در بخش پایین لوله ای نصبی تا فلز مذاب پنهان در پایین قشر ذرات را خارج نماید. به این لوله «نازل ورودی زیرآب» (SEN) می نامند. در برخی موارد لوله ها بین تاندیش و قالب استفاده نمی شوند. (شکل دهی ریزش باز)؛ در این موارد نازل های قابل سنجش و تنظیم، که در قسمت انتهایی تاندیش قرار دارند. موجب هدایت فلز به داخل قالب می شوند. در بعضی از شیوه های شکل دهی مداوم چند قالب از یک تاندیش تغذیه می گردند.

در قالب، یک لایۀ نازک از فلز سریع تر از قسمت درونی منجمد می شوند. که استرند نام دارد. درون اتاقک اسپری گسیل می شود.حجم فلز داخل دیواره های استرند همچنان مذاب می باشد. استرند بلافاصله توسط فضای بستۀ ریل های خنک کننده حمایت می شود. در واقع فشار فروستاتیک بر دیواره های استرند در برابر مایع در حال انجماد، جلوگیری می کند. برای افزایش میزان انجماد، استرند در اتاقک اسپری توسط حجم زیادی از آب اسپری می شود. این دومین مرحله از عملیات خنک کار است. انجماد نهایی استرند بطور معمول بعد خروج از اتاقک اسپری انجام می پذیرد.

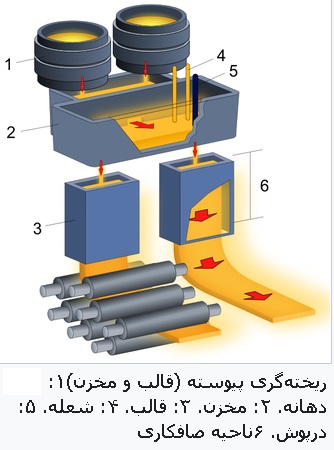

این مرحله، طراحی دستگاه شکل دهی مداوم، احتمالاً متفاوت باشد. این توضیحی از یک دستگاه شکل دهی «پوشش منحنی» است؛ حالت کلی عمودی نیز مورد استفاده قرار می گیرد. در دستگاه شکل دهی پوشش منحنی، استرند قالب را به طور عمودی خارج می کند. (و یا در مسیر مشابه عمودی) و همچنان که از اتاقک اسپری عبور می کند. ریل ها به تدریج استرند را به صورت افقی منحرف می کنند. در دستگاه شکل دهی عمودی، استرند در حال عبور از اتاقک اسپری حالت عمودی خود را حفظ می کند. قالب ها در این نوع وسیله قادرند بطور مستقیم یا منحنی، چه بسا به طراحی اصلی دستگاه قرار بگیرند.

در دستگاه های افقی شکل دهی، محور قالب افقی بوده و جریان فولاد نیز به صورت افقی از مایع به لایۀ نازک منجمد می شود. (بدون خم شدن) در این شیوه نوسان های استرند یا قالب مانع از اتصال فلز به فرم هستند.

پس از خروج از اتاقک اسپری، استرند از درون ریل های صاف کننده و بازگیری عبور می کند. امکان دارد پس از بارگیری یک مرحله نورد داغ استرند هم وجود داشته باشد. تا از حالت داغ بودن فلز استفاده کرده و استرند پایانی را تحت شکل دهی قرار دهند. در نهایت، استرند در اندازه های از پیش تعیین و بریده می شود. این کار توسط برش مکانیکی با حرکت مشعل اکسی استیلن انجام می گیرد. سپس به انبار یا انجام دیگر عملیات شکل دهی قرار می یابد.

دستگاه های ریخته گری برای آلومینیوم و مس

از روش افقی نیز آلومینیوم و مس شکل دهی می پذیرند. بطوری که نیمه آماده و بسیار آسان تر ریخته گری یافت بخصوص باریکه (نوار نازک) به علت دمای ذوب پایینی که دارا هستند.

محدوده تقسیمات شکل گیری مداوم

- ماشین های ریخته گری برای شمشال، شمشه و تختال طراحی می گردند.

- نورد تختال برای شکل دهی قسمت هایی به کار می روند که پهنای بیشتری نسبت به کلفتی دارند.

- بطور قراردادی عرض این تختال ها در محدودۀ 100 – 1600 میلی متر. و ارتفاع 180 – 250 میلی متر و طولی تا حداکثر 12 متر می باشند. همینطور سرعت تولید و شکل دهی مواد به طور قراردادی حداکثر تا 1.4 متر بر دقیقه می باشد.

- تختال های عریضتر حداکثر با 150 × 3250 میلی متر نیر موجود می باشد.

- تختال های کلفت تر حداکثر با 450 × 2200 میلیمتر نیز موجود می باشند. که برای موارد خاصی از فولادها، به طور معمول از 200 میلی متر تا 300 میلیمتر، کاربرد دارند.

- تختال نازک (فولاد کم کربن): 50 × 1680 میلی متر. برای نوع بخصوصی از 40 میلی متر تا 110 میلی متر کلفتی را شامل می شود. چ بسا به نوع طراحی هر دستگاه متفاوت است.

- بطور قراردادی نورد شمشه ها قسمت های بالا، 200 × 200 میلی متر را تولید مواد مذاب می کنند. طول شمشه می تواند بین 4 – 10 متر متغیر باشد.

- از حیث شکل دهی مواد بخش های خرد، نورد شمشال ها مورد استفاده. برای نمونه کمتر از 200 میلی متر مربع و طول حداکثر 12 متر، سرعت تولید مواد مذاب می تواند. تا 4 متر بر دقیقه پیش برود.

- قطر: 500 میلی متر یا 140 میلی متر

- باریکه (نوار نازک): کلفتی 2 – 5 میلی متر و عرض 760 – 1330 میلی متر دارد.

شروع فرآیند، کنترل و مشکلات مربوط به آن

با راه اندازی دستگاه ریخته گری مواد مداوم شامل گذاشتن یک dummy bar. (ضرورتاً یک قطعه فلز منحنی) درون اتاقک اسپری تا قسمت انتهایی قالب را ببندد. فلز داخل قالب وارد و پس از انجماد توسط dummy bar بارگیری می شود. این بسیار مهم است که تجهیزات بعدی فلز تضمین باشند تا مانع خاموش ریستارت کردن های غیر ضروری شود. هر بار که دستگاه دوباره به کار می افتند، نیازمند یک تاندیش جدید خواهد بود. و چون فلز داخل تاندیش قابل تخلیه نمی باشد، همانطور به صورت Skull منجمند می شود. برای جلوگیری از ایجاد این مشکل، می توان دهانه کوره را تنگ تر کرد تا کنترل بیشتری روی دما ایجاد شود. البته این دما می تواند متغیر باشد. شاید به نوع آلیاژها و مقدار وجود ذرات زاید و گرم کردن دهانه و خود کوره قبل از ورود فلز.

ریخته گری پیوسته

ریخته گری پیوسته

شاید میزان تولید مواد مذاب به دلیل کم کردن فلزات در تاندیش منجر به کاهش شود.(و یا برعکس با اضافه کردن فلز در تاندیش افزایش گردد). البته ممکن است turnaround برای توالی ساخت هماهنگی صورت گیرد. مثلاً هنگامی که دمای تاندیش پس از مدتی بسیار بالا می رود یا صرفاً طول عمر اجزای غیرقابل تعویض به پایان می رسد.

بسیاری از عملیات تولید مواد مذاب مداوم امروزه به بطور کامپیوتری کنترل می شوند. چندین سنسور الکترومغناطیسی، حرارتی یا تشعشعاتی در دهانه لوله، تاندیش و قالب تعبیه می شوند. تا میزان فلز، دمای مذاب داغ یا میزان سیالیت آن را اندازه گیری کنند. سپس کنترل قابل برنامه نویسی (PLC) با کنترل سرعت ریل های بازگیری، میزان استاندارد بازگیری را تنظیم کند. حرکت فلز به درون قالب می تواند از سه روش زیر کنترل شود:

- توسط میله های نگه دارنده که به داخل تاندیش می روند.

ریخته گری پیوسته

- توسط دیواره های کناری در ابتدای لولۀ منتهی به قالب

- اگر مواد مورد استفاده به صورت باز باشد. مقدار توسط نازل های قابل سنجش تنظیم خواهد شد.

گذشته بر اینها، سرعت فرآیند تولید مواد مذاب توسط دهانه های کناری در دیواره با ایجاد تغییر در مقدار فلز داخل تاندیش قابل تنظیم است. PLC همچنین قابلیت تنظیم نوسان قالب و اندازه پودر داخل در فرم و هم مقدار آب اسپری های خنک کننده را دارد. کنترل کامپیوتری همچنین این اجازه را می دهد تا اطلاعات حیاتی به سایر بخش های تولید ارسال شود. تا اطلاعات ارسالی برای تنظیم دستگاه ها مانع ریزش یا کمبود تولیدات شود.

آلودگی توسط اکسیژن

فلز قبل از آغاز شکل دهی اگر پاک و یا در هنگام انجام فرآیند کثیف شود. پروسه شکل دهی مداوم به نوعی بی فایده خواهد بود.از طروق اتوماتیک،اگرچه میزان قابل ملاحظه ای فشردگی را کم و بیش نابود کرده و اندازه تفکیک قطعات را تقلیل می دهند. از طروق پایه که در طی آن فلز داغ کثیف می شود. اکسید شدن است. این عمل به طور سریع در دمای ذوب فلز اتفاق می افتد.

(حداکثر تا دمای 1700 درجه سانتی گراد برای فولاد) همچنین امکان ورود گازها، ذرات خاکستر یا آلیاژهای غیرقابل حل نیز است. برای ممانعت از اکسید شدن، فلز تا مقدار ممکن از جو حاضر ایزوله می گردد. (به وسیلۀ لوله ها، در دهانه و تاندیش و قالب نیز از طریق سرباره تلفیقی ازماده ها پوشش می شود). در تاندیش هرگونه دخول که عمقی کمتر از عمق فلز مایع دارد-حباب گاز. اکسید الا آلیاژهای بدون حل شدن و ذرات دیگر،-بالا می رود و در لایه ذرات سطحی را به دام می اندازند. تاندیش و فرم برای نخستین بار، آهن هنگام در مرحله شکل دهی انباشته می شوند، بطور مطرود با اکسیژن تلفیق می گردند. و آلودگی بسیاری توسط اکسیژن بر قطعه ایجاد می شود. به مشتریانی که مایل به کیفیت مطلوب نیسیتد قطعات تولیدی نخست .عرضه می شود.

ریخته گری پیوسته

گریز

ریخته گری پیوسته

یکی از مشکلات اعظم موجود در شکل دهی مداوم، خروج (گریز) فلز مایع می باشد. بطور نمونه لایه جامد استرند با هر چرایی منکسر و موجب آن شود. و ماده مذاب از مسیر فرار تبدیل و سبب آسیب فعالیت ماشین می گردد. بیشتر مناطق صنعتی این مشکل بسیار پرهزینه است. چراکه باید سیستم خاموش بشود و حذف فلزگذاخته انجام شود. یا در مواردی تعویض دستگاه. گریز معمولاً به دلیل نازک بودن دیواره و عدم توانایی تحمل مذاب اتفاق می افتد. که این امر با مدیریت گرمایی فلز قابل حل خواهد بود. همچنین به دلیل درست نبودن جریان خنک کننده که موجب خنک کاری ناکافی فلز در حال انجماد می شود.

این عمل باعث می شود دیواره جامد به آرامی تشکیل شود. و اگر سرعت ریزش مذاب بیشتر باشد، امکان دارد دیواره ای که به حد کافی کلفت نشده. تحمل گرمای مذاب را نداشته باشد. و موجب گسست دیواره و خروج مذاب شود. همین طور امکان دارد دیواره در اثر استرس های وارده در مرحله کشش و صافکاری دچار ترک و در نتیجه گریز فلز شود. گریز همچنین می تواند به علل هرج و مرج های فیزیکی ایجاد شود. یا آسیب های موجود در ثانیه های آغاز انجماد در قالب. تنش بیش از مقدار در فرم نیز، شکل قطعه بی ترتیب و غیر معمول موجب و احتمالاً ذرات خاکستر و … در جداره ها گیر کرده و در پایان مقاومت قسمتی از دیواره را کاهش دهند.

ریخته گری پیوسته

یک پیشامد رایج نیز چسبیدن دیواره به قالب و جدا شدن بخشی از آن است. در فرم های جدید و با سیستم های کنترل کامپیوتری این مسأله بر طرف و پروسه تفکیک از قالب به کندی را موجب شود. تا دگرگونی دمایی در دیواره ها به گونه ایی سروسامان بیاید.

سایر موارد

از دیگر مشکلات احتمالی در این فرآیند «جوشش کربن» می باشد. هنگامی که اکسیژن غیر حل در فولاد یا کربن وارده عکس العملی است، و حباب های کربن منو اکسید را ایجاد. همانسان که از عبارت جوشش پیداست. این بازتاب بسیار تند و با شدت وقوع و حجم زیادی گاز داغ می سازد. و اگر پروسه شکل دهی در فضای محصور در حال رویداد باشد. این اتفاق بسیار خطرناک تلقی می شود. در صورت اضافه کردن سیلیکون یا آلومینیوم به فولاد می توان اکسیژن موجود در آن را از میان برد. چراکه اکسیژن با سیلیکون و آلومینیوم بازتاب می دهد. و سیلیکون اکسید (سیلیکا) و آلومینیوم اکسید (آلومینیا) را می سازد. ولو آلومینیوم بیش از اندازه سبب خفگی در نازل های شکل دهی است، و کنش ها متوقف می کند.

محاسبات دینامیک سیالات و دیگر شیوه های سیر سیالات امروزه به طور گسترده ای در ایجاد کنش های شکل دهی مداوم استفاده می گردد. بخصوص در تاندیش جهت حصول اطمینان از عدم دخول و تلاطم در فلز مذاب. و اطمینان از اینکه تمام فلز ازخنک شدن بیش از حد، وارد قالب شوند. تغییرات اندک در حالات حرکت به داخل تاندیش و قالب می تواند موجب ایجاد تفاوت در تلرانس محصولات تولیدی شود.

استارتر بار

استارتر بار یا همان dummy bar دارای یک قسمت انتهایی آزاد منعطف برای ذخیره سازی و یک سمت محکم تر برای اتصال به قالب است. شروع کننده بار از بخش های جداگانه از هم تشکیل که قابل ترتیب بوده و امکان برابری با مسیر شکل دهی را مهیا کند. ایضاً قطعۀ منعطف آخر استارتر بار مجوز می دهد در اوضاع لازم؛ قطری کوچکتر از قطر راه شکل دهی اختیار کند. پیش از آغاز شکل دهی شروع کننده بار به وسیله یک محرک هیدرولیکی (در جهت مخالف شکل دهی) درون ریل ها انجام می شود. زمانیکه همه ی مسیر تا منتهی الیه قالب انجام شد، عملیات قادر به شروع است.

ریخته گری پیوسته

شکل دهی نوار راست

شکل دهی نوار مستقیم یک روش شکل دهی مداوم برای تولید ورق های فلزی مستقیم از حالت مذاب است. تا لزومی به استفاده ازشیوه های سخت ثانویه نباشد. برای ورق های فولادی کم کربن، این روش بسیار مدرنی است. و در دهه اخیر خیلی مورد توجه بوده.

ریخته گری پیوسته

شکل دهی مداوم دو تسمه ای

یک روش شکل دهی مداوم است که میله های فلزی حجیم تولید می کند. شکل دهی مداوم دو تسمه ای حاوی یک قالب متحرک است. که تسمه های فولاد کربن به گونه ایی موازی در بالا و منتهاالیه پهنه شکل دهی، تحت کشش حراست اند.

فلزات وارده در دستگاه های شکل دهی مداوم دو تسمه ای: مس (میل، آند، باریکه)، آلومینیوم (باریکه)، روی (باریکه)، سرب (باریکه)

میزان و سرعت تولید: میزان تولید در این روش حداکثر تا 60 تن بر ساعت و حداکثر سرعت 14 متر بر دقیقه است.

شکل دهی مداوم دو تسمه ای یک راه شکل دهی نیمچه مهیا می باشد. و نیاز به عملیات نورد و شکل دهی ثانویه را کاهش می دهد. بطور مثال در لحظه شکل دهی ورق آند مس، قطعۀ وارده، نورد نمیشود. لیکن بوسیله برشکاری به گونۀ مستقیم به ورق های آند برش می دهند.

تسمه های خنک کننده معمولاً از جنس فولاد کم کربن و تحت کشش در ماشین شکل دهی قرار داد. تا از دقت و پوشش طح آن اطمینان حاصل شود. به محض راهیابی یک تسمه سرد به ناحیۀ قالب، در قسمت شکل دهی گرما به آن وارد می شود. و هدف جلوگیری از انبساط گرمایی است. هنگام شکل دهی نوار عریض، این نیروها باید برای حذف خم شدگی و کاهش اعوجاج گرمایی در ابتدای قالب کنترل شوند. چنین قوایی قادرند با پیش گرمایش تسمه ها قبل از راهیابی به قالب ها مهار یابند. یا با تثبیت مغناطیسی در بدو ورود به قالب.

گرما دهی قبل تسمه ها: برای شکل دهی نوار عریض، از قبل ایجاد حرارت. در هنگام ورود قالب،جهت گسیل بلافاصلۀ دمای تسمه به 150 درجه سانتی گراد و بیشترانجام خواهد شد. تا تأثیرات قالب گیری سرد کاهش یابد. ساختار فنری گرماده می تواند به صورت عرضی در تسمه ها برای از قبل ایجاد گرما، تعبیه شود. تا از اعوجاج های گرمایی جلوگیری شود. همچنین ابتدا ایجاد گرما،سبب حذف هرگونه رطوبت از سطح تسمه ها خواهد شد.

تثبت مغناطیسی: زمان شکل دهی نوار عریض، به علت استفاده از نیروی بالا تماس به اعوجاج گرمایی قادر به افزایش است. ریل های حامی تسمه مغناطیسی درون ناحیه قالب ها قرار دارند.

در داخل دستگاه شکل دهی دو تسمه ای، ماده مذاب به گونۀ افزایشی با ورود به فرم آغاز به انجماد می کند. همچنین به همراه مخزن فلزات مذاب حاضر میان دیوارۀ خارجی انجماد می کند. همچنین به همراه مخزن فلز مذاب حاضر میان دیوارۀ خارجی انجماد. شیوه، بافت و قشرهای گازی نوار برای سهولت آهنگ انتقال حرارت از ماده وارده به تسمه مورد استفاد است. کلفتی نهایی می تواند در 30% ابتدای مسیر رخ دهد (برای نوار نازک). یا تا 2 متر مانده به خروجی قالب (برای میله های بزرگ) جایی که اسپری های خنک کننده و ریل های حامی نیازمند است.

ریخته گری پیوسته

تغذیه حمام باز: هنگام شکل دهی فلزهای دیگری همچون، روی، مس و سرب سیستم تغذیه حمام باز استفاده می شود. فلز از تاندیش به سمت یک حمام ثابت جریان دارد. و متقارن با تسمه شکل دهند. گازهایی برای مقابله یا اکسید شدن ممکن است بکار رود.

قالب tapering: تفاوت دستگاه شکل دهی دو تسمه ای، با سایر دستگاه های قالب محرک در این است. که سطح هر چهار قالب مستقل از هم است. سرعت بالای سیال خنک کننده که از پشت تسمه وارد می شود، این فشار وارده موجب ایجاد نیرویی در پشت تسمه می شود. این نیرو هنگام انقباض باریکه در جهت مخالف بر سطح آن وارد می شود.

کنترل سطح فلز مذاب: برای وقوع به سرعت های بالا شکل دهی و سطح بالایی از حمام. سنجش هایی برای اندازه گیری سطح فلز بدون برخورد. و به طور الکترومغناطیسی می توانند در دستگاه شکل دهی مورد استفاده قرار بگیرند.

شکل دهی آلومینیوم و مس باریکه: به طور معمول دستگاه های شکل دهی مداوم نوار دو تسمه ای. گنجایش ساخت ریخته هایی با اندازه های 10 – 35mm ضخامت الی عرض نهایت 2035mm را دارند. بعد از ورود به میله های داغ نورد، ریختۀ باریکه، معمولاً 1-3mm کاهش ضخات می یابد.

شکل دهی میله مس: ابعاد ریخته حدود 35-75 میلی متر کلفتی و عرض 50 – 150 میلی متر است. بعد از عبور از نورد داغ قطر میله تا حداکثر 8 میلی متر کاهش می یابد تا در کشش مفتول بکار آید.

شکل دهی آند مس: عرض آند تقریباً 1 متر و کلفتی آن 16 تا 45 میلی متر می باشد. اولین مزیت این روش تولید، یکسانی ابعاد و کیفیت سطح در تمامی آندهای تولیدی است. آند تولیدی توسط این راه، نیازی به آماده سازی های بعدی ندارد.

طول فرم: طول قالب برای ماشین های شکل دهی باریکه تقریباً 2000 میلی متر. و برای ماشین های شکل دهی میله مسی حداکثر تا 3700 میلی متر می باشد.

فولاد رسول دلاکان

با سالها تجربۀ ارزشمند و گرانبها در عرصه تأمین و توزیع انواع ورق آلیاژی و انواع فولاد آلیاژی. و با گواهینامه ها و آنالیزهای معتبری که ضمیمه محصولاتش به مشتریان خویش ارائه داده است. توانسته رضایتمندی مشتریان خویش را همواره فراهم آورد.

صنعتگر شریف و گرامی از اینکه ما را جهت خرید کالا (فولاد آلیاژی) مورد نیاز خویش. انتخاب می نمایید از شما سپاسگزاریم.

ارتباط با ما

02128423820 – 09122136675– 09922704358

واتس آپ: 09122136675

اینستاگرام: fooladdalakan

ایمیل : fooladrasuldalakan@gmail.com