آلیاژ تیتانیوم-تأثیرارتعاشات فراصوت در فشرده سازی داغ پودرهای آلومینیوم وآلیاژ تیتانیوم

آلیاژ تیتانیوم

آلیاژتیتانیوم – تأثیر ارتعاشات فراصوت در فشرده سازی داغ پودرهای آلومینیوم و آلیاژ تیتانیوم

آلیاژ تیتانیوم

فرآیند فشردن داغ پودر با هدف تولید قطعات با خصوصیات مشابه مواد اولیه کار سرد شده انجام میگیرد. مهمترین مشکل در فرآیند متالورژی پودر وجود تخلخل. عدم یکنواختی خصوصیات در نقاط مختلف قطعه، عدم پایداری هندسی و ابعادی و کاهش استحکام قطعات تولیدی می باشد. که ناشی از اصطکاک ذرات پودر با یکدیگر و ذرات پودر با جداره قالب است. دستیابی به قطعات با چگالی بالا و ساختار همگن بزرگترین هدف در ساخت قطعات متالورژی پودر می باشد. از این رو تلاش ها برای دستیابی به حداکثر چگالی. به همراه توزیع یکنواخت چگالی مورد توجه محققان قرار گرفت.

به منظور نیل به این هدف یکی از راه حل ها استفاده از فرآیندهای کمکی. نظیر اعمال ارتعاشات فراصوت می باشد. که می تواند منجر به بالا رفتن نرخ چگالش فرآیند و در نتیجه افزایش چگالی و استحکام قطعه گردد. در راستای ارزیابی این ایده، در این مقاله اثر اعمال ارتعاشات طولی فراصوت در فشرده سازی پودر فلزات آلومینیوم AA1100. و آلیاژ تیتانیوم Ti-6A1-4V در شرایط دما و تنش ثابت و همچنین برهم کنش آن با پارامترهای مستقل دیگر. نظیر دما و نوع ذرات پودر توسط انجام آزمون های تجربی مورد بررسی قرار گرفت.

آلیاژ تیتانیوم

بدین منظور چیدمان آزمون فشردن داغ پودر به کمک ارتعاشات فراصوت شامل تجهیزات اعمال نیروی استاتیک. و ارتعاشی فراصوت طراحی و ساخته شده است. نتایج نشان داده اند. که اعمال ارتعاشات فراصوت به سنبه موجب دستیابی به چگالی بالاتر می شود. همچنین دما اثر متفاوت بر تأثیر گذاری فراصوت در دو نوع پودر داشته است.

در فرآیند متالورژی پودر، ماده اولیه به شکل پودر فلزات و آلیاژها تولید می شود. و با روش های مختلف از قبیل اکستروژن، فشردن و سپس زینتر کردن. و نیز فشردن داغ به شکل قطعه نهایی در می آید. ساخت قطعات با حداقل تخلخل و استحکام بالا، مهمترین هدف در فرآیند متالورژی پودر می باشد. عدم دستیابی به چگالی بالا و وجود تخلخل در قطعه به شدت استحکام آن را کاهش می دهد. در فرآیند فشردن داغ، فشار و دمای بالا به طور همزمان به پودر درون قالب اعمال می گردد. در نتیجه به دلیل اعمال هزمان دما و فشار، مکانیزم های چگالش تسریع می گردند. و می توان به چگالی های بالاتر و نزدیک به چگالی تئوری ماده پودر دست یافت.

اعمال فشار زیاد در دمای بالا روشی سنتی برای دستیابی به چگالی های بالاتر می باشد. در صورتی که فشردن به صورت سرد باشد. نیاز به استفاده از دستگاه های با تناژ بالا و مصرف انرژی بالاتر. و در نتیجه صرف هزینه بیشتر در ساخت قطعات است. در صورت فشردن داغ نیاز به پرس های تناژ بالا با هزینه سرمایه گذاری بیشتر کاهش می یابد. برای کاهش بیشتر نیروهای پرش و نیل به چگالی کامل تر و استحکام بیشتر. تحقیقات در زمینه استفاده از روش ها و عوامل مکمل در این فرآیند ادامه دارد.

فشردن داغ در متالورژی پودر به دو صورت فشردن محوری داغ (VHP). و فشردن همه جانبه داغ (HIP) انجام می پذیرد. در فرآیند فشردن محوری داغ، پودر درون قالب ریخته شده. و دما و فشار بر اساس یک نمودار مشخص با گذشت زمان افزایش می یابند. این عملیات توسط یک دستگاه پرس محوری با قابلیت اعمال نیروی (تنش). ثابت و در شرایط هم دما انجام می پذیرد.

در فرآیند فشردن همه جانبه داغ، پودر درون یک قالب انعطاف پذیر از جنس الاستومر. و یا فولاد ضد زنگ و نزدیک به شکل نهایی ریخته شده و درون کوره با اتمسفر خنثی. و فشار و دمای بسیار بالا در مدت چند ساعت قرار می گیرد. هزینه ساخت قطعات در فرآیند HIP به دلیل تجهیزات گران قیمت و مصرف انرژی زیاد. بسیار بالاست و اغلب در موارد مورد نیاز برای دستیابی به چگالی کامل و قطعه بدون تخلخل و ترک. در قطعات دارای کاربرد بحرانی مورد استفاده قرار می گیرد.

عیب اصلی روش VHP نسبت به روش HIP، ضعف این روش در دستیابی به چگالی های بالا و قطعه همگن. از نظر توزیع چگالی و خصوصیات میکروساختاری می باشد. دلیل این امر وجود اصطکاک بین ذرات پودر و نیز اصطکاک بین ذرات پودر با جداره قالب. در حرکت خطی ذرات پودر، در راستای فشردن فرآیند VHP می باشد. در حالی که در فرآیند HIP به دلیل اعمال نیروی شعاعی همه جانبه نیروی اصطکاک نزدیک به صفر است.

چگالش پودر در دمای بالا را می توان به کمک روش هایی مانند اعمال تنش خارجی. استفاده از مواد روان کار، تبدیل فازها حین عملیات فشردن، اعمال ارتعاشات با فرکانس پایین (ارتعاشی). یا ارتعاشات با فرکانس بالا (فراصوت) تسهیل نمود. به کمک روش های مورد بیان میتوان بدون نیاز به زمان بالای عملیات. و فشار خیلی زیاد به چگالی های بالاتر و در نتیجه استحکام بالاتر قطعات دست یافت.

اولین بار تأثیر اعمال ارتعاشات فراصوت بر خصوصیات استحکام مواد توسط نتایج آزمون های تجربی بلاها و لانگنکر منتشر گردید. آنها نشان دادند با اعمال ارتعاشات فراصوت در آزمون کشش مواد مختلف نظیر آلومینیوم و تیتانیوم. استحکام مواد متناسب با شدت ارتعاشات اعمالی کاهش می یابد. امروزه از اعمال ارتعاشات فراصوت در بهبود و تسریع بسیاری از فرآیندهای فیزیکی و شیمیایی. در مقیاس صنعتی و تحقیقاتی استفاده می گردد. فراصوت به صورت مستقیم در بسیاری از فرآیندها نظیر جوشکاری پلاستیک ها و ماشین کاری مواد سخت. و ترد کاربرد صنعتی یافته است.

و در بسیاری از فناوری های شکل دهی و ماشین کاری قطعات. به عنوان کمک فرایند در حال تحقیق و توسعه میباشد. برآیند نتایج تحقیقات نشان می دهد. که اعمال ارتعاشات فراصوت در شکل دهی فلزات موجب کاهش تنش سیلان ماده. و کاهش نیروهای اصطکاک در سطوح درگیر می گردد. اعمال ارتعاشات فراصوت در فرآیندهای مختلف شکل دهی دارای وابستگی به پارامترهای مستقل نظیر نوع فلز یا آلیاژ. ساختار ماده، نیروهای شکل دهی، شرایط دمایی و پیشینه عملیات دارای اثرهای مختلفی میباشد.

تحقیقات در برخی زمینه های اعمال ارتعاشات فراصوت در فشردن سرد پودر مواد. مانند صنایع داروسازی به کاربرد صنعتی انجامیده است. اما در عملیات فشردن داغ پودر، به دلیل مشکلات متعدد. در فرآیند فشرده سازی و به طور همزمان اعمال ارتعاشات فراصوت. تحقیقات محدودی بر روی پودرهای نیکل، مس و آهن انجام پذیرفت. پوکریشو و همکارانش اثر ارتعاشات فراصوت بر چگالش داغ پودر نیکل و مس را تحت خلاء مورد بررسی قرار دادند.

نتایج نشاندهنده آن بود که اعمال ارتعاشات فراصوت موجب افزایش نرخ چگالش در مراحل ابتدایی عملیات. ایجاد شتاب به تبدیل حالت گذرا به حالت پایدار چگالش و افزایش نرخ کرنش کردن خزش. در مرحله پایدار چگالش گردید. لهفلدات بیان کرد. با اعمال ارتعاشات فراصوت بر فرآیند فشردن داغ پودر آهن می توان. به اندازه 50 سانتی گراد دمای عملیات را کاهش داد. کرامپ و همکارانش آزمون فشردن داغ را بر روی پودر کروی مس با اعمال ارتعاشات. در فرکانس 150Hz (ارتعاشی) و 20KHz (فراصوت) مورد بررسی قرار دادند.

آنها بیان داشتند چگالی حاصل از عملیات فشردن داغ با اعمال ارتعاشات فراصوت. به طور قابل ملاحظه ای بیشتر از آزمون فشردن داغ. با اعمال ارتعاشات فرکانس پایین ارتعاشی می باشد. در تحقیقات اخیر عابدینی و همکاران به بررسی اثر پارامترهای فرآیند مانند دما و فشار و ارتعاشات فراصوت. به طور مجزا، به فشردن داغ پودرهای آلومینیوم و آلیاژ تیتانیوم پرداختند. آنها دریافتند با اعمال ارتعاشات فراصوت می توان. به چگالی نهایی بالاتر و ساختار همگن تری از نظر توزیع چگالی دست یافت. در تحقیقات بیان شده مقایسه ای بین اثر فراصوت در مواد با خصوصیات مختلف. و با شکل ذرات متفاوت انجام نگرفته است. در نتیجه در تحقیق انجامی تأثیر ارتعاشات فراصوت بر فشردگی داغ انواع پودر. با شکل ذرات مختلف مورد بررسی قرار گرفت.

هدف این مقاله بررسی تأثیر اعمال ارتعاشات طولی فراسوت در امتداد سنبه در چگالش داغ پودرهای فلزی. به عنوان پیش زمینه ای برای کاربرد صنعتی این فناوری می باشد. بدین منظور آزمون های فشردن داغ بر روی انواع پودرهای فلزی شامل آلومینیوم AA1100 و آلیاژ Ti-6A1-4V. با و بدون اعمال ارتعاشات فراصوت در شرایط مختلف دما و نوع ذرات پودر انجامی. و تأثیر هر کدام از این پارامترها بر منحنی چگالش، چگالی اولیه و نهایی مورد بحث قرار گرفت. مقایسه اثر اعمال ارتعاشات فراصوت در فشردن داغ پودر دو ماده مختلف. و با شکل ذرات متفاوت مورد توجه قرار گرفت. در این مقاله موضوع یکنواختی چگالی در قطعات کار تولیدی مورد بررسی قرار نگرفته است.

چیدمان تجربی آزمون

مواد آزمون

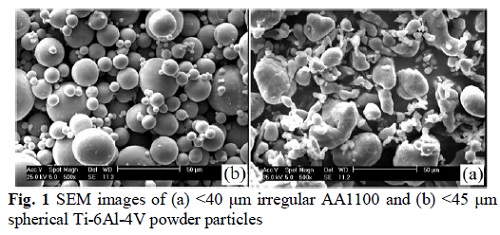

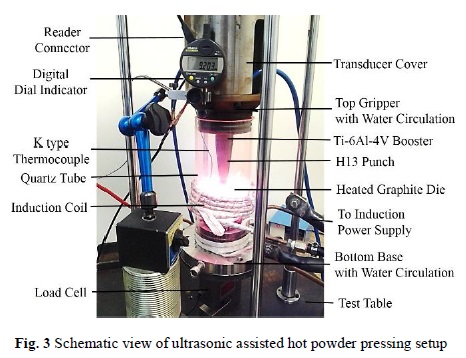

دو نوع پودر آلومینیوم خالص AA100 با شکل نا منظم و اندازه ذرات 40mm > (AA) و آلیاژ تیتانیوم Ti-6A1-4V. با شکل کروی و اندازه ذرات 45μm > (TI64) مورد استفاده قرار گرفت. تصویر SEM از شکل و اندازه ذرات پودر در شکل 1 و ترکیب شیمیایی دو نوع پودر. در جدول 1 ارائه شده است.

طراحی و ساخت چیدمان آزمون فشردن داغ پودر

به مظور انجام آزمونهای فشردگی داغ یک قالب شناور استوانه ای از جنس گرانیت مورد استفاده قرار گرفت.

شکل 1 تصویر SEM (a) پودر نا منظم AA1100 با اندازه ذرات 40> میکرومتر و (b). پودر کروی Ti-6A1-4V با اندازه ذرات 45> میکرومتر.

جدول 1 ترکیب شیمیایی دو نوع پودر آلومینیوم AA1100 و تیتانیوم Ti-6A1-4V.

سنبه های بالا و پایین از فولاد گرم کار H13 (1.2344) با سختی 45HRC تولید شدند. هر نمونه آلومینیوم و آلیاژ تیتانیوم به ترتیب از 2 و 3 گرم پودر متشکل است. که پس از عملیات فشردن به شکل استوانه ای در ابعاد Ø10×H 10 میلیمتر تبدیل می شود. عملیات فشردن داغ در فشار ثابت 20 مگاپاسکال و دماهای نهایی 400، 500،600 درجه ی سانتی گراد. برای پودر آلومینیوم و 750،850، 950 درجه ی سانتی گراد برای پودر آلیاژ تیتانیوم انجام گرفت.

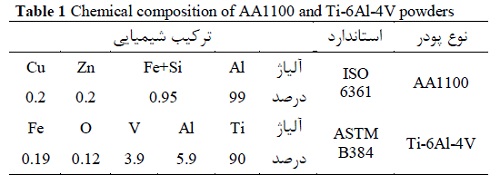

شکل 2 نمای اجزای چیدمان آزمون فشردن داغ پودر به کمک ارتعاشات فراصوت. و تجهیزات دیتا برداری را نمایش می دهد. طراحی چیدمان می بایست به گونه ای باشد. که نیروی استاتیک شکل دهی و نیروی دینامیک ارتعاشات فراصوت به طور همزمان به پودر اعمال گردند. بدین منظور ترانسدیوسر درون یک محفظه استوانه ای قرار گرفت. و نیروی استاتیک شکل دهی از طریق محفظه استوانه ای به بوستر از جنس آلیاژ Ti-6A1-4V اعمال می گردد. بوستر در نقطه گره به محفظه استوانه ای وصل است. و در این ناحیه محفظه استوانه ای دارای راهگاه آب برای خنک کاری قطعات می باشد.

آلیاژ تیتانیوم

در بخش پایین مجموعه، سنبه پایین بر روی قطعه ای با امکان تنظیم موقعیت سنبه قرار گرفت. این قطعه به منظور خنک کاری دارای راهگاه آب. و به منظور تأمین فشار گاز خنثی یا خلاء دارای راهگاه مجزا می باشد. این مجموعه به واسطه یک لودسل بر روی میز اصلی قرار گرفت.

شکل 2 نمای چیدمان آزمون فشردن داغ پودر به کمک ارتعاشات فراصوت و تجهیزات دیتا برداری.

با قرار دهی لودسل در زیر مجموعه و به دلیل شناوری قالب میتوان. نیروی اعمالی بر پودر حین عملیات فشردن را اندازه گیری نمود (شکل 2). در فشردن داغ پودر AA1100 گرمادهی قالب گرافیک توسط کویل المنتی پیچیده شده به دور آن تأمین شده است. اندازه گیری دما توسط یک ترموکوپل نوع K درون قالب گرافیک انجام می گیرد. و دما توسط یک کنترلر و رله قطع و وصل برق المنت، تنظیم می گردد. (شکل 2).

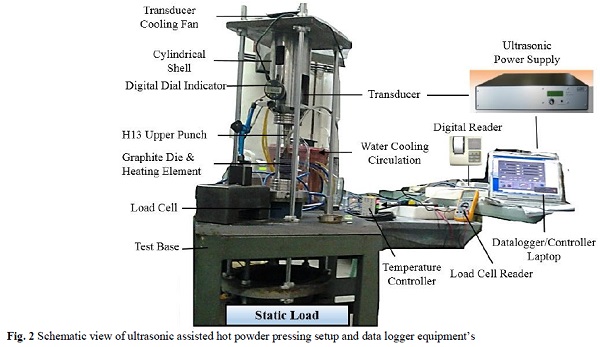

در فشردن داغ پودر Ti-6A1-4V به دلیل دمای بالای مورد نیاز از حرارت دهی القایی. برای گرمایش قالب گرافیک استفاده گردیده است. تنظیم دما در قالب گرافیک با استفاده از ترموکوپل نوع K و تنظیم فرکانس منبع تغذیه القایی. تا رسیدن به دمای ثابت آزمون انجام می شود (شکل 3).

شکل 3 نمای چیدمان آزمون فشردن داغ پودر به کمک ارتعاشات فراصوت. حرکت خطی سنبه بالا توسط یک ساعت اندیکاتور دیجیتال (با تفکیک پذیری 2μm. و دقت 3μm)، متصل به خواننده و همچنین دستگاه کامپیوتر برای ضبط دیتاها نسبت به زمان. از ابتدای اعمال فشار در شرایط هم دما تا زمان برداشتن فشار در انتها فرآیند اندازه گیری می شود.

اعمال ارتعاشات فراصوت

اعمال ارتعاضات فراصوت در فرآیند فشردن سرد پودر به روش های مختلفی مانند اعمال ارتعاش طولی به سنبه. شعاعی به قالب و یا ترکیبی از آنها انجام می گیرد. اما در عملیات فشردن داغ به دلیل دمای بالای قالب حین عملیات و جنس گرافیت آن. نمی توان ارتعاشات را به صورت شعاعی به قالب اعمال نمود. به همین دلیل در طراحی چیدمان ارتعاشی در عملیات فشردن داغ پودر. اعمال فراصوت از بالا و به صورت طولی به ناحیه فشردن پودر اعمال می گردد.

به منظور اعمال ارتعاشات فراصوت از ترانسدیوسر ساندویچی پیزوالکتریک با توان 2kw. و فرکانس رزونانس 25KHz و منبع تغذیه 2kW ساخت شرکت MP2 با قابلیت تنظیم خودکار فرکانس رزونانس استفاده گردید. توسط نرم افزار منبع تغذیه می توان مشخصه های سلفی و خازنی. محدوده فرکانسی و دامنه و توان خروجی را تنظیم نمود. تا در حین آزمون، کنترل خودکار مجموعه ارتعاشی انجام گیرد. حین انجام آزمون فشردن داغ به دلیل تغییر دما و طول نمونه پودر. و همچنین تغییر در شرایط مرزی، فرکانس رزونانس تغییر می نماید. منبع تغذیه با پایش پارامترهای جریان خروجی و فاز ولتاژ و جریان. توان و دامنه خروجی را بر روی مقدار مد نظر تنظیم می نماید.

تحلیل درست رفتار مجموعه ارتعاشی و مشخصه های اصلی آن. شامل شکل مود و فرکانس رزونانس، لازمه ساخت آن می باشد. به منظور عملکرد درست چیدمان ارتعاشی، یکسان بودن فرکانس رزونانس ترانسدیوسر و مجموعه ارتعاشی، متصل به آن لازم می باشد. بدین منظور برای طراحی ترانسدیوسر و مجموعه ارتعاشی از نرم افزارهای شبیه سازی اجزاء محدود نظیر انسیس. و آباکوس استفاده می شود. در تحقیق حاضر شبیه سازی اجزاء محدود مجموعه ارتعاشی در نرم افزار انسیس. و در ماژول تحلیل مودال انجام گرفت.

مجموعه ارتعاشی به گونه ای طراحی شده است. که در مود ارتعاش طولی و فرکانس رزونانس مورد نظر (25kHz) انتهای سنبه دارای بیشترین دامنه ارتعاش (شکم ارتعاشی). و ناحیه اتصال بوستر به قطعه نگهدارنده بالا دارای کمترین دامنه ارتعاش (گره ارتعاشی) باشد. نیروی استاتیک شکل دهی از طریق قطعه نگهدارنده بالا به بوستر تیتانیومی منتقل می گردد. اتصال این دو از نقطه گره بوستر موجب اجتناب از انتقال ارتعاشات به بخش اعمال نیروی استاتیک. و دیگر اجزای غیر ارتعاشی دستگاه آزمون می گردد.

آلیاژ تیتانیوم

شکل 5 نمودار اسکن فرکانس رزونانس مجموعه ارتعاشی تحت شرایط آزمون (تحت بار استاتیک و دمای بالا). در عملیات فشردن داغ پودر را نمایش می دهد. که ناحیه فرکانس موازی و سری به ترتیب با خط چین و خط کامل سفید رنگ مشخص میباشند. فرکانس رزونانس موازی ناحیه ایمن عملکرد منبع تغذیه و ترانسدیوسر اولتراسونیک می باشد. و اغلب در کاربردهایی که بار استاتیک چندانی به مجموعه ارتعاشی وارد نمی شود. مورد استفاده قرار می گیرد. فرکانس رزونانس سری، ناحیه با قدرت بالای اعمال ارتعاشات و همچنین با ریسک بالا می باشد.

و اغلب به منظور استفاده در فرآیند های با نیروها و تنش های زیاد. مانند جوشکاری فلزات مورد استفاده قرار می گیرد. به دلیل اعمال نیروی استاتیک زیاد مورد نیاز در آزمون فشردن داغ به کمک ارتعاشات اولتراسونیک. محدوده فرکانس سری مجموعه ارتعاشی مد نظر قرار گرفت. باید توجه نمود در ناحیه فرکانس رزونانس سری ترانسدیوسر نباید به هیچ وجه. در هوا و یا در حالت با بار کم عمل نماید. و باید با روشن نمودن منبع تغذیه بارگذاری کامل انجام شده باشد.

اجرای آزمون فشردن داغ به کمک ارتعاشات فراصوت

در شکل 6 تأثیر اعمال فشار، دما و ارتعاشات فراصوت بر عملیات فشردن داغ پودر نشان داده شده است. در آزمون های بدون حضور ارتعاشات فراصوت ابتدا در حال سرد فشار 20MPa اعمالی. و برداشته می شود (پیش بارگذاری). سپس دما با نرخ 100 درجه سانتیگراد /mm تا 0/6 دمای نهایی آزمون افزایش یافت. و پس از 5 دقیقه ماندن در دمای ثابت دوباره. به نرخ 50 درجه ی سانتیگراد /mm تا دمای نهایی آزمون گرم می شود. و ده دقیقه تا زمان اعمال فشار دما ثابت نگه داشته می شود. پس از دستیابی به شرایط هم دما، فشار 20MPa اعمال می گردد. و حین عملیات چگالش ثابت نگه داشته می شود. پس از پایان زمان عملیات، فشار برداشته شده و نمونه تا دمای محیط سرد می گردد. زمان عملیات اعمال فشار برای هر دو نوع پودر برابر 10min مدنظر قرار گرفت.

تعیین مشخصه های نمونه ها

پس از پایان فرآیند فشردن داغ و خارج کردن نمونه از قالب چگالی نهایی نمونه ها. بر اساس قانون ارشمیدس (ASTM B311-93) و با اندازه گیری وزن و محاسبه حجم نمونه ها. و با فرض چگالی g/cm3 2/71 برای ماده بالک آلومینیوم AA1100. و چگالی 4/43 g/mc3 برای ماده بالک آلیاژ Ti-6A1-4V محاسبه گردید. بدین منظور ابتدا نمونه ها با یک ترازوی دقیق با تفکیک پذیری 1 میلی گرم اندازه گیری گردیدند. (m1) و سپس درون پارافین مایع داغ غوطه ور شدند. تا پارافین به داخل خلل و فرج باز نمونه متخلخل نفوذ نماید. سپس وزن نمونه مجدد اندازه گیری شد (m2) و در نهایت وزن آنها. در حالت غوطه وری در آب مقطر. اندازه گیری گردیده است (m3). در نهایت بر اساس رابطه (1) چگالی نهایی (ᵖᶠ) نمونه ها تعیین گردیده است.

آلیاژ تیتانیوم

برای رسم منحنی چگالش پودرشامل نمودار چگالی نسبی نسبت به زمان، ابتدا ارتفاع لحظه ای نمونه (H). بر اساس اندازه گیری ارتفاع نمونه پس از پایان فشرده سازی (Hf). و خروجی ضبط شده حرکت سنبه طی زمان تعیین شده است. با شروع اعمال فشار، به دلیل کاهش نرخ چگالش. و به طبع آن کاهش حرکت سنبه با گذشت زمان، در مراحل ابتدایی. میانه و انتهای عملیات فاصله زمانی 0/25، 1 و 5 ثانیه برای دیتا برداری. از حرکت سنبه توسط ساعت دیجیتال انتخاب گردید. تعیین چگالی لحظه ای (p) نمونه ها حین آزمون فشردن داغ بر اساس رابطه (2). و با استفاده از مقادیر چگالی نهایی (pf). ارتفاع لحظه ای (H) و نهای (Hf) نمونه و چگالی تئوری ماده پودر (pth). و نهایی (Hf) نمونه و چگالی تئوری ماده پودر (Pth) انجام گرفت.

آزمون ها و نتایج

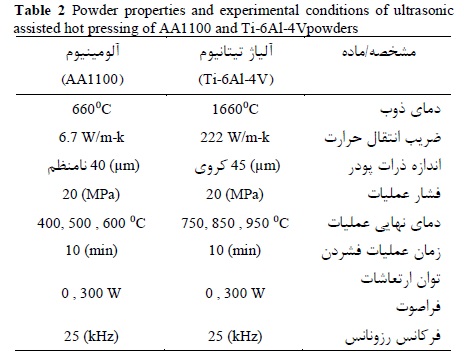

جدول 2 به طور خلاصه مشخصه های پودر و شرایط آزمون شامل فشار. دما و زمان عملیات و توان ارتعاشات فراصوت را نمایش می دهد. شرایط آزمون شامل زمان، فشار، توان ارتعاشات فراصوت و فرکانس رزونانس برای دو نوع پودر یکسان می باشد. دمای عملیات فشردن داغ با توجه به اختلاف دمای ذوب دو نوع پودر AA1100 و Ti-6A1-4V متفاوت می باشد.

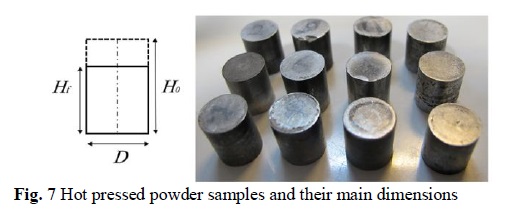

شکل 7 نمونه های حاصل از عملیات فشردن داغ پودر AA1100. و Ti-6A1-4V تحت تنش 20MPa در دماهای مختلف را نمایش می دهد.

جدول 2- مشخصه های پودر و شرایط آزمون فشردن داغ پودر AA1100 و Ti-6A1-4V به کمک ارتعاشات فراصوت.

شکل 7 نمونه های حاصل از عملیات فشردن داغ پودر و ابعاد اصلی نمونه

در سمت راست، شکل نمونه های حاصل پس از خروج از قالب. و در سمت چپ شماتیک ابعاد اولیه و نهایی نمونه فشرده شده نشان داده شده است. نمای ابعاد قطعه قبل و پس از فشردن داغ در سمت راست نشان داده شده است.

شکل 8 منحنی چگالش فشردن داغ پودر AA1100 و شکل نامنظم با حداکثر اندازه ذرات 40 میکرون تحت فشار 20MPa. و دماهای نهایی 400،500 و 600 درجه سانتی گراد را نمایش می دهد. آزمون ها در یک حالت بدون اعمال ارتعاشات فراصوت (C). و یک حالت با اعمال ارتعاشات فراصوت (UT) در توان 300W انجام شده اند. همانطور که مشاهده می شود. در تمامی حالت ها، اعمال ارتعاشات فراصوت موجب دستیابی به نرخ چگالش بالاتر. و در نتیجه چگالی بالاتر قطعات شده است. همچنین با افزایش دما تأثیر اعمال ارتعاشات فراصوت در افزایش چگالی نهایی کاهش یافت.

شکل 9 منحنی چگالش پودر کروی تیتانیوم Ti-6A1-4V با حداکثر اندازه ذرات 45 میکرون را تحت تنش 20MPa. در دماهای نهایی 950،850،750 درجه سانتیگراد و در حالت های بدون (C). و با (UT) اعمال ارتعاشات فراصوت نمایش می دهد. با توجه به نموداردها در همه دماها و در فشار ثابت 20MPa. اعمال ارتعاشات فراصوت موجب دستیابی به نرخ چگالش و چگالی نهایی بالاتر گردید. مشاهده می شود تأثیرگذاری اعمال ارتعاشات فراصوت در افزایش چگالی نهایی در دماهای بالاتر بیشتر بوده است.

_at_(a)_400_⁰c,_(b)_500⁰c_and_(c)_600⁰c_under_20_mpa_pressure_without_(c)_2xed.jpg)

شکل 8 منحنی چگالش (چگالش نسبی -زمان) پودر آلومینیوم AA1100 تحت تنش 20MPa، در دماهای نهایی (a) 400. و b)500 )و 600 (c)درجه سانتی گراد بدون (C) و با (UT) اعمال ارتعاشات فراصوت.

_at_(a)_750⁰c,_(b)_850⁰c_and_(c)_950_⁰c_under_20_mpa_pressure_without_(c)_rdp3.jpg)

شکل 9 منحنی چگالش (چگالش نسبی – زمان) پودر تیتانیوم Ti-6A1-4V. تحت تنش 20MMPa در دماهای نهای (a) 750 ، (b)850 و 950 (c) .درجه ی سانتیگراد بدون (C). و با (UT) اعمال ارتعاشات فراصوت.

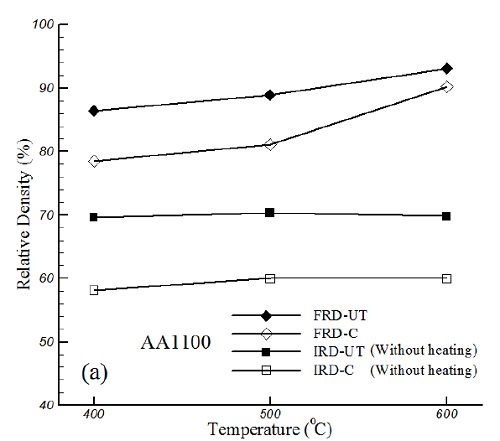

نتایج حاصل از تعیین چگالی نسبی اولیه (IRD) و نهایی (FRD). نمونه های حاصل از آزمون فشردن داغ دو نوع پودر AA1100. و Ti-6A-4V در دو حالت بدون و با اعمال ارتعاشات فراصوت در دماهای مختلف. و تحت فشار 200MPa به ترتیب در شکل های a-10 و b-10 نمایان و مشخص هستند. چگالی اولیه بیانگر چگالی خشته خام پودر حاصل از اعمال فشار در دمای محیط در مرحله پیش بارگذاری می باشد.

با توجه به نتایج شکل 10، مشاهده می شود. چگالی اولیه و نهایی با اعمال ارتعاشات فراصوت در هر دو نوع پودر AA1100 و Ti-6A1-4V افزایش یافت.

_and_final_(frd)_relative_density_results_as_a_f6kc.jpg)

شکل 10 نمودار نتایج چگالی نسبی اولیه (IRD) و نهایی (FRD) فشردن داغ در دماهای مختلف. و در دو حالت بدون (C) و با (UT) اعمال ارتعاشات فراصوت برای پودر (a) AA1100 و (b) Ti-6A1-6V.

شکل 11 درصد افزایش چگالی نسبی اولیه و نهایی نمونه های حاصل از آزمون فشردن داغ. دو نوع پودر AA1100 و Ti-6A1-4V را با یکدیگر مقایسه نموده است. در این نمودار دمای آزمون در سه سطح پایین (L)، متوسط (M) و بالا (H) نمایش دهی گردید.

بحث

چگالی اولیه

با توجه به نتایج چگالی نسبی الیه و نهایی در آزمون فشردن داغ پودر AA1100. در حالت فشردن معمول (شکل a-10)، با اعمال فشار و پیش بارگذاری در دمای محیط، متوسط چگالی اولیه. در حالت بدون (AA-IRD-C) و با (AA-IRD-UT). اعمال ارتعاشات فراصوت به ترتیب برابر 59/4 و 69/9 درصد می باشد.

آلیاژ تیتانیوم

_initial_(ird)_and_(b)_final_(frd)_relative_density_w02r.jpg)

شکل 11 نمودار مقایسه افزایش (a) چگالی نسبی اولیه (IRD) و (b) نهایی (FRD). در فشردن داغ پودرهای AA1100 و Ti-6A1-4V در سطوح دماهایی مختلف در اثر اعمال ارتعاشات فراصوت.

در نتیجه مشاهده می شود. و در پودر AA1100 اعمال ارتعاشات فراصوت به طور متوسط موجب افزایش چگالی اولیه به میزان 17/8 درصد گردیده است. (شکل a-11). همچنین برای پودر Ti-6Ai-4V با اعمال ارتعاشات فراصوت، متوسط مقدار چگالی اولیه. در حالت فشردن سرد از 62/3 درصد (TI64-IRD-C) به 69/4 درصد (TI64-IRD-UT) رسیده (شکل b-10). که 11/3 درصد افزایش در چگالی نسبی اولیه را نشان می دهد (شکل b-11).

میزان چگالی اولیه در حالت پیش بارگذاری بدون اعمال ارتعاشات فراصوت. به طور مستقیم به شکل و جنس ذرات پودر وابسته است. در پودر آلومینیوم به دلیل شکل نامنظم ذرات (شکل 1) فضای خالی بیشتری بین ذرات مجاور هم بوجود می آید. و از طرفی تعداد ذرات همسایه در این حالت پایین تر است. اما در پودر تیتانیوم به دلیل شکل کروی ذرات. و همچنین وجود تعداد ذرات مجاور بیشتر، چگالی اولیه بالاتری حاصل گردید. اگرچه، مدول الاستیته و تنش تسلیم ذرات پودر آلومینیوم پایین تر بوده. و انتظار می رفت چگالی اولیه بیشتری نتیجه دهد.

در هر دو نوع پودر با اعمال ارتعاشات فراصوت و در نتیجه تغییر در چیدمان ذرات،. پودرها متراکم تر شده و چگالی اولیه افزایش می یابد. کاهش ضریب اصطکاک (قابلیت جابجایی بهتر ذرات پودر)،. افزایش دمای موضعی در نقاط تماس و نرم شدگی آکوستیکی (تغییر شکل و حذف فضای خالی بین ذرات پودر). را می توان از عوامل تأثیرگذار در افزایش چگالی نسبی اولیه با اعمال ارتعاشات فراصوت دانست. با فرض افزایش دمای موضعی یکسان برای دو نوع پودر به واسطه اعمال ارتعاشات فراصوت،. به دلیل دمای ذوب متفاوت دو نوع پودر AA1100 و 660 درجه ی سانتیگراد و Ti-6A1-4v و 1660. درجه ی سانتیرگاد مشاهده می شود. نرم شدگی آکوستیک در پودر با دمای پایینتر (آلومینیوم AA1100) بیشتر بوده است.

در حال پیش بارگذاری استاتیک و اعمال ارتعاشات فراصوت در دمای محیط بر روی پودر AA1100. به دلیل جذب انرژی ارتعاشی در پودر و قالب،. در توان 100W افزایش دما در حدود 60 درجه ی سانتیگراد مشاهده شده است. بعلاوه در توان بالاتر اعمال ارتعاشات (300W)، به مدت 2 دقیقه، دما تا 170 درجه سانتی گراد افزایش یافت. این مقدار افزایش دما در مقایسه با دمای ذوب پودر آلومینیوم قابل ملاحظه می باشد. این افزایش دمای محدود در اثر اعمال ارتعاشاتت فراصوت در دستیابی به چگالش بیشتر پودر AA1100. در مرحله پیش بارگذاری و دستیابی به چگالی اولیه بالاتر تأثیر گذار بوده است.

چگالی نهایی

در آزمون فشردن داغ پودر نامنظم AA1100 بدون اعمال ارتعاشات فراصوت،. با 100 درجه س سانتی گراد افزایش دما از 400 به 500 و 600 درجه سانتی گراد،. چگالی نسبی نهایی (AA-FRD-C) به ترتیب 3/3 و 4/8 درصد افزایش یافته است. همچنین در آزمون پودر Ti-6A1-4V با 100. درجه سانتیگراد افزایش دما از 750 به 850 و 950 درجه ی سانتیگراد چگالی نسبی نهایی (TI64-FRD-C). به ترتیب 10/8 و 8/2 درصد افزایش یافته است.

در دماهای مختلف، اعمال ارتعاشات فراصوت در فشردن داغ پودر AA1100. به طور متوسط موجب افزایش 7.7 درصدی (حداکثر 10/2 درصد در دمای 400 درجه ی سانتیگراد). در چگالی نسبی نهایی شده. و در حالی که این میزان برای پودر Ti-6A1-4V. برابر 9/6 درصد (حداکثر 12/3 درصد در دمای 850 درجه ی سانتی گراد)بوده است. در نتیجه می توان بیان داشت. که ارتعاشات فراصوت در چگالش پودر داغ تیتانیوم با شکل ذرات کروی دارای تأثیرگذاری بیشتری می باشد.

آلیاژ تیتانیوم

با مقایشه مقادیر افزایش چگالی نهایی با اعمال ارتعاشات فراصوت به ترتیب در دو نوع پودر AA1100 و Ti-6A1-4V. در نمودار شکل 12-b می توان دریافت. که در پودر AA1100 با افزایش دما تأثیرگذاری فراصوت کاهش یافت. در حالی که بالعکس در پودر Ti-6A1-4V با افزایش دما تأثیر ارتعاشات فراصوت افزایش یافت. با افزایش دما، تأثیرگذاری اعمال ارتعاشات فراصوت به دو عامل دما و میزان تخلخل باقیمانده وابسته می گردد. مقدار تخلخل نمونه حاصل از فشردن داغ معمول پودر Ti-6A1-4V بیشتر از مقدار آن در پودر AA1100 می باشد. در نتیجه ظرفیت لازم برای تغییر شکل بیشتر در حالت اعمال ارتعاشات فراصوت در پودر Ti-6A1-4V بیشتر می باشد.

آلیاژ تیتانیوم

در پودر AA1100 با 100 درجه سانتی گراد افزایش دما چگالی نهایی به طور متوسط 4/1 درصد افزایش می یابد. این در حالی است که با اعمال ارتعاشات فراصوت این مقدار برابر 7/7 درصد می باشد. همچنین در پودر Ti-6A1-4V مقدار افزایش چگالی نهایی در اثر 100 درجه ی سانتیگراد افزایش دما. و اعمال ارتعاشات فراصوت به ترتیب برابر 9/5 و 9/6 درصد می باشد. با مقایسه نتایج افزایش چگالی نهایی توسط دو عامل مستقل افزایش دما و اعمال ارتعاشات فراصوت، می توان. بیان داشت اعمال ارتعاشات فراصوت معادل حداقل 100 درجه ی سانتی گراد افزایش دمای عملیات فشردن داغ پودر می باشد.

تأثیر ارتعاشات فراصوت بر مکانیزم های چگالش

رفتار کلی چگالش به دلیل تفاوت در وابستگی مکانیزم های غالب به پارامترهای مؤثر، و دارای پیچیدگی میباشد. مکانیزم های چگالش شامل چیدمان مجدد ذرات، پلاستیسیته (تسلیم/صعود نابجایی ها). خزش توانی (خزش نابجایی ها)، نفوذ شبکه ای و مرز دانه ای می باشند. فشردن داغ پودر را می توان به دو مرحله گذار و پایدار تقسیم بندی نمود. در مرحله اولیه چگالش پودر به دلیل تمرکز تنش بسیار بالا در نقاط تماس ذرات پودر. تغییر شکل پلاستیک ذرات پودر در تماس با یکدیگر. در نقاط گلویی مکانیزم غالب در چگالش می باشد. اما در مراحل نهایی و پایدار، پدیده های وابسته به زمان. مانند خزش و نفوذ، مکانیزم غالب در چگالش پودر می باشند.

از طرفی نرخ چگالش ماده حین فرآیند فشردن داغ به پارامترهای مختلفی. از جمله خصوصیات ذاتی مواد (استحکام تسلیم، ضرایب خزش و نفوذ). مشخصه های نمونه (چگالی اولیه، هندسه قطعه، اندازه و شکل ذرات پودر). و پارامترهای فرآیند فشردن داغ (دما و فشار) وابسته است. در آزمون های مورد انجام با توجه به فشار ثابت 20MPa و محدوده منتخب دمای عملیات. برای هر دو نوع پودر AA1100 و Ti-6A1-4V مطابق با نتایج آزمون های تجربی اشبی و همکاران. مکانیزم غالب در مراحل اولیه گذرا (ناحیه با شیب تند ابتدای عملیات) تغییر شکل پلاستیک. و در مرحله پایدار (ناحیه کاهش شیب تا انتهای عملیات فشردن) خزش نابجایی ها می باشد.

آلیاژ تیتانیوم

با مقایسه نمودارهای چگالی در حالت های بدون و با اعمال ارتعاشات فراصوت می توان دریافت. اعمال ارتعاشات فراصوت موجب تسریع در ناحیه اولیه گذرا. و کاهش زمان نیل به ناحیه خزش پایدار میگردد (شکل های 8 و 9). در نتیجه می توان بیان داشت. که ارتعاشات فراصوت بر هر دو عامل اصلی چگالش در دمای بالا یعنی تغییر شکل پلاستیک. و خزش نابجایی ها تأثیرگذار است. و باعث تسریع در پدیده ها و مکانیزم های غالب چگالش می گردد.

به منظور تبیین اثر دما بر تأثیرگذاری متفاوت ارتعاشات اولتراسونیک در دو نوع پودر AA1100 و Ti-6A1-4V می توان. اختلاف ضریب انتقال حرارت را به عنوان یک عامل اساسی مطرح نمود. ضریب انتقال حرارت بیانگر قابلیت انتقال حرارت از نقطه ای به نقطه دیگر از ماده می باشد. در ابتدا باید بیان داشت، نرم شدگی آکوستیکی به عنوان مهمترین عامل در کاهش تنش سیلان. به واسطه اعمال ارتعاشات فراصوت شناخته می شود. در تحقیقات لانگنکر، ایجاد حرارت موضعی در نابجاییها مهمترین عامل نرمشدگی آکوستیکی بیان گردید.

آلیاژ تیتانیوم

در فرآیند فشردن داغ پودر مرز ذرات پودر و دانه ها در میکروساختار مهمترین منابع نابجایی می باشند. از طرفی خزش نابجایی ها بخصوص در مرز دانه ها و ذرات پودر. مهمترین عامل چگالش در دمای بالا می باشد. اعمال ارتعاشات فراصوت موجب افزایش دما در نابجاییها میشود. و در نتیجه حرکت حجمی ذرات و تغییر شکل ماده را تسهیل می نماید. هر مقدار انرژی ارتعاشی وارد و اعمالی به ماده بیشتر باشد انرژی بیشتری در نابجاییها آزاد میشود. و در پی آن دمای موضعی بیشتر افزایش خواهد یافت و تنش سیلان ماده کاهش مییابد. در این ارتباط، لانگنکر بیان داشته است برای دستیابی به یک مقدار مشخص کاهش تنش سیلان ماده. انرژی گرمایی لازم برای افزایش دمای کل ماده 10 برابر انرژی ارتعاشات فراصوت. مورد نیاز برای اعمال به ماده می باشد.

آلیاژ تیتانیوم

این نسبت اثرگذاری بسیار بالاتر اعمال ارتعاشات فراصوت را در مقایسه با افزایش دمای کل ماده نشان می دهد. افزایش نرخ چگالش و چگالی نهایی در فشردن داغ پودر AA1100 و Ti-6A1-4V را می توان. به همین عامل ایجاد حرارت موضعی در نقاط اتصال مرز ذرات. و دانه های درون ذرات نسبت داد. اما اختلاف در تأثیرگذاری حرارت را باید به اختلاف ضریب انتقال حرارت دو ماده نسبت داد.

آلیاژ تیتانیوم

در پودر AA1100 به دلیل ضریب انتقال حرارت بالای آلومینیوم (222W/m-k). حرارت موضعی ایجادی در نابجاییها به سرعت به کل ماده پخش میشود. و دمای کل ماده را افزایش می دهد. در حالی که در پودر Ti-6A1-4V به دلیل ضریب انتقال حرارت پایین آن (6/7W/m-k) حرارت موضعی ایجادی. به سختی به دیگر نقاط ماده منتقل می شود. و بیشتر در نقاط تغییر شکل با حجم بالاتر نابجایی ها متمرکز می ماند. و در نتیجه موجب تغییر شکل بیشتر ماده می گردد.

آلیاژ تیتانیوم

با توجه به نتایج مورد ارائه میتوان بیان داشت. که اعمال ارتعاشات فراصوت به دو شکل چگالی نهایی قطعه را افزایش می دهد. الف) افزایش چگالی نسبی اولیه پودر فشرده شده در دمای محیط در مرحله پیش بارگذاری. و ب) افزایش نرخ چگالش و چگالی نهایی در مرحله بارگذاری در فرآیند فشردن داغ در دمای بالا. در فرآیند فشردن داغ پودر، اعمال ارتعاشات فراصوت. با افزایش دمای موضعی. موجب تسهیل حرکت حجمی ذرات (تغییر شکل پلاستیک و خزش نابجایی ها) می شود. که افزایش چگالش، یکنواختی ساختار و استحکام قطعه فشرده شده را در پی دارد.

در نهایت می توان بیان نمود که اعمال ارتعاشات فراصوت در فرآیند فشردن داغ. با توجه به بازده بالای مصرف انرژی در ترانسدیوسرهای فراصوت، می تواند روشی مناسب برای کاهش نیروهای استاتیک. کاهش دمای عملیات و کاهش زمان انجام آزمون باشد. در نتیجه بدین طریق، لزوم استفاده از دستگاه های با تناژ بالاتر، قالب مستحکم تر و مصرف انرژی بالاتر. برای نیل به یک چگالی و استحکام مشخص کاهش می یابد.

نتیجه گیری

در این تحقیق فشردن داغ پودر آلومینیوم AA1100 و آلیاژ تیتانیوم Ti-6A1-4Vبدون. و با اعمال ارتعاشات فراصوت و تحت فشار ثابت و در دماهای مختلف مورد بررسی قرار گرفت. در بررسی نتایج، پارامترهای حین چگالش، چگالی اولیه و نهایی نمونه های تولیدی مورد بررسی قرار گرفت. و نتایج ذیل حاصل گردید:

- چگالی اولیه به شکل و جنس ذرات پودر و اعمال و یا عدم اعمال ارتعاشات فراصوت. در مرحله پیش بارگذاری در دمای محیط وابسته می باشد. اعمال ارتعاشات فراصوت در عملیات پیش بارگذاری موجب افزایش موضعی دما. در نقاط تماس ذرات پودر و همچنین حرکت و تغییر چیدمان راحت تر ذرات می شود. و در نتیجه افزایش چگالی اولیه پودر را در پی دارد.

- با اعمال ارتعاشات فراصوت، متوسط افزایش چگالی نهایی در پودرهای AA1100 و Ti-6A1-4V. به ترتیب برابر 7/7 و 9/6 درصد بوده است. که بیانگر تأثیرگذاری بیشتر در پودر کروی Ti-6A1-4V در دمای بالا می باشد.

آلیاژ تیتانیوم

- تأثیرگذاری ارتعاشات فراصوت در افزایش چگالی نهایی دارای وابستگی به دمای عملیات و ضریب انتقال حرارت ماده. در عملیات فشردن داغ می باشد. به گونه ای که در پودر Ti-6A1-4V با افزایش دما اثر فراصوت افزایش و در پودر AA1100. این اثر به مقدار کمی کاهش یافت.

- اعمال ارتعاشات فراصوت در عملیات فشردن داغ موجب شتاب بخشیدن به سینماتیک عملیات چگالش. و نیز افزایش چگالی نهایی و بهبود استحکام قطعه می گردد. در نتیجه با اعمال ارتعاشات فراصوت می توان. بدون کاهش بازده عملیات، عملیات فشردن داغ پودر را در نیروهای استاتیک فرم دهی. و زمان کمتر و دمای پایین تری انجام داد.

آلیاژ تیتانیوم

رضا عابدینی، امیرعبداله، یونس علیزاده، وحید فرتاش وند