ورق آلومینیوم-بررسی تجربی خواص مکانیکی ورق های آلومینیومی تقویت شده با نانو لوله کربنی

بررسی تجربی خواص مکانیکی ورق های آلومینیومی تقویت شده با نانو لوله کربنی ساخته شده به روش نورد تجمعی

ورق آلومینیوم

در این تحقیق، کامپوزیت زمینه آلومینیومی تقویت شده. با نانو لوله کربنی با استفاده از فرآیند نورد تجمعی بدست آمده است. از فرآیند نورد تجمعی به عنوان یکی از روش های تغییر شکل پلاستیک شدید. به دلیل خواص مکانیکی و ریز ساختاری خوب نمونه های تولید شده. برای تقویت ورق های آلومینیومی با استفاده از نانو لوله های کربنی استفاده شده است. بمنظور ارزیابی خواص مکانیکی کامپوزیت ساخته شده از آزمایش کشش تک محوری استاندارد استفاده شده است. بدین منظور، ابتدا استحکام کششی نهایی ورق های ساخته شده. با روش نورد تجمعی با ورق تک لایه و سپس ورق های تقویت شده. با نانو لوله کربنی مقایسه شده است.

تغییرات ریز ساختاری کامپوزیت حین چرخه های مختلف نورد توسط میکروسکوپ نوری مورد بررسی قرار گرفت. نتایج نشان می دهد. که افزودن 0.5 تا 0.15 درصد وزنی نانو لوله کربنی در ورق های کامپوزیت. باعث افزایش استحکام کششی نهایی آنها شده. ولی افزودن بیش از 0.15 درصد وزنی نانو لوله کربنی باعث کاهش استحکام کششی نهایی ورق های کامپوزیت می گردد. علاوه بر آن، کامپوزیت زمینه فلزی تولید شده به وسیله نورد تجمعی تا 7 چرخه. توزیع یکنواخت و پیوند قوی بین ذرات و زمینه را نشان می دهد. همچنین هنگامی که تعداد چرخه ها افزایش می یابد. استحکام کششی نهایی کامپوزیت نیز افزایش می یابد.

امروزه نیاز به کامپوزیت های زمینه آلومینیوم با چگالی کم. و استحکام کششی نهایی مکانیکی خوب، در صنایع مختلف بیشتر شده است. اگرچه آلیاژهای آلومینیوم دارای چگالی کم هستند. اما مقدار استحکام کششی نهایی آنها در مقایسه با موادی همچون فولادها و آلیاژهای پایه تیتانیوم کم است. در سال های اخیر تحقیقات فراوانی بر روی گسترش نانو کامپوزیت های پایه فلزی انجام شده است. در اکثر تحقیقات صورت گرفته در مورد مواد پایه آلومینیومی تقویت شده با ذرات نانو، نشان داده شده است. که ذرات سرامیکی باعث افزایش در استحکام کششی نهایی مواد پایه آلومینیومی شده است.

از میان ذرات تقویت کننده سرامیکی، ذرات Sic بیشترین استفاده را به خود اختصاص داده است.مقاومت به سایش آلومینیوم می تواند با افزودن این ذرات سرامیکی افزایش یابد. افزون بر sic، ذرات تقویت کننده دیگری نظیر B4C در سال های اخیر مورد توجه پژوهشگران قرار گرفته است.

ویژگی های خاص نانولوله های کربنی از جمله ضریب کشسانی و استحکام تسلیم خوب. نسبت به چگالی نانو لوله ها باعث افزایش چشم گیر. در کارایی روش های رشد نانو لوله ها و تقویت کامپوزیت های آلومینیومی گردد. کامپوزیت های زمینه آلومینیوم تقویت شده با نانولوله های کربنی. به واسطه برخورداری از خواصی نظیر استحکام کششی و صلبیت ویژه بالا، پایدار حرارتی و قابلیت کار در دمای بالا. از جمله مواد مهندسی محسوب می شوند که اخیراً به آنها توجه ویژه ای شده است.

نتایج حاصل از بررسی کامپوزیت های زمینه آلومینیومی تقویت شده با نانولوله ها نشان می دهد. که در نتیجۀ افزودن نانولوله های کربنی و بهینه کردن شرایط تولید، خواص مکانیکی کامپوزیتی زمینه آلومینیومی بهبود می یابد. کاون و همکاران افزایش استحکام کششی نهایی در ورق های کامپوزیتی تقویت شده. توسط نانولوله های کربنی با 3 درصد حجمی را، در حدود 28 درصد گزارش داده اند. کوزوماکی و همکاران استحکام کششی تسلیم 80 مگاپاسکال را برای ورق آلومینیوم تقویت شده با 0/5 – 0.2 درصد حجمی نانولوله کربنی بدست آوردند. دونگ و همکاران یک بهبود در استحکام کششی نهایی و میزان سختی را گزارش کردند. به طوریکه استحکام کششی و میزان سختی در ماده مسی تقویت شده. با نانو لوله کربنی در حدود 35 درصد افزایش یافته است.

لاها و همکاران یک افزایش در میکرو سختی آلومینیوم 6061 تقویت شده با نانولوله کربنی را گزارش کردند. به طوریکه با افزایش 3 درصد حجمی نانولوله کربنی بر سطح ماده آلومینیومی. در حدود 71.8 درصد افزایش در میکروسختی را نشان داده است. ایساوی و همکاران افزایش 48 درصد در استحکام کششی نهایی مواد آلومینیوم تقویت شده. با نانو لوله کربنی را نسبت به ماده آلومینیوم خالص نشان دادند.

طبق تحقیقات ایساوی، با افزایش بیشتر از 1-0.5 درصد حجمی نانو لوله کربنی به پودر آلومینیوم. مقدار استحکام کششی نهایی کمتر می شود. و این به دلیل جمع شدن ذرات نانو لوله کربنی بر روی هم. و پخش نادرست ذرات نانولوله کربنی در بین پودر آلومینیوم می باشد. که باعث تقویت مواد آلومینیوم نمی شود. زودانگ و همکاران افزایش 60 درصد در استحکام کششی نهایی و 70 درصد. در در استحکام کششی نهایی مواد آلومینیوم تقویت شده. با نانولوله کربنی را نشان دادند.

بطوریکه با افزایش 1- 1.5 درصد حجمی نانو لوله کربنی به پودر آلومینیوم. در حدود 60 – 70 درصد در استحکام کششی مواد آلومینیوم تقویت شده نسبت به مواد آلومینیوم خالص گزارش شده است. ولی با افزایش درصد حجمی نانو لوله کربنی 2- 1.5 درصد مقدار استحکام کششی نهایی مواد آلومینیوم پایین می آید. افزودن 1 درصد وزنی نانو لوله به زمینه موجب افزایش استحکام کششی نهایی از 132 مگاپاسکال به 165 مگاپاسکال. به میزان 24 درصد نسبت به نمونه مرجع شده است.

بر طبق گزارش محققان، طرز پخش ذرات نانو وله کربنی در بین ذرات آلومینیوم حائز اهمیت است. به طوریکه با پخش همان ذرات نانولوله کربنی در بین ذرات آلومینیوم. می توان به ساختار با استحکام کششی نهایی بالا و بهینه رسید.

چندین روش برای تقویت ورق های کامپوزیتی پیشنهاد می شود. که شامل روش هایی از قبیل : متالورژی پودر، اکستروژن پرس داغ و روش های تغییر شکل پلاستیک شدید است. در روش های تغییر شکل پلاستیک شدید عموماً کرنش بسیار بالایی در دمای پایین به ماده اعمال می شود. تا ماده به صورت فوق ریزدانه یا حتی نانوساختار تغییر ریز ساختار دهد. روش های تغییر شکل پلاستیک شدید تنوع زیادی دارند. که مهمترین این روش ها عبارتند از: فشار اکستروژن زاویه ای، پیچش تحت فشار بالا، فرآیند نور تجمعی و غیره…

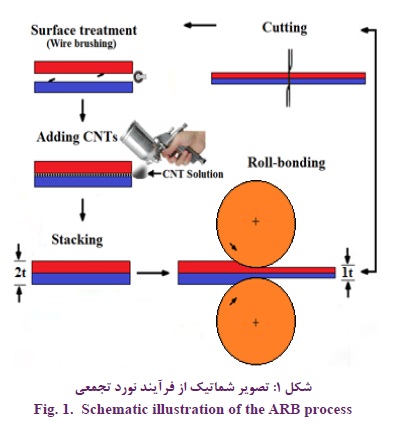

فرآیند نورد تجمعی به عنوان یکی از روش های اعمال تغییر شکل پلاستیک شدید. و دستیابی به ساختاری با اندازه دانه نانومتری. توسط سایتو و همکاران معرفی شد. آنها نشان دادند که با استفاده از روش فرآیند نورد تجمعی. می توان به مواد بسیار ریز با ساختارهای نانو دست یافت. که از این طریق می توان ویژگی های مکانیکی مواد را نیز بهبود بخشید.

اخیراً چندین تئوری برای توضیح مکانیزم پیوند در روش پیوند سرد با نورد پیشنهاد شده است. پژوهشگران تئوری فیلم را به دلیل دمای پایین فرآیند، بعنوان تئوری غالب معرفی می کنند. بر طبق این مکانیزم لایه های اکسید ترد که پس از آماده سازی سطحی ایجاد می شوند، شکسته شده. و فلز بکر زیر لایه از میان ترک ها در جهت عمود بر نورد به بیرون تراوش می کند. بر خورد دو فلز بکر از هر دو لایه به یکدیگر سبب اتصال و پیوند خواهد شد. سلیمی و همکاران با استفاده از روش نورد تجمعی. ورق آلومینیوم را در چند چرخه نورد با ذرات نانولوله کربنی تقویت کرده اند.

آنها برای تقویت ورق آلومینیوم، از ذرات نانولوله کربنی چند دیواره استفاده کردند. و بیشتر در مورد ریز ساختار و چگونگی پخش شوندگی ذرات نانولوله کربنی در بین ذرات آلومینیوم گزارش داده اند. ولی در مورد استحکام کششی نهایی و بهبود خواص مکانیکی ورق تقویت شده آلومینیوم گزارش ارائه نکرده اند. شکل 2 نمونه ای از فرآیند نورد تجمعی را نشان می دهد. که در هر مرحله ذرات نانولوله کربنی بین لایه ها پخش می گردد. هدف از این تحقیق، تولید ورقۀ کامپوزیتی تقویت شده با نانولوله های کربنی. (با درصدهای وزنی مختلف) با استفاده از فرآیند نورد تجمعی بوده است. نتایج حاصل از ریزساختار در چرخه های مختلف فرآیند نورد تجمعی. تأثیر درصد وزنی نانولوله کربنی بر روی استحکام کششی نهایی ورق های نانو کامپوزیتی. و همچنین، تأثیر نانولوله کربنی بر روی ضریب کشسانی ورق های نانو کامپوزیتی مورد بررسی قرار گرفته است.

فرآیند تجربی

فرآیند ساخت ورق آلومینیومی ریز ساختار

این کار تحقیقاتی شامل سه مرحله است. مرحله اول شامل آماده سازی نانولوله های کربنی. و مرحله دوم شامل پخش نانولوله کربنی بر روی ورق آلومینیوم. و سپس مرحله سوم عملیات نورد تجمعی می باشد. لازم به ذکر از در هر مرحله از عملیات نورد تجمعی، ورق های نورد شده تحت دمای 250 درجه. به مدت 5 دقیقه تحت عمل عملیات آنیل قرار گرفته شده است. در هر مرحله از نورد، ورق های نورد شده کار سخت شده. و ظرفیت کار سخت شوندگی ورق نورد شده کاهش می یابد. لذا برای برگشت به حالت اولیه ورق آلومینیوم، فرآیند عملیات آنیل تحت شرایط 250 درجه سانتی گراد. و در حدود 5 دقیقه بر روی ورق های نورد شده. در هر چرخه از عملیات نورد تجمعی اعمال می گردد.

توزیع نانولوله های کربنی روس سطح ورق آلومینیوم

توزیع یکنواخت نانولوله های کربنی درون زمینه باعث پرشدن حفرات داخل زمینه و در نتیجه افزایش چگالی نسبی شده. که باعث افزایش استحکام کششی نهایی می گردد. از طرفی افزایش بیش از حد نانولوله ها باعث توده ای شدن و تجمع آنها در این زمینه شده. و خواص مکانیکی زمینه کاهش خواهد یافت. کاهش نسبت سطح به حجم و حذف ناخالصی ها توسط اسید شویی و عامل دار کردن نانولوله های کربنی. باعث تضعیف نیروهای واندروالسی نانولوله ها و در نتیجه توزیع یکنواخت آنها در سطح ورق آلومینیوم می گردد.

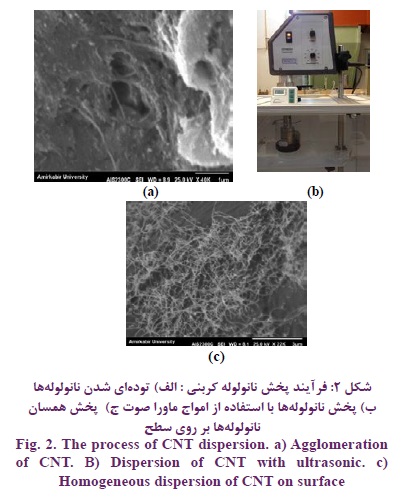

پخش کردن نانولوله های کربن روی سطح ورق آلومینیوم به این صورت بوده است. که درصدهای مختلف وزنی نانولوله با دستگاه سونیکیتور در دمای 100 درجه سانتیگراد در اتانول. تشکیل محلول سوسپانسیون داده است (شکل 2 ب). بدین صورت که مقدار 0.05، 0/1،0/15،0/2 درصد وزنی نانولوله کربنی در داخل اتانول. بوسیله سونیکیتور در دمای 100 درجه سانتیگراد معلق شده. و با یک دستگاه پاشش، محلول سوسپانسیون شامل نانولوله کربنی بر روی نمونه ورق ها پخش شده است. و سپس ورق های آلومینیوم را روی هم گذاشته شده است. و سپس درون کوره در معرض دمای 100 درجه سانتی گراد برای بخار کامل اتانول قرار داده شده است.

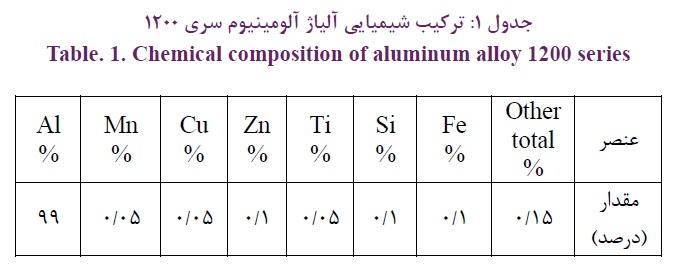

جدول 1 ترکیب شیمیایی آلیاژ آلومینیوم سری 1200 را نشان می دهد. شکل نانولوله کربنی با استفاده از میکروسکوپ الکترونی روبشی قبل از پخش (a) و بعد از پخش (c). بوسیله امواج مافوق صوت در شکل 2 نشان داده شده است. همانطوری که شکل نشان می دهد امواج مافوق صورت با فرکانس در حدود 50KHz. به صورت بهینه نانولوله های کربنی را در داخل اتانول پخش کرده است.

فرآیند تقویت ورق آلومینیومی با نانولوله کربنی

برای ساخت ورق آلومینیوم تقویت شده با استفاده از ذرات نانو از فرآیند نورد تجمعی استفاده شده است. ابتدا به منظور دستیابی به ساختار هم محور، ورق های آلومینیوم 1200 به ضخامت 1 میلی متر. به مدت 30 دقیقه در درجه حرارت 300 درجه سانتی گراد تحت فرآیند عملیات آنیل قرار گرفته است. دو قطعه از این ورق با پهنای 70 میلیمتر و طول 200 میلیمتر. با استفاده از استون چربی زدایی شده است. و توسط برس فولادی خراشیده (برای پخش بهینه نانولوله کربنی بر روی سطح) و زبر گردیده است. سپس در هر مرحله از نورد، بعد از آماده سازی سطح ورق آلومینیوم مقدار 0.05،0.1،0.15 و 0.2 درصد ورنی نانولوله کربنی بر روی سطح طبق دستورالعمل بیان شده پخش شده است.

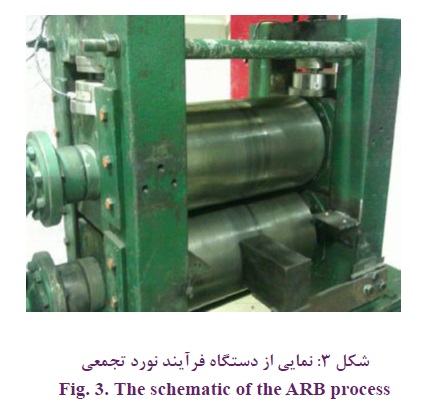

و سپس عملیات نورد بر روی ورق آلومینیوم انجام گردیده است. سپس این چرخه عملیات تولید برای بدست آوردن چرخه های بالای نورد تکرار گردیده است. عملیات نورد توسط دستگاه نورد با قطر غلتک 40 سانتی متر و تحت کاهش ضخامت 50 درصد انجام شده است.تصویری از دستگاه فرآیند نورد تجمعی در شکل 3 آورده شده است. ورق های چسبیده شده از جهت طولی به دو نیم تقسیم. و فرآیند گفته شده دوباره تا 7 چرخه تکرار شده است.

اندازه گیری خواص مکانیکی نمونه های نورد تجمعی

ابتدا با استفاده از استاندارد آزمون کششی ASTME8، نمودار تنش – کرنش مهندسی (با سرعت 5 میلیمتر بر دقیقه). برای نمونه های نورد تجمعی و نمونه های آلومینیومی تقویت شده با نانولوله های کربنی بدست آمده است. و سپس با استفاده از دستگاه آزمون کشش دارای کرنش سنج مقدار دقیق ضریب کشسانی. برای نمونه های فرآیند بدست آمده است.برای کم کردن خطا در آزمایش از هر نمونه سه عدد آزمون کشش با کرنش سنج گرفته شده است.

در این تحقیق از ورق آلومینیوم 1200 و پودر نانولوله کربنی چند دیواره با قطر 30 – 40 نانومتر. و طول 5 – 10 میکرومتر استفاده شده است. که خواص مکانیکی ورق آلومینیوم 1200 و نانولوله کربنی در جدول 2 ارائه شده است.

متالوگرافی نمونه ها

به منظور بررسی ریزساختار نمونه های بدست آمده با استفاده از فرآیند نورد تجمعی. سطح مقطع نمونه ها توسط پولیش مکانیکی آماده شده است. و با استفاده از محلول (M1 distilled water 200+10 m1 HBF4). تحت ولتاژ 26 ولت و به مدت 80 ثانیه تحت فرآیند الکترواچ آشکار سازی شده است. در ادامه، ریز ساختار نمونه ها توسط میکروسکوپ نوری مشاده شده و مورد تحلیل قرار گرفته است.

نتایج بحث

تعیین خصوصیات مکانیکی نمونه های نورد تجمعی

نمودار تنش-کرنش مهندسی ورق آلومینیوم 1200 و نمونه های نورد تجمعی 1-7 چرخه نورد تجمعی. در شکل 5 نشان داده شده است. همانطوری که شکل 6 نشان می دهد، استحکام کششی نهایی آلومینیوم 1200 در حدود 105 مگاپاسکال می باشد. که با پیشرفت فرآیند تا 7 چرخه (128 لایه) به 290 مگاپاسکال رسیده است. یعنی استحکام کششی نهایی آلومینیوم 1200 در اثر انجام فرآیند نورد تجمعی تا 7 چرخه. به 7/2 برابر مقدار اولیه افزایش و بهبود یافته است. با توجه به نمودار تنش – کرنش می توان نتیجه گرفت که با افزایش تعداد چرخه های فرآیند. استحکام کششی نهایی نمونه افزایش یافته ولی شکل پذیری نمونه ها کاهش می یابد.

به طور کلی آلیاژهای سری 1000 به دلیل مقادیر بسیار کم عناصر آلیاژی و عدم حضور ناخالصی. یا رسوب در ریزساختار، نابجایی های تشکیل شده بر اثر تغییر شکل پلاستیک به هنگام حرکت. با موانع کمی برخورد می کنند. و از این رو افزایش استحکام براثر کرنش سختی به مراحل اولیه تغییر شکل مربوط می شود.

در ادامه تغییر شکل به علت اشباع چگالی نابجایی ها، کرنش سختی بیشتری در آلیاژ رخ نمی دهد. و استحکام یابی تقریباً متوقف می شود. علاوه بر قانون هال – پچ که بیان کننده اثر کاهش اندازه دانه در افزایش استحکام است. می توان به نقش موانع مؤثر برابر پیوستن ریز حفرات به یکدیگر و رشد ترک اشاره کرد. برای توضیح بیشتر نقش ریز کردن دانه ها بر روی استحکام کششی نهایی. می توان گفت هرچه دانه ها ریز تر باشند موانع مؤثر (مرزدانه ها). برای متوقف کردن ریز ترک ها بیشتر است.

در نتیجه، ترک مجبور است به طور مرتب جوانه زند. و برای تغییر جهت در صفحه گسترش ترک و در دانه مجاور. انرژی زیادی مصرف می شود. نمودار استحکام کششی نهایی برای حسب تعداد چرخه بر روی نمونه های نانوکامپوزیتی در شکل 6 نشان داده شده است. بیشترین افزایش استحکام کششی نهایی مربوط به چرخه اول (ورق دو لایه) می باشد. با توجه به شکل 6 مشاهده می شود که با افزایش تعداد چرخه فرآیند. افزایش جزئی در استحکام کششی نهایی وجود دارد.

یعنی شیب نرخ افزایش استحکام کششی نهایی با افزایش چرخه فرآیند نورد تجمعی. بعد از چرخه اول ملایم تر می شود. گزارش شده است که تا حرف اول و دوم، کرنش سختی عامل اصلی در افزایش استحکام کششی نهایی دارد. و بعد از چرخه دوم به بعد تشکیل دانه های فرعی. تا حدودی به افزایش استحکام کششی نهایی کمک می کند.

رابطه کرنش سختی و اندازه دانه ها مربوط به اثر هال – پچ می شود. به این صورت که به پدیده افزایش تسلیم مواد با کاهش اندازه دانه آنها گفته می شود.

اثر هال – پچ بر اساس پدیده انباشتگی نابجایی ها در مرزدانه ها توضیح داده می شود. این انباشتگی ها موجب ایجاد نواحی تمرکز تنش در مرز دانه ها می شوند. که در فعال سازی چشمه های نابجایی در دانه های مجاور و انتقال آنها بین دانه ها نقش اساسی دارند. بر این اساس، کوچکتر شدن اندازه دانه موجب محدود شدن این انباشتگی ها. و در نتیجه محدودیت پخش نابجایی ها در حجم اجسام می شود.

متالوگرافی نمونه های نورد تجمعی

جهت شناسایی اندازه دانه های آلومینیوم در چرخه های مختلف نورد تجمعی، بر روی نمونه ها متالوگرافی صورت گرفته است. قبل از انجام متالوگرافی بر روی سطح شمش به ترتیب عملیات سایش نرم، پرداخت خشن. پرداخت نهایی و اچ کردن انجام شده است. با استفاده از میکروسکوپ نوری از مقطع مورد نظر عکس برداری شده است. که نتیجه آن برای لایه های مختلف فرآیند نورد تجمعی در شکل 7 نمایش داده شده است. در چرخه های ابتدایی فرآیند نورد تجمعیف تراکم نابجایی ها در دانه ها ایجاد شده. و مرزهای فرعی تشکیل می شود. و با افزایش کرنش در مراحل بعد، فاصله این مرزهای فرعی کاهش می یابد. به عبارتی تغییر شکل پلاستیک شدید باعث ریزشدن دانه ها در اثر تشکیل مرزهای نابجایی شده. که در چرخه های بعدی منجر به تشکیل ساختار بسیار زیر مرزهای دانه پایدار می گردند.

اندازه دانه ها با استفاده از نرم افزار آنالیز تصویری image J و روش رسم خط، اندازه گیری شده است. این روش با در نظر گرفتن اندکی تقریب برای اندازه گیری. اندازه دانه در آلیاژهای یک فازی یا چند فازی به کار می رود. همچنین برای دانه های ستونی شده اندازه دانه در جهت نورد و عمود بر نورد اندازه گیری شده است.

همانطوری که در شل 7 (الف) نشان داده شده است. نمونه آلومینیوم 1200 دارای دانه های هم محور با اندازه متوسط در حدود 40 – 35 میکرون می باشد. شکل 7 (ب) نمونه دو لایه نورد تجمعی را نشان می دهد. همانطوری که شکل نشان می دهد اندازه متوسط دانه ها در حدود 2 میکرون می باشد. که کاهش اندازه دانه ها ناشی از تغییر شکل شدید می باشد. که کاهش اندازه دانه ها ناشی از تغییر شکل شدید می باشد.

که در این مرحله نابجایی های زیادی بوجود می آید. شکل 7 (چ) نمونه هشت لایه نورد تجمعی را نشان می دهد. که اندازه دانه ها در این نمونه در حدود 1/5 الی 1/7 میکرون میباشد. که در این مرحله نابجایی های زیادی بوجود می آید. شکل 7 (ج) نمونه هشت لایه نورد تجمعی را نشان می دهد. که اندازه دانه ا در این نمونه در حدود 1/5 الی 1/7 میکرون می باشد. که در این مرحله غلظت نابجایی ها کاهش می یابد و اندازه دانه ها ریز تر می شود. شکل 7 (د) نمونه سی و دو لایه نورد تجمعی را نشان می دهد.

که اندازه دانه ها در این نمونه در حدود 1/2 الی 1/4 میکرون می باشد. همچنین تمام دانه ها در این مرحله در راستای نورد کشیده شده اند. دانه ها در این مرحله زاویه زیادی با هم دارند. در ادامه شکل 7 (ه) اندازه دانه 0.9 الی 1.1 میکرون را نشان می دهد. که مربوط به صد و بیست و هشت لایه نورد تجمعی می باشد. در این نمونه ها، مرزدانه های پر زاویه که در اثر شکل به وجود آمده اند. باعث تقسیم و ریز شدن دانه ها می شوند. شکل 8 اندازه دانه ها در چرخه های مختلف فرآیند نورد تجمعی را نشان می دهد. همانطوری که شکل 8 نشان می دهد. ریز شدن اندازه دانه ها از چرخه دوم به بعد با شیب ملایمی تغییر می کند. به طوری که در چرخه های بالاتر اندازه دانه ها، تغییر آنچنانی نمی کنند.

تعیین خصوصیات مکانیکی نمونه های تقویت شده با نانولوله کربنی

تأثیر پخش شدن نانولوله کربنی بر روی استحکام کششی نهایی نمونه ها

در مورد کامپوزیت های زمینه فلزی تقویت شده با نانولوله های کربنی عدم رعایت مقدار. و توزیع نامناسب نانولوله های کربنی در زمینه اثر نامطلوبی بر خواص کامپوزیت خواهد داشت. افزایش بیش از حد نانولوله ها باعث توده ای شدن. و تجمع آنها در زمینه خواهد شد و به علت حضور این توده ها خواص مکانیکی کامپوزیت کاهش خواهد یافت. از طرف دیگر افزودن مقدار کم نانولوله کربنی نیز اثر کمتری در تقویت نانو کامپوزیت آلومینیوم خواهد داشت. در این تحقیق با درصد وزنی مختلفی از نانولوله کربنی اقدام به تقویت ورق آلومینیوم دو لایه شده است.

شکل 9 نشان می دهد که در 0.05 درصد وزنی نانولوله کربنی مقدار افزایش استحکام کششی نهایی ورق نانو کامپوزیتی. نسبت به نمونه نورد تجمعی (دو لایه) 8 درصد و با بالا رفتن درصد وزنی نانولوله کربنی تا 0.1 درصد. افزایش استحکام نهایی ورق نانو کامپوزیتی نسبت به نمونه نورد تجمعی (دو لایه) 10 درصد شده است.

در ادامه با بالا رفتن درصد وزنی نانولوله کربنی تا 0.15 درصد، افزایش استحکام کششی نهایی ورق نانو کامپوزیتی نسبت. به نمونه نورد تجمعی (دو لایه 61) درصد بوده است. ولی در ادامه با بالا رفتن درصد وزنی نانو لوله کربنی تا 0.2 درصد. افت شدیدی در حدود 20 مگاپاسکال در استحکام کششی نهایی ورق نانو کامپوزیتی. نسبت به نمونه نورد تجمعی (دو لایه) وجود خواهد داشت. که این عیب بخاطر توده ای شدن نانو لوله های کربنی بر روی سطح ورق آلومینیوم است. عیب اساسی در تولید ورق های کامپوزیتی آلومینیوم تقویت شده با نانو لوله کربنی. پدیده ای شدن ذرات نانو لوله کربنی است. در این تحقیق با توجه به افزایش چشمگیر استحکام کششی نهایی در 0.15 درصد وزنی نانو لوله کربنی. پخش نانو لوله کربنی در بین ورق های کامپوزیتی با این مقدار درصد وزنی نانو لوله کربنی انجام گردید.

استحکام کششی نهایی نمونه های تقویت شده با نانولوله کربنی

نانو لوله کربنی مانند ذرات تقویت شده درون کامپوزیت های زمینۀ فلزی. موجب افزایش تجمع نابجایی ها در زمینه فلزی اطراف ذرات گردیده . که این عامل باعث سخت شدن موضعی زمینه شده و در نتیجه اتصال دو ورق بهبود خواهد یافت. از طرف دیگر لایه های اکسیدی ترد که پس از آماده سازی سطحی ایجاد می شوند. در فرآیند نورد تجمعی شکسته شده. و فلز بکر زیر لایه از میان ترک ها در جهت عمود بر نورد به بیرون تراوش می کنند. دو فلز بکر از هر دو لایه به یکدیگر سبب اتصال و پیوند خواهد شد.

همچنین سختی ذرات نانولوله ها بیشتر از فلز بکر (آلومینیوم 1200) است. بنابراین این ذرات می توانند لایه اکسیدی سطح را شکسته و سطوح در تماس بیشتری برای اتصال فراهم آورده. که این امر موجب بهبود اتصال می گردد. یکی از عوامل مهم که نمونه های نورد تجمعی در چرخه های بالا استحکام کششی نهایی بالاتری دارند این است. که با بالاتر رفتن چرخه نورد، ذرات نانولوله کربنی بصورت یکنواخت تری در زمینه آلومینیومی پخش شده است.

همانطوری که عکس های میکروسکوپ الکترونی روبشی نشان می دهد. می توان نتیجه گرفت مقدار نانولوله های کربنی در چرخه های بالا. به صورت بهینه تری نسبت به چرخه پایین در میان لایه های آلومینیوم پخش شده اند. شکل 10 سطح مقطع از ورق دو لایه آلومینیوم تقویت شده با نانولوله کربنی را نشان می دهد. همانطوری که از شکل مشخص است نانولوله های کربنی به صورت بهینه پخش نشده است.

شکل 11 سطح مقطع ورق تقویت شده با نانو لوله کربنی در چرخه پنجم را نشان می دهد. در این لایه ها، نانولوله های کربنی به صورت بهینه بر روی سطح ورق آلومینیوم پخش شده است.

شکل 12 سطح مقطع ورق تقویت شده در چرخه هفتم را نشان می دهد. پخش نانولوله کربنی بر روی ورق آلومینیوم در چرخه هفتم نورد به صورت بهینه تری صورت گرفته است. که این عمل باعث شده است. تا لایه های با استحکام کششی نهایی بالا در بین ورق تقویت شده آلومینیوم بوجود آید.

توده-ای-شدن(-نانولوله-های-کربنی-در-چرخه-اول-نورد.jpg)

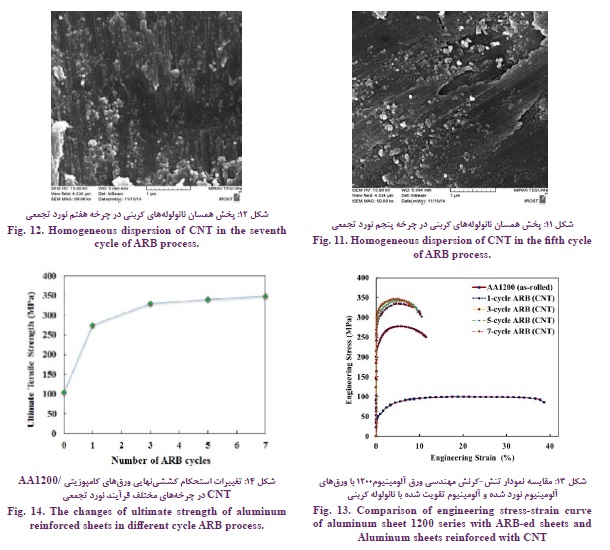

همانطوری که شکل 13 نشان می دهد نانولوله کربنی. باعث تقویت خصوصیات مکانیکی مخصوصاً استحکام کششی نهایی ورق آلومینیومی شده است. مقدار افزایش استحکام کششی نهایی ورق کامپوزیتی تقویت شده با نانولوله کربنی با بالاتر رفتن چرخه نورد. در شکل 14 نشان داده شده است. شیب تغییرات استحکام کششی نهایی با بالا رفتن چرخه های نورد تجمعی کمتر شده. ولی باز هم بخاطر اینکه ذرات نانولوله کربنی بصورت یکنواخت تری در زمینه آلومینیومی پخش می شوند. باعث می شود که یک پیوند قوی تری بین زمینه و ذرات نانو بوجود آید.

مشاهده شده است که استحکام کششی نهایی ورق های کامپوزیتی تقویت شده. با نانولوله کربنی در چرخه 7 نورد، تقریباً 3/5 برابر استحکام کششی اولیه. و در حدود 15 درصد بیشتر از استحکام کششی نهایی ورق نورد تجمعی در چرخه 7 نورد است.

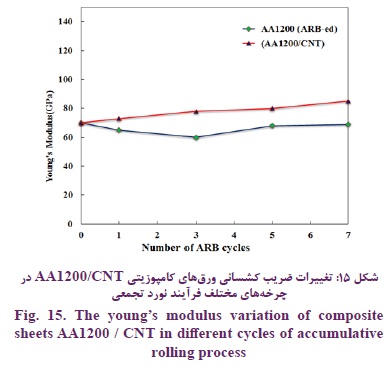

ضریب کشسانی نمونه های تقویت شده با نانولوله کربنی

شکل 15 تغییرات ضریب کشسانی ورق های کامپوزیتی نورد تجمعی و ورق های آلومینیومی تقویت شده. با نانولوله کربنی در چرخه های مختلف فرآیند نورد را نشان می دهد. تغییرات ضریب کشسانی مربوط به جهت گیری کریستالی است. و در بیشتر تحقیقات نشان داده شده است. که در اعمال کرنش های کمتر در حدود 20 تا 30 درصد مقدار ضریب کشسانی کاهش یافته. و در کرنش های بالای 50 درصد تغییری در مقدار ضریب کشسانی رخ نمی دهد.

همانطوری که شکل 15 نشان می دهد، در فرآیند نورد تجمعی. مقدار ضریب کشسانی در چرخه های اولیه در حدود 10 درصد کاهش یافته است. و با بالا رفتن چرخه فرآیند و با عملیات آنیل در هر چرخه. مقداری از اکسیدهای لایه رسوب سخت شده و ضریب کشسانی افزایش می یابد. و در کل در فرآیند نورد تجمعی تغییر جزئی در ضریب کشسانی وجود دارد. باتوجه به شکل 15 مشاهده می گردد که در ورق های آلومینیومی تقویت شده با نانولولهای کربنی. مقدار ضریب کشسانی از چرخه های اولیه فرآیند نورد شروع به افزایش می نماید. دلیل افزایش مقدار ضریب کشسانی در این فرآیند، بخاطر مقدار ضریب کشسانی نانولوله کربنی (در حدود 1 ترا پاسکال) است.

در چرخه های ابتدایی مقدار نانولوله کربنی به صورت همسان پخش نمی گردد. ولی در چرخه های بالا، نانولوله های کربنی به صورت همسان. در زمینه آلومینیوم پخش شده که باعث افزایش ضریب کشسانی و مقدار استحکام کششی نهایی می گردد.

نتیجه گیری

در تحقیق حاضر خصوصیات مکانیکی و عوامل مؤثر. بر فرآیند تقویت ورق های تقویت شده با نانولوله های کربنی مورد مطالعه قرار گرفت. و نتایج حاصل از آن به شرح زیر است.

- اتصال ورق ها به واسطه درهم رفتگی سطحی آنها و تراوش فلزات پایه به درون یکدیگر است. در این میان حضور نانولوله کربنی سبب افزایش درهم رفتگی. و افزایش قفل های مکانیکی در فصل مشترک اتصال می شود. که باعث افزایش در اتصال فصل مشترک می گردد.

- نتایج نشان می دهد که افزودن 5/1 -5/0 درصد وزنی نانولوله کربنی. باعث افزایش استحکام کششی نهایی ورق های نانوکامپوزیت می شود. ولی افزودن بیش از 5/1 درصد وزنی نانولوله کربنی باعث کاهش استحکام کششی نهایی ورق های نانو کامپوزیت می گردد.

- در چرخه 7 نورد تجمعی، استحکام کششی نهایی ورق های نانو کامپوزیتی. در مقایسه با ورق های نورد تجمعی در حدود 16 درصد افزایش یافته است. و نسبت به ورق آلومینیوم 1200 در حدود 220 درصد بوده که افزایش چشمگیری است.

- بطورکلی اندازه ضریب کشسانی در ورق های نورد تجمعی شده کاهش جزئی (در حدود 10 درصد) دارد. ولی در ورق های آلومینیومی تقویت شده با نانولوله کربنی افزایش (در حدود 20 درصد) می یابد.

مهندسی مکانیک دانشگاه صنعتی امیر کبیر، تهران، ایران

فولاد رسول دلاکان

با سالها تجربۀ ارزشمند و گرانبها در عرصه تأمین و توزیع انواع ورق آلیاژی و انواع فولاد آلیاژی. با گواهینامه ها و آنالیزهای معتبری که ضمیمه محصولاتش به مشتریان خویش ارائه داده است. توانسته رضایتمندی مشتریان خویش را همواره فراهم آورد.

صنعتگر شریف و گرامی از اینکه ما را جهت خرید کالا (فولاد آلیاژی) مورد نیاز خویش. انتخاب می نمایید از شما سپاسگزاریم.

ارتباط با ما

09122136675 – 02128423820

واتس آپ: 09122136675

اینستاگرام: fooladdalakan

ایمیل : fooladrasuldalakan@gmail.com