آلیاژ مقاوم به حرارت و فشار و خوردگی-فولاد ساخت مخازن تحت فشار-ورق St52

آلیاژ مقاوم به حرارت

آلیاژ مقاوم به حرارت، فشار و خوردگی در ساخت انواع سازه ها

می توان به موادی اشاره نمود که برای ساخت مخازن یا سازه هایی که در شرایط سخت و محیط هایی با دماهای بالا. فشارهای زیاد و خوردگی قرار می گیرند، استفاده نمود. این آلیاژها دارای خواص فیزیکی و شیمیایی ویژه ای هستند که آنها را مناسب برای مقابله با شرایط سخت می سازد.

آلیاژهای مقاوم به حرارت باید قادر باشند در دماهای بالا (معمولاً بیش از 500 درجه سانتی گراد) استحکام و سختی خود را حفظ کنند. این مواد باید بتوانند در معرض حرارت بالا، ممانند فرآیندهای صنعتی، پخت و پز، واکنش های شیمیایی و غیره، عملکرد بهتری داشته باشند. آلیاژهای مقاوم به فشار باید بتوانند در مقابل فشارهای زیاد و نیروهای خمشی که به آنها اعمال می شوند، مقاومت کنند. این آلیاژها باید قادر باشند تا در فشارهای بالا که ممکن است در ساختمان مخزن تحت فشار ایجاد شود. تغییر شکل کمی داشته باشند و از شکستن یا تغییر شکل ناخواسته جلوگیری کنند.

مخازن تحت فشار در معرض محیط های خورنده مثل اسیدها، قلیاها، مواد شیمیایی قوی و غیره قرار می گیرند. آلیاژهای مقاوم به خوردگی باید قادر باشند در برابر اثرات خوردگی و آب زنی محیط های شیمیایی مقاومت کنند. و از تغییرات شیمیایی و رنگ زدگی جلوگیری کنند. آلیاژهای مقاوم به حرارت، فشار و خوردگی در ساخت مخازن تحت فشار برای ایجاد سازه هایی با عمر طولانی. کاهش خرابی و افزایش ایمنی استفاده می شوند.

آلیاژ مقاوم به حرارت

دلایل بروز تنش در سازه ها

فشار، خوردگی و حرارت می توانند به دلایل مختلف در یک مخزن ایجاد شوند. فشار در یک مخزن ممکن است به دلیل وجود مواد گازی یا مایع درون مخزن می تواند فشار داخلی را ایجاد کند. این فشار ممکن است به صورت استاتیک (ثابت) یا دینامیک (جریانی) باشد. مخازن تحت فشار ممکن است در معرض فشار خارجی قرار گیرند، مانند فشار زمین و فشار آب در مخازن آب و فاضلاب.

تغییرات دما می توانند باعث ایجاد فشار ترمودینامیک در مخزن شوند، که ممکن است نیازمند طراحی و مواد مقاوم به حرارت باشد. خوردگی می تواند به دلیل تماس ماده مخزن با محیط های خورنده و شیمیایی باشد. محیط هایی که دارای اسیدها، قلیاها، نمک ها، گازهای خورنده و غیره هستند، ممکن است باعث خوردگی مخازن شوند. وجود الکترولیت ها (مانند آب) می تواند باعث خوردگی الکتروشیمیایی در مخازن شود. ترکیبات آب، گازها و دیگر مواد در مخازن ممکن است باعث خوردگی شوند.

آلیاژ مقاوم به حرارت

مخازنی که در فرآیندهای حرارتی مانند تولید بخار، تولید برق، پخت و پز و غیره استفاده می شوند. با دماهای بالا و تغییرات حرارتی مواجه می شوند. انتقال حرارت از محیط خارجی به داخل مخزن یا برعکس، می تواند باعث تغییرات حرارتی در مخزن شود. به منظور مقابله با این عوامل، استفاده از آلیاژهای مقاوم به حرارت. فشار و خوردگی در ساخت مخازن ضروری است تا مخزن بتواند در شرایط سخت و محیط هایی با فشار. خوردگی و حرارت بالا عملکرد مطلوبی داشته باشد. و از خرابی و حوادث ناخواسته جلوگیری کند.

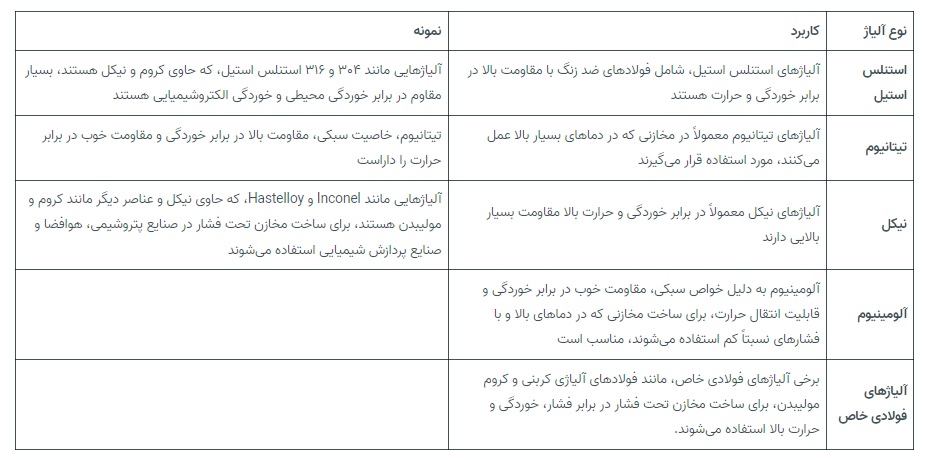

انواع آلیاژهای مقاوم در برابر حرارت و خوردگی

1- فولاد ضد زنگ نوع 304

جهت تولید وسایل خانگی مانند قاب های درب و پنجره ها، وسایل آشپزخانه مانند سینک و ماشین های قهوه ساز بکارگیری می شود.

حاوی حداقل 10.5 درصد کروم میباشد که باعث ایجاد لایه ی پاسیو در سطح فولاد می شود. و مقاومت بالا در برابر خوردگی را فراهم می کند. اضافه نمودن عناصری مانند نیکل و مولیبدن به فولاد ضد زنگ، مقاومت در برابر خوردگی را بهبود می بخشد. و قابلیت تحمل شرایط حرارتی و فشار بالا را افزایش می دهد.

کد استاندارد: ASTM: ASTM A240

نام تجاری: Stainless Steel 18/8

2- فولاد کروم – مولیبدن

در تولید قطعاتی با خواص مکانیکی بالا مانند قطعات موتورهای خودرو، ابزارهای برش و قطعات صنعتی بکارگیری می شود.

شامل کروم و مولیبدن با مقادیر قابل توجهی می باشد. این (آلیاژها) به دلیل مقاومت بالا در برابر خوردگی و خواص مکانیکی قوی. برای ساخت قطعاتی که در شرایط سخت مانند لوله ها و مخازن تحت فشار استفاده می شوند، مناسب است.

کد استاندارد: ASTM: ASTM A182

نام تجاری: Stainless Steel 316

3- فولاد آلیاژی کروم-نیکل-مولیبدن

در ساخت لوله های خطوط لوله کشی نفت و گاز، تجهیزات دریایی مانند قطعات کشتی و سیستم پمپار بکارگیری می شود.

فولادهای کروم – نیکل – مولیبدن (Chrome – Nickel- Molybdenum Steel) با فولادهای آلیاژی مانند Hastelloy ,Inconel، حاوی کروم، نیکل و مولیبدن به میزان قابل توجهی می باشد. این آلیاژها مقاومت بسیار بالا در برابر خوردگی و شرایط حرارتی بالا را دارند. و در بخش هایی مانند صنایع پتروشیمی، هوافضا و صنایع پردازش شیمیایی استفاده می شوند.

کد استاندارد: ASTM: ASTM A182

نام تجاری: Stainless Steel 316L

4-فولاد آلیاژی کروم-منگنز-مولیبدن

در تولید تیغه های توربین هواپیما، قطعات موتورهای جت و قطعات ماشین آلات سنگین بکارگیری می شود.

فولادهای کروم-منگنز-مولیبدن (Chrome-Manganese-Molybdenum Steel) شامل کروم، منگنز و مولیبدن هستند. این آلیاژها عموماً برای ساخت قطعاتی استفاده می شوند که در شرایط سخت مانند لوله ها و مخازن تحت فشار عمل می کنند. بعلاوه، آلیاژهای فولادی دیگری نیز برای تحمل شرایط سخت استفاده می شوند.

کد استاندارد: ASTM: ASTM A743

نام تجاری: Stainless Steel CD4MCu

آلیاز مقاوم به حرارت

5- فولاد آلیاژی کروم-وانادیوم

در ساخت قطعاتی با مقاومت بالا در برابر حرارت مانند قطعات توربین بخار، قطعات موتورهای احتراق داخلی و قطعات صنایع هوافضا بکارگیری می شود.

این آلیاژها شامل کروم و وانادیوم به مقادیر قابل توجهی هستند. آنها دارای مقاومت بسیار بالا در برابر حرارت و خوردگی هستند و به خاطر خواص مکانیکی و سختی بالایشان برای شرایط سخت صنعتی مناسب هستند.

کد استاندارد ASTM: ASTM A193

نام تجاری: Stainless Steel A286

6- فولاد آلیاژی نیکل-کبالت

در ساخت قطعاتی با مقاومت بالا در برابر حرارت و خوردگی مانند قطعات توربین گازی، ایمپلنت های پزشکی و قطعات صنایع پتروشیمی بکارگیری می شود.

آلیاژ مقاوم به حرارت

این آلیاژها شامل نیکل، کبالت و عناصر دیگری می باشند. آنها مقاومت بالا در برابر حرارت و خوردگی را دارند. و برای ساخت قطعاتی که در شرایط سخت و در دماهای بسیار بالا عمل می کنند، استفاده می شوند.

کد استاندارد: ASTM:ASTM F75

نام تجاری: MP35N Alloy

7-فولاد آلیاژی تنگستن

در تولید قطعاتی با مقاومت بالا در برابر سایش و حرارت مانند ابزارهای برش و قطعات فولادی در برابر سایش شدید بکارگیری می شود.

فولادهای آلیاژی تنگستن شامل تنگستن و عناصر دیگری مانند کروم، نیکل و مولیبدن هستند. آنها دارای مقاومت بسیار بالا در برابر حرارت، خوردگی و فشار هستند. و برای ساخت ابزارهای بالا قوه، قطعات موتورهای جت و قطعاتی که در شرایط سخت عمل می کنند، استفاده می شوند.

کد استاندارد: ASTM: ASTM A686

نام تجاری: Tungsten Steel

ترکیبات آلیاژهای سازگار با انواع تنش

آلیاژهای مقاوم به حرارت، فشار و خوردگی در ساخت مخازن تحت فشار استفاده می شوند. معمولاً شامل ترکیباتی از فلزات و عناصر دیگر هستند که خواص ویژه ای در برابر شرایط سخت دارند.

انواع آلیاژ کربن استیل مقاوم به فشار بالا، حرارت و خوردگی

- فولاد ساختمانی (DIN 17100) ST52

کد استاندارد : DIN: DIN 17100

کد استاندارد: ASTM: ASTM A572

نام تجاری: ST52-3

کاربردها: استفاده در ساخت قطعات سازه های فلزی، تجهیزات صنعتی و توربین های بادی.

روش ساخت: رول گردانی، جوشکاری و فرآیندهای حرارتی.

- فولاد ساختمانی (EN 10025) S355

کد استاندارد: DIN : DIN EN 10025-2

کد استاندارد: ASTM: ASTM A572

نام تجاری: S355J2

کاربردها: استفاده در ساخت قطعات سازه های فلزی، تجهیزات صنعتی و پل ها.

روش ساخت: رول گردانی، جوشکاری و فرآیندهای حرارتی.

- فولاد ساختمانی (EN 10025) S690

کد استاندارد: DIN : DIN EN 10025-6

کد استاندارد: ASTM: ASTM A514

نام تجاری: S690QL

کاربردها: استفاده در ساخت قطعات سازه های فلزی در شرایط سخت و محیط هایی با دما و فشار بالا.

روش ساخت: رول گردانی، جوشکاری و فرآیندهای حرارتی.

- فولاد کروم-مولیبدن (ASTM A335) P91

کد استاندارد: DIN : DIN 1.4903

کد استاندارد: ASTM: ASTM A355

نام تجاری: P91

کاربردها: استفاده در ساخت لوله ها و تجهیزات بخار و گاز در نیروگاه ها، صنایع پتروشیمی و صنایع سیمان.

روش ساخت: رول گردانی، جوشکاری و فرآیندهای حرارتی.

- فولاد کروم-مولیبدن (ASTM A335) P22

کد استاندارد: DIN : DIN 1.7380

کد استاندارد: ASTM: ASTM A335

نام تجاری: P22

کاربردها: استفاده در ساخت لوله ها و تجهیزات بخار و گاز در نیروگاه ها و صنایع شیمیایی.

روش ساخت: رول گردانی، جوشکاری و فرآیندهای حرارتی.

هر آلیاژ فولاد برای چه روش ساختی مناسب است

روش ساخت مخزن و نوع فرآیندهای جوشکاری، چکش کاری و پرس کاری، رول کردن و نورد کردن ورق فولادی. تأثیر زیادی در انتخاب آلیاژ فولادی دارد. هر روش ساخت ممکن است نیازهای خاصی را در مورد خواص مکانیکی. مقاومت در برابر خوردگی، مقاومت در برابر حرارت و قابلیت تشکیل دهی داشته باشد.

- جوشکاری

جوشکاری از روش های شایع برای ساخت مخازن است. در این روش، نوع آلیاژ فولادی باید دارای خواص جوشکاری مناسب باشد. برخی آلیاژهای فولادی که برای جوشکاری مناسب هستند. عبارتند از: فولادهای آلیاژی کروم-مولیبدن، فولادهای آلیاژی کروم-نیکل-مولیبدن، فولادهای آلیاژی کروم-وانادیوم وفولادهای آلیاژی تنگستن.

- چکش کاری و پرس کاری

در روش چکش کاری و پرس کاری، ورق های فولادی به شکل مخزن شکل دهی می شوند. آلیاژهای فولادی با خواص مکانیکی و قابلیت تشکیل دهی مناسب برای این روش شامل فولادهای کروم-مولیبدن، فولادهای کروم-نیکل-مولیبدن و فولادهای کروم-وانادیوم می شوند.

- رول کردن و نورد کردن ورق فولادی

در روش رول کردن و نورد کردن ورق فولادی، ورق های فولادی به شکل استوانه ای شکل دهی می شوند. و سپس با جوشکاری قطعات تشکیل می شوند و به هم متصل می گردند. برخی از آلیاژهای فولادی که برای این روش مناسب هستند، عبارتند از: فولادهای آلیاژی کروم-مولیبدن و فولادهای آلیاژی کروم-نیکل-مولیبدن.